Силос

.docxСодержание

Введение

4. Общее устройство гусеничного трактора и назначение его основных частей

49. Влияние использования тяговой мощности на производительность машинно-тракторного агрегата и себестоимость тракторных работ

62. Рабочие органы плуга, их типы и назначение

88. Устройство и технологический процесс туковых сеялок

134. Устройство режущих аппаратов и их регулировка

233.Устройство и работа корчевальной машины

Заключение

Список литературы

Введение

Сельскохозяйственная техника — широкий спектр технических средств, предназначенных для повышения производительности труда в сельском хозяйстве путем механизации и автоматизации отдельных операций или технологических процессов.

Производителями сельскохозяйственной техники являются такие фирмы как Claas (Германия, производит Зерноуборочные комбайны, Deere & Company (США, производит тракторы и комбайны), Гомсельмаш (силосоуборочные, свеклоуборочные, зерноуборочные комбайны, жатки), Zetor (чеш. Zetor Чехия, трактора).

В России выпуском зерноуборочных комбайнов занимаются Красноярский завод комбайнов, Ростсельмаш.

Стремление к повышению производительности сельскохозяйственных машин, на сегодняшний день, привело к созданию экономичных и многофункциональных единиц техники, позволяющих механизировать практически любой сельскохозяйственный процесс.

К слову, сельскохозяйственная техника является одной из самых наиболее часто совершенствуемых в угоду техническому прогрессу и потребностям сельхозпроизводства. Ежегодно ведутся практические исследования и внедрение новых образцов сельскохозяйственных машин, разрабатываются системы автоматического управления сельхоз. агрегатами, оригинальные приводы уборочных машин, модернизируются наиболее прогрессивные виды техники, внедряются ресурсосберегающие технологии. И все же наибольшим спросом у сельхозпредприятий стабильно пользуется сельскохозяйственная техника на основе отечественных и импортных тракторов. Преимущества её неоспоримы именно потому, что огромный выбор навесного и прицепного оборудования позволяют из единицы тракторной техники быстро переоборудовать сельскохозяйственную машину различного назначения.

1

Си́лос (исп. silos) — сочный корм (силосованный корм) для сельскохозяйственных животных; словом «силос» называют также подземные хранилища для силоса.

Силос обладает высокими питательными свойствами, по своей калорийности, витаминности (содержит каротин, витамин С, органические кислоты) и диетическим свойствам сравним со свежей травой и является ценным продуктом питания. Силос улучшает пищеварение, способствует усвоению других грубых кормов. Силос подходит для всех видов травоядных животных и птиц. Такой корм, заложенный в специальные силосные хранилища — специальные траншеи, ямы, силосные башни, может сохраняться в течение нескольких лет. Для механизации хранения больших объемов, силосные башни объединяют в силосные корпуса, являющиеся частью элеватора.

2

Силос представляет собой сочный консервированный корм, влажностью 70-80%, приготовленный методом заквашивания растительного сырья естественным путем в результате подкисления его молочной кислотой, вырабатываемой молочнокислыми бактериями, находящимися на поверхности растений.

Молочнокислые бактерии питаются сахаром (углеводами), находящимся в соке растений. Интенсивность молочнокислого брожения (силосования) зависит от наличия в растительном сырье сахара.

Главные культуры, выращиваемые на силос, – кукуруза, подсолнечник, суданская трава и сорго. Они дают высокий урожай зеленой массы. В качестве растительного сырья для получения силоса могут быть также использованы корнеклубнеплоды, листья капусты, плоды бахчевых культур, зеленые растения зернобобовых культур, многолетние злаковые травы, клевер, люпин и другие растения, поддающиеся силосованию.

Технология заготовки силоса включает скашивание растительного сырья с одновременным измельчением и погрузкой в транспортное средство, транспортировку измельченной массы к месту хранения, закладку массы в хранилище и ее уплотнение, изоляцию силосуемого сырья от доступа воздуха и утепление хранилища.

Для получения качественного корма с минимальными потерями необходимо строго соблюдать агротехнические сроки уборки силосных культур и технологические требования при закладке растительной массы в хранилища.

Силосные культуры убирают в наиболее благоприятные фазы развития, когда растения накапливают необходимое количество питательных веществ: кукурузу и сорго в фазе восковой и молочновосковой спелости зерна; подсолнечник – в начале цветения; суданскую траву – в фазе выбрасывания метелок; викоовсяные и горохоовсяные смеси – в начале образования бобов; сеянные многолетние травы, озимую рожь, травы естественных лугов – в начале колошения. Продолжительность уборки силосных культур, посеянных в один срок, должна быть не более 10 дней. Высота среза при уборке комбайнами и косилками-измельчителями не должна превышать 5 ... 6 см для тонкостебельных и 8 ... 10 см для толстостебельных растений.

На качество силоса существенное влияние оказывает влажность и степень измельчения растительного сырья. Растения с влажностью до 65 % измельчают на частицы длиной 2...3 см, влажностью 70...75 % - 4...6 см, а с влажностью свыше 80 % – 8...10 см.

При заполнении хранилища силосную массу равномерно разравнивают и непрерывно утрамбовывают гусеничными тракторами. Продолжительность закладки массы в одно хранилище должна быть не более 3 ... 4 дней без перерывов. После заполнения хранилища силосную массу немедленно укрывают синтетической пленкой или пропитанной маслами бумагой, чтобы предохранить от атмосферных осадков и проникновения воздуха. Сверху ее присыпают слоем земли (20 ... 30 см) и укрывают соломой (50 ... 60 см) с целью защиты от промерзания.

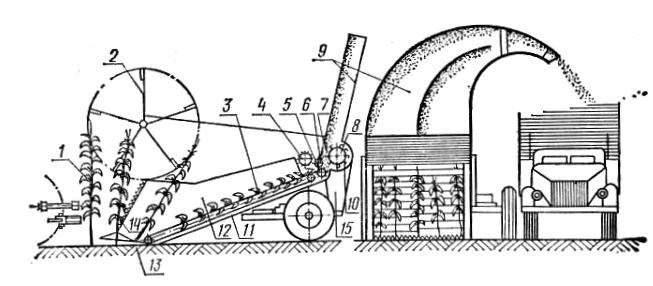

Для скашивания силосных культур, подбора из валков, измельчения и погрузки убираемой массы в транспортные средства применяют самоходные кормоуборочные комбайны КСК-100А, КСК-120, КСГ-Ф-70, Е-281С, прицепные кормоуборочные комбайны КПКУ-75, КПИ-2,4, КПМ-2,4, силосоуборочные комбайны КС-1,8 ‹‹Вихрь››, КСС-2,6, КСГ-3,2, КСКУ-6, а также косилки-измельчители КИР-1,5, КУФ-1,8. Измельченную массу используют для приготовления силоса, сенажа, травяной муки, а также скармливания скоту в качестве зеленого корма.

Самоходный кормоуборочный комбайн КСК-100А включает в себя самоходный измельчитель с дизельным двигателем СМД-72, две жатки шириной 3,2 м каждая для уборки низко- и высоко-стебельных культур, подборщик, сменный измельчающий аппарат, транспортные тележки для перевозки жаток.

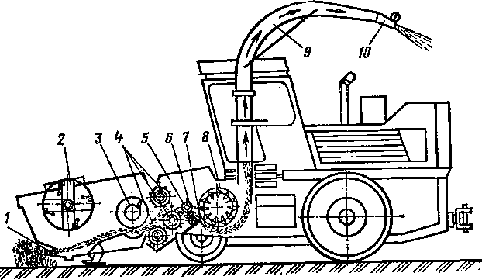

Комбайн работает так. Растительная масса захватывается пружинными зубьями мотовила 2 (рис. 2.7) и подводится к режущему аппарату 1. Срезанная масса подается в шнек 3 и через систему питающих вальцов 4, 5 и 6 поступает в измельчающий барабан 8. Ножевой барабан при помощи противорежущей пластины 7 измельчает массу и швыряет ее по силосопроводу 9 в движущееся рядом или присоединенное к комбайну транспортное средство. Равномерность распределения массы в кузове транспортного средства регулируется оператором путем поворачивания силосопровода 9 и дефлектора 10.

Рис. 2.7. Технологическая схема кормоуборочного самоходного комбайна KCK-100A:

1 – режущий аппарат; 2 – мотовило; 3 – шнек; 4 – питающие вальцы; 5 – подпрессовывающий валец; 6 – гладкий валец; 7 – противорежущая пластина; 8 - измельчающий барабан; 9 – силосопровод; 10 – дефлектор.

Рабочая скорость комбайна 12 км/ч, производительность при скашивании трав 36 т/ч, кукурузы – 90 т/ч, на подборе трав – 50 т/ч. Высота среза регулируется в пределах 50 ... 150 мм, а длина резки – от 5 до 100 мм.

Измельченную массу к месту хранения, перевозят в автомашинах, тракторных прицепных тележках или специальных прицепах-емкостях.

Для заготовки силоса и сенажа используют кормоуборочный комплекс СОЖ, состоящий из комбайна КС-1,8 ‹‹Вихрь›› и двух прицепов-емкостей ПСЕ-12,5. Грузоподъемность прицепа-емкости 4 т, вместимость кузова до 12,5 м3.

Применяют четыре способа силосования: наземный, траншейный, башенный и в пластиковой оболочке. Наземное силосование в буртах и курганах рекомендуется в тех местах, где подпочвенные поды подходят близко к поверхности земли. При этом способе не требуется сооружать хранилище, закладка силоса механизирована. Его недостаток – большие потери силоса (до 30 %).

Меньшие потери силоса наблюдаются при хранении в башнях, но при этом усложняется процесс загрузки башен и выгрузки силоса. Особенно это проявляется в зонах с низкими температурами в зимний период. Кроме того, на строительство башен требуются дополнительные затраты. Башни строят из кирпича, дерева, бутового камня, железобетонных плит и листового железа, их вместимость от 420 до 4200 м3. В технологический комплект оборудования башни входят пневматический транспортер ТЗБ-30 для загрузки массы, распределитель массы РМБ-9,15 и разгрузчик РБВ-6.

Наибольшее распространение нашел способ силосования в траншеях. Потери при таком способе силосования составляют 10 ... 12 %, все процессы механизированы.

Затраты на строительство траншей меньше, чем на строительство башен. Траншеи строят наземными, полузаглубленными и заглубленными (рис. 2.8). Размеры траншей: ширина 14 ... 18 м, высота до 4 м, длина до 60 м; вместимость от 500 до 6000 м3. Облицовывают траншеи железобетонными плитами, бутовым камнем, кирпичом, деревом. Наземную часть обваловывают грунтом. Все силосохранилища обеспечивают устройством-приемником для сбора излишков силосного сока.

Рис. 2.8. Силосные траншеи:

а – наземная; б – полузаглубленная; в – заглубленная; Н – высота траншеи; В - ширина траншеи.

Требуемая вместимость силосохранилища V, м3.

где Q - годовое потребление силоса одним животным данного вида, т; m – число животных данного вида; γ - плотность силоса (0,5 ... 1,0 т/м3); k - потери силосной массы при силосовании, %.

Потери k силосной массы при силосовании в траншеях составляют 10...12%, в башнях – 2...3%, в буртах– 30...35%.

Для выгрузки силоса из наземных хранилищ и погрузки его в транспортные средства применяют погрузчики-измельчители силоса и грубых кормов ПСК-5, фуражиры ФН-1,4, грейферные погрузчики-экскаваторы ПЭ-0,8Б, ПГ-0,2, ПШ-0,4, погрузчики-стогометатели ПФ-0,5.

Погрузчик-измельчитель силоса и грубых кормов ПСК-5 предназначен для отделения силоса и сенажа от бурта или соломы от скирды, дополнительного измельчения и погрузки в транспортные средства.

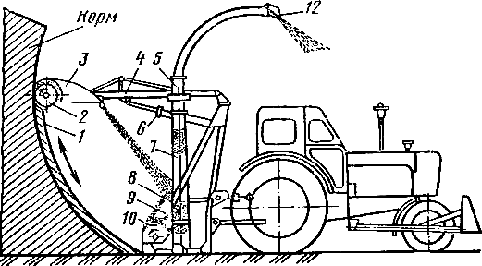

Рис. 2.9. Технологическая схема погрузчика-измельчителя силоса и грубых кормов ПСК-5:

1 – слой корма; 2 – фрезерный барабан; 3 – щиток; 4 – стрела; 5 – дефлектор выгрузной трубы; 6 – гидроцилиндр; 7 – выгрузная труба; 8 – вентилятор; 9 – приемный ковш; 10 – шнек; 11 – бульдозерная навеска; 12 – отражающий козырек.

Технологический процесс протекает так. Из транспортного положения погрузчик переводят в рабочее. Устанавливают в верхнее положение выгрузную трубу 7 (рис. 2.9) и фрезерный барабан 2, подают агрегат к бурту силоса так, чтобы барабаны могли отбирать слой силоса толщиной 150 ... 200 мм, а затем включают привод от ВОМ трактора. Фрезерный барабан 2, опускаясь вниз, срезает и дополнительно измельчает слой корма 1, который с помощью щитков 3 направляется в приемный ковш 9, откуда шнеком 10 подается в приемное окно вентилятора 8. Воздушным потоком, создаваемым вентилятором, корм направляется в выгрузную трубу 7, а затем в транспортное средство.

После опускания фрезерного барабана до крайнего нижнего положения его снова поднимают вверх с помощью стрелы 4 и гидроцилиндра 6, подъезжают к бурту силоса на толщину срезаемого слоя и рабочий цикл повторяется. Бульдозерная навеска применяется для подгребания остатков силоса к бурту.

Погрузчик навешивается на трактор МТЗ. Его производительность на кукурузном силосе 15 т/ч, на соломе - 3,2, на сенаже - 2,4 т/ч. Максимальная высота фрезерования 5,0 м, погрузки - 4,0 м.

Способ силосования в пластиковой оболочке описан в пункте заготовка сенажа.

3

Уборка силоса комбайнами КС-2,6

Назначение, применение и строение силосоуборочного комбайна КС-2,6

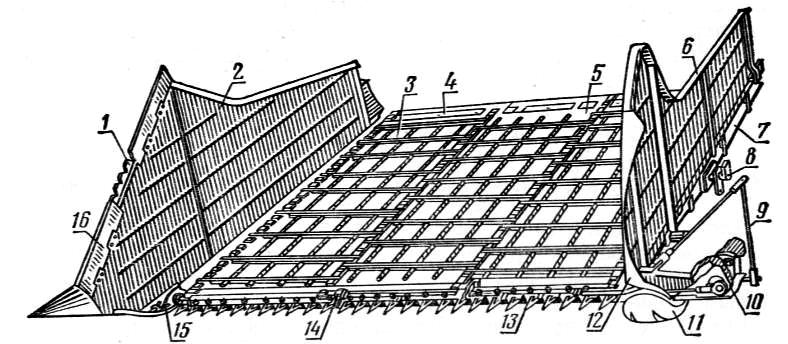

Силосоуборочный комбайн КС-2,6-комбайн предназначен для уборки силосных культур почти во всех почвенно-климатических зонах (за исключением горных районов и переувлажненных зон). Он состоит из жатки с пятилопастным мотовилом, измельчающего аппарата и силосопровода с выгрузным транспортером.

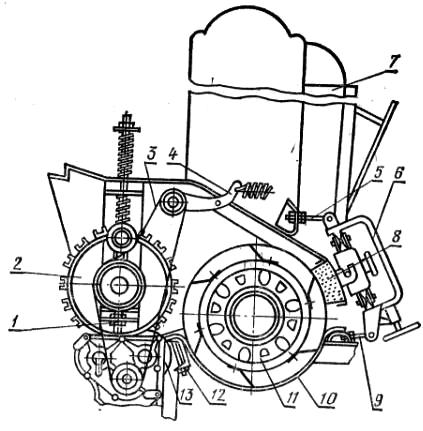

Технологическая схема комбайн кс-2,6

Жатка выполнена в виде платформы 5 с полевым 1 и внутренним 12 делителями. Над платформой помещено мотовило с механизмом подъема. Кроме этого, в жатку входит стеблеотвод 15, режущий аппарат 13 с приводным механизмом, транспортер 3 и копирующий башмак 11.С двух сторон жатки расположены правая 2 и левая 6 боковины. К заднему концу платформы 5 прикреплены удлинители 4, предохраняющие ведущий вал транспортера 3 от наматывания растений.

Жатка комбайна кс-2,6

Мотовило комбайна — пятилопастное. В зависимости от высоты убираемых силосных растении его диаметр можно изменять. Для этого лучи мотовила вместе с планками перемещают по направляющим пятигранника и фиксируют в нужном положении болтами, устанавливаемыми в расположенные через 100 мм отверстия в лучах и пятиграннике. Мотовило крепят к платформе шарнирно с помощью поддержек. Нужное положение мотовила по высоте устанавливают с помощью гидравлической системы из кабины трактора. В действие мотовило приводится от левого ходового колеса.

Заданную высоту срезания растений режущим аппаратом регулируют при помощи копирующего башмака 11. В транспортное положение жатку поднимают гидравлическим цилиндром.

Транспортер жатки - цепочно-планчатый, состоит из четырех параллельных бесконечных втулочно-роликовых цепей, соединенных между собой двумя планками.

Полевой делитель представляет собой подвижный и неподвижный сегментные ножи, закрытые спереди носком.

В зависимости от состояния убираемых растений (полеглость, пониклость и т. п.) используют активный или пассивный делитель. При уборке полеглых и спутанных растений их перерезают ножами делителя. При уборке легкоразделяемых растений привод ножей отключают и прикрывают их съемными щитками 16 (пассивный делитель).

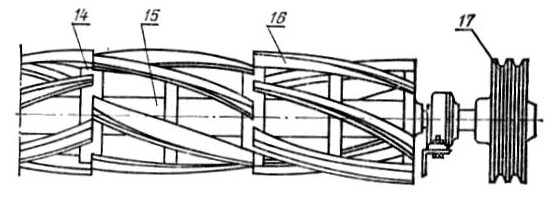

Измельчающий аппарат состоит из верхнего ребристого битера 2, нижнего вальца 13, измельчающего барабана 11 с поддоном 10, противорежущего бруса 12, силосопровода 7 с выгрузным транспортером и заточного приспособлении.

Верхний битер 2 ребристый, из корытообразных планок, нижний валец — гладкий.

Измельчающий барабан состоит из вала 15 с дисками 14, к которым прикреплены спиральные ножи 16. Режущая пара образуется ножами 16 и противорежущим брусом 12. Противорежущий брус выполнен в виде стальной полосы, составленной из четырех отдельных частей, прикрепленных к жестким брусьям. Рабочая кромка пластин заточена под углом 75°, а тыльная - под углом 45е. Вдоль рабочей кромки пластин сделаны надрезы, предназначенные для предохранения измельчающего барабана от поломок. При попадании твердых предметов часть пластины по линии надреза выламывается. В дальнейшем эту пластину заменяют новой.

Измельчительный аппарат силосоуборочный комбайн кс-2,6

Измельчительный аппарат силосоуборочный комбайн КС-2,6

Силосопровод 7 служит продолжением камеры измельчающего аппарата. Верхняя стенка камеры повернута по радиусу и образует желобобразную крышу — дефлектор для направления измельченных частиц на выгрузной транспортер. Транспортер состоит из двух втулочно-роликовых цепей, к которым прикреплены поперечные планки.

Заточное приспособление предназначено для периодической заточки лезвий ножей измельчающего барабана. Оно состоит из заточной головки 6 со шлифовальным сегментом 8 и ручного привода со штурвалом для перемещения вдоль измельчающего барабана. При заточке убирают заднюю стенку измельчающего барабана, а заточное приспособление устанавливают в рабочее положение. Заточку ножей ведут при частоте вращения барабана 60...800 мин-1 При этом заточную головку перемещают вдоль барабана и по мере стачивания следов износа на ножах барабана шлифовальный сегмент приближают к вращающимся ножам болтами 5 и 9.

Рабочие органы, кроме мотовила, приводятся в действие от вала отбора мощности трактора, в агрегате с которым работает комбайн.

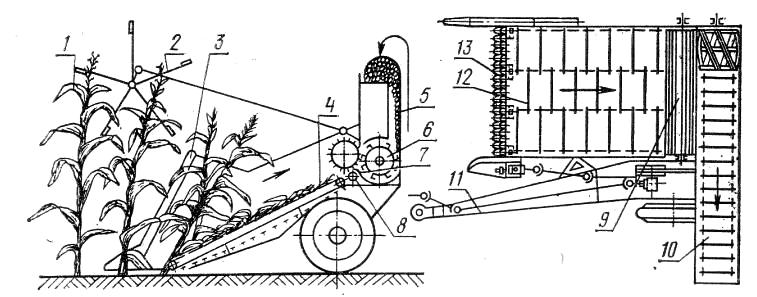

Рабочий процесс комбайна протекает следующим образом. При движении комбайна полевой делитель 3 отделяет полосу растений, равную ширине захвата режущего аппарата. Планки мотовила 2 наклоняют стебли растений к режущему аппарату 13 и после среза укладывают их на транспортер 12. Транспортер отводит срезанные стебли от режущего аппарата и подает их верхушками вперед к верхнему ребристому битеру 9 и нижнему вальцу 8. Битер и валец совместно захватывают стебли, уплотняют их и подают к измельчающему барабану 6. Ножи барабана захватывают стебли и отрезают от них частицы на противорежущем брусе 7. Измельченная масса выбрасывается вращающимся измельчающим барабаном по силосопроводу 5 на выгрузной транспортер 10, а с него — в движущееся рядом с комбайном транспортное средство.

Регулировки комбайна. В зависимости от условий работы регулируют мотовило, режущий аппарат, верхний битер и др.

У мотовила регулируют положение его оси относительно режущего аппарата по высоте и горизонтали, изменяют диаметр мотовила и частоту его вращения. Конструкция мотовила позволяет изменять диаметр ступенями в пределах 1800...2800 мм через 250 мм. При диаметре мотовила 2300 мм и более на ось мотовила устанавливают сменную звез¬дочку с числом зубьев z=18. При меньших диаметрах мотовила ставят звездочки z=20.

Зазор между верхним битером и нижним вальцом устанавливают в пределах от 5 до 60 мм (в зависимости от толщины слоя измельчаемой массы). После установки зазора регулируют пружины верхнего битера. Они должны быть отрегулированы так, чтобы битер плавно поднимался под давлением массы и возвращался в исходное положение без задержки. С увеличением толщины поступающей массы необходимо увеличить зазор между битером и вальцом и уменьшить силу сжатия пружин.

Высоту среза в зависимости от рельефа поля, состояния почвы и высоты стеблей устанавливают перед началом работы копирующим башмаком. Башмак может быть установлен по высоте в четырех положениях перестановкой фиксатора в отверстиях стойки. При регулировке башмака жатка должна быть поднятой.

Зазор между режущими кромками противорежущего бруса и ножей измельчающего барабана должен быть в пределах 2...3 мм. При больших зазорах во время уборки тонкостенных культур стебли наматываются на барабан. Зазор устанавливают с помощью щупа. Для получения требуемого зазора перемещают измельчающий барабан относительно противорежущего бруса.

Для наиболее точного копирования рельефа поля давление на башмаки должно быть в пределах 3...5 кН. Требуемое давление регулируют уравновешивающими пружинами.

Силосоуборочные комбайны КС-2,6

Самоходный комбайны кормоуборочные КСК-100

Комбайн кормоуборочный - убираем силосные культуры

Комбайн кормоуборочный служит для скашивания зеленых и подбора из валков подвяленных сеяных и естественных трав, уборки кукурузы и других силосуемых культур с одновременным измельчением и погрузкой в транспортные средства (для приготовления силоса, сенажа, травяной муки, гранулированных и брикетированных кормов, измельченного сена для досушивания активным вентилированием) и для непосредственного скармливания скоту. Комбайн используется повсеместно, кроме горных районов и переувлажненных зон.

Основные узлы комбайна — самоходный измельчитель и в зависимости от назначения и зоны смешили рабочий орган: подборщик, жатка для уборки трав, жатка для уборки кукурузы, измельчающий аппарат со швырялкой.

Подборщик комбайн барабанного типа, шириной захвата 2,2 м. Сверху установлена прижимная решетка. Подборщик комбайн движется на двух опорных башмаках, которые копируют рельеф поля, и с их помощью можно регулировать высоту положения подбирающего барабана, предупреждать зарывание зубьев в землю. Давление на опорные башмаки регулируют пружинами в пределах 0,25...0,3 кН на каждый башмак. Подобранная масса перед подачей в питающий аппарат сужается шнеком.

Жатка для уборки трав — фронтальная, сплошного среза с шарнирно-подвешенным корпусом. Ширина захвата 4.2 м, шаг сегментов режущего аппарата 76,2 мм, пальцы — стальные одинарные, минимальная высота среза 60 мм. Режущие аппараты с обеих сторон приводятся в действие колебательным механизмом. Жатка имеет каркас, на котором закреплены транспортирующий шнек, четырех лопастное мотовило, режущий аппарат, опорные башмаки, механизмы привода и навески на самоходный измельчитель.

Жатка для уборки кукурузы — фронтальная, сплошного среза с шарнирно-подвешеиным корпусом. Ширина захвата 3,4 м. Уравновешивание жатки — пружинное, шаг сегментов режущего аппарата 90,2 мм, минимальная высота его установки опорными башмаками 80 мм. Платформа жатки ограничена с обеих сторон боковинами, которые в передней части заканчиваются активными полевыми делителями. Полевые делители могут быть переоборудованы в пассивные. За режущим аппаратом установлено два цепочно-планчатых транспортера. Для снятия массы с транспортера ниже ведущего вала установлен гладкий валец. Сужение потока массы и подача ее в питающее устройство достигаются установкой подпружиненного шнека.

Самоходный измельчитель опирается па передний управляемый и задний ведущий мосты. В передней части установлены питающий аппарат, измельчающий барабан с силосопроподом и редукторы привода.

Питающий аппарат имеет передний верхний 4 и задний верхний валец 5; три нижних вальца — передний 6, средний 7 и задний гладкий валец 8. Нижние вальцы закреплены на раме неподвижно, а два верхних могут перемещаться вверх по радиусам: валец 4 относительно оси вальца 5, а валец 6 относительно оси, смонтированной на кронштейне рамы. Рычаги, соединяющие два верхних вальца, связаны с пружинным механизмом подпрессовки массы и торсионным валом, который способствует равномерной подпрессовке массы с обеих сторон. Питающий аппарат приводится в действие от реверсивной коробки передач. Цепью передается движение на валец 6 и ценной муфтой — на валец 8. От вальца 5 через цепную передачу вращение передается на валец 4. От вальца 8 при помощи шестеренного привода вращаются вальцы 7 и 6. Длина резки изменяется перестановкой сменных звездочек на валах коробки передач привода питающего аппарата.

Измельчающий аппарат оборудован измельчающим барабаном 10, протипорежущим брусом 9, основанием силосопровода и отсекателем 11.

Ножи — прямые, с лопастями, сообщают измельченной массе кинетическую энергию, достаточную для ее движения посилосопроводу до транспортного средства. Зазор между ножами и противорежущим брусом должен быть 0,4... 1 мм. Его регулируют перемещением противорежущего бруса.

Сменный измельчающий швыряющий аппарат отличается тем, что процессы измельчения и швыряния массы в нем разделены. Он оборудован уменьшенным измельчающим барабаном с шестью спиральными ножами и швырял кой, которая представляет собой крыльчатку с четырьмя лопастями. Зазор 0,4...1 мм между ножами и противорежущим брусом регулируют перемещением противорежущего бруса. Для нормальной работы швырялки зазор между лопастями и днищем па выходе должен быть 1,6...3 мм.

Силосопровод имеет неподвижную нижнюю часть и подвижную верхнюю. Подвижная часть под действием гидроцилиндра и реечного механизма с цепным контуром поворачивается на 180 (влево, назад, вправо), а также откидывается в транспортное положение при помощи другого гидроцилиндра. Этот же гидроцилиндр служит для поворота козырька, который регулирует направление потока измельченной массы в транспортное средство. Управление козырьком — гидравлическое из кабины через систему рычагов.

Заточное приспособление постоянно закреплено на крышке измельчающего барабана.

Поперечная подача заточного камня происходит при завинчивании гайки-храповика. Во время заточки барабана заточной камень подается автоматически установленными на кронштейнах защелками, которые соприкасаясь с гайкой-храповиком, поворачивают ее на один или нес-колько зубцов и подают тем самым наждачный камень к лезвию барабана. При повороте храпового колеса на один зуб камень подается на 0,025 мм. Продольная подача камня выполняется вручную (за специальную тягу).

Технологический процесс работы комбайна заключается в следующем. Растительная масса (скошенная или из валка) подается граблинами мотовила 2 к шнеку 3. Шнек сужает ее поток и направляет в питающий аппарат. Масса сжимается между верхними и нижними вальцами и по противорежущему брусу 9 попадает в измельчающий барабан 10, где измельчается. Далее, измельченная масса по силосопроводу 12 направляется в движущееся слева (справа) или прицепленное сзади к комбайну транспортное средство. При комплектовании комбайна сменным измельчающим аппаратом со швырялкой измельченная барабаном масса попадает в швырялку и по силосопроводу направляется в транспортное средство.

Силосоуборочный комбайн КС-1,8 «Вихрь»

Уборка силоса силосоуборочным комбайном КС-1,8

Силосоуборочный комбайн КС-1,8 по своей технологической схеме не отличается от комбайн КС-2,6 и состоит из жатки, измельчающего аппарата и силосопровода.

Наряду со скашиванием и измельчением силосных культур при соответствующем переоборудовании, этот комбайн можно использовать на подборе и измельчении провяленных трав из валков на сенаж и скашивании с измельчением растений для приготовления витаминной муки.

Технологическая схема силосоуборочный комбайн кс-1,8

Жатка комбайн КС-1,8 по устройству и принципу действия рабочих органов аналогична жатке комбайн КС-2,6. Различаются эти жатки только шириной захвата. Ширина захвата жатки комбайна

КС-1,8 составляет 1,8 м.

Измельчающий аппарат комбайн КС-1,8 несколько отличается от подобного узла комбайн КС-2,6. Стебли к измельчающему барабану подаются по транспортеру 3, двумя подпружиненными верхним 4 и нижним 5 битерами и вальцом 6.

Измельчающий барабан комбайн КС-1,8 вращается в сторону, обратную вращению измельчающего барабана комбайна КС-2,6. Длину резки регулируют изменением числа ножей на измельчающем барабане и скорости подачи стеблей в измельчающий аппарат путем установки в приводе транспортера жатки кобайна, битера и вальцов сменных звездочек.