- •1 Проектування ріжучого інструменту

- •1.1 Проектування призматичного фасонного різця

- •2.1. Розрахунок циліндричної частини.

- •2.1.1. Визначаємо припуск на протягування

- •2.1.20. Визначаємо кількість калібруючих зубців

- •2.2 Розрахунок шліцевої частини.

- •2.2.1. Визначаємо припуск на протягування

- •2.2.6. Встановлюємо попередній крок ріжучих зубців протяжки.

- •2.2.15. Визначаємо кількість калібруючих зубців

- •2.3.1. Визначаємо кількість робочих зубців

- •3. Проектування пальцевої модульної фрези

- •4. Проектування фрези дискової різьбонарізної

- •5. Розрахунок ручного мітчика.

4. Проектування фрези дискової різьбонарізної

Вихідні дані:

– Різь трапецеїдальна ГОСТ 9.484-73 Трап. 32х10;

– Матеріал заготовки – Ст.5.

Проектування фрези будемо здійснювати за методикою і довідниковими даними праці [4].

Визначимо профіль та основних розміри трапецеїдальної різі.

Профіль трапецеїдальної різі – рівнобічна трапеція з кутом 30º між боковими сторонами. Трапецеїдальна різь може бути однозахідною та багатозахідною, правою або лівою.

Трап 3210 означає – трапецеїдальна однозахідна права різь з номінальним діаметромd = 32 мм та кроком p = 10 мм.

Визначаємо профіль та основні розміри трапеціїдальної різі:

![]() .

.

![]() ,

де

,

де![]() –

глибина різі, табличне значення і для

кроку

–

глибина різі, табличне значення і для

кроку![]() 10

мм рівне

10

мм рівне![]() 5,5

мм;

5,5

мм;

Отже,

![]() (мм).

(мм).

Згідно до ГОСТ 29116–91 (ISO523–74) зовнішній діаметр фрезиD= 100мм.

Ширину В фрези знаходимо за формулою:

B=lB + (2 … 3) · 6= 2 + (2 … 3) · 6 = 14…20 мм.

де, lB– довжина різьби, що нарізається на виробі

Визначаємо кількість зубців фрези за формулою:

![]() .

.

Приймаємо z= 18.

Задній кут α при вершині зубців вибираємо з інтервалу α = 8º…12º = 10º та приймаємо α = 10º.

Знаходимо величину затилування:

![]() .

.

При подвійному затилуванні К´ = 1,5 · К = 1,5 · 3,076 = 4,614 мм.

Елементи канавки для виходу стружки визначаємо наступним чином:

глибина канавки:

HK=h+K+r= 2,5 + 3,076 + 0,5 = 6,076 мм,

де h– висота профілю різьби;

r– радіус заокруглення для канавки;

– кут ω = 30º для D> 30 мм;

– кут ω1= 5º…15º = 10º;

– крок гвинтової канавки Рz = π · D · ctg ω = 3,14 ·32·ctg12º = 2,063 мм.

При заданій сталі передній кут буде становити γ =0º…4º. Приймаємо

γ = 2º.

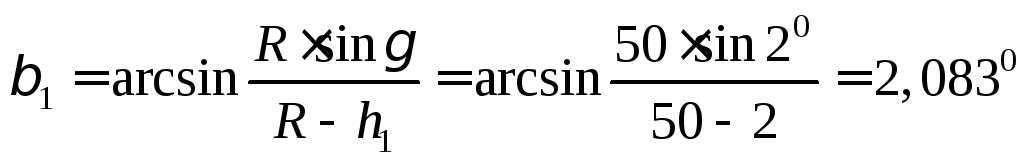

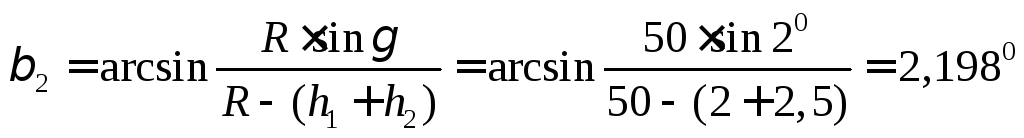

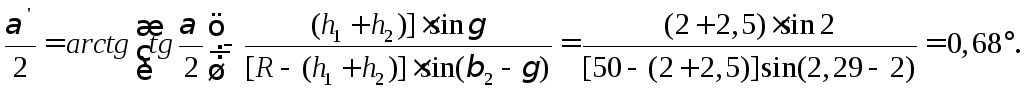

Виконавчі розміри профілю різьби фрези в площині передньої поверхні при куті γ > 0 визначаємо наступним чином:

;

;

.

.

Висота профілю різьби в площині передньої поверхні:

головки:

![]()

ніжки:

![]()

Половина кута профілю α´ в площині передньої поверхні:

Вибираємо матеріалом фрези швидкоріжучу сталь Р6М5. Твердість ріжучої частини 63…66 HRC.

Технічні вимоги до фрези призначаємо згідно ГОСТ 1336–77.

5. Розрахунок ручного мітчика.

Розрахувати і сконструювати комплект ручних метчиків для нарізання метричної різьби М24-7Н по ГОСТ 9150-88 у виробі із сталі 45 з межею міцності σВ=800 МН/м2(~80кгс/мм2).

1. Основні конструктивні та габаритні розміри ручних мітчиків вибираємо по ГОСТу. Кількість мітчиків у комплекті для різьби з кроком 3 мм-2шт; довжина мітчика L=85 мм; довжина робочої частини L=22 мм; довжина забірної частиниL1=8 мм для чорнового іL1=6 мм для чистового мітчика; діаметр хвостовикаd1=8 мм; розміри квадрату хвостовика: а=5,5 мм;h=8мм.

2. Виконавчі розміри різьби і допуски чистового мітчика визначають по ГОСТ 9150-89 і ГОСТ 16925-71:

Нормальнй крок для М10:

Р= 1,5мм;

Теоретична висота профіля різі:

Н = 0,866025404Р = 1,299 мм;

середній діаметр:

d2= d – 0,649519053Р = 10 – 0,649519053·1,5 = 9,0257 ;

внутрішній діаметр

d1=d– 2 ·(5/8) · Н = 8,376 мм;

внутрішній діаметр по дну западини:

d3= d – 1,226869322Р = 8,1597 мм;

Виконавчі розміри різьби чорнового мітчика:

зовнішній діаметр найбільший

d01=d– 0,25Р = 10,0 – 0,25·1,5 = 9,6250 мм;

найменший

d’01=d01 – С4 = 9,625 – 0,140 = 9,765мм;

середній діаметр найбільший:

![]()

найменший:

![]()

![]()

внутрішній діаметр найбільший:

![]()

Допустимі відхилення для половини кута профілю різьби чорнового і чистового мітчиків ±20’ (по ГОСТ 16925-71*).

3.Допускаємі відхилення кроку по довжині до 10 мм Р=±0,030мм; по довжині до 25 мм Р=±0,050мм.

5. Геометричні параметри ріжучої частини мітчиків вибираємо по рекомендаціям і нормалям: число канавокz=4, передній кут γ=10º, задній кут α=6º.

Величина затилування

![]()

6. Профіль та розміри канавок мітчиків вибираємо по літературі [4,6], або нормалям машинобудування МН 2420-61. По знайденим розмірам будуємо профіль канавочної фрези.

7. Розміри центрових отворів приймаємо по ГОСТ 14034-68.

8. Технічні вимоги дані у ГОСТ 3449-71* (марка сталі, твердість, граничні відхилення, шорсткість поверхонь і т.д. вказуються на робочому кресленні).

9. Виконуємо робоче креслення з вказаними основними технічними вимогами. На робочому кресленні повинні бути зображені профіль різьби чорнового та чистового мітчиків, профіль канавок і профіль канавочної фрези, виконані у збільшеному масштабі.

Висновки

В даний час ведуться роботи по підвищенню робото спроможності ріжучих інструментів різної конструктивної складності за рахунок спеціальної змінної обробки його ріжучої частини. Серед цих методів найбільш перспективний нанесення зносостійких покриттів різноманітних сплавів, композитів.

Отож, підвищення ефективності використання ріжучих інструментів потребує подальшої розробки методик оптимізації режимів різання, що враховують конкретні режими роботи інструментів і заданих техніко-економічних параметрів. Основні з таких техніко-економічних параметрів ми розглянули в даному курсовому проекті.

Основною метою курсового проекту з дисципліні “Ріжучий інструмент” є набуття навиків проектування металорізального інструменту. Працюючи над проектом, виконано розрахунки основних спеціалізованих інструментів, що використовуються у серійному та масовому виробництвах. При роботі над проектом широко використовувались ГОСТи, навчальна і довідкова література. Розрахунки проводились на ЕОМ з використанням програмного пакету MathCAD 2010і. Креслення виконані з використанням системи автоматизованого проектування КОМПАС – 3D V12.

Теоретичний матеріал, який ми опанували при виконанні даної курсової роботи буде використовуватись нами у подальшому навчанні.

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

М. И. Юликов и др. / Проектирование и производство режущего инструмента. – “Машиностроение”. – 1987.

Л. Г.Косилова и Р. К. Мещеряков / Справочник технолога машиностроителя. – Том. – 2. – “Машиностроение”. – 1989.

Г.В. Филипов / Режущий инструмент. – Ленинград. – “Машиностроение”. – 1981.

Г.Н. Сахаров и др. / Металлорежущие инструменты. – Москва. – “Машиностроение”. – 1984.

Г.Г. Иноземцев / Проектирование металлорежущих инструментов. –“Машиностроение”. – 1984.

П.Р. Родін / Металорізальні інструменти. –“ Вища школа”. –Київ.– 1979.

Под редакцией В.Д. Мягкова / Справочник Допуски и посадки. Часть 1. –Ленинград. – “Машиностроение”. – 1979.

Под редакцией А.А. Панова /Обработка металлов резанием //. –Справочник технолога. – Москва. – “Машиностроение”. – 1988.