- •Содержание

- •Введение

- •1. Структурный анализ механизма

- •1.2. Построение 12 планов механизма.

- •1.3. Планы скоростей.

- •1.4. Планы ускорений

- •1.5. Силовой анализ

- •Определение реакций группы Ассура 5-6

- •Определение реакций группы Ассура 3-4

- •1.6. Рычаг н. Е. Жуковского.

- •2. Динамический синтез рычажного механизма

- •2.1. Определение приведенного момента сил

- •2.2. Построение графика приведённых моментов сил.

- •2.3. Построение графика приращения кинетической энергии

- •2.5. Построение диаграммы «Энерго - масс»

- •2.6. Определение момента инерции маховика

- •2.7. Определение видов и размеров маховика.

- •3. Синтез плоских кулачковых механизмов.

- •3.1.Определение минимального радиуса кулачка

- •3.2. Профилирование кулачка

- •4. Определение геометрических параметров зубчатой передачи

- •Заключение

2.6. Определение момента инерции маховика

Из графиков изменения кинематической энергии ∆T и приведенных моментов инерции звеньев механизма Iпр, исключив параметр φ, получим график «Энерго-масс».

Построение этого графика производится в следующем порядке: через каждую точку абсцисс кривой графика Iпр проводим вертикальные прямые, до пересечения с соответствующими горизонтальными прямыми. Получаемые точки соединяем последовательно, получим график «Энерго-масс».

К графику «Энерго-масс» проводятся касательные. Тангенсы наклонных прямых будут:

![]()

![]()

![]() ;

;

![]()

![]() -

заданный коэффициент неравномерности

хода.

-

заданный коэффициент неравномерности

хода.

На оси Iпр касательные отсекают отрезок ab , который в масштабе

выражает значение момента инерции маховика.

ab - отрезок, отсекаемый касательными, мм, ( ab = 259мм )

Определяем значение момента инерции махового колеса, кг м2

![]()

2.7. Определение видов и размеров маховика.

Принимаем диаметр D= 1,3м, тогда масса маховика:

![]()

Определяем ширину маховика:

где γ - удельный вес материала маховика (γ=7100÷7300)

В масштабе 1:50 на листе 2 вычерчиваем маховик, в виде поперечного сечения диска.

3. Синтез плоских кулачковых механизмов.

3.1.Определение минимального радиуса кулачка

Ведущее

звено в кулачковом механизме называется

кулачком, ведомое толкателем. Толкатель

совершает прямолинейные

возвратно-поступательные движения и

касается кулачка во время движения.

Ведущее

звено в кулачковом механизме называется

кулачком, ведомое толкателем. Толкатель

совершает прямолинейные

возвратно-поступательные движения и

касается кулачка во время движения.

Задача синтеза кулачковых механизмов состоит в том, чтобы построить профиль кулачка, удовлетворяющий поставленным технологическим процессам и требованиям.

Кулачковый механизм предназначен для задания закона движения выходного звена.

Синтез

кулачкового механизма начинаем с

построения графика

![]() (график аналогового ускорения толкателя),

которая дана по условию.

(график аналогового ускорения толкателя),

которая дана по условию.

По

оси

![]() откладываем угол

откладываем угол![]() ,

,![]() ,

,![]() в масштабе

в масштабе

Где

![]()

До

значения 0,3 Ф1=95̊

функция

![]() =

=![]() -

-![]() изменяется

по косинусоиде. Строим косинусоиду с

амплитудой, которую принимаем равной

67 мм. После значения 27̊ функция уходит

в отрицательную область и получается

над осью φ у нас геометрическая фигура

– треугольник, площадь которого должна

быть примерно равна площади построенного

участка косинусоиды.

изменяется

по косинусоиде. Строим косинусоиду с

амплитудой, которую принимаем равной

67 мм. После значения 27̊ функция уходит

в отрицательную область и получается

над осью φ у нас геометрическая фигура

– треугольник, площадь которого должна

быть примерно равна площади построенного

участка косинусоиды.

Далее

методом графического интегрирования

графика

![]() ,

построим график

,

построим график![]() .

Полюсное расстояние

.

Полюсное расстояние![]() принимаем равным 50мм.

принимаем равным 50мм.

Далее

методом графического интегрирования

графика

![]() ,

построим график

,

построим график![]() .

Полюсное расстояние

.

Полюсное расстояние![]() принимаем равным 50мм.

принимаем равным 50мм.

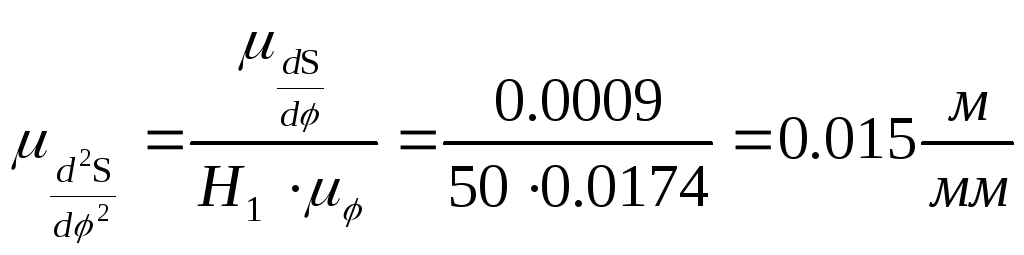

Определяем масштабы построенных графиков:

Масштаб

графика S-φ

равен:

![]()

Масштаб

графика

Масштаб

графика

![]() равен:

равен:![]()

Масштаб

графика

![]() равен

равен

После

построения диаграмм движения толкателя

определяем минимальный радиус кулачка.

Для этого наложим диаграммы

![]() и

и![]() одну на другую и просуммируем их. Для

этого ординатыdS,

d2S

определяем в масштабе µs,

используя формулу:

одну на другую и просуммируем их. Для

этого ординатыdS,

d2S

определяем в масштабе µs,

используя формулу:

.

.

После построения минимальный радиус кулачка ищется в отрицательной зоне:

Для

нашего случая a=4мм,

δ=![]() мм

мм

![]() (a

+ δ)

·µs=(4+12,5)·0,0008=0,0132м

(a

+ δ)

·µs=(4+12,5)·0,0008=0,0132м

Принимаем

![]() 13,2

мм. Для построения кулачка увеличиваю

его радиус в 4,5 раза

13,2

мм. Для построения кулачка увеличиваю

его радиус в 4,5 раза

![]()

3.2. Профилирование кулачка

Из центра О1 проводим прямую О1К вертикально вверх и из того же центра проводим окружность радисом r0= 60мм

Определяем масштаб µl:

µl=![]()

От

точки пересечения окружности с осью ОК

откладываем величины в масштабе

![]() подъёмов толкателя 0-6 положений и

положений опусканий, они у нас будут

совпадать, т.к. Ф1

= Ф3.

подъёмов толкателя 0-6 положений и

положений опусканий, они у нас будут

совпадать, т.к. Ф1

= Ф3.

Также от оси ОК откладываем углы Ф1 = 95°, Ф2 = 23°и Ф3 = 95° через точку О. Затем углы Ф1 и Ф3 делим на столько же равных частей, на сколько делили эти же углы на графике аналога ускорений; для нашего случая делим на 6 частей. Затем проводим от величин подъемов и опусканий толкателя дуги до пересечения с лучами, делящими наши углы на равные части, соответственно. К точкам пересечения дуг и лучей строим перпендикуляры, которые являются касательными к профилю кулачка.

Чтобы отложить величины подъёмов и опусканий толкателя для построения профиля кулачка, нужно сначала перевести в масштаб µl