- •Аннотация

- •Оглавление

- •Введение

- •Краткие сведения о детали.

- •Характеристика стали 65г

- •1. Разработка проектного варианта технологического процесса.

- •2. Назначения, устройства и технические характеристики станков

- •2.1. Характеристика станка модели 82ас400

- •2.2. Характеристика станка модели 1в340ф30

- •2.3. Характеристика станка модели 6р82

- •2.4. Характеристика станка модели 3м151

- •2.5. Характеристика станка модели 3к227в

- •3. Анализ структуры пгд токарно-револьверного станка с чпу мод. 1в340ф30

- •4. Модернизация пгд токарно-револьверного станка модели 1в340ф30

- •4 .1. Анализ недостатков пгд базовой модели станка 1в340ф30 и определение цели модернизации

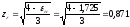

- •4.2. Корректировка диапазона регулирования чвш модернизированного пгд

- •4.3. Выбор современного электродвигателя пгд

- •4.4 Расчет структуры модернизируемого пгд

- •4. Расчет на прочность элементов модернизированного привода

- •4.1. Расчет крутящих моментов по валам пгд

- •4.2. Проверочный расчет зубчатых передач.

- •4.3. Проектирование ременной передачи

- •4.4. Расчет валов и выбор подшипников качения

- •Заключение

- •Список используемой литературы

4. Расчет на прочность элементов модернизированного привода

4.1. Расчет крутящих моментов по валам пгд

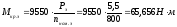

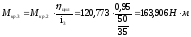

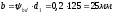

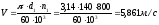

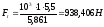

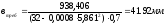

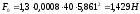

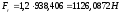

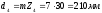

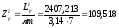

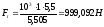

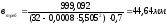

Крутящий момент на валу электродвигателя:

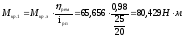

Крутящий момент на первом валу:

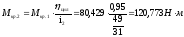

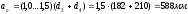

Крутящий момент на втором валу:

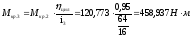

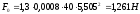

Крутящий момент

на третьем валу при передаточном

отношении

:

:

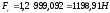

Крутящий момент

на третьем валу при передаточном

отношении

:

:

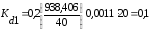

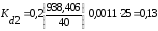

4.2. Проверочный расчет зубчатых передач.

Расчет производим самых нагруженных зубчатых передач, так как они имеют максимальное передаточное число и максимальный крутящий момент.

Исходные данные:

– вращающий момент на ведущем валу: 120,773Н•м

– частота вращения ведущего вала: n1 =405об/мин

– число зубьев ведущего колеса:50

– число зубьев ведомого колеса:35

– расположение передачи на валу: несимметричное

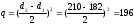

Передаточное число передачи

Примем

.

.

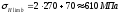

Принимаем для зубчатых колес конструкционную легированную сталь40Х, подвергнутую улучшению до твердости HB 270 (табл. 4). Тогда предел контактной выносливости (табл. 7):

Предел выносливости при изгибе (таб. 7):

Запас прочности при изгибе:

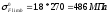

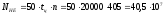

Базовое число циклов для колес из принятого материала (табл. 4):

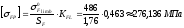

Эквивалентное число циклов:

где:

–20000 часов, за срок

службы 5 лет до капитального ремонта,

–20000 часов, за срок

службы 5 лет до капитального ремонта,

n – частота вращения приводного вала.

Так как

,

то коэффициент долговечности, принимаем

КНL=1.

,

то коэффициент долговечности, принимаем

КНL=1.

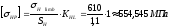

Допускаемое контактное напряжение:

где:

Sн – коэффициент безопасности (для колес из стали, подвергнутых нормализации, улучшению или закалке Sн =1,1…1,2);

Допускаемое напряжение при изгибе:

где:

Определяем расчетные коэффициенты

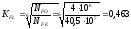

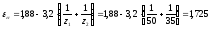

Коэффициент торцевого перекрытия:

Коэффициент, учитывающий суммарную длину контактных линий:

Коэффициент неравномерности нагрузки (таб. 6):

Коэффициент динамичности (таб. 5):

Согласно таб. 3 для зубчатого зацепления V до 10 м/с, принята 7-я степень точности.

Коэффициент формы зуба:

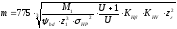

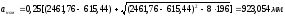

1.5. Минимальное значение модуля, допускаемое контактными напряжениями

,

,

Принимаем m=2,5 (табл. 1).

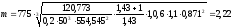

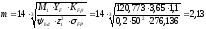

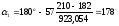

Минимальное значение модуля по напряжению изгиба:

Принимаем m=2,5 (табл. 1).

Так как значения минимально допустимых модуля по контактным напряжениям и напряжениям изгибаполучены одинаковые, то окончательно принимаем модуль зубчатого зацепления m=2,5 (в базовом ПГД m=2,5).

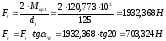

Расчет геометрических параметров передачи:

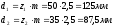

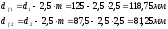

Делительные диаметры:

Диаметры вершин зубьев:

Диаметры впадин зубьев:

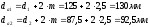

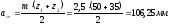

Межцентровое

расстояние:

Ширина венцов

колеса и шестерни:

Принимаем

Окружная и радиальная силы:

4.3. Проектирование ременной передачи

Проектирование ведется с использованием литературы: В. Д. Цветков

«Проектирование ременных передач»:методические указания-Брянск: БГТУ, 2001-73стр.

Спроектируем

зубчатую передачу

Исходные данные:

- номинальное

значение передаваемой мощности, (мощности

на малом шкиве передачи)

;

;

- номинальный

вращающий (движущий) момент на малом

шкиве передачи

;

;

- частота вращения

малого шкива передачи при её номинальном

нагружении ;

;

- необходимое

значение передаточного числа

(z1=20

, z2=25);

(z1=20

, z2=25);

Выбираем тип ремня - зубчатый.

Определяем ориентировочно (в соответствии с ГОСТ 38.05227 81) значение модуля передачи m, мм, исходя из усталостной прочности зубьев ремня, по следующей упрощенной зависимости:

,

,

где Р1 передаваемая мощность, кВт;

n1 частота вращения малого шкива передачи под номинальной нагрузкой, мин-1.

Полученное значение модуляmокругляем до ближайшего большего, стандартизированного ГОСТ 38.05114 76, его значения (прил. 3, табл. 1 ).

m=7

Выбираем зубчатый ремень с трапецеидальными зубьями (см. прил. 3).

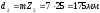

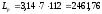

Определяем делительные диаметры шкивов, мм

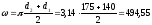

Предварительно назначаем величину aoмм, межосевого расстояния передачи в следующих пределах:

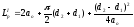

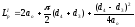

Вычисляем необходимую (для предварительно выбранного значения межосевого расстояния передачи aо) расчетную длину ремня LI p, мм,

Рассчитать предварительное значение ZIp числа зубьев ремня

;

;

принимаем Zp =67

где Zpmin, Zpmax минимальное и максимальное число зубьев ремня выбранного модуля (прил. 3, табл. 1), а затем округляем полученное значение ZIpдо его ближайшего, стандартизированного ОСТ 38. 05114 76, значения Zp(прил. 3, табл. 1).

Уточняем значение расчетной длины ремня Lp, мм,

где Zp принятое стандартизированное число зубьев ремня.

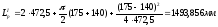

Определяем номинальное значение межосевого расстояния передачиaном, мм,

,

,

где

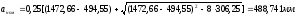

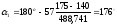

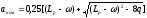

Найдем угол охвата ремнем малого шкива передачи 1, град,

Вычислим число зубьев ремня Zp0, одновременно находящихся в зацеплении с малым шкивом передачи

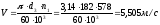

Найдем скорость движения ремняV, м/с,

Рассчитаем тяговое (окружное) усилие передачи Ft, Н, при её номинальном нагружении

где Ср коэффициент, учитывающий динамичность приложения нагрузки и режим (сменность) работы передачи.

При односменном режиме работы в соответствии с ОСТ 38-05227 81 значения Ср1 выбирают в зависимости от характера нагрузки на передачу.

Р1 передаваемая мощность, кВт;

V скорость движения ремня, м/с.

Определяем допускаемую в заданных условиях эксплуатации удельную (на 1 мм ширины ремня) силу Fy, Н/мм,

где [F0] допускаемая в стандартных условиях испытаний передачи удельная сила, Н/мм; назначается в соответствии с ОСТ 38.05227 81 в зависимости от принятого значения модуля m передачи;

CU коэффициент, вводимый в расчет только для ускоряющих(U<1) передач (прил. 3, табл. 5);

СZo коэффициент, вводимый в расчет при незначительном (Zpo<6) числе зубьев ремня, находящихся одновременно в зацеплении с малым шкивом, вычисляемый в этом случае по зависимости

СНр коэффициент, вводимый в расчет только при наличии в передаче натяжных роликов; в этом случае он принимается равным соответственно 0,9 и 0,8 при одном и двух роликах, расположенных внутри контура передачи, и 0,7 при ролике вне контура передачи.

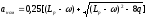

Рассчитаем требуемую ширину ремня втреб, мм,

где дополнительно к предыдущему:

qлинейная плотность ремня шириной 1 мм, кг/(м•мм) (прил. 3, табл. 3);

Сш коэффициент, учитывающий наличие неполных витков тросов ремня у его боковых поверхностей (прил. 3, табл. 6).

Найденная ширина зубчатого ремня втреб, мм, согласовывается со стандартизированным (ГОСТ 38.05114 76) рядом её значений (прил. 3, табл.1).

Принимаем

Выбранная стандартизированная ширина ремня “в” должна одновременноудовлетворять следующим условиям:

где вmin, вmax соответственно минимально и максимально возможная (для выбранного в п. 2, с. 23 модуля m) ширина ремня, мм, назначаемая в соответствии с ОСТ 38.05114 76 (прил. 3, табл.1);

d1 делительный диаметр малого шкива передачи, мм.

Определяем силу предварительного натяжения ремняF0, Н, необходимую только для устранения зазоров в зацеплении ремня со шкивами и обеспечения правильного набегания ремня на шкивы:

где q линейная плотность принятого ремня, кг/(м•мм);

вширина ремня, мм;

V скорость движения ремня, м/с.

Рассчитаем силу Fr, Н, действующую на валы от зубчато ременной передачи при её номинальном нагружении

где Ft тяговое усилие передачи, Н.

Выбираем вид натяжного устройства. Первоначальное натяжение ремня будет обеспечиваться периодическим перемещением в процессе эксплуатации ременной передачи одного из её шкивов при помощи передачи “Винт-гайка”.

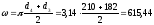

Рассчитаем размеры шкивов:

Поправка к наружному диаметру, вводимая для более равномерного распределения нагрузки между зубьями

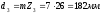

Диаметры окружностей зубьев:

делительной:

d1=m*z=7*20=140мм

d2=m*z=7*25=175мм

окружности вершин:

d1=d1 -2 +Kd1=140-2*0,8+0,1=138,5мм

d2=d2-2 +Kd2=175-2*0,8+0,13=153,53мм

впадин трапецеидальных зубьев:

df1=da1–2hш=138,5-2*8,5=121,5мм

df2=da2–2hш=153,53-2*8,5=136,53мм

Угол профиля трапецеидальной впадины зубьев, град:

при m> 2 мм

=40+2

Угловой шаг зубьев:

=360/z=360/20=18°

Рабочая ширина зубчатого обода:

В=в+m=40+7=47 мм

податливость металлокорда ремня, мм2/Н (прил. 3, табл. 3);

Z число зубьев у рассматриваемого шкива

m – модуль передачи, мм;

расстояние от впадины ремня до продольной оси троса его металлокорда, мм (прил. 3, табл. 1; табл. 2);

hШ высота трапецеидального зуба шкива, мм (прил.3, табл.1)

Исходные данные:

- номинальное

значение передаваемой мощности, (мощности

на малом шкиве передачи)

;

;

- номинальный

вращающий (движущий) момент на малом

шкиве передачи

;

;

- частота вращения

малого шкива передачи при её

номинальномнагружении ;

;

- необходимое

значение передаточного числа

(z3=26

, z4=30);

(z3=26

, z4=30);

Выбираем тип ремня - зубчатый.

Определяем ориентировочно (в соответствии с ОСТ 38.05227 81) значение модуля передачи m, мм, исходя из усталостной прочности зубьев ремня, по следующей упрощенной зависимости:

,

,

где Р1 передаваемая мощность, кВт;

n1 частота вращения малого шкива передачи под номинальной нагрузкой, мин-1.

Принимаем m=7

Выбираем зубчатый ремень с трапецеидальными зубьями (см. прил. 3).

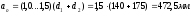

Определяем делительные диаметры шкивов, мм

Предварительно назначаем величину aoмм, межосевого расстояния передачи в следующих пределах:

Вычисляем необходимую (для предварительно выбранного значения межосевого расстояния передачи aо) расчетную длину ремня LI p, мм,

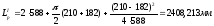

Рассчитать предварительное значение ZIp числа зубьев ремня

;

;

принимаем Zp =112

Уточняем значение расчетной длины ремня Lp, мм,

где Zp принятое стандартизированное число зубьев ремня.

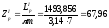

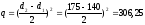

Определяем номинальное значение межосевого расстояния передачиaном, мм,

,

,

где

Найдем угол охвата ремнем малого шкива передачи 1, град,

Вычислим число зубьев ремня Zp0, одновременно находящихся в зацеплении с малым шкивом передачи

Найдем скорость движения ремняV, м/с,

Рассчитаем тяговое (окружное) усилие передачи Ft, Н, при её номинальном нагружении

Р1 передаваемая мощность, кВт;

V скорость движения ремня, м/с.

Определяем допускаемую в заданных условиях эксплуатации удельную (на 1 мм ширины ремня) силу Fy, Н/мм,

Рассчитаем требуемую ширину ремня втреб, мм,

где дополнительно к предыдущему:

Принимаем

Выбранная стандартизированная ширина ремня “в” должна одновременноудовлетворять следующим условиям:

Определяем силу предварительного натяжения ремняF0, Н, необходимую только для устранения зазоров в зацеплении ремня со шкивами и обеспечения правильного набегания ремня на шкивы:

Рассчитаем силу Fr, Н, действующую на валы от зубчатоременной передачи при её номинальном нагружении

где Ft тяговое усилие передачи, Н.

Рассчитаем размеры шкивов:

Поправка к наружному диаметру, вводимая для более равномерного распределения нагрузки между зубьями

Диаметры окружностей зубьев:

делительной:

d3=m*z=7*26=182мм

d3=m*z=7*30=210мм

окружности вершин:

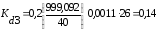

d3=d3-2 +Kd3=182-2*0,8+0,14=180,54мм

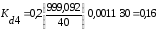

d4=d4-2 +Kd4=210-2*0,8+0,16=208,56мм

впадин трапецеидальных зубьев:

df3=da3–2hш=180,54-2*8,5=163,54мм

df4=da4–2hш=208,56-2*8,5=191,56мм

Угол профиля трапецеидальной впадины зубьев, град:

при m> 2 мм

=40+2

Угловой шаг зубьев:

3=360/z=360/26=14°

4=360/z=360/30=12°

Рабочая ширина зубчатого обода:

В=в+m=40+7=47 мм

податливость металлокорда ремня, мм2/Н (прил. 3, табл. 3);

Z число зубьев у рассматриваемого шкива

m – модуль передачи, мм;

расстояние от впадины ремня до продольной оси троса его металлокорда, мм (прил. 3, табл. 1; табл. 2);

hШ высота трапецеидального зуба шкива, мм (прил.3, табл.1)