- •11. Качество поверхности деталей машин

- •11.1. Основные показатели качества поверхности деталей машин

- •11.2. Факторы, влияющие на качество поверхности заготовок и деталей машин

- •11.3. Понятие о технологической наследственности

- •11.4. Влияние качества поверхности на эксплуатационные свойства деталей машин

11.4. Влияние качества поверхности на эксплуатационные свойства деталей машин

Срок службы машин в значительной мере определятся качеством поверхности деталей машин. Основной причиной выхода машин из строя является износ сопрягаемых поверхностей. Шероховатость оказывает влияние на износостойкость сопрягаемых поверхностей в период начального износа или приработки. Сокращение первичного износа может быть достигнуто за счет создания таких профилей поверхностей, которые образуются при приработке. В период начального износа происходит изменение формы, размеров неровностей, направления штрихов обработки. Высота микронеровностей уменьшается или увеличивается против оптимального значения для данных условий трения. Превышение высоты оптимального значения вызывает повышенный износ вследствие механического зацепления, среза и сколов микронеровностей сопрягаемых поверхностей. При шероховатости меньше оптимального значения повышенный износ возникает вследствие молекулярного сцепления из-за возникновения сухого трения в плотно сопрягаемых поверхностях, так как зеркально гладкие поверхности плохо удерживают смазку. Форма неровностей оказывает влияние на износостойкость поверхностей; например тонкие и многочисленные неровности обеспечивают большую износостойкость по сравнению с крупными неровностями.

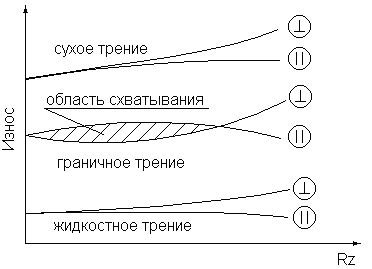

Направление штрихов обработки оказывает влияние на износостойкость в зависимости от условий трения и высоты неровностей (рис. 80)

При жидкостном трении и малой высоте неровностей направление штрихов не имеет значения. С увеличением высоты неровностей более выгодным является параллельное направление штрихов.

При граничном трении и отсутствии схватывания более выгодно параллельное направление штрихов. При малой высоте неровностей и наличии схватывания выгодно перпендикулярное направление штрихов.

При сухом трении выгодно параллельное направление штрихов.

Рисунок 80

Первичный износ уменьшает шероховатость на 65-75 %, что вызывает появление дополнительного зазора в сопряжении и снижает качество сопряжения.

В прессовых соединениях уменьшение шероховатости (смятие гребешков) вызывает уменьшение фактического натяга.

Волнистость и макрогеометрия снижают площадь контакта, увеличивают удельные нагрузки, тем самым повышая износ поверхностей. Уменьшение волнистости и макрогеометрии повышает прочность сопряжения в 1,5-2 раза. Шероховатость и волнистость так же уменьшают контакт сопрягаемых поверхностей, снижая контактную жесткость стыков.

Шероховатость поверхностей оказывает влияние на усталостную прочность детали в условиях циклических и знакопеременных нагрузок. Впадины и микронеровности, являясь концентратором напряжения, вызывают появление усталостных трещин, что может привести к поломке ответственных деталей.

С целью сокращения влияния штрихов обработки, особенно в местах резкого перехода сечений, в галтелях валов и других деталей, прибегают к дополнительной обработке (полирование, алмазное выглаживание, поверхностное пластическое деформирование и другие методы).

Наклеп, возникающий в процессе механической обработки, может увеличить износостойкость трущихся поверхностей в 1,5-2 раза и выше (рис. 81).

Рисунок 81

Однако положительное влияние наклепа проявляется до определенной степени первоначального наклепа. При превышении пластической деформации выше значения для данного материала происходит разрыхление, разрушение структуры материалов или перенаклеп, что вызывает снижение износостойкости и усталостной прочности деталей. Поэтому упрочнение поверхностного слоя механической обработкой и специальными методами упрочнения должно производиться при определенных усилиях для данного материала. Упрочнение материала до определенного значения вызывает повышение усталостной прочности деталей, работающих при циклических нагрузках, при этом снижается значение возможных пластических деформаций, вызывающих субмикроскопические разрушения поверхностного слоя, ведущих к образованию усталостных трещин. Упрочнение предотвращает дальнейшее развитие имеющихся трещин и возникновение новых.

Таким образом, упрочнение заметно повышает усталостную прочность деталей.

Остаточные напряжения, возникающие при изготовлении деталей, в зависимости от условий обработки могут быть сжимающими, повышающими предел усталости металла, и растягивающими, снижающими предел усталости металла. В ряде случаев деталь после обработки и освобождения ее от зажимов приспособления может подвергаться короблению до уравновешивания напряжений.

Теплота, возникающая в процессе резания при различных условиях (режимы обработки, затупление инструмента, засаливание круга, недостаточное охлаждение и другое) может вызвать структурное изменение металла поверхностного слоя. При обработке материала, воспринимающего закалку, может произойти частичное закаливание поверхности. При обработке закаленного материала может произойти отпуск или прижог различной степени. Измененная структура материала (прижог и другое) вызывает появление остаточных напряжений растяжения на участках измененной структуры, появление усталостных трещин. Измененная структура вызывает снижение износостойкости (рис. 82).

1 – с прижогом; 2 – без прижога

Рисунок 82

Измененная структура оказывает влияние на предел выносливости детали -1(рис. 83).

1 – без прижога; 2 – с прижогом

Рисунок 83

Таким образом, для повышения качества изготовления детали необходимо устанавливать прямые связи между эксплутационными характеристиками деталей (износостойкость, усталостная прочность и другие) и режимами обработки при основных методах обработки.

Такая связь устанавливается исходя из следующих зависимостей:

- качество поверхности К– режимы резания,K=f(V,S,t…);

- эксплуатационная характеристика Э– функция качества поверхности,Э=f (к).

Совместное решение этих зависимостей устанавливает связь между эксплутационными характеристиками и режимами обработки.

Э=f (V, S, t…)