Лекции ТМС / 13.Типизация технолог. проц. и групп. обраб. дет.-правл

.doc13. ТИПИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ГРУППОВАЯ ОБРАБОТКА ДЕТАЛЕЙ

13.1. Типизация технологических процессов

Одним из путей решения задачи повышения производительности труда и качества изготавливаемых изделий является типизация технологических процессов. Несмотря на многообразие деталей машин многие из них имеют одинаковые конструктивные формы, близкие по размерам, точности, материалам и другим признакам, но изготавливаются из различных заготовок, разными методами, при разной производительности на различных заводах. Устранение такого разнообразия ТП при изготовлении подобных деталей производится на основе типизации ТП.

Под типизацией ТП понимают комплекс работ по систематизации и анализу множества ТП, разработке для данной классификационной группы изделий типового процесса изготовления изделий, решая при этом весь комплекс технологических задач.

Типовой технологический процесс (ТТП) – технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками.

Типизация ТП производится на основе анализа множества действующих и возможных ТП изготовления изделия и служит основой для разработки стандартов на типовые ТП. Типизация устраняет множество действующих ТП, обоснованным приведением их к ограниченному числу типов.

ТТП характеризуется общностью содержания и последовательности выполнения большинства операций и переходов технологического процесса, однотипностью оборудования и оснастки. ТТП разрабатывается на основе «Технологического классификатора деталей в машиностроении и приборостроении».

На основании классификатора производится подбор деталей в группы, исходя из общности технологического процесса изготовления изделий. Группирование деталей является важным этапом типизации технологического процесса и является основой для группового метода обработки. По классификатору формируется технологический код деталей, который используется для подбора деталей по технологическому подобию. Технологическое подобие деталей определяется совокупностью признаков, где исходными являются конструктивные признаки. При разработке ТТП учитываются условия конкретного производства. ТТП разрабатываются, как правило, на основе действующего ТП изготовления конкретной детали, в наибольшей степени отвечающей оптимальному варианту ТТП.

ТТП разрабатывается для типового представителя группы изделий, обладающих общими конструктивно-технологическими признаками. Типовой представитель должен характеризоваться наибольшим количеством основных и вспомогательных операций и переходов, характерных для данной группы. Пользуясь ТТП можно разработать рабочий ТП для любой программы выпуска.

Типизация ТП может проводиться по следующим направлениям:

– обработка отдельных поверхностей;

– обработка сочетаний поверхностей (типовых);

– обработка заготовки в целом.

Типизация ТП способствует:

– внедрению в производство передовых достижений науки и техники, прогрессивных ТП и технологического оснащения;

– критической оценке уровня технологии в данное время в условиях существующего производства;

– упрощению разработки рабочих ТП и сокращению требуемого для этого времени;

– сокращению циклов подготовки производства для изготовления новых изделий;

– выявлению потребности в новом оборудовании и технологической оснастке;

– отработке конструкции изделия на технологичность с учетом возможностей применяемого технологического процесса.

13.2. Групповая обработка деталей

В условиях единичного, мелкосерийного и массового производства широкое распространение получила групповая обработка на основе групповой организации производства.

Применение групповой обработки способствует внедрению методов и средств крупносерийного и массового производства в условиях единичного, мелкосерийного и серийного производства. Метод групповой обработки разработан профессором С.П. Митрофановым и является дальнейшим развитием типизации ТП. В основе метода находится технологическая классификация, включающая в себя группы изделий, где группа является главной технологической характеристикой группового метода обработки. Классификация заготовок при групповой обработке отличается от классификации при типизации ТП, где в классы объединяются заготовки с общими конструктивными признаками, маршрутом и последовательностью выполнения операций обработки. При групповой обработке детали объединяют в класс по общности применяемого оборудования, используемого для обработки всех поверхностей заготовки или части поверхностей. Таким образом, классы создаются по видам обработки (на токарных, фрезерных, сверлильных и других станках). Классификация заготовок является предварительным этапом подготовки групповой обработки. Основной задачей подготовки является формирование деталей в группы. Формирование в группы производится по общности обработки заготовок на соответствующих операциях. При формировании группы учитывают:

– общность конструктивных элементов, образующих конфигурацию детали (резьбы, фаски, канавки, цилиндрические наружные и внутренние поверхности);

– точность и шероховатость поверхностей;

– однородность материала заготовок, что позволяет применять один и тот же метод обработки и общий инструмент для обработки всех деталей группы;

– близость размеров заготовок, что позволяет производить обработку на одном и том же оборудовании при использовании одних и тех же приспособлений (групповых, переналаживаемых и других);

– серийность производства и трудоёмкость обработки деталей.

Групповой ТП – технологический процесс изготовления группы изделий с различными конструктивными, но общими технологическими признаками.

В группе деталей, подобранных по указанным признакам выбирают типовую деталь, которая характеризует все конструктивные особенности деталей, входящих в данную группу. Если такую деталь трудно подобрать, то создают комплексную, отражающую все особенности деталей группы. На такую деталь разрабатывается групповой ТП или групповая технологическая операция, разрабатываются схемы групповой наладки станка, устанавливается содержание и последовательность выполнения переходов, определяется оборудование и технологическая оснастка. При обработке очередной заготовки группы допускается небольшая перенастройка системы с небольшими затратами времени – переустановка опорных и зажимных элементов, переналаживание приспособлений, смена свёрл, переустановка упоров на новые размеры, небольшая подналадка режущего инструмента. Если при обработке очередной заготовки какие-либо инструменты не используются, то они пропускаются. Таким образом, разработанная технологическая операция на комплексную деталь обеспечивает возможность обработки всех деталей группы с незначительной переналадкой. Групповая обработка наиболее эффективна, когда время на переналадку для обработки другой группы достаточно продолжительно (больше 3-4 дней), а большая эффективность достигается, если переналадка станка производится 1–2 раза в месяц.

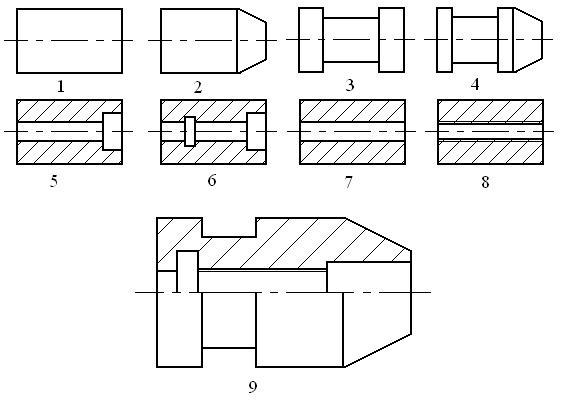

На рис. 84 приведена схема создания комплексной заготовки путем объединения поверхностей простых заготовок группы.

1-8 – простые заготовки, состоящие из сочетаний простых элементов;

9 – комплексная заготовка, включающая все элементы простых заготовок

Рисунок 84

Эффективность групповой обработки особенно проявляется при обработке заготовок за одну операцию на токарно-револьверных станках и автоматах. Если же групповой ТП предусматривает различные виды обработки, то в него включаются операции, выполняемые на различном оборудовании.

Преимущества групповой обработки:

– повышение производительности обработки за счёт применения высокопроизводительного оборудования (переход от токарных к токарно-револьверным станкам, от токарно-револьверным к автоматам);

– применение высокопроизводительных групповых приспособлений и групповой оснастки; сокращение Тпз на наладку и переналадку (для токарных, фрезерных, сверлильных на 20-30 %, токарно-револьверных на 60-70 %, на автоматах в 2-3 раза);

– сокращается вспомогательное время, повышается коэффициент использования станка по времени;

– сокращается срок технической подготовки производства;

– уменьшаются затраты на специальную оснастку в связи с применением групповых переналаживаемых приспособлений;

– создаются условия для применения специализированных высокопроизводительных станков и станков с ЧПУ;

– обеспечиваются условия для применения в мелкосерийном и серийном производстве переменно-поточных и автоматических линий.