DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

гайка має нерухому і рухому частини: остання (права) може зміщаться в осьовому напряму відносно першої, що забезпечує усунення зазора. Зміщення можна досягнути за допомогою клина, пружини або різьби (рис. 15.11, а). На рис. 15.11, б показана здвоєна гайка для усунення зазора в різьбі за допомогою пружини.

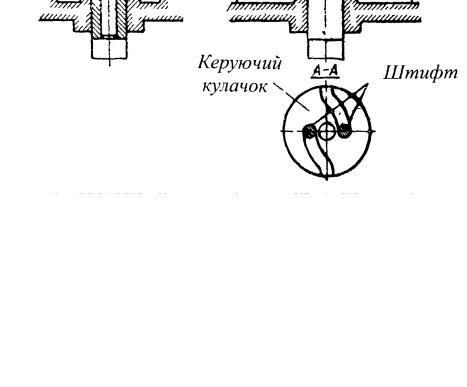

Гайки ходових гвинтів, які періодично зчіплюються і розчіплюються з гвинтом, виконують із двох половин з роз'ємом в діаметральній площині, (рис. 15.12).

Рис. 15.12. Гайка ходового гвинта з роз'ємом Обидві половини гайки при зчепленні і розчепленні з гвинтом переміщаються

по напрямних, установлених перпендикулярно осі пари, і керуються кулачками з фігурними прорізами, в які входять штифти, запресовані в половини гайок.

Передачі з тертям кочення

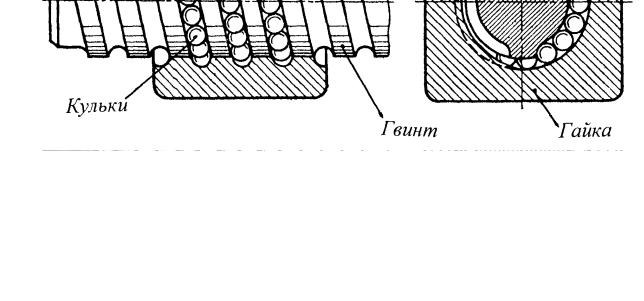

Гвинтові механізми ковзання із-за великих втрат при ковзанні в різьбі і зв'язаного з ним зношування заміняють механізмами кочення. Заміна тертя ковзання тертям кочення у гвинтовій парі досягається за рахунок того, що в різьбу між гвинтом і гайкою поміщені кульки (рис. 15.13). Кульки котяться по

350

канавках ходового гвинта і гайки. При обертанні гвинта кульки, перекочуючись по канавці, попадають в отвір гайки і, проходячи через перепускний клапан через інший отвір знову повертаються у гвинтову канавку. Таким чином кульки

Рис. 15.13. Кулькова гвинтова передача.

постійно циркулюють в процесі роботи передачі. Кульково-гвинтові передачі (КГП) застосовуються для робочих навантажень від сотень до сотень тисяч ньютонів. Середні діаметри гвинтів у цих механізмах 5…150 мм, діаметри кульок 1…20 мм.

КГП мають ряд переваг перед звичайними передачами гвинт-гайка ковзання: малі втрати потужності на тертя кочення, що дозволяє підвищити ККД передачі до 0,9; низький зведений коефіцієнт тертя спокою і, отже, висока кінематична чутливість; мале зношування робочих гвинтових поверхонь гвинта і гайки, що забезпечує високу точність і рівномірність поступального руху зі збереженням стабільності цих параметрів в процесі експлуатації; надійна робота в широкому діапазоні температур і у вакуумі. Їх застосовують в механізмах подач верстатів з числовим програмним управлінням, механізмах підйому і спуску шасі у літаках і т. п.

До недоліків КГП відносять відносну складність і трудомісткість виготовлення. Особливо трудомісткою є операція шліфування спеціального профілю різьби ходового гвинта.

351

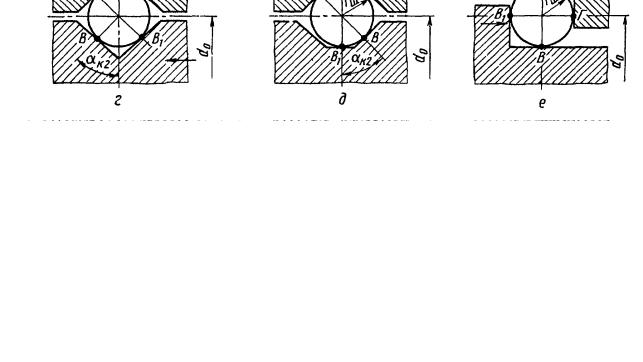

В КГП різного призначення застосовують криволінійні профілі різьби гвинта і гайки (рис. 15.14. а, в), прямолінійні (рис. 15.14, г, д, е) і комбіновані (рис. 15.4,

б).

Рис. 15.14. Профілі різьби у кульково-гвинтових передачах: прямолінійні (рис. 15.14, г, д, е) ;

комбіновані (рис. 15.14, б)

Прямолінійний профіль різьби (трикутний, трапецеїдальний) є найбільш технологічним, але значно поступається за навантажувальною здатністю криволінійному. Це пояснюється тим, що допустиме навантаження на кульку, що знаходиться в жолобі з профілем у вигляді дуги кола, більш ніж у три рази більше допустимого навантаження на кульку, яка лежить на плоскій поверхні трапецеїдального або трикутного профілю. Прямолінійний профіль застосовують в КГП для сприйняття невеликих осьових навантажень, наприклад, у приладах. У вимірювальних пристроях з високими вимогами до точності переміщення вузла рекомендується КГП з прямокутним профілем і трьохточковим контактом між кулькою і елементами гвинта і гайки (див. рис. 15.14, г, д). При такому контакті положення кульки визначається однозначно.

352

Матеріали гвинта і гайки повинні мати низький коефіцієнт тертя і підвищений опір зношуванню. Вибір марки матеріалу залежить від призначення передачі і умов роботи. Для зменшення втрат на тертя підбирають пару сталь – бронза.

Гвинти, для яких не передбачене гартування, виготовляють із сталей Ст5, 45, 50, 40Х, 40ХН. Гвинти піддані гартуванню – із сталі 65Г, 40Х, 40ХГ та ін., з гартуванням до твердості більше 50 HRC, з наступним шліфуванням витків різьби.

В залежності від умов роботи передач гайки виготовляють з

антифрикційних чавунів АСЧ – 1, АСЧ – 2, |

АСЧ – 3 або з сірого чавуну СЧ15, |

СЧ20, а при колових швидкостях 0,2…0,25 |

м/с – з олов'яних бронз БрО10Ф1, |

БрО6Ц6С3. При колових швидкостях, менших 0,2 м/с, застосовують безолов'яні бронзи БрАЖ-9-4, БрАЖМц0-3-1,5, які менш дефіцитні, але мають більший коефіцієнт тертя в парі зі сталю.

15.4 Розрахунок передач гвинт-гайка з тертям ковзання

При проектуванні передачі задають величину переміщення гайки або гвинта l (мм), час переміщення t (с) і силу на гайці або гвинті F (Н).

Залежність між переміщенням, |

часом, |

частотою обертання гвинта nгв (хв-1) і |

|||||||

параметрами різьби має вид |

|

|

|

|

|

|

|||

l = |

P × Z × nгв × t |

|

|

(15.8) |

|||||

|

|

|

|

, |

|

|

|||

60 |

|

|

|||||||

|

|

|

|

|

|

||||

звідки nгв = |

|

60l |

|

; |

(15.9) |

||||

|

|

|

|

||||||

|

|

|

|

|

P × Z × t |

|

|||

поступальна швидкість переміщення гайки V (мм/хв) дорівнює |

|

||||||||

V = |

60l |

= P × Z × nгв . |

(15.10) |

||||||

|

|||||||||

|

|

t |

|

|

|

|

|

|

|

Формула (15.9) може бути використана для вибору P і Z і для визначення nгв

при вибраних числі заходів Z і кроці різьби P .

353

Найбільш часта причина виходу з ладу гвинтів і гайок – це зношування їх

різьби. Тому основним критерієм працездатності і розрахунку передачі є

зносостійкість.

Для забезпечення зносостійкості необхідно, щоб тиск p в різьбі не перевищував допустимий [p]:

p = |

F |

= |

|

2F |

£ [p] |

(15.11) |

πd2 × h × Zв |

|

πd2 × H |

де F - розрахункова осьова сила, діюча на гвинт; d2 - середній діаметр різьби;

h - робоча висота профілю різьби (для трапецеїдальної різьби h=0,5Р, де Р – крок різьби);

Zв |

= |

Н |

- число витків різьби гайки ( Н – висота гайки). |

|

|||

|

|

Р |

|

Формула (15.11) застосовується для перевірного розрахунку передачі гвинтгайка на зносостійкість.

|

|

|

|

Проектний розрахунок передачі |

|

|||||

|

Розв'язавши рівняння (15.11) відносно d2 і ввівши |

позначення |

||||||||

ψ |

= H |

, одержимо формулу проектного розрахунку передачі |

|

|||||||

H |

|

d |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d2 ³ |

|

|

2F |

|

|

, |

(15.12) |

|

|

|

|

|

|

|

|

|||

|

|

|

|

πψ H ψh × |

[p] |

|||||

|

|

|

|

|

|

|

||||

де ψh = |

h |

- коефіцієнт робочої висоти профілю різьби. |

|

|||||||

P |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Приймаємо ψh =0,5 для трапецеїдальної і ψh =0,75 для упорної різьби; |

|||||||||

ψ |

=1,2…2,5 для цільних гайок і ψ |

=2,5…3,5 для рознімних гайок. |

||||||||

H |

|

|

|

|

|

H |

|

|

|

|

Довжину гвинта вибирають конструктивно в залежності від потрібного переміщення l . Для домкратів l = (8…10)d ( див. рис. 15.15, а).

354

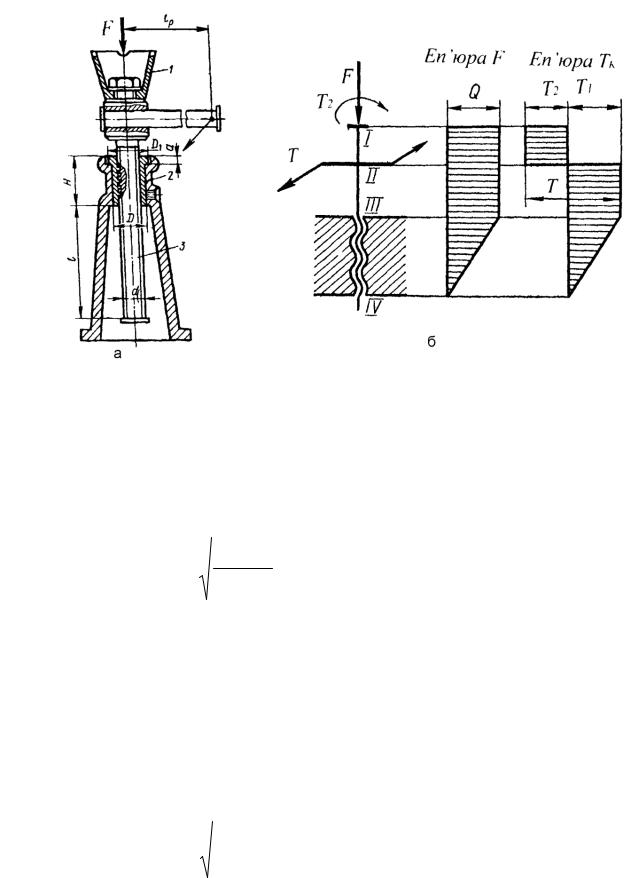

Рис. 15.15. До розрахунку гвинтового домкрата:

а – гвинтовий домкрат (1 – |

чашка, 2 – |

гайка, 3 - гвинт); б – |

епюри поздовжніх |

||||

|

|

сил і крутних моментів |

|

||||

Зовнішній діаметр гайки D (рис. 15.15, а) визначають із умови міцності |

|||||||

її тіла на розтяг і кручення: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D ³ |

4Fрозр |

+ d |

2 , |

|

|||

π [σ ] |

р |

(15.13) |

|||||

|

|

|

|

|

|

|

|

де Fрозр - розрахункова сила:

Fрозр =1,25F для трапецеїдальних і Fрозр =1,2F для упорних і метричних різьб.

Числовий коефіцієнт враховує спільну дію розтягу і кручення;

[σ ]p - допустиме напруження на розтяг. |

|

|

||||

Діаметр буртика D1 визначають з умови міцності на зминання |

|

|||||

|

|

|

|

|

|

|

D ³ |

4F |

+ D2 |

, |

(15.14) |

||

p[s]зм |

||||||

1 |

|

|

|

|

||

|

|

|

|

|

||

Для рівномірного розподілу навантаження на витках різьби висоту буртика гайки приймають

355

a = 0 ,25 H

Розрахунок на міцність

Руйнування гвинтів зустрічається рідко і тому розрахунки гвинтів виконують тільки при дії значних осьових навантажень. Гвинти у більшості випадків піддаються деформаціям розтягу або стиску від дії осьової сили F та деформаціям кручення за рахунок дії моменту T від сил тертя в різьбі та в опорах. Тому міцність гвинтів перевіряють за еквівалентними напруженнями

|

|

|

|

|

|

|

4F |

|

|

T |

|

≤ [σ ] |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

||||||

σ |

= σ |

+ 3τ 2 |

= |

|

|

+ |

|

|

, |

(15.15) |

||||||

p |

|

2 |

|

2 |

p |

|||||||||||

E |

|

|

|

|

|

πd |

|

|

0 ,2d |

|

|

|

||||

|

|

|

|

|

|

|

1 |

|

|

1 |

|

|

|

|

||

де F і T - відповідно поздовжня сила і крутний момент в небезпечному перерізі гвинта (див. рис. 15.15, б);

d1 - внутрішній діаметр різьби;

- допустиме напруження на розтяг (стиск).

Для визначення небезпечного перерізу гвинта звичайно будують епюри поздовжніх сил і крутних моментів (рис. 15.15. б). При цьому умовно приймають, що розподіл поздовжньої сили і крутних моментів відбувається рівномірно на витках різьби.

Крутний момент T , що передається гвинтом, складається із моменту в різьбі T1 і моменту тертя на опорній поверхні гвинта (вантажної чашки або п'яти) T2 , тобто

T = T1 + T2 . |

(15.16) |

Величина крутного моменту, виникаючого |

в небезпечному перерізі |

гвинта, визначається в залежності від розрахункової схеми гвинтового механізму і відносного розташування небезпечного перерізу.

Для домкрата, розрахункова схема якого показана на рис. 15.15, б, момент T визначається за формулами:

небезпечний переріз знаходиться на ділянці І - ІІІ

356

T = T1 = 0 ,5Fd2 tg(ψ + ϕ′);

небезпечний переріз знаходиться на ділянці І – ІІ

T = T2 = 0 ,5Fd зв f ,

де ψ і ϕ′ - відповідно кут підйому різьби і зведений кут тертя в різьбі;

f =0,1÷0,15 – коефіцієнт тертя на опорній поверхні чашки або п'яти;

dзв ≈dср - зведений діаметр сил тертя на опорі, приблизно рівний

середньому діаметру опорної поверхні (кільцевої або суцільної). Розрахунок на стійкість. Довгі гвинти перевіряють на поздовжній згин.

Розрахунок на стійкість виконується за умовою |

|

nст ³ [n]ст . |

(15.17) |

де nст і [n]ст - відповідно розрахунковий і допустимий коефіцієнти запасу стійкості для вертикальних гвинтів [n]ст =2,5÷4, для горизонтальних гвинтів

[n]ст =3,5÷5.

Розрахунковий коефіцієнт запасу стійкості визначають за формулою

|

|

n |

|

= |

Fкр |

. |

|

|

(15.18) |

|

|

|

|

|

|

|

|||||

|

|

ст |

|

|

Fa |

|

|

|

||

|

|

|

|

|

|

|

|

|

||

де Fкр - критична сила; |

F - стискаюче навантаження, діюче на гвинт. |

|||||||||

Якщо |

зведена довжина |

|

гвинта |

|

μl ³ 25d1 ( μ - коефіцієнт зведення |

|||||

довжини l |

стиснутої ділянки гвинта; |

|

l - довжина гвинта; d1 - внутрішній |

|||||||

діаметр різьби гвинта), то критичну силу визначають за формулою Ейлера: |

||||||||||

|

F |

= |

π |

2 E × J |

зв |

, |

(15.19) |

|||

|

|

|

(μl )2 |

|||||||

|

кр |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

де E - модуль поздовжньої пружності матеріалу гвинта; J зв - зведений момент інерції перерізу гвинта; його знаходять за емпіричною формулою

357

|

зв = |

πd |

3 |

|

|

+ 0 ,6 |

d |

|

|

|

J |

1 |

|

0 ,4 |

|

(15.20) |

|||||

|

|

|||||||||

64 |

|

d1 |

. |

|||||||

|

|

|

|

|

|

|

||||

де d - зовнішній діаметр гвинта; μ - коефіцієнт зведення довжини гвинта

(залежить від розрахункової схеми, див. табл. 15.1).

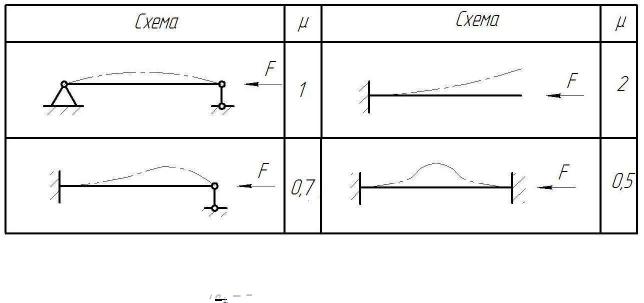

Таблиця 15.1 Коефіцієнт μ при різних способах закріплення гвинта

Примітки:

1.Опори ковзання при

і опори кочення з одним підшипником еквівалентні шарнірній опорі;

і опори кочення з одним підшипником еквівалентні шарнірній опорі;

2.Гайка з опорою розглядається як закладення.

Для гвинтів меншої гнучкості, тобто, якщо μl ≤ 25d1 розрахунок

виконується за емпіричною формулою Ясинського

Fкр |

= (a − bλ ) |

πd |

1 |

2 |

, |

(15.21) |

4 |

|

|||||

|

|

|

|

|

||

aі b - константи матеріалу, вимірювані в одиницях напруження (приводяться

удовідковій літературі); λ - гнучкість гвинта; d1 - внутрішній діаметр гвинта.

Гнучкість гвинта визначається за формулою

λ = μl |

, |

(15.22) |

i |

|

|

де μl - зведена довжина гвинта; i |

- радіус інерції поперечного перерізу гвинта |

|

358

i = |

4J зв |

≈ |

d1 |

, |

(15.23) |

|

|

|

|||||

|

πd1 |

2 |

4 |

|

|

|

При критичному напруженні, рівному границі плинності, стійкість гвинта взагалі не перевіряють.

Розрахунок кульково-гвинтової передачі. Розрахунок КГП суттєво відрізняється від розрахунку передач гвинт-гайка з тертям ковзання. Її геометричні розміри визначають, виходячи із навантажувальної здатності, базуючись на залежності розмірів механізму в зоні контакту кульок від величини допустимих контактних напружень і числа циклів навантажень. При необхідності див. довідкову літературу.

Допустимі напруження. Допустиме напруження [σ ]p на розтяг або стиск стальних гвинтів визначають за формулою [σ ]p = σ n  n , де σ п -

n , де σ п -

границя плинності (текучести, рос.); n - коефіцієнт запасу міцності.

Приймають [n]=2…3.

Допустимий тиск в різьбі [р]=11…13 Н/мм2 – для загартованої сталі по

бронзі; [р]=8…10 Н/мм2 – для не гартованої сталі по бронзі; [р]=4…6 Н/мм2 –

для не гартованої сталі по чавуну. При нечастій роботі (наприклад, домкрати)

тиск [р] підвищують на 30…40%.

Допустиме напруження для матеріалу гайки: на зминання бронзи або чавуну по сталі [σ ]зм =42…55 Н/мм2; на розтяг для бронзи [σ ]p =34…44 Н/мм2;

для чавуну [σ ]p =20…24 Н/мм2.

Контрольні запитання

1.В яких випадках використовують передачі типу гвинт-гайка?

2.Назвіть переваги та недоліки передач гвинт-гайка.

3.Які типи різьб застосовують у передачах гвинт-гайка? Охарактеризуйте ці різьби з точки зору доцільності використання.

359