Профилирование зуборезных инструментов, работающих методом копирования

Профилирование каждого из типов зуборезных инструментов, работающих методом копирования, имеет некоторые свои особенности. Однако в расчете профилей этих инструментов имеется много общего.

Профилирование состоит из двух этапов:

1) профилирование эвольвентной активной части профиля, которая производится способами в принципе независимыми от числа зубьев нарезаемого колеса, а также от числа зубьев парного колеса;

2) профилирование неактивной неэвольвентной части профиля, которая зависит от числа зубьев нарезаемого и парного колеса.

Рассмотрим первый этап.

Нарезаемое колесо должно быть задано следующими параметрами:

- модулем;

- числом зубьев;

- профильным углом исходного контура рейки;

- толщиной зуба по дуге делительной окружности;

- величиной утолщения или утонения колеса;

- если колесо корректируемо, то величиной сдвига контура.

9

1инструменты работающие методом копирования, при котором профиль зуборезного инструмента, либо проекция – этого профиля представляет собой копию профиля впадины между зубьями нарезаемого колеса, тое есть в процессе зубонарезания профиля инструмента совпадает всеми своими точками с профилем впадины. Всегда применяют дисковую или кольцевую зубонарезную фрезу при нарезании прямозубых колес. К ним относятся: дисковые зубонарезные фрезы, кольцевые забонарезные фрезы.

-

Инструменты работающие методом бесцентроидного огибания, при котором профиль зубьев нарезаемых колес так же получается, как огибающая различных положений режущих кромок инструмента, но в процессе нарезания, центроида на инструменте и на нарезаемом колесе отсутствует.

О тносят:

дисковые зуборезные фрезы, пальцевые

зуборезные фрезы, при нарезании косозубых

колес.

тносят:

дисковые зуборезные фрезы, пальцевые

зуборезные фрезы, при нарезании косозубых

колес.

В соответствии с указанными методами работы в современном машиностроении применяются следующие зуборезные инструменты:

11

Зуборезные гребенки

Наиболее простой инструмент. Это рейка с конечным числом зубьев. Зубья снабжены передними и задними углами. Образование зубьев на заготовке аналогично зацеплению колеса с рейкой. В связи с тем, что такая рейка-гребенка имеет конечное число зубьев, ИРС, работающие гребенками, имеют более сложную кинематику по сравнению с зубофрезерными и зубодолбежными станками.

З аготовка

нарезаемого колеса устанавливается на

столе зубостроительного станка. Гребенка,

закрепленная в ползуне станка, совершает

возвратно-поступательное движение.

Конечное число зубьев гребенки требует

от заготовки после нарезания 2-3 зубьев

вернуться в исходное положение для

того, чтобы нарезать следующую группу

зубьев.

аготовка

нарезаемого колеса устанавливается на

столе зубостроительного станка. Гребенка,

закрепленная в ползуне станка, совершает

возвратно-поступательное движение.

Конечное число зубьев гребенки требует

от заготовки после нарезания 2-3 зубьев

вернуться в исходное положение для

того, чтобы нарезать следующую группу

зубьев.

Зуборезные гребенки бывают прямозубыми и косозубыми. Прямозубыми гребенками нарезают обычно прямозубые колеса или колеса, имеющие небольшой угол наклона зубьев (до 15 градусов); косозубые – для нарезания косозубых и шевронных колес.

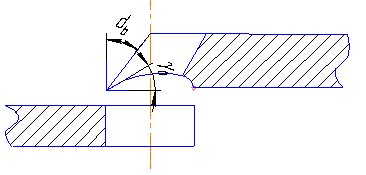

В зависимости от конструкции зубострогальных колес, зуборезные головки бывают двух типов:

1) устанавливаются

на станке под углом

![]() ;

;

![]() .

В статическом состоянии

.

В статическом состоянии

![]() .

.

2 )

устанавливается на столе горизонтально.

Передний угол заточен заранее

)

устанавливается на столе горизонтально.

Передний угол заточен заранее

![]() ,

,

![]() .

При установке на станке оба эти угла не

меняются.

.

При установке на станке оба эти угла не

меняются.

Гребенка работает тремя режущими кромками: двумя боковыми и вершиной.

Впадина в резании участвовать не должна, поэтому увеличивают высоту зуба на величину c’m. Размер зуба одинаков во всех сечениях.

Размеры зубьев гребенки задаются в трех плоскостях: А-А – параллельно торцу заготовки (размеры зубьев должны быть равны размерам зубьев колеса, т.е. исходному контуру); N-N – нормальной к задней поверхности зубьев (для измерения размеров зуба при фрезеровании или шлифовании с помощью зубомера); S-S – плоскость передней поверхности (для окончательного контроля размеров зубьев готовой гребенки).

А-А, в которой

размеры профиля зубьев инструмента

должны быть равны соответствующим

размерам профиля зубьев нарезаемого

колеса, т.е. размерам исходного контура

инструментальной рейки. В этом сечении

![]() ;

;

![]() .

.

Размеры должны быть заданы в передней поверхности гребенки.

По длине гребенки

не меняются

![]() .

Размеры в плоскости передней поверхности

необходимы для окончательного контроля

размеров окончательно изготовленной

гребенки. Размеры профиля в нормальном

сечении необходимы для контроля размеров

в процессе шлифования, фрезерования

зубьев.

.

Размеры в плоскости передней поверхности

необходимы для окончательного контроля

размеров окончательно изготовленной

гребенки. Размеры профиля в нормальном

сечении необходимы для контроля размеров

в процессе шлифования, фрезерования

зубьев.

![]() ;

;

![]() ;

;

![]() .

.

Для нормального

зацепления (20 градусов) при

![]() и

и

![]() ,

,

![]() ,

,

![]() .

.

Профиль зубьев должен быть закруглен.

![]() ;

;

![]() .

.

Задние углы

принимаются в зависимости от типа

гребенок. Задние и передние углы на

боковых сторонах профиля получаются

значительно выше, чем при вершине. У

стандартных гребенок на боковой стороне

профиля

![]() ,

а

,

а

![]() .

.

Задний угол на боковой стороне мы практически изменить не можем, а передний угол можем изменить за счет подточки.

Расчет косозубых

гребенок осуществляется аналогично.

Угол наклона зубьев чаще

![]() и 30 градусов.

и 30 градусов.

Зуборезные гребенки изготавливаются либо черновыми, либо чистовыми. Чистовые гребенки изготавливаются для дорезания колес 8 ступени точности.

13

Конструктивные параметры червячных фрез

Наружный диаметр следует выбирать возможно большим, в этом случае повышается стойкость, увеличивается число зубьев, уменьшается угол подъема витков, что уменьшает погрешности. С другой стороны – увеличивается расход материала для изготовления фрезы, увеличивается площадь контакта зубьев фрезы с заготовкой, увеличивается время врезания фрезы в заготовку. Обычно диаметр фрезы связывают с углом подъема витков червяной фрезы.

![]() - для чистовых,

- для чистовых,

![]() - для черновых.

- для черновых.

Исходя из этих условий, ГОСТом установлены диаметры фрез в зависимости от модуля.

Д ля

червячной фрезы общего назначения

диаметр применяется меньше, чем для

высокоточных фрез. В общем случае

ля

червячной фрезы общего назначения

диаметр применяется меньше, чем для

высокоточных фрез. В общем случае

![]()

,

где

,

где

![]() - глубина канавки,

- глубина канавки,

![]() -

толщина тела фрезы (

-

толщина тела фрезы (![]() ),

),![]() - выбирается из нормального ряда диаметра

отверстия для насадного инструмента.

- выбирается из нормального ряда диаметра

отверстия для насадного инструмента.

Длина червячной

фрезы

![]() ,

где

,

где

![]() - длина буртика. Минимальная длина

рабочей части фрезы выбирается из

условия, чтобы обеспечивалось правильное

и полное профилирование зубьев нарезаемого

колеса. Она должна быть не менее длины

проекции активной части линии

профилирования на осевую плоскость.

- длина буртика. Минимальная длина

рабочей части фрезы выбирается из

условия, чтобы обеспечивалось правильное

и полное профилирование зубьев нарезаемого

колеса. Она должна быть не менее длины

проекции активной части линии

профилирования на осевую плоскость.

1 .

Более нагружен первый зуб. С целью

разгрузки зубьев несколько удлиняют

рабочую часть фрезы.

.

Более нагружен первый зуб. С целью

разгрузки зубьев несколько удлиняют

рабочую часть фрезы.

2 .

Различные зубья нагружены с различных

участках. Это явление используют на

практике для повышения стойкости фрез.

.

Различные зубья нагружены с различных

участках. Это явление используют на

практике для повышения стойкости фрез.

![]()

По ГОСТ выпускают

короткие и длинные фрезы. По обоим торцам

фрезы делаются буртики. Они предназначены

для контроля установки червячной фрезы

на станке. Наружные диаметры буртиков,

торцы и профиль зубьев должны быть

обработаны с одной установки. Длина

буртиков принимается от 3 до 5 мм, а

диаметр буртиков равен

![]() мм,

где

мм,

где

![]() - диаметр впадин стружечных канавок.

- диаметр впадин стружечных канавок.

12

Червячные зуборезные фрезы предназначаются для нарезания колес наружного сечения с прямыми, косыми, шевронными зубьями, а также червячных колес. Форма профиля зубьев инструмента выбирается в зависимости от профиля зубьев нарезаемого колеса.

Процесс образования профиля зубьев на заготовке червячной фрезой аналогичен зацеплению червяка с колесом. При этом червячную фрезу можно рассматривать как косозубое колесо с числом зубьев, равным числу заходов. Для образования передней поверхности режущих кромок фрезеруются канавки. Задние углы на вершине и на боковых сторонах получаются затылованием.

Известно, что для правильного зацепления двух косозубых колес необходимо, чтобы они каждое в отдельности правильно цеплялись с одной и той же пространственной рейкой типа исходного контура, т.е. необходимо

![]() ;

;

![]() ;

;

![]() .

.

Червячные фрезы могут быть однозаходными и многозаходными. Для окончательной обработки зубьев колес следует применять только однозаходные фрезы. Многозаходные, как менее точные по шагу, следует применять только для предварительной обработки.

16

Шеверы являются инструментом, работающим по методу центроидного огибания. Предназначены для чистовой обработки прямозубых и косозубых колес как наружного, так и внутреннего зацепления.

Шеверы бывают:

- реечными;

- дисковыми;

- червячными.

червячными.

Реечные – косозубая рейка. Червячные предназначены для чистовой обработки червячных колес. Соскабливают с поверхности зубьев небольшие слои металла.

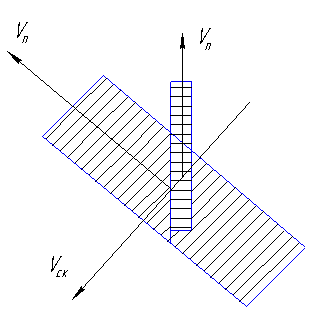

Резание в процессе шевингования осуществляется за счет продольного движения шевера, находящегося в зацеплении зубьев инструмента и заготовки, присущим передачи со скрещивающимися осями. Конструкция станка не позволяет колесу смещаться в осевом направлении и поэтому оно будет в положении 3. Наибольшее распространение получили дисковые шеверы, благодаря небольшим габаритам и высокой производительности. Шеверы – дорогостоящие инструменты.

Для подготовки

инструмента обязателен угол скрещивания

![]() .

.

Шевер работает,

находясь с заготовкой в беззазорном

зацеплении. П осле

каждого двойного хода осуществляется

радиальная подача, затем 4-5 ходов без

радиальной подачи.

осле

каждого двойного хода осуществляется

радиальная подача, затем 4-5 ходов без

радиальной подачи.

О бычно

процесс шевингования повышает точность

обрабатываемого колеса на одну ступень.

Это можно достичь только в случае

правильного выбора припуска на обработку.

Обычно 0,04…0,06 мм на сторону.

бычно

процесс шевингования повышает точность

обрабатываемого колеса на одну ступень.

Это можно достичь только в случае

правильного выбора припуска на обработку.

Обычно 0,04…0,06 мм на сторону.

Укрупнено припуск

на толщину зуба можно посчитать:

![]() .

.

Скорость резания

при шевинговании:

![]() - окружная скорость шевера на начальной

окружности.

- окружная скорость шевера на начальной

окружности.

![]() ,

,

![]() ,

где

,

где

![]() - скорость скольжения. Большие значения

- скорость скольжения. Большие значения

![]() обеспечивают больший путь скольжения

и применяются чаще.

обеспечивают больший путь скольжения

и применяются чаще.

Дисковые шеверы проектируются как и зуборезные долбяки, либо для нарезания одного конкретного колеса, либо для обработки колес с любым числом зубьев (шеверы общего назначения).

Размеры шеверов

общего назначения для обработки

цилиндрических колес с

![]() регламентированы ГОСТом. Они предназначены

для получения колес 6, 7, 8 степени точности

с m=1…8

мм.

регламентированы ГОСТом. Они предназначены

для получения колес 6, 7, 8 степени точности

с m=1…8

мм.

Дисковый шевер по конструкции представляет собой косозубое колесо. Из теории зубчатых зацеплений известно, что для правильного зацепления инструмента с заготовкой они должны правильно зацепляться с одной и той же пространственной рейкой. Поэтому должны быть одинаковыми шаги зубьев в плоскости, перпендикулярной плоскости зубьев.

Исходными данными

являются размеры обрабатываемого

колеса: модуль, шаг зубьев, угол профиля,

угол наклона зубьев, высота головки и

ножки зуба, толщина зуба по делительной

окружности, величина фланкирования,

число зубьев сопряженной пары колес (![]() и

и

![]() ),

параметры зубошевинговального станка:

),

параметры зубошевинговального станка:

![]() ;

;

![]() ;

;

![]() .

.

Угол скрещивания

– сумма или разность углов наклона

винтовых колес на делительных цилиндрах.

![]() ,

где

,

где

![]() - угол наклона зубьев шевера,

- угол наклона зубьев шевера,

![]() - угол наклона зубьев обрабатываемого

колеса на начальном цилиндре.

- угол наклона зубьев обрабатываемого

колеса на начальном цилиндре.

(+) - при одинаковом направлении зубьев, (-) – при различном.

Для стандартных

шеверов установлены два угла наклона

зубьев:

![]() ;

;

![]() .

.

20

РАСЧЕТ ФРЕЗ С ЗАТЫЛОВАННЫМИ ЗУБЬЯМИ

У фрез с затылованными зубьями затылованная поверхность оформляется по опреденной кривой, для обеспечения точности передний угол принимаем: γ=0. В некоторых случаях γ делают положительным до +10°, но это приводит к искажению профиля и требуется дополнительная корректировка профиля по высоте. Задний угол у таких фрез образуется касательной по направлению резания и касательной к кривой образующей заднюю поверхность зуба фрезы. Α=10°…15°, зная α можно подсчитать падение зуба фрезы – k, позволяющее получить величину хода затыловочного резца.

Из ΔDNP

запишем:

![]() ,

но

,

но

![]() ,

,

![]() .

.

В еличину

k

можно определить только в том случае

если кривая DP

расположится между (.)D

и P

на прямой, если она не расположится, то

эта формула будет не точной.

еличину

k

можно определить только в том случае

если кривая DP

расположится между (.)D

и P

на прямой, если она не расположится, то

эта формула будет не точной.

Затыловочная кривая должна обладать следующими свойствами:

-

При затыловании необходимо, что бы высота профиля фрезы после переточки оставалась постоянной. Этому условию удовлетворяет ряд кривых.

-

Зуб при переточках должен сохранять первоначальный задний угол α, то есть угол между касательной в определенной (.) и радиус-вектором в той же точке должен быть постоянным, этому условно удовлетворяет лишь одна кривая, возьмем кривую в полярной системе координат:

Re – функция текущего углового параметра φ

тогда

![]() ,

интегрируем:

,

интегрируем:

![]() ,

возьмем

,

возьмем

![]() ,

тогда

,

тогда

![]() ,

,

![]() - это уравнение

логарифм спирали. Постоянство угла она

обеспечивает.

- это уравнение

логарифм спирали. Постоянство угла она

обеспечивает.

Изготовить кулачек для затыловочного станка очерчивается по логарифмической спирали. Можно изготовить вручную.

Φ – измеряется по арифметической прогрессии

Re

– измеряется по геометрической прогрессии

со знаменателем

![]() .

.

На протяжке для

оформления затыловочной поверхности

затылованных фрез применяют архимедову

спираль. Ее можно получить на станке,

так как и φ и Re

изменяется по арифметической прогрессии.

Во-первых величина падения затылка

![]() - точно соответствует архимедовой

спирали. Архимедова спираль не обеспечивает

постоянство заднего угла, что разница

не великаи разница составляет 1°46', что

существенного влияния на погрешность

профиля не оказывает. При упрощенном

оформлении профиля зубьев логарифмические

или архимедовые спирали могут быть

заменены дугой круга, так как радиусы

кривых как логарифмической или архимедовой

спирали мало отличаются от радиуса

окружности. В выражение для определения

падения затылка зуба фрезы подставляется

значение заднего угла на вершине зуба.

Во всех остальных точках задний угол

будет другим, для другой точки

- точно соответствует архимедовой

спирали. Архимедова спираль не обеспечивает

постоянство заднего угла, что разница

не великаи разница составляет 1°46', что

существенного влияния на погрешность

профиля не оказывает. При упрощенном

оформлении профиля зубьев логарифмические

или архимедовые спирали могут быть

заменены дугой круга, так как радиусы

кривых как логарифмической или архимедовой

спирали мало отличаются от радиуса

окружности. В выражение для определения

падения затылка зуба фрезы подставляется

значение заднего угла на вершине зуба.

Во всех остальных точках задний угол

будет другим, для другой точки

![]() .

Минимально допустимая величина

.

Минимально допустимая величина

![]() - не должна быть меньше 4°. В другом случае

условия резания значительно ухудшаются.

Если угол α=10°, на вершине зуба

- не должна быть меньше 4°. В другом случае

условия резания значительно ухудшаются.

Если угол α=10°, на вершине зуба

![]() .

Задний угол на боковых сторонах профиля

.

Задний угол на боковых сторонах профиля

![]() -

можно увеличить несколькими путями:

-

можно увеличить несколькими путями:

-

За счет увеличении заднего угла на вершине зуба в пределах до 15° (но не выше, так как в противном случае зуб становится излишне заостренным и слишком увеличивается глубина канавки для выхода затылованного резца)

-

Установка детали под углом, обеспечивающим оптимальное значение угла

;

этот способ пригоден при открытом

одностороннем резании, но не приемлем

для фрезерования замкнутого или

вогнутого профиля.

;

этот способ пригоден при открытом

одностороннем резании, но не приемлем

для фрезерования замкнутого или

вогнутого профиля. -

Косое заднее затылование при котором движение затловачного резца происходит под углом к оси фрезы за счет поворота под этим углом верхней части суппорта станка.

Оформлять затылки

зубьев фрез целесообразно по архимедовой

спирали, так упрощается изготовление

фрез и задние углы зубьев хотя и перемещены

по длине кривой, но не имеющей существенного

влияния на условия резания. Диаметр

кулачка затыловачному станку должна

выбираться в соответствии с расчетным

диаметром фрезы, так как заданные задние

углы получаются только тогда, когда

диаметр кулачка соответствует расчетному

диаметру фрезы. Наружный диаметр таких

фрез выбирается как и обычных:

![]() ,

число зубьев затылованнх фрез должно

быть выбрано, то есть что бы толщина

зуба обеспечивала значительное количество

переточек по передней поверхности, а

так же обеспечивала достаточное

пространство между зубьями для свободного

размещения отходящей стружки.

,

число зубьев затылованнх фрез должно

быть выбрано, то есть что бы толщина

зуба обеспечивала значительное количество

переточек по передней поверхности, а

так же обеспечивала достаточное

пространство между зубьями для свободного

размещения отходящей стружки.

P=(0.8…1.0)H

H – высота зуба

h – высота профиля

k – величина падения

r – радиус закругления у основания зуба

Затылование может быть одинарным и двойным. У фрез со шлифованным профилем применяются двойное затылование.

2 -3

Сборные инструменты занимают значительное место при обработке металлов резанием. Они охватывают широкую номенклатуру инструмента, но чаще сборными изготавливаются фрезы, зенкеры, развертки. Из других типов сборных инструментов укажем токарно-строгальные расточные резцы, червячные зуборезные фрезы, протяжки, долбяки крупных размеров. Вторая группа отличается специфическими особенностями, присущими одному типу инструмента. Инструмент первой группы по методам крепления зубьев имеет ряд преимуществ по сравнению с монолитными, т.к. позволяет производить смену каждого из зубьев в отдельности после его выхода из строя, а корпус инструмента может быть использован многократно. Первоначально стоимость сборного инструмента всегда выше монолитного, однако долговечность сборного инструмента значительно выше и поэтому при правильной эксплуатации затраты на инструмент, приходящиеся на единицу выполненной продукции всегда будут меньше для сборного инструмента. Многозубые инструменты с разделяемым креплением разделяются на 2 группы:

-

механическое крепление пластинки режущего материала;

-

зубьями, состоящими из стальной вставки с припаянной или приваренной к ней пластинкой режущего материала.

Механическое крепление не получило широкого распространения для фрез, зенкеров, разверток. Это объясняется тем, что прочность и в особенности виброустойчивость при механическом креплении значительно понижены. Объясняется это тем, что пластинки из твердых сплавов или минералокерамики не плотно прилегают к стенке паза, что часто вызывает их изгиб и приводит к поломке режущего инструмента. Благодаря меньшей толщине зубьев она допускает расположение по периферии корпуса повышенного числа зубьев обеспечивает больше пространства для размещения стружки, что особенно важно при изготовлении малогабаритного инструмента. В промышленности широкое применение получили инструменты, называемые вставками. Они выполняются в виде стержневых резцов, либо зубьев призматической формы с напаянным материалом. Державка обработана до твердости HRC 30…40 ед. Повышенная твердость необходима для обеспечения надежности опоры для пластинки режущего материала. Кроме двух групп в промышленности находят применение неразъемные конструкции сборного инструмента, в которые режущие пластинки либо припаиваются, либо привариваются. Напайка пластинок на многозубый инструмент отличается значительной сложностью и сопровождается появлением дополнительных напряжений, вызывающих в режущих пластинках микротрещины и трещины, приводящие к разрушению. Многозубый инструмент с припаянными пластинками не допускает многократного использования корпуса. Инструмент с неразъемным соединением благодаря своей монолитности обладает более высокой виброустойчивостью по сравнению с инструментом со вставными зубьями, поэтому высокоточные инструменты рекомендуют изготавливать неразъемными. Зубья сборного инструмента должны быть точно и надежно закреплены в пазах корпуса, регулирование зубьев должно быть точным, легким, быстрым, а также должно допускать возможно большее количество переточек. Это обеспечивается в тех случаях, когда расположение зубьев в пазах и направление их выдвижения совпадает с направлением максимального износа. Благодаря этому уменьшается слой, подлежащий удалению при переточке, и снижает трудоемкость. Одним из самых распространенных элементов креплений зубьев сборных инструментов является рифление. Рифления позволяют при износе производить перестановку зуба на 1 или несколько делений или зубьев и тем самым установить величину слоя режущего материала, подлежащему удалению после переточек. Расположение рифлений на зубьях встречается 3-х видов:

-

направленное по радиусу инструмента (радиальное);

-

направленное вдоль оси инструмента (осевое);

-

направленное под углом 10…15 градусов к оси инструмента (угловое).

Выбор расположения рифлений обуславливается в основном направлением максимального износа зубьев и требуемой переточки. Радиальное расположение рифлений применяется в оси, у инструмента, у которого необходимо восстанавливать размер по ширине, например дисковые трехсторонние фрезы.

При осевом расположении рифлений перестановка зубьев обеспечивает компенсацию размера по вершине зубьев, при осевом расположении может восстановить диаметр. Угловые рифления позволяют одновременно восстановить размер по диаметру и ширине. Наибольшее распространение получили осевые рифления как наиболее просто получаемые. Получение наклонных рифлений отличается сложностью, поэтому значительного распространения не получила. Существенным недостатком рифлений следует считать то, что режущая пластинка не имеет опоры у основания зуба. Такое же расположение при осевом. По мере перестановки площадь опоры уменьшается, уменьшается жесткость и виброустойчивость зубьев.

Помимо рифлений в практике встречаются рифления гладких призматических ножей, при помощи втулок, вкладышей, винтов с фасонными головками. В инструментальной промышленности в СССР и за рубежом встречается большое количество самых разнообразных видов сборного инструмента. Многие из них оформлены в качестве авторских работ или являются патентами фирм. При выборе конструкции крепления независимо от того осуществляется ли оно на практике или подлежит разработке, конструктор должен ясно представлять преимущества и недостатки элементов крепления. Это поможет правильно разрешить задачу в каждом отдельном конкретном случае.

14

Их применяют для нарезания прямозубых и косозубых цилиндрических колес как наружного, так и внутреннего зацепления. Так же как и гребенки, долбяки могут нарезать блочные шестерни и колеса. Процесс обработки производится методом обкатывания непрерывно. Долбяки особенно эффективно применять при обработке зубчатых колес с узким ободом, имеющих небольшое число зубьев и модуль до 2 мм. Однако долбякам присущи и некоторые недостатки. По сравнению с гребенками они имеют большую накопленную погрешность по шагу. Они уступают гребенкам и по точности эвольвентного профиля зубьев нарезаемого колеса, т.к. вследствие наличия переднего и заднего углов проекция режущих кромок на плоскость, перпендикулярную к оси колеса, отличается от эвольвентного профиля. Долбяки имеют ограничение в числе зубьев нарезаемых колес. Кроме того, ими можно нарезать колеса практически ограниченного модуля до 12 мм, т.к. при больших размерах долбяков увеличивается их перекос. В зависимости от размера и назначения существуют следующие конструктивные разновидности долбяков:

1. Дисковые прямозубые, применяемые для нарезания прямозубых цилиндрических колес, главным образом наружного зацепления. Стандартные дисковые долбяки по ГОСТ 9323-79 делают с номинальным делительным диаметром 80…200 мм, модулем 1-12 мм.

2. Чашечные, применяемые для нарезания наружных блочных колес в упор и для изготовления внутренних колес средних модулей. Стандартные долбяки этого вида имеют номинальный диаметр 50…125 мм и модуль 1…9 мм. Они отличаются от дисковых более глубокой выточкой для размещения крепежной гайки. При обработке блочных шестерен в ряде случаев гайка не должна выступать за плоскость, проходящую через вершинные режущие кромки.

3. Концевые, или хвостовые, долбяки, применяемые для нарезания колес внутреннего зацепления, имеют диаметр 25…38 мм и модуль 1…4 мм.

Долбяки работают на специальных зубодолбежных станках моделей 5А12, 514, 516 и других по методу обкатывания. Процесс обработки производится непрерывно до полного нарезания всех зубьев колеса. Основное движение резания – прямолинейное или винтовое возвратно-поступательное вдоль зуба колеса.

19