48-67

.docx

48 Исходными данными для разработки маршрутного ТП являются:

-

схема сборки с базовой деталью, типовой ТП,

-

объем выпуска N, шт./год,

-

коэффициент закрепления операций Кзо.

Для заданных N и Кзо определяется среднее штучное время операции:

Тшт.ср=Тв/Кзо,

Расчетное значение Тшт.ср обеспечивается дифференциацией или концентрацией операций, подбором оборудования определенной производительности, рекомендуемого в типовом ТП, справочной или технической литературе. Маршрутный ТП корректируется после разработки операционного ТП, нормирования операций и технико-экономического обоснования структуры операций. По приведенному ниже образцу составляется маршрутная карта техпроцесса сборки и монтажа, где Тп.з — подготовительно-заключительное время.

Подготовительно-заключительное время представляет собой интервал времени, затрачиваемый на подготовку исполнителя и средств технологического оснащения к выполнению технологической операции и приведению этих средств в порядок после окончания смены. Оно затрачивается рабочим один раз на выполнение определенной операции (работы) и не зависит от количества N деталей в партии.

51 Обеспечение точности и шероховатости поверхности при изготовлении деталей Для определения точности линейных размеров элементов деталей используется единая система допусков и посадок (ЕСДП), опирающаяся на международную систему стандартов ИСО. В ЕСДП приняты 19 квалитетов точности (вместо ранее применявшихся классов точности), записываемые в порядке понижения точности: 01, 0, 1, 2, 3, ..., 17. Квалитеты имеют следующее назначение:

01, 0 и 1 - для концевых мер длины;

со 2-го по 4-й — для калибров и особо точных изделий;

с 5-го по 13-й - допуски для сопрягаемых размеров деталей;

с 14-го по 17-й — для несопрягаемых размеров деталей. Допуски обозначают IT с порядковым номером квалитета, например IT12.

При назначении допусков (квалитетов) используют систему отверстия и систему вала.

Значение шероховатости поверхности должно соответствовать допуску на заданный размер. Диаграмма позволяет ориентировочно определить минимально необходимую шероховатость поверхности по заданному допуску.

П р и м е р. Числовые величины предельных отклонений диаметра вала (рис. 1.1) составляют 20 и 72 мкм. Следовательно, допуск равняется 72 – 20 = 52 мкм. По диаграмме (см. стрелки) находим минимально необходимую шероховатость поверхности.

-

собенности обработки деталей ЭС резанием К методам обработки деталей резанием относятся:

• точение, • фрезерование, • шлифование, • сверление, • строгание,

• развертывание, • протягивание.а — обработка проходным резцом с продольной подачей Sпр; б — подрезка торца с поперечной подачей SП; в — прорезка канавки и отрезка; г — растачивание отверстия1 — подача до упора; 2 — обтачивание Ø 19 и центрование;

3 — обтачивание Ø 15,88 и сверление Ø 10; 4 — сверление Ø 6, снятие фаски и проточка канавки; 5 — нарезание резьбы; 6 — чистовое обтачивание Ø 18; 7 — отрезка

Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами:

1) против подачи (встречное), когда направление подачи противоположно направлению вращения фрезы;

Попутное фрезерование: 1 - заготовка, 2 - фреза.

2) по подаче (попутное), когда направления подачи и вращения фрезы совпадают.

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.Для всех технологических способов шлифовальной обработки главным движением резания Vк (м/с) является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпp (м/мин) Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачейSп (мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача Sв на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

53.Лазерная резка и маркировка деталей Лазерная резка — технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности. Благодаря большой мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса. Неоспоримое преимущество лазерной гравировки - это высокая точность . Очень часто требуется нанести логотип , товарный знак или серийный номер на очень маленькую деталь бесконтактным способом. Технология нанесения позволяет нанести маркировку размером 2мм*2мм. На металлическую поверхность наносится специальная паста и выжигается лазером. Таким образом надпись получается очень прочной и долговечной. Это самый лучший способ нанесения на маленькие детали или инструменты.

54.Изготовление деталей ЭС методом литья. Способы литья и области их применения

Схемы построения литьевых машин Литье — наиболее простой и дешевый метод формообразования заготовок. Основным инструментом литейного производства является форма. От качества изготовления формы и материала, из которого она изготовлена, зависит качество заготовки (отливки).

Формы делятся на разовые, полупостоянные и постоянные. Разовые — на одну отливку, полупостоянные — на несколько, постоянные позволяют получить до нескольких тысяч отливок. Металл из раздаточной печи заливается в подогретый тигель 1. При работе прессующего цилиндра 3 поршень 4 опускается, перекрывает отверстие 8, через которое расплавленный металл поступает в полость камеры 2. Под давлением поршня металл поднимается по каналу 7 и через мундштук 6 заливается в форму 5. Машины с горячей камерой имеют гидравлический или пневматический привод, просты по устройству, высокопроизводительны и могут быть полностью автоматизированы

1 – рабочий поршень; 2 - камера прессования; 3 – пресс-форма; 4 – основание;

-

– остаток материала; 6 - отливка

55.Изготовление деталей холодной штамповкой. Разновидности операций холодной штамповки Холодная штамповка — высокопроизводительный, малоотходный довольно точный метод формообразования деталей ЭС. Этим методом изготавливают каркасы, направляющие в каркасах, пластины магнитопроводов, клеммные зажимы и многие другие детали.

Исходными материалами для холодной штамповки являются листы, полосы, ленты из черных и цветных металлов, неметаллических материалов (картон, резина, фибра, текстолит). Предварительно исходный материал раскраивают, размещая будущие детали с наименьшими отходами

Операции холодной штамповки можно разбить на две основные группы: разделительные и формообразующие.

• К разделительным операциям относятся: отрезка, вырубка, пробивка, надрезка, просечка, зачистка, калибровка;

• К формообразующим — операции, в результате которых происходит изменение формы и размеров заготовки: гибка, вытяжка, правка (рихтовка), формовка, холодное выдавливание.

• Отрезка — отделение одной части материала от другой по незамкнутому контуру. Эта операция проводится на ножницах или в штампах. Для отрезки листового материала используют гильотинные, роликовые и вибрационные ножницы

56.Основные материалы для изготовления штампованных деталей, их выбор Для несущих конструкций ЭС, которые должны обладать достаточной жесткостью при малой массе, применяют тонколистовые стали, алюминиевые, магниевые и титановые сплавы. Используют прокат толщиной обычно до 2 мм в виде листов, лент, гнутых профилей следующих основных марок:

углеродистая сталь для глубокой вытяжки и штамповки сталь 10 кп,

алюминиевые сплавы АМц, Д16,

магниевый сплав M1,

титановые сплавы ВТ1 и ВТ5.

Углеродистая качественная сталь 10 кп обладает высокой пластичностью и вязкостью, имеет относительно низкий предел текучести. Определение «качественная» означает высокую чистоту поверхности. Одним из важных достоинств указанной стали является ее хорошая свариваемость.

Алюминиево-марганцевый сплав АМц является наиболее высокопластичным из алюминиевых сплавов. Он обладает повышенной коррозионной стойкостью. Как и другие алюминиевые сплавы, в три раза легче стали. Сплав АМц хорошо сваривается.

Алюминиево-медный сплав Д16 — более прочный, но и более жесткий, чем АМц. Сплав Д16 применяют в виде плакированных листов, т. е. покрытых при изготовлении на прокатном заводе с обеих сторон тонкими листами мягкого коррозионно-стойкого алюминия А1.

Магниевые сплавы марок M1 и МА5 в 1,5 раза легче алюминиевых, поэтому им отдают предпочтение, когда особое внимание уделяется массе конструкции. По многим другим параметрам, в том числе по коррозионной стойкости и стоимости, они уступают алюминиевым.

Титановые сплавы тяжелее алюминиевых, но почти в два раза легче стали. Они обладают высокой прочностью и твердостью, сравнимой с твердостью стали, коррозионно-стойки, причем последнее свойство выше, чем у нержавеющей стали. Однако в морской воде в контакте с медными сплавами и нержавеющей сталью титановые сплавы подвержены электрохимической коррозии. Теплопроводность у титана в четыре раза ниже, чем у стали, электропроводность — в 30 раз слабее, чем у меди. Для штамповки применяют листы из сплава ВТ1. Изготовление деталей штамповкой затруднено из-за быстрого износа штампов. Стоимость титановых сплавов в несколько раз выше стоимости стали.

57.Особенности изготовления деталей из пластмасс. Особенности выбора пластмасс Особенности изготовления деталей из пластмасс

-

Пластические массы (пластмассы) широко используются при производстве ЭС. Из них изготавливают корпусные детали, несущие конструкции, клавиатуру, диэлектрические платы, опоры и др. Такие изделия легки, хорошо противостоят коррозии, обладают высокими электроизоляционными свойствами, имеют хороший внешний вид.

-

Основными недостатками пластмасс является наличие явления усадки при их затвердевании после термической обработки (прессования, литья), меньшая, чем у металлов механическая прочность, склонность к водопоглощению, короблению и старению.

-

Усадка как типичная особенность прессованных и литых деталей.

-

Объемные детали из пластмасс получают, как правило, прессованием или литьем под давлением. Качество таких деталей обеспечивается их конструкцией, которая должна учитывать особенности технологии изготовления.

-

Все детали, получаемые прессованием или литьем, имеют усадку, что необходимо учитывать при конструировании. Металлические детали имеют малую усадку, у пластмассовых она больше. Наибольшая усадка у керамических деталей (до 10 %).

Допуски и посадки деталей из пластмасс находятся в единой системе допусков и посадок вместе с металлическими деталями, однако, учитывая специфические физико-механические и технологические свойства этих материалов, из общей системы допусков и посадок выделяют ряды и поля допусков и посадки для деталей из пластмасс (см. ГОСТ 11710-71 "Допуски и посадки деталей из пластмасс"). Особенности выбора пластмасс

Первым и важнейшим этапом процедуры выбора материала является определение эксплуатационных требований к изделию. Особое внимание при этом обращают на наиболее критические факторы, к которым относятся:

- температура эксплуатации (минимальная, максимальная) и продолжительность ее воздействия (кратковременно, долговременно);

- характер и предельные величины механических нагрузок;

- требования к точности изготовления;

- агрессивное воздействие внешней среды (влага, излучения, химические вещества);

- прозрачность, фактура и внешний вид поверхности корпусных деталей и др.

58. Методика конструирования прессованных и литых деталей из пластмасс. Технологические ограничения и нормы С учетом изложенных соображений об усадке методика конструирования прессованных и литых пластмассовых, металлических и керамических деталей сводится к следующим основным требованиям:

1) деталь должна быть простой;

2) толщина стенок должна быть примерно одинаковой (допустимое отклонение толщин – не более 30 %);

3) углы следует закруглять;

4) должны предусматриваться технологические уклоны и конусность (для извлечения детали из формы);

5) допуски должны назначаться с учетом усадки.

-

Отверстия в прессованных и литых деталях имеют разнообразное назначение: рабочие отверстия, отверстия для снижения массы детали и расхода материала, технологические отверстия и др. Расположение отверстий в детали, их разновидность (сквозные, глухие, ступенчатые) и форма в значительной степени определяют значение внутренних напряжений, усадку и точность диаметров и межцентровых расстояний, сложность пресс-формы. Оформление отверстий может быть окончательное или частичное, с последующей доработкой. При малой серии оказывается менее трудоемким выполнение отверстий сверлением, так как сборка формы со стержнями, образующими отверстия, требует ручного труда. При прессовании и литье можно получать отверстия такой формы, которую механической обработкой не получить или сделать это очень трудно (рис. 6.49). Например, фасонные отверстия, показанные на рис, 6.49, а, которые механической обработкой практически не получить, при литье или прессовании получают легко с помощью цилиндрического вкладыша со снятой лыской. Сквозное отверстие получить легче, чем глухое (рис. 6.49,б), так как формующий стержень крепить консольно в форме труднее

59.Особенности технологии изготовления деталей из пластмасс. Разновидности литьевых машин Особенности технологии изготовления деталей из пластмасс. Разновидности литьевых машин

-

В соответствии с изменениями, претерпеваемыми пластмассами при нагревании в процессе переработки, они делятся на две группы:

-

термореактивные (реактопласты), образующие после первого нагрева неплавкие продукты и поэтому называемые необратимыми;

-

термопластичные (термопласты), способные неоднократно плавиться в процессе нескольких переработок и поэтому называемые обратимыми.

-

Основными способами изготовления пластмассовых деталей являются литье под давлением и прессование. Изделия, полученные этими способами имеют чистую поверхность, точные размеры и не требуют дальнейшей механической обработки

Литье под давлением является наиболее эффективным и производительным способом серийного и массового производства деталей в основном из термопластичных пластмасс. Термопласты для литья под давлением выпускаются химической промышленностью в виде гранул и порошков. Детали отливаются из полиэтилена, полистирола, капрона, полиамидов и других материалов.

Литье под давлением пластмасс осуществляется по тому же принципу, что и литье металлов. На рис. 6.53 приведены схемы литьевых машин, работающих без предварительной пластификации (рис. 6.53, а) и с предварительной пластификацией (рис. 6.53, б).

В машине без предварительной пластификации материала гранулированное сырье из бункера

7 подается плунжером 6 в цилиндр 5, который имеет электронагреватель 4. При движении прессующего поршня 8 порция сырья подается в зону обогрева, а порция уже расплавленного или, как называют, пластифицированного материала через сопло 3 и литниковые каналы поступает в полость формы 1, где формуется деталь 2.

-

Современные литьевые машины (ЛМ) представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Нередко их называют термопластавтоматами (ТПА) или реактопластавтоматами (РПА) в зависимости от вида основного перерабатываемого материала.

-

Конструкции литьевых машин весьма разнообразны. Основными классификационными признаками ЛМ являются усилие запирания формы (кН), то есть смыкания формы, создаваемое прессовым блоком, и объем впрыска или мощность, выражаемая числом кубических сантиметров расплава, которые могут быть подготовлены машиной для однократной подачи в литьевую форму. Выпускаемые промышленностью серийные литьевые машины, как правило, объединены в типоразмерные ряды по двум, указанным выше параметрам.

Кроме того, ЛМ подразделяются по технологическим и основным конструктивным признакам:

а) по способу пластикации:

-

на одно-, двухчервячные, поршневые и червячно-поршневые;

б) по особенностям пластикации: на ЛМ с совмещенной и раздельной пластикацией (предпластикацией);

в) по количеству пластикаторов: с одним, двумя и более пластикационными узлами;

г) по числу узлов запирания формы (узлов смыкания):

-

одно-, двух- и многопозиционные (ротационные, карусельные);

д) по конструкции привода: электро- и гидромеханические, электрические;

е) по расположению оси цилиндра, узла пластикаций и плоскости разьема:

горизонтальные , вертикальные и угловые

60. Критерии выбора термопластавтоматов. Основные узлы термопластавтоматов и принципы их работы Критерии выбора термопластавтоматов

Основными параметрами, которые оказывают наиболее сильное влияние на конструкцию и технико-экономические характеристики машин и которые необходимы для разработки универсальной и специальной конструкций литьевых машин, являются:

- объем впрыска за цикл (объем отливки),

- объемная скорость впрыска (время впрыска),

- давление литья,

- площадь литья,

- усилия запирания и раскрытия формы,

- ход подвижной плиты,

- максимальное расстояние между плитами,

- жесткость, быстроходность, пластикационная способность и диапазон температур инжекционного цилиндра.

61.Состояние и перспективы развития микроэлектронных технологий Состояние и перспективы развития микроэлектронных технологий. Постоянное совершенствование микроэлектронной технологии, рост степени интеграции микросхем, увеличение функциональной насыщенности электронной аппаратуры и повышение производительности вычислительных процессов требуют постоянного роста плотности печатного монтажа, освоения новых технологий сборочно-монтажного производства, дальнейшего совершенствования технологического обеспечения надежности. Современные требования к электронным приборам и оборудованию заставляют все эти процессы идти со всевозрастающей скоростью.

Число выводов подчиняется общей тенденции их увеличения с увеличением интеграции микросхем:

n = qNR , n = qNR ,

где п — количество выводов, q— коэффициент связности микроэлементов в структуре микросхемы, N - степень интеграции микросхемы, R — показатель Рента.

62. Развитие методов корпусирования элементной базы Развитие методов корпусирования элементной базыСИ 2012 №8

На рис. 1 представлена таблица основных технологических инноваций из дорожной карты IPC «Технологическая дорожная карта IPC по электронике и радиоэлектронике», демонстрирующая показатели не только сборки и создания межсоединений, но и корпусирования микросхем и кристального производства.

Главное, что бросается в глаза при анализе дорожных карт развития современной электроники на период до 2020 года - это размывание границы между собственно производством электроники [разработкой, сборкой и тестированием печатных узлов, электронных модулей и блоков, проведением испытаний] и так называемой микроэлектроникой, то есть производством электронных компонентов. Если совершить экскурс в прошлое и обратиться к дорожным картам прогнозов IPC 30-х и даже начала 2000-х годов, то прослеживается четкое разделение между понятиями электронные компоненты (микросхемы, дискретные активные и пассивные компоненты) и печатный узел, электронная сборка или изделие. А сейчас появляются новые интегральные понятия, сочетающие в себе и то и другое без проведения четкой границы. Интересно, что в дорожной карте развития сборки и межсоединенийIPC 2011 года (то есть прогноз собственно сборки электронных модулей) огромный раздел (30-40% по объёму, не меньше] посвящен описанию тенденций развития технологий корпусирования, создания так называемых «систем в корпусе» и технологиям встраивания компонентов.

63. Технология внутреннего монтажа Технология внутреннего монтажаТехнология внутреннего монтажа устраняет необходимость в корпусировании ИС и производстве многослойных печатных плат. Данная технология придает электронному блоку новые характеристики и устраняет недостатки, присущие технологии поверхностного монтажа. Суть данной технологии сводится к тому, что кристаллы ИС монтируются в специальных углублениях внутри керамических, металлических или полимерных плат с последующим монтажом пассивных и прочих элементов на поверхности печатных плат

1) на подложке из алюминия штампом пробиваются прямоугольные отверстия соответствующие, с допустимым увеличением, размерам кристаллов ИС, монтируемых в данное отверстие;

2) методом анодирования на подложке формируется диэлектрический слой;

3) подложка укладывается на ровную поверхность монтажного столика, и кристаллы устанавливаются в отверстия активной стороной вниз. Манипулирование кристаллами производится вакуумным захватом, удерживающим кристалл за неактивную сторону кристалла;

4) заложенные в подложку и планоризированные с нижней стороны подложки кристаллы фиксируются в ней компаундом, наносимым в зазор между кристаллом и подложкой;

5) после полимеризации компаунда подложка с кристаллами помещается в установку нанесения париленового (полипараксилиленового) покрытия, где при температуре 28°С на поверхности подложки и лицевых сторонах кристаллов происходит формирование диэлектрического слоя – париленовой пленки;

6) через металлические маски в слое парилена ионно-химическим травлением вскрываются окна над контактными площадками ИС. Одновременно происходит очистка контактных площадок перед напылением проводников;

7) в установках вакуумного напыления через свободные технологические маски производится напыление проводников Ti – Cu – Ni.

Указанные операции осаждения слоя парилена, вскрытия окон, вакуумной металлизации могут повторяться необходимое количество раз для формирования нужного количества слоев (до 30 слоев), причем переход со слоя на слой производится с помощью отверстий, диаметр которых не превышает ширину проводника;

8) пассивные элементы функционального электронного блока припаиваются к печатной плате традиционными способами, как элементы поверхностного или штырькового монтажа;

9) окончательная электро- и влагозащита обеспечивается внешним париленовым покрытием.

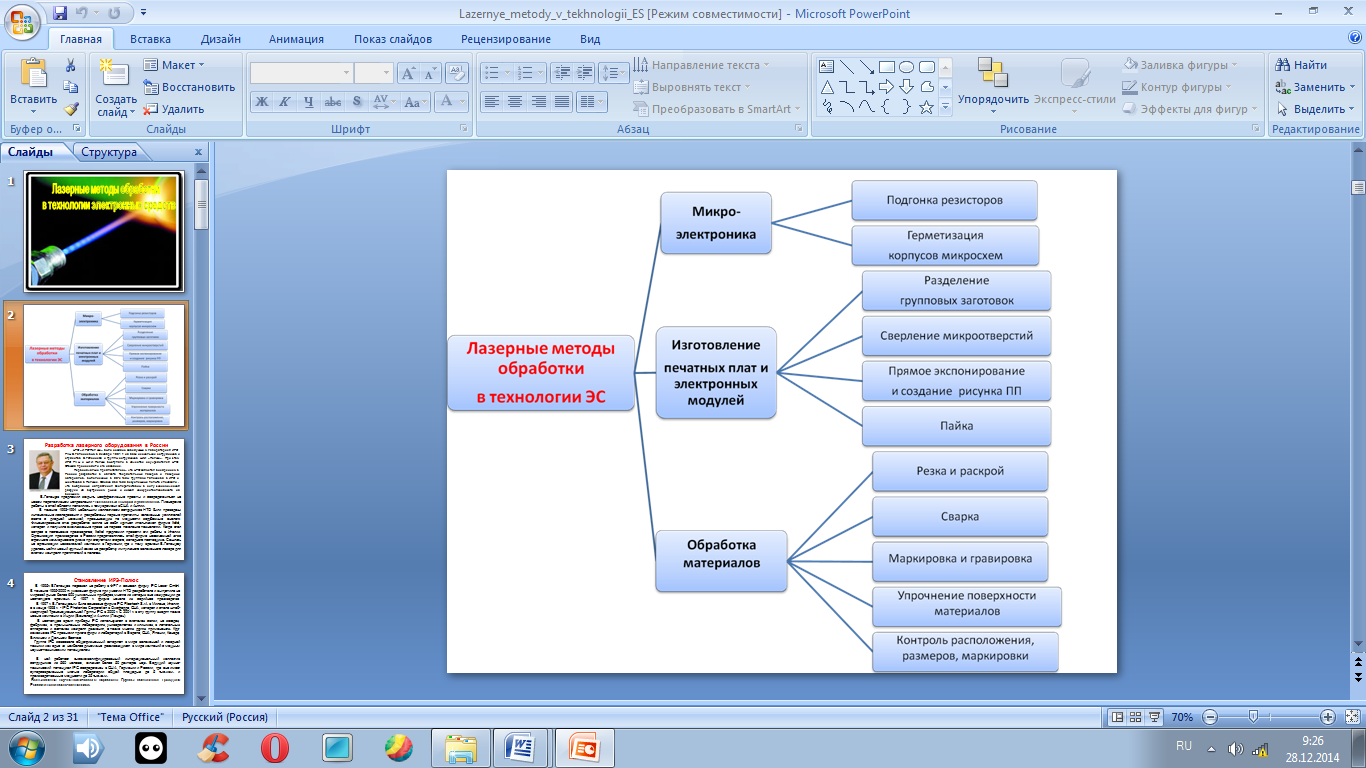

64. Применение

лазерных методов в технологии изготовления

электронных средств

65. МЭМС: области применения, разновидности, тенденции развития. Технология изготовления МЭМС устройств Разновидности МЭМС и области их применения. Тенденции развития