- •1. Схема установки для эхо деталей

- •3.1. Обработка чистого металла

- •3.2. Обработка сплава

- •3.3. Замкнутый водооборот

- •4. Продолжительность обработки и сила тока

- •4.1. Расчеты при эхо деталей из чистого металла

- •4.2. Расчеты при эхо деталей из сплава

- •5. Скорость обработки. Механизм формообразования

- •6. Расход электроэнергии

- •7. Расход и скорость потока раствора электролита

- •8. Защита конструкций от коррозии

- •9. Защита окружающей среды. Очистка раствора электролита

- •10. Результаты расчета

- •11. Понятия и законы химии, использованные в

- •12. Упражнения

- •13. Оформление отчета

4.1. Расчеты при эхо деталей из чистого металла

При превращении (окислении или восстановлении) 1 моль-эквивалента вещества на электроде через него проходит 1 Фарадей электричества. Поэтому масса вещества, прореагировавшего на электроде, вычисляется по формуле:

![]() , (4.1)

, (4.1)

где m – масса вещества (металла), прореагировавшего на электроде, г;

η — выход по току; учитывает ту часть электричества, которая расходуется на данный электрохимический процесс;

М — молярная масса реагента (металла), г/моль;

I — сила тока, А;

τ — продолжительность обработки, с;

n — число электронов, участвующих в электродном процессе.

Если время выражается в часах, то в этом случае число Фарадея составляет 26,8 А часов (F/3600 = 96500/3600).

Выход по току η называют также коэффициентом использования тока (электричества). Значение этой величины часто определяют опытным путем и затем используют в расчетах.

Подставляя в уравнение (4.1) исходные данные задания, получаем формулы для расчета времени обработки и силы тока:

![]() , (4.2)

, (4.2)

![]() , (4.3)

, (4.3)

Уравнение (4.1) можно представить в других формах

m = (η·Эх·I·τ)/F , (4.4)

m = η·Ээх·I·τ , (4.5)

где Эх – химический, а Ээх – электрохимический эквиваленты металла соответственно.

4.2. Расчеты при эхо деталей из сплава

При расчете силы тока и продолжительности электрохимической обработки детали из сплава можно применить уравнения типа (4.4, 4.5), в которые входят химический и электрохимичский эквиваленты сплава (Эхсп и Ээхсп соответственно):

m = (η·Эхсп·I·τ)/F, (4.6)

m = η· Ээхсп·I·τ . (4.7)

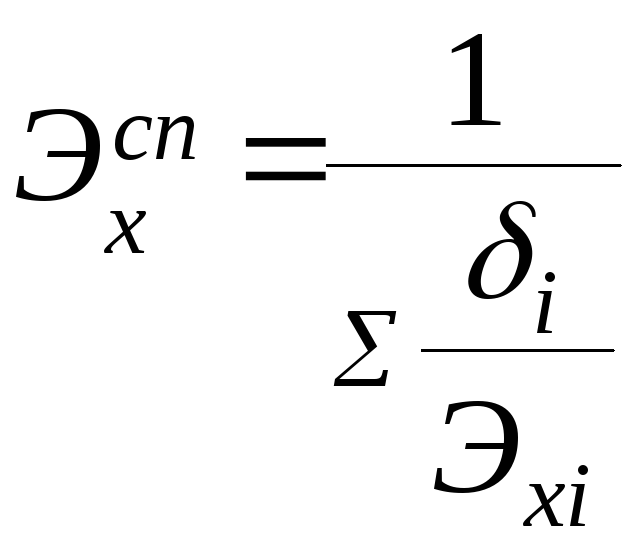

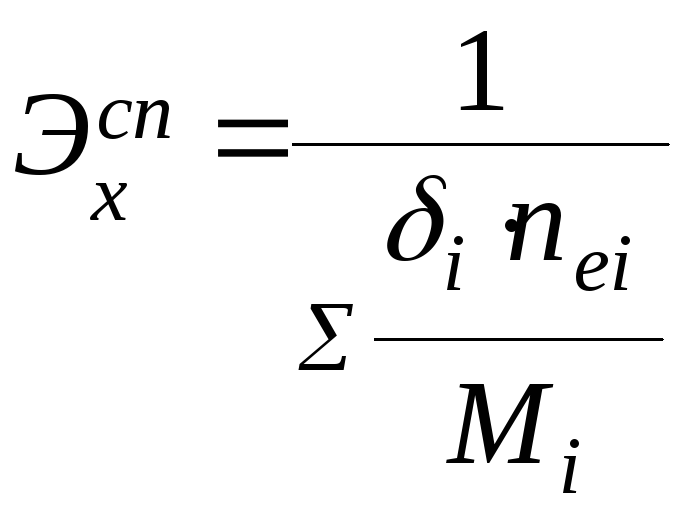

Химический эквивалент сплава Эхсп вычисляют по формулам:

, (4.8)

, (4.8)

, (4.9)

, (4.9)

где Эxi – эквивалент каждого ингредиента сплава, nei – число электронов, участвующих в соответствующем электродном процессе. Кроме того, использованы те же обозначения, что и в уравнениях (3.4–3.6): δi – доля каждого ингредиента сплава, Мi – молярная масса ингредиента.

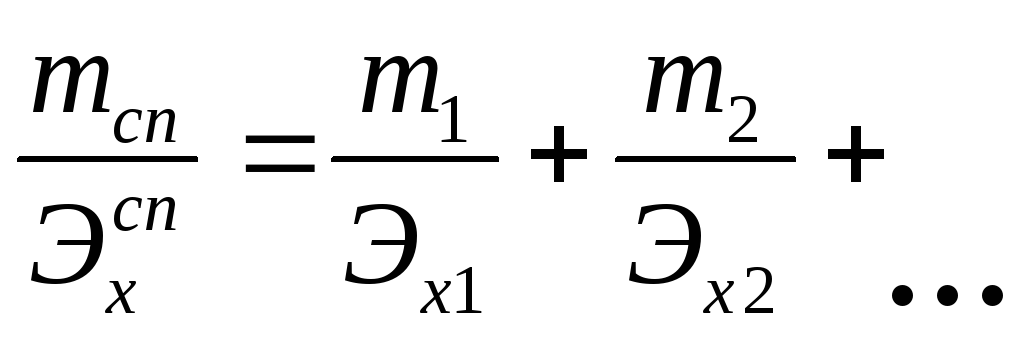

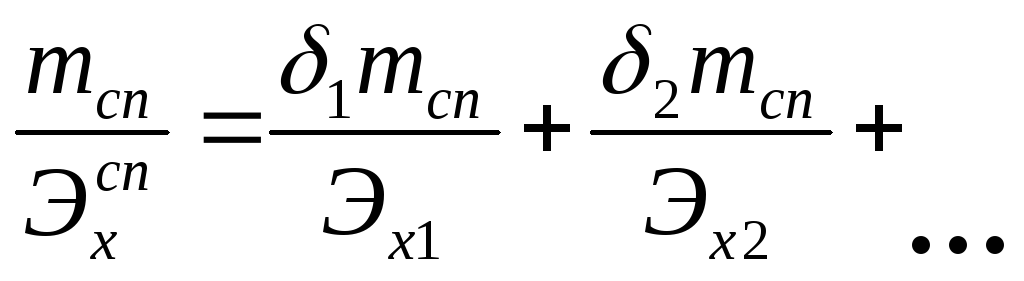

При выводе уравнения (4.8) учтем, что в составе массы сплава mсп, снятой при ЭХО, содержатся ингредиенты (металлы) с массой mi

mсп=m1+m2+…, т.е. mсп = ∑mi .

Разделив массу сплава и массы металлов, входящих в состав сплава, на химические эквиваленты, получим число Фарадеев электричества, которое прошло через электроды

,

т.е.

,

т.е. ![]() .

.

С учетом доли каждого металла δi после преобразований получаем уравнение, связывающее эквивалент сплава с эквивалентами металлов, содержащихся в сплаве.

, т.е.

, т.е. ![]() ,

,

![]() , т.е.

, т.е. ![]() .

.

Преобразуя последнее уравнение, получаем (4.8).

Ниже приводим уравнения для расчета продолжительности обработки и силы тока, полученные из (4.6):

![]() , (4.10)

, (4.10)

![]() . (4.11)

. (4.11)

5. Скорость обработки. Механизм формообразования

В этом разделе необходимо вывести уравнение, выражающее зависимость скорости обработки от плотности тока. С помощью этого уравнения объяснить механизм формообразования (выравнивание поверхности заготовки).

Средняя скорость обработки детали равна средней толщине припуска, деленной на время обработки. В отдельных точках поверхности, отличающихся толщиной припуска, скорость обработки различна. Благодаря этому достигается выравнивание поверхности в процессе обработки.

Для объяснения механизма формообразования необходимо рассмотреть факторы, влияющие на скорость обработки в отдельных точках поверхности. С этой целью уравнения, приведенные в предыдущем разделе (4.5, 4.7), поделим почленно на площадь обрабатываемой поверхности (S), плотность металла (d) и время обработки (τ). В результате получаем уравнение:

m/d ∙ 1/S ∙ 1/τ = η ∙ Ээх/ d ∙ I/S . (5.1)

Отношение I/S называется плотностью тока (i).

i = I/S , А/см2 . (5.2)

Отношение Ээх/d – объемный электрохимический эквивалент металла (Эобэх), см3/(А ∙ с).

Левая часть уравнения является текущей скоростью обработки (V) в данной точке поверхности, в данный момент времени. Из приведенного выше уравнения следует:

V = η ∙ Эобэх ∙ i . (5.3)

Таким образом, текущая скорость обработки находится в прямой пропорциональной зависимости от плотности тока.

Профиль поверхности катода-инструмента соответствует профилю поверхности обработанной детали, заданной по чертежу. Поэтому в точках (разрезах), где толщина припуска максимальна, расстояние между электродами минимально. В соответствии с законом Ома ток распределяется таким образом, что в зонах максимального припуска и минимального расстояния между электродами плотность тока наибольшая. Наибольшей плотности тока соответствует максимальная скорость обработки. Для подтверждения высказанных положений приведем уравнение.

Из закона Ома

U = I ∙ R =I ∙ (ρ ∙ х)/S = i ∙ ρ ∙ х ,

где ρ — удельное сопротивлениё электролита, Ом ∙ см, х – расстояние между электродами, см.

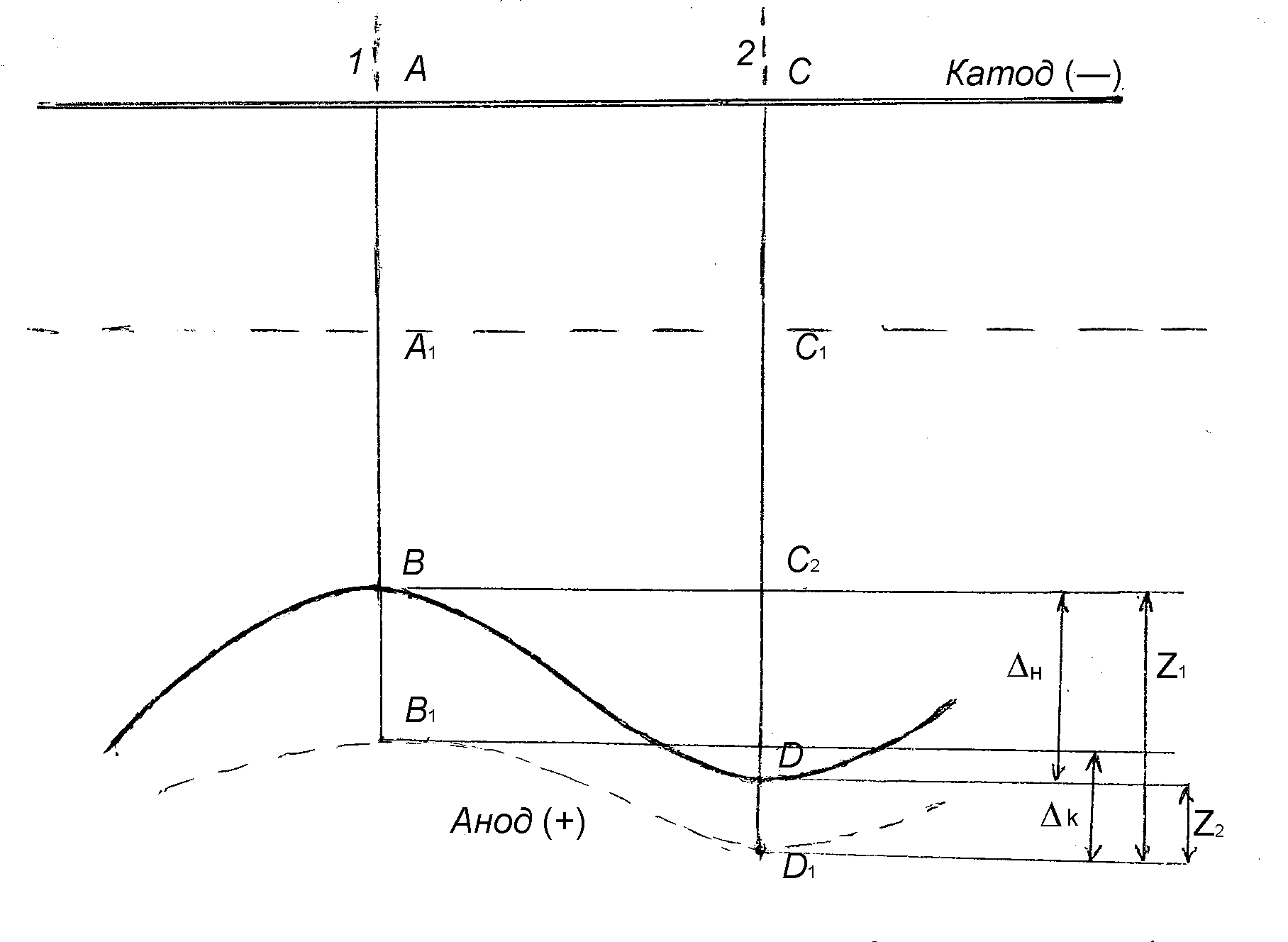

Рис. 2. Схема изменений профиля заготовки и положения катод-инструмента в процессе ЭХО: х1 и х2 – расстояния между электродами в сечениях 1 и 2; Z1 и Z2 – толщины припуска в сечениях 1 и 2; ΔН – первоначальная, а ΔК – конечная (остаточная) неровности поверхности. BD – исходный профиль заготовки; B1D1 – профиль готового изделия. AC – исходное положение катод-инструмента; A1C1 – положение катод-инструмента в конце ЭХО.

Для разрезов 1 и 2, приведенных на рис. 2:

U1 = ρ ∙ х1 ∙ i1 , U2 = ρ ∙ х2 ∙ i2 .

Если пренебречь поляризацией электродов, то имеем

U1 = U2 и ρ ∙ х1 ∙ i1 = ρ ∙ х2 ∙ i2 .

Подставив i из формулы текущей скорости (5.3) и приняв выход по току постоянной величиной, получим.

V1/V2 = х2/х1

На рис. 2 в области выпуклости заготовки в начале ЭХО х1 = AB,

в конце ЭХО х1 = A1B1; в области впадины заготовки в начале ЭХО х2 = CD,

в конце ЭХО х2 = C1D1.

Таким образом, текущая скорость обработки в сечении 1 во столько раз больше, чем в сечении 2, во сколько раз отличаются расстояния между электродами в этих сечениях. При подвижных электродах и минимальном расстоянии между ними выравнивание поверхности происходит достаточно быстро, так как скорость обработки в сечении 1 значительно выше, чем в сечении 2. В результате, неровность поверхности уменьшается во времени от ΔН до ΔК.

Конечная неровность, определяющая класс обработки, зависит от толщины припуска, минимального расстояния между электродами и толщины исходной неровности. При прочих равных условиях целесообразно работать с минимальным расстоянием между электродами. Для этого применяется автоматическое регулирование подачи электродов.

Метод ЭХО позволяет получить наивысший класс обработки (остаточная неровность составляет несколько микрон).