-

Эскизная компоновка корпуса редуктора

Корпус конического редуктора состоит из собственно корпуса и крышки корпуса, которые отливаются из чугуна или легкого сплава. Форма и соотношение размеров отдельных типичных элементов литого корпуса систематизировались и стали довольно определенными.

Размеры корпусных деталей определяют по эмпирическим формулам, выведенным опытным путем.

5.1. Определим толщину стенки корпуса

δ = 0,025∙а + 3 = 0,025∙130 + 3 = 6 мм

где а = 130 мм – условное межцентровое расстояние.

Внутренний контур стенки отстоит от зубчатого колеса на расстоянии δ4, которое определяется по формуле

δ4 = 4m = 4∙1,5 = 6 мм

5.2. Определим расстояние bp

bp = 2,5∙dc + δ = 2,5∙10 + 6 = 31 мм

где dc = 10 мм – диаметр стяжного болта.

5.3. Определим расстояние ас

ас = 0,5∙Da = 0,5∙140 = 70 мм

5.4. Определим толщину полки разъема редуктора

t = 1,5∙dc = 1,5∙10 = 15 мм

5.5. Определим толщину полки у бобышки

tc = 0,3∙Da = 0,3∙140 = 42 мм

5.6. Определим расстояние от центра болта до края утолщения

с = 1,5∙dc = 1,5∙10 = 15 мм

Дно редуктора делают с уклоном 2º на расстоянии h0 от колеса. Нижний уровень НУ масла должен быть таков, чтобы зубья конического колеса были погружены по всей ширине зуба. Верхний уровень ВУ должен отстоять от нижнего на 9 мм. Для данного конического редуктора выбрано h0 = 42 мм. Сливное отверстие в корпусе закрыто резьбовой пробой. Толщина подошвы tф = 1,5∙dф = 1,5∙12 = 18 мм, где dф = 12 мм – диаметр фундаментального болта. Отверстие под болт располагают на расстоянии Lф ≥ 1,5∙dф = 18 мм. Круглые приливы делают диаметром Dф = 2dф = 2∙12 = 24 мм и высотой k = 2…3 мм. Их фрезеруют, обеспечивая перпендикулярность торца прилива к оси отверстия фундаментального болта.

По контуру люка в потолочной стенке делают прилив толщиной

t = δ + 6 = 6 + 6 = 12 мм

-

Проверочный расчет редуктора

-

Проверочный расчет зубьев шестерни на изгиб

-

Определим коэффициент формы зуба шестерни для эквивалентного числа зубьев при δ1 = 36,2º

z1э = z1 / cos δ1 = 73 / cos 36,2 = 90,5

По таблице для z1э = 90,5, находим у1э = .

-

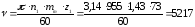

Определим окружную скорость

мм/с

= 5,22 м/с

мм/с

= 5,22 м/с

Для 8 степени точности и υ = 5,22 < 10 м/с, kua = 1,35, kuβ = 1, kuυ = 1,4.

-

Находим поправочный коэффициент

ku = kua ∙ kuβ ∙ kuυ = 1,35∙1∙1,14 = 1,89

-

Определим действительное число циклов

N1 = 60∙n1∙h = 60∙955∙40000 = 2,3∙109 > 4∙106,

поэтому

-

Определим допускаемое напряжение

[σu]

= (1,8∙НВ /

1,75) ∙

=

(1,8∙250 / 1,75) ∙ 1 = 257 Н/мм2.

=

(1,8∙250 / 1,75) ∙ 1 = 257 Н/мм2.

-

Делаем проверку прочности зубьев шестерни на изгиб

Н/мм2.

Н/мм2.

Запас прочности составляет [σu] / σu1 = 257 / 177 = 1,45 раза.

-

Проверочный расчет зубьев шестерни на контактную прочность

-

Находим поправочный коэффициент

ku = kua ∙ kuβ ∙ kuυ = 1∙1∙1,2 = 1,2

-

Находим коэффициент контактных напряжений

Сн0 = (НВ – 100) / = (250 – 100) / 100 = 1,5 Н/мм2

-

Находим действительное число циклов перемены напряжений.

N = 60∙n2∙h = 60∙694,5∙40000 = 1,7∙109

т.к.

N

= 1,7∙109

> N0,

то

-

Находим допустимый коэффициент контактных напряжений

[Cн]

= Сн0

∙

=

1,5∙1 = 1,5 Н/мм2

=

1,5∙1 = 1,5 Н/мм2

-

Произведем проверочный расчет

<

[Cн]

= 1,5 Н/мм2

<

[Cн]

= 1,5 Н/мм2

Запас прочности составляет [Cн] / Сн = 1,5 / 1,1 = 1,36 раза.

-

Проверочный расчет вала

-

Определим расстояние L1, L2, L3 между опорными точками вала

L3 = 0,5∙LВ2 + Lу2 + а = 0,5∙28 + 24 + 13 = 51 мм

где расстояние а находим по формуле

мм

мм

L2 = Lc2 + Lп2 –а – b = 89 + 25 – 13 – 9 = 92 мм

L1 = В + LБ2 –а – b = 89 + 28 – 13 – 9 = 95 мм

-

Строим эпюру крутящих моментов, если Мк = М2 = 40,4 кН∙мм или Мк ≈ 41 кН∙мм

Рис. 1. Эпюра крутящих моментов

-

Разрабатываем расчетную схему

Вал изображаем как балку AD на двух опорах А и С. К балке приложены внешние силы: Ft, Fr2 и Fa2 в полюсе зацепления П, который жестко связан с балкой и составляет с ней единое целое, и тяговая сила Fв винтовой передачи в точке D. В опорах А и С будут возникать реакции. Радиальные реакции подшипников прикладывают к оси вала. Для радиально-упорных подшипников расстояние а между точкой приложения С и торцом подшипника определяется по формуле:

a = 0,5[B + 0,5(d+D)∙tg α] = 0,5[16 + 0,5(30 + 62)∙tg 12] = 13

Осевая реакция А прикладывается к подшипнику, на который давит сила Fa2 в точке С. Реакция А = Fa2. Складываем геометрически силы Ft и Fr2

Н

Н

где Ft = 2∙M2 / dm1 = 2∙40,4∙013 / 104,4 = 774 Н

Fr2 = Ft ∙ tg α ∙ sin δ1 = 774 ∙ tg 20 ∙ sin 36,2 = 166,2 Н

Fа2 = Ft ∙ tg α ∙ cos δ1 = 774 ∙ tg 20 ∙ cos 36,2 = 227,4 Н

Полученную силу F2 прикладываем в полюсе П. В полюсе П прикладываем и осевую точку Fа2.

Для определения радиальной реакции RА составляем уравнение равновесия моментов от внешних сил, приложенных к балке. Равновесие рассматриваем относительно точки С, чтобы избавиться от реакции RА.

∑Мс = F2∙L2 – Fa2∙rm2 + Fв∙L3 - RA∙(L1 + L2) = 0,

откуда найдем искомую реакцию

Н

= 0,54 кН.

Н

= 0,54 кН.

Находим реакцию RC, спроектировав силы на ось Y.

∑Y = RA – F2 + RC + Fв = 0,

откуда

RC = – RA + F2 – Fв = – 540 + 791,6 – 1250 = – 998 H ≈ – 1 кН

Спроектируем силы но ось Х

∑Х = Fа2 – А = 0,

откуда найдем осевую реакцию А опоры С

А = Fа2 = 227,4 Н.

В

Рис. 2. Расчетная схема

6.3.4. Строим эпюру изгибающих моментов

-

Изгибающий момент на участке I

Mu1 = Ra∙x1,

т.к. 0 ≤ x1 ≤ L1, то в точке А Mu1 = 0, а в точке В Mu1 = Ra∙L1 = 540∙95 = 51300 Н∙мм ≈ ≈ 51 кН∙мм.

-

В точке В приложен сосредоточенный момент

m = Fa2∙rm2 = 227,4∙84,7 = 19295 Н∙мм ≈ 19,3 кН∙мм.

В этой точке изгибающий момент Mu1 от первого участка скачком возрастает на величину m, т.е.

Mu2 = Mu1 + m = 51300 +19295 = 70595 Н∙мм ≈ 70,6 кН∙мм.

-

Изгибающий момент на участке III

Mu3 = Fв∙x3,

т.к. 0 ≤ x3 ≤ L3, то в точке D Mu3 = 0, а в точке В Mu3 = Fв∙L3 = 1250∙51 = 63750 Н∙мм ≈ ≈ 64 кН∙мм.

Откладываем на эпюре контрольные точки в масштабе μ = 3,17 кН/мм и строим эпюру.

Mu2

Рис. 3. Эпюры изгибающих моментов

6.3.5. Намечаем опасные сечения

В соответствии с эпюрами изгибающих и крутящих моментов и размерами валов намечаем опасные сечения I-I и II-II. В этих сечениях моменты достигают максимальных значений и имеются концентраторы напряжений. В этих сечениях необходимо проверить вал на сопротивление усталости.

Проверку будем делать двумя методами: сопоставлением эквивалентного напряжения допускаемому, т.е.

σэ = Мэ / W ≤ [σ-1]

и сопоставлением расчетного коэффициента запаса прочности допускаемому, т.е.

s = sσ∙sτ

/

.

.

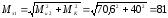

6.3.6. Определяем эквивалентные моменты в сечениях I-I и II-II

В сечении I-I по формуле

кН∙мм

кН∙мм

В сечении II-II по той же формуле

кН∙мм

кН∙мм

6.3.7. Находим осевые моменты сопротивления

В сечении I-I по таблице для диаметра dш2 = 32 мм Wх1 = 2730 мм3.

В сечении II-II по формуле

Wх2 = π∙dп3 / 32 = 3,14∙303 / 32 = 2650 мм3.

6.3.8. Определим комплексный коэффициент концентрации

В сечении I-I

ε = 0,88 – масштабный коэффициент для диаметра dш1 = 32 мм;

β = 1 – коэффициент, учитывающий шероховатость поверхности;

kσ = 2,8 – коэффициент концентраций напряжений;

[n] = 2,1 – коэффициент запаса прочности;

комплексный коэффициент

k = ε ∙β / kσ∙[n] = 0,88∙1 / 2,8∙2,1 = 0,15.

В сечении II-II

ε = 0,88 – масштабный коэффициент для диаметра dш1 = 32 мм;

β = 1 – коэффициент, учитывающий шероховатость поверхности;

kσ = 2,1 – коэффициент концентраций напряжений;

[n] = 2,1 – коэффициент запаса прочности;

комплексный коэффициент

k = ε ∙β / kσ∙[n] = 0,88∙1 / 2,1∙2,1 = 0,2.

6.3.9. Определим допускаемое напряжение от изгиба с кручением

[σ-1] = k∙σ-1,

где = 380 Н/мм2 – предельное напряжение при симметричном цикле для стали 45

В сечении I-I

[σ-1] = 0,15∙380 = 57 Н/мм2

В сечении II-II

[σ-1] = 0,2∙380 = 76 Н/мм2

6.3.10. Проверяем прочность вала

В сечении I-I

σэ1 = Мэ1 / Wх1 = 81000 / 2730 =29,7 Н/мм2 < [σ-1] = 57 Н/мм2

В сечении II-II

σэ2 = Мэ2 / Wх2 = 75000 / 2650 = 28,3 Н/мм2 < [σ-1] = 76 Н/мм2

В обоих сечениях прочность удовлетворительна

6.3.11. Определяем полярные моменты сопротивления

В сечении I-I по таблице для диаметра dш2 = 32 мм Wр1 = 5940 мм3.

В сечении II-II по формуле

Wр2 = π∙dп3 / 16 = 3,14∙303 / 16 = 5300 мм3.

6.3.12. Определяем амплитуды нормальных напряжений при симметричном

цикле

В сечении I-I

σа1 = Мu1 / Wр1 = 70600 / 5940 =13,4 Н/мм2

В сечении II-II

σа2 = Мu2 / Wр2 = 64000 / 5300 = 12,1 Н/мм2

6.3.13. Определяем амплитуды нормальных напряжений при отнулевом цикле

В сечении I-I

τа1 = τmax / 2 = Мк / 2∙Wр1 = = 40000 / 2∙5940 = 3,4 Н/мм2

В сечении II-II

τа2 = τmax / 2 = Мк / 2∙Wр2 = 40000 / 2∙5300 = 3,8 Н/мм2

6.3.14. Коэффициент концентраций напряжений

В сечении I-I

kυ = 1 – коэффициент влияния поверхностного уплотнения;

kυd = 3,46 для диаметра dш2 = 32 мм и σв = 800 Н/мм2 – коэффициент, учитывающий концентрацию напряжений и влияние диаметра сечения;

kF = 1 – коэффициент влияния шероховатости поверхности

коэффициент концентрации нормальных напряжений

kσ1 = (kυd + kF – 1) / kυ = (3,46 + 1 – 1) / 1 = 3,46

kυd = 2,48 для диаметра dш2 = 32 мм и σв = 800 Н/мм2 – коэффициент, учитывающий концентрацию напряжений и влияние диаметра сечения;

коэффициент концентрации касательных напряжений

kτ1 = (kυd + kF – 1) / kυ = (2,48 + 1 – 1) / 1 = 2,48

В сечении II-II

kυ = 1 – коэффициент влияния поверхностного уплотнения;

kυd = 3,43 для диаметра dп2 = 30 мм и σв = 800 Н/мм2 – коэффициент, учитывающий концентрацию напряжений и влияние диаметра сечения;

kF = 1 – коэффициент влияния шероховатости поверхности

коэффициент концентрации нормальных напряжений

kσ2 = (kυd + kF – 1) / kυ = (3,43 + 1 – 1) / 1 = 3,43

kυd = 2,46 для диаметра dп2 = 30 мм и σв = 800 Н/мм2 – коэффициент, учитывающий концентрацию напряжений и влияние диаметра сечения;

коэффициент концентрации касательных напряжений

kτ2 = (kυd + kF – 1) / kυ = (2,46 + 1 – 1) / 1 = 2,46

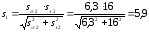

6.3.15. Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям

В сечении I-I

sσ1 = σ-1 / σa1 ∙ kσ1 = 260 / 13,4 ∙ 3,46 = 5,6

где σ-1 = 260 Н/мм2

sτ1 = τ-1 / τa1 ∙ kσ1 = 150 / 3,4 ∙ 2,48 = 17,8

где τ-1 = 150 Н/мм2

В сечении II-II

sσ2 = σ-1 / σa2 ∙ kσ2 = 260 / 12,1 ∙ 3,43 = 6,3

sτ2 = τ-1 / τa2 ∙ kσ2 = 150 / 3,8 ∙ 2,46 = 16

6.3.16. Проверяем условие прочности вала

В сечении I-I

> [s]

= 2,1,

> [s]

= 2,1,

В сечении II-II

>

[s]

= 2,1.

>

[s]

= 2,1.

6.3.17. Определим действительные запасы прочности вала

Метод эквивалентного напряжения:

В сечении I-I

n1 = [σ-1]1 / σэ1 = 57 / 29,7 = 1,9,

В сечении II-II

n1 = [σ-1]1 / σэ2 = 76 / 28,3 = 2,7.

Метод расчетного коэффициента запаса прочности:

В сечении I-I

n1 = s1 / [s] = 5,3 / 2,1 = 2,5,

В сечении II-II

n2 = s2 / [s] = 5,9 / 2,1 = 2,8.

Если взять среднее значение допускаемого коэффициента запаса прочности

[s]ср = (1,3 + 2,1) / 2 = 1,7, то получим:

В сечении I-I

n1 = s1 / [s]ср = 5,3 / 1,7 = 3,1,

В сечении II-II

n2 = s2 / [s]ср = 5,9 / 1,7 = 3,5.

Простым сравнением можно прийти к выводу, что оба метода дают близкие по точности результаты и могут применяться для проверочных расчетов вала.

-

Проверочный расчет подшипников

-

Определим отношение

А / С0 = 227,4 / 12000 = 0,019,

согласно которому находим методом интерполяции коэффициент е = 0,34.

6.4.2. Подшипник в опоре А нагружен только радиальной силой RА, а в опоре С радиальной силой RС и осевой – А. Т.к. RА < RС, то расчету подлежит подшипник в опоре С, учитывая, что этот подшипник нагружен еще осевой силой. Для опоры С определяем отношение А / RС = 227,4 / 998 = 0,23 < е = 0,34. В этом случае Х = 1,

Y = 0.

6.4.3. Определяем эквивалентную нагрузку подшипника С

QС = RС ∙ kБ ∙ kТ = 988∙1,4∙1 = 1383 Н ≈ 1,4 кН.

-

Находим номинальную долговечность более нагруженного подшипника

L = a∙(C / QС)m = 0,7∙(22 / 1,4)3 = 2716 ч.

-

Рассчитываем базовую долговечность

Lh = 106∙L / 60n = 106∙2716 / 60∙694,5 = 65200 > [Lh] = 10000ч,

что больше требуемой долговечности.