- •В.И. Абрамова, н.Н.Сергеев

- •Абрамова Влада Игоревна

- •Историческая справка

- •1. Классификация материалов

- •2. Сырье для производства конструкционных материалов

- •2.1. Материалы для производства металлов и сплавов

- •2.2. Материалы для производства пластмасс

- •2.3. Материалы для производства резиновых изделий

- •2.4. Материалы для производства клеев и герметиков

- •2.5. Материалы для производства керамики, стекла и графита

- •1. Чугуна, стали и цветных металлов

- •2. Пластмасс

- •3. Резины

- •4. Клеев и герметиков

- •5. Керамики, стекла, графита

- •3. Кристаллическое строение металлов и

- •3.1. Дефекты кристаллической решетки

- •Дефекты кристаллического строения

- •4. Кристаллизация

- •5. Полиморфные превращения

- •6. Основные свойства металлов и сплавов

- •6.1. Напряжение и деформация

- •6.1.1. Напряжение. Тензор напряжений

- •6.1.2. Деформации. Тензор деформаций

- •6.1.3. Схемы напряженного и деформированного состояния при механических испытаниях различных видов

- •6.1.4. Упругая и пластическая деформация

- •6.1.5. Механизм пластической деформации

- •6.2. Классификация механических испытаний

- •6.4. Статистическая обработка результатов механических испытаний

- •6.5. Разрушение

- •6.6. Наклеп

- •6.7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы)

- •Возврат, полигонизация и рекристаллизация

- •В зависимости от температуры при нагреве в материалах происходят процессы возврата, полигонизации и рекристаллизации.

- •7. Теория сплавов

- •7.3. Твердые растворы

- •8. Диаграммы состояния

- •8.1. Общие сведения о построении диаграмм состояния

- •8.2. Типы диаграмм состояния

- •8.2.1. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •Правило отрезков

- •8.2.2. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •8.2.3. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •Диаграмма с эвтектикой

- •Диаграмма с перитектикой

- •8.2.4. Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •А) Диаграмма с устойчивым химическим соединением

- •Б) Диаграмма с неустойчивым химическим соединением

- •8.2.5. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •8.3. Связь между свойствами сплавов и типом диаграммы

- •9. Железо и его сплавы

- •9.1. Диаграмма железо-углерод

- •9.1.1. Компоненты и фазы в системе железо - углерод

- •9.2. Стали

- •9.2.1. Влияние постоянных примесей на свойства стали

- •9.2.2. Маркировка углеродистых сталей общего назначения

- •9.2.3. Классификация и маркировка легированных сталей

- •9.3.1. Марки чугунов

- •10. Общие положения термической обработки

- •10. 1. Температура и время термической обработки

- •10.2. Классификация видов термической обработки

- •10.3. Основные виды термической обработки стали

- •10.4. Четыре основных превращения в стали

- •10.5. Образование аустенита

- •10.6. Рост аустенитного зерна

- •10.7. Распад аустенита

- •10.8. Мартенситное превращение

- •10.9. Бейнитное превращение

- •10.10. Превращения при отпуске

- •10.11. Влияние термической обработки на свойства стали

- •Классификация видов термической обработки

- •11. Химико-термическая обработка

- •12. Термомеханическая обработка

- •13. Цветные металлы и сплавы

- •13.1. Медь и ее сплавы

- •13.2. Алюминий и его сплавы

- •13.3. Титан и его сплавы

- •13.4. Антифрикционные сплавы

- •14. Неметаллические материалы

- •14.1. Понятие о неметаллических материалах и классификация полимеров

- •14.2. Особенности свойств полимерных материалов

- •14.3. Пластические массы

- •14.4. Неорганические материалы

- •14.5. Древесные материалы

- •1. Характеристика микроанализа

- •2. Методы оптической микроскопии

- •Химический состав сталей, %

- •Литература

- •Содержание

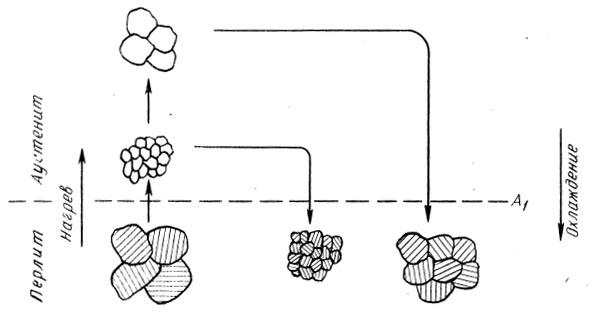

10.6. Рост аустенитного зерна

Начало перлито-аустенитного превращения сопровождается образованием первых зерен аустенита. Первые зерна аустенита образуются на границе между ферритом и цементитом — структурными составляющими перлита. Превращение начинается с образования множества мелких зерен. Размер этих зерен характеризует так называемую величину начального зерна аустенита.

Дальнейший нагрев (или выдержка) по окончании превращения вызывает рост аустенитных зерен. Рост зерна — самопроизвольно протекающий процесс, так как при этом уменьшается суммарная поверхность зерен (уменьшается поверхностная энергия), высокая температура обеспечивает лишь достаточную его скорость.

Различают два типа сталей: наследственно мелкозернистую и наследственно крупнозернистую; первая характеризуется малой склонностью к росту зерна, вторая — повышенной склонностью.

Переход через критическую точку А1 сопровождается резким уменьшением зерна (рис.50). При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет до 950—1000 °С, после чего устраняются факторы, препятствующие росту, и зерно начинает быстро расти.

У крупнозернистой стали ничто не препятствует росту зерна, который и начинается вскоре после перехода через критическую точку.

Под наследственной зернистостью следует подразумевать склонность аустенитного зерна к росту.

Рис. 50. Схеме изменения размера зерна в зависимости от нагрева в аустенитной области

Размер зерна, полученный в стали в результате той или иной термической обработки, — это так называемое действительное зерно.

Таким образом, различают:

1) начальное зерно — размер зерна аустенита в момент окончания перлито-аустенитного превращения; 2) наследственное (природное) зерно — склонность аустенитных зерен к росту; 3) действительное зерно — размер зерна аустенита в данных конкретных условиях.

Размеры перлитных зерен зависят от размеров зерен аустенита, из которых они образовались. Чем крупнее зерна аустенита, тем, как правило, большего размера перлитные зерна, образующиеся из них (рис.50). Аустенитные зерна растут только при нагреве (при последующем охлаждении они не измельчаются), поэтому максимальная температура нагрева стали в аустенитном состоянии и ее наследственная зернистость определяют окончательный размер зерна.

Укрупнение зерна аустенита в стали почти не отражается на механических свойствах таких, как твердость, сопротивление разрыву, предел текучести, относительное удлинение, но сильно снижает ударную вязкость.

10.7. Распад аустенита

Превращение аустенита в перлит заключается в распаде аустенита — твердого раствора углерода в γ-железе, на почти чистое α-желеэо и цементит:

Feγ (С) → Feα + Fe3C.

Превращение может начаться не в точке А1, а при некотором переохлаждении, когда свободная энергия феррито-карбидной смеси (перлита) окажется меньшей, чем свободная энергия аустенита.

Чем ниже температура превращения, тем больше переохлаждение, тем больше разность свободных энергий, тем быстрее происходит превращение.

В случае перлитного превращения образуются фазы, резко отличающиеся по составу от исходной: феррит, почти не содержащий углерода, и цементит, содержащий 6,67 % С. Поэтому превращение аустенит → перлит сопровождается диффузией, перераспределением углерода. Скорость диффузии резко уменьшается с понижением температуры, следовательно, с этой точки зрения увеличение переохлаждения должно замедлять превращения.

Таким образом, при увеличении переохлаждения (снижения температуры превращения) вступают в борьбу два фактора, прямо противоположно влияющие на скорость превращения.

Снижение температуры (увеличение переохлаждения), с одной стороны, увеличивает разность свободных энергий аустенита и перлита, что ускоряет превращение, а с другой, — вызывает уменьшение скорости диффузии углерода, а это замедляет превращение. Суммарное действие обоих факторов приводит к тому, что вначале с увеличением переохлаждения скорость превращения возрастает, достигает при каком-то значении переохлаждения максимума и затем убывает.

Из сказанного следует, что как только созданы надлежащие условия, зарождаются центры кристаллизации и из них растут кристаллы. Процесс этот происходит во времени и может быть изображен в виде так называемой кинетической кривой превращения, показывающей количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения (рис. 51).

Начальный период характеризуется весьма малой скоростью превращения — это так называемый инкубационный период, или период инертности. Точка а на кривой показывает момент, когда обнаруживается начало превращения (обычно это соответствует образованию 1 % перлита). На кривой степень превращения — время (рис. 51, а) видно, что скорость превращения возрастет по мере того, как развивается превращение. Максимум скорости превращения соответствует примерно тому времени, когда превратилось ~50 % аустенита. В даль-

нейшем скорость превращения уменьшается и, наконец, превращение заканчивается (точка b).

Рис. 51: а - кинетическая кривая превращения аустенита в перлит; б - кинетические кривые превращения аустенита в перлит при различных температурах (t1> t2 >...)

Скорость превращения зависит от степени переохлаждения. При малых и значительных переохлаждениях превращение происходит медленно, так как малы значения скорости роста кристаллов и числа образующихся центров кристаллизации (рис. 51, б); в первом случае — из-за малой разности свободных энергий, во втором — из-за малой диффузионной подвижности атомов. При максимальной скорости превращения кинетические кривые идут круто вверх, и превращение заканчивается за малый отрезок времени.

На рис. 51, б показана серия кинетических кривых, подобных приведенной на рис. 51, а, но относящихся к разным температурам (разным степеням переохлаждения).

При высокой температуре t1, (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода (отрезок от начала координат до точки a) и время превращения (отрезок от начала координат до точки b), т. е. при увеличении степени переохлаждения, скорость превращения возрастает, и поэтому продолжительность инкубационного периода и продолжительность всего превращения сокращаются. Максимум скорости

превращения соответствует температуре t4 , дальнейшее снижение температуры приведет уже к уменьшению скорости превращения.

Если нанести на диаграмму отрезки кривых аустенито-перлитного превращения, соответствующие началу превращения (время «инкубационного периода») и концу превращения, т. е. точки а и b расположить по вертикали по мере снижения температуры, то получим диаграмму, приведенную на рис. 52.

Кривая начала превращения в зависимости от степени переохлаждения покажет время, когда превращение практически не наблюдается, т. е. когда имеем переохлажденный аустенит. Мерой его неустойчивости может служить отрезок от оси ординат до кривой начала превращения при 500 - 600 °С (температура t4), когда этот отрезок имеет минимальные размеры, т. е. аустенит начинает превращаться в перлит через наиболее короткий промежуток времени.

Вторая кривая показывает время, необходимое при данном переохлаждении для полного превращения аустенита в перлит. При 500-600 °С это время также минимально. Следует указать, что по горизонтали шкала логарифмическая. Это сделано для удобства изображения, так как слишком различны скорости образования перлита около критической точки и у изгиба кривой. В первом случае (для углеродистой стали) превращение заканчивается через несколько десятков минут (тысячи секунд), а во втором случае оно происходит за одну - две секунды.

Горизонтальная линия Мн показывает температуру начала бездиффузионного мартенситного превращения.

Механизм этого превращения отличается от механизма образования перлита, и будет рассматриваться ниже.

На рис. 52 показано время превращения аустенита в перлит в зависимости от степени переохлаждения, т. е. превращение переохлажденного аустенита при постоянной температуре. Поэтому такие диаграммы обычно называют диаграммами изотермического превращения аустенита. Кривые на диаграмме изотермического превращения аустенита имеют вид буквы С, поэтому их часто называют С- образными или просто С - кривыми.

Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходил процесс его распада (рис. 53).

При высоких температурах, т. е. при малых степенях переохлаждения, получается достаточно грубая (легко дифференцируемая под

микроскопом) смесь феррита и цементита. Эта смесь называется перлитом (рис. 53, а).

Рис. 52. Диаграмма изотермического превращения аустенита (построена по кривым изотермического превращения на рис. 51)

При более низких температурах и, следовательно, при больших степенях переохлаждения дисперсность структур возрастает, и твердость продуктов повышается. Такой более тонкого строения перлит получил название сорбита (рис. 53, б).

Рис. 53. Структура эвтектоидной стали в зависимости от температуры распада аустенита: а — перлит, распад при 700 °С, х 7500; б—сорбит, распад при 650 оС, х7500; в — троостит, распад при 600 оС, х 15 000

При еще более низкой температуре (что соответствует изгибу С-кривой) дисперсность продуктов еще более возрастает, и дифференцировать под оптическим микроскопом отдельные составляющие феррито-цементитной смеси становится почти невозможно, но при наблюдении под электронным микроскопом пластинчатое строение обнаруживается вполне четко (рис. 53, в). Такая структура называется трооститом.

Таким образом, перлит, сорбит и троостит — структуры с одинаковой природой (феррит + цементит), отличающиеся степенью дисперсности феррита и цементита.

Перлитные структуры могут быть двух типов: зернистые (цементит в них находится в форме зернышек) или пластинчатые (в форме пластинок).

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры, который создает условия для образования более однородной структуры, способствует появлению пластинчатых структур. Неоднородный аустенит при всех степенях переохлаждения дает зернистый перлит, следовательно, нагрев до невысокой температуры (для заэвтектоидной стали ниже Ас3) приводит при охлаждении к образованию зернистого перлита. Вероятно, оставшиеся не растворенными в аустените частицы, являющиеся дополнительными центрами кристаллизации, способствуют образованию зернистого цементита.

Таким образом, при исходном нагреве до 900 °С получился пластинчатый перлит, причем более низкая температура превращения дает более дисперсную структуру. В той же стали при тех же температурах превращения, но после невысокого нагрева (780 °С), получился зернистый перлит. Размер зерен цементита мельче при более низкой температуре превращения.

Следовательно, размер цементитных частиц зависит от температуры превращения аустенита, а форма цементита — от температуры нагрева (температуры аустенизации).

Превращения выше и ниже изгиба С-кривой отличаются по кинетике превращения и по форме продуктов распада.

Выше изгиба С-кривой, т. е. при малых переохлаждениях, превращение начинается из немногих центров, и кристаллы перлита растут до столкновения. Ниже изгиба С-кривой возникает игольчатая микроструктура, образуются иглы-пластины, рост которых ограничен,

и превращение происходит главным образом путем появления новых кристаллов.

Образующаяся ниже изгиба С-кривой игольчатая структура получила название бейнит. Превращение аустенита в бейнит имеет общие черты с перлитным и мартенситным превращениями, поэтому с бейнитным превращением следует познакомиться после изучения превращения аустенита в мартенсит.

В зависимости от содержания углерода и степени переохлаждения существуют следующие области превращения аустенита:

I — превращение аустенит → перлит;

II — предварительное выделение феррита и затем превращение аустенит → перлит;

III — предварительное выделение цементита и затем превращение аустенит → перлит;

IV — превращение аустенит → бейнит;

V — превращение аустенит →мартенсит и распад остаточного аустенита с образованием бейнита;

Рис.54. Наложение на диаграмму изотермического распада аустенита кривых охлаждения. Схемы структур и их твердость

VI — превращение аустенит → мартенсит;

VII — переохлажденный аустенит сохраняется без превращения.

Р ис.

55.

Мартенсит, Х500

ис.

55.

Мартенсит, Х500

После рассмотрения процесса превращения аустенита при постоянной температуре и разных степенях переохлаждения можно перейти к рассмотрению процесса распада аустенита при непрерывном охлаждении, когда сталь, нагретая до аустенитного состояния, охлаждается с разной скоростью.

Диаграмма изотермического распада аустенита строится в координатах температура—время; в этих же координатах изображаются и кривые охлаждения.

Наложим на диаграмму изотермического распада аустенита кривые охлаждения (рис. 54).

Линия v1, характеризующая медленное охлаждение, пересечет линии диаграммы в точках a1 и b1 . При этих температурах, соответствующих положениям точек a1 и b1, и произойдет превращение. Продуктом превращения будет перлит с низкой твердостью (крупнопластинчатый).

При более быстром охлаждении кривые v2 и v3 пересекают линии диаграммы при более низких температурах (точки a2 и b2, a3 и b3), образуя более дисперсные продукты.

Из этого построения видно, что чем больше скорость охлаждения, тем при более низкой температуре произойдет превращение, и поэтому тем более дисперсными и твердыми будут продукты превращения.

Если же охлаждать аустенит с большой скоростью (v5), то превращение в верхнем районе температур не успеет произойти, аустенит переохладится до низких температур и произойдет его превращение в мартенсит, т. е. такое охлаждение приведет к закалке.

Следовательно, чтобы закалить сталь, ее следует охлаждать с такой скоростью, чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

Из рис.54 видно, что все скорости, большие, чем vк (vк — кривая охлаждения, касательная к выступу С-кривой), приводит к образованию мартенсита, а меньшие — к распаду аустенита в верхнем районе температур.

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Чтобы закалить сталь, ее следует охлаждать со скоростью не меньшей, чем критическая. Чем правее лежит кривая начала превращения, тем меньше величина vк. Другими словами, чем медленнее происходит превращение аустенита в перлит, тем легче переохладить аустенит до температур мартенситного превращения и тем меньше критическая скорость закалки.

Если охлаждать со скоростью, немного меньшей критической, то аустенит в верхнем районе температур превратится лишь частично, и структура будет состоять из продуктов превращения в верхнем районе температур (троостит (рис.57, а)) и мартенсита (рис 55).