- •Министерство образования и науки

- •Содержание

- •1 Требования к оформлению текстовых учебных документов

- •1.2 Структурные элементы учебных документов

- •1.3 Требования к содержанию структурных элементов

- •1.4 Построение текста

- •1.5 Разделы, подразделы и пункты

- •1.6 Иллюстрации

- •1.7 Формулы и обозначения единиц физических величин

- •1.8 Таблицы

- •1.9 Диаграммы и графики

- •1.10 Ссылки на источники информации

- •1.11 Приложения

- •2 Требования к оформлению графических учебных документов

- •2.1 Общие положения

- •2.2 Виды изделий

- •2.3 Виды и комплектность конструкторских документов

- •2.4 Стадии разработки

- •2.5 Линии, применяемые на чертеже

- •2.6 Форматы

- •2.7 Основные надписи

- •2.8 Масштабы

- •2.9 Изображения на чертеже – виды, разрезы, сечения

- •2.10 Виды

- •2.11 Разрезы

- •2.12 Выносные элементы

- •2.13 Условности и упрощения при выполнении чертежей

- •2.14 Графическое обозначение материалов в сечениях

- •2.15 Нанесение размеров

- •2.16 Основные сведения о допусках и посадках

- •2.17 Нанесение предельных отклонений размеров

- •2.18 Указание на чертежах допусков форм и расположения поверхностей

- •2.19 Обозначение шероховатости поверхности

- •2.20 Нанесение на чертеже обозначений покрытий, термической и других видов обработки

- •2.21 Правила нанесения на чертежах надписей, технических требований и таблиц

- •2.22 Обозначение материалов на чертежах изделий

- •2.23 Разъемные соединения

- •2.24 Неразъемные соединения

- •2.25 Правила выполнения схем

- •2.26 Основные требования к чертежам

- •3. Обозначение учебных документов

- •3.1 Общие положения

- •3.2 Индекс вида обучения

- •3.3 Индекс специальности

- •3.4 Индекс дисциплины

- •3.5 Индекс отрасли

- •3.6 Индекс вида работы

- •3.7 Порядковый регистрационный номер

- •3.8 Марка разрабатываемого изделия

- •3.9 Порядковые номера сборочных единиц и деталей

- •Примеры выполнения титульных, заглавного и последующего листов текстовых учебных документов

- •Примеры выполнения графических учебных документов

2.19 Обозначение шероховатости поверхности

Рассматривая поверхность детали, можно заметить, что она не во всех местах одинаковая и имеет неровности в виде мелких выступов и впадин. Совокупность этих неровностей, образующих рельеф поверхности на определенной базовой длине l, с относительно малыми шагами, называется шероховатостью.

Детали могут иметь различную шероховатость поверхностей, которая зависит от материала и технологического процесса изготовления деталей. На одних поверхностях деталей шероховатость видна даже невооруженным глазом, на других – только с помощью приборов.

Шероховатость поверхности является одной из основных характеристик качества поверхности детали и оказывает влияние на эксплуатационные показатели машин. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования.

Термины и определения основных понятий по шероховатости поверхности устанавливает ГОСТ 25142-82. Параметры и характеристики шероховатости поверхности устанавливает ГОСТ 2789-73.

ГОСТ 2.309-73 устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий.

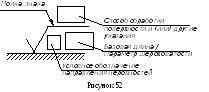

Структура

обозначения шероховатости поверхности

приведена

на рисунке 52.

Структура

обозначения шероховатости поверхности

приведена

на рисунке 52.

При применении знака без указания параметра и способа обработки его изображают без полки.

Шероховатость поверхности характеризуется одним из следующих параметров: средним арифметическим отклонением профиля (Ra) или высотой неровностей профиля по десяти точкам (Rz). Значения этих параметров определяются в пределах некоторого участка поверхности, длина которого называется базовой длиной (l).

Измерение величин, определяющих значение Ra и Rz, производится при помощи специальных приборов – профилометров.

В

обозначении шероховатости поверхности

применяют один из знаков, изображенных

на рисунке 53.

обозначении шероховатости поверхности

применяют один из знаков, изображенных

на рисунке 53.

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1,5...5)h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже. В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак, изображенный на рисунке 53а. В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак, изображенный на рисунке 53б. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак, изображенный на рисунке 53в с указанием значения параметра шероховатости. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком, изображенным на рисунке 53в без указания параметра шероховатости и полки.

Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости, например: Ra0,4; Rz50.

При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений.

Способ обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности (рис.54).

Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. Допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях (рис.55).

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рис. 56).

Размеры

и толщина линий знака в обозначении

шероховатости, вынесенном в правый

верхний угол чертежа, должны быть

приблизительно в 1,5 раза больше, чем в

обозначениях, нанесенных на изображении.

Обозначение

шероховатости, одинаковой для части

поверхностей изделия, может быть помещено

в правом верхнем углу чертежа,

вместе

с условным обозначением (

Размеры

и толщина линий знака в обозначении

шероховатости, вынесенном в правый

верхний угол чертежа, должны быть

приблизительно в 1,5 раза больше, чем в

обозначениях, нанесенных на изображении.

Обозначение

шероховатости, одинаковой для части

поверхностей изделия, может быть помещено

в правом верхнем углу чертежа,

вместе

с условным обозначением ( ).

Это означает, что все поверхности,

на которых на изображении не нанесены

обозначения шероховатости

или знак (

).

Это означает, что все поверхности,

на которых на изображении не нанесены

обозначения шероховатости

или знак ( )

должны иметь шероховатость, указанную

перед

условным обозначением (

)

должны иметь шероховатость, указанную

перед

условным обозначением ( ).

Размеры знака, взятого в скобки,

должны быть одинаковыми с размерами

знаков, нанесенных на изображении.

Обозначение шероховатости одной и той

же поверхности

наносят один раз, независимо от числа

изображений. Обозначения шероховатости

симметрично расположенных элементов

симметричных изделий наносят один раз.

).

Размеры знака, взятого в скобки,

должны быть одинаковыми с размерами

знаков, нанесенных на изображении.

Обозначение шероховатости одной и той

же поверхности

наносят один раз, независимо от числа

изображений. Обозначения шероховатости

симметрично расположенных элементов

симметричных изделий наносят один раз.

Если шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносят один раз в соответствии с рисунком 57. Диаметр вспомогательного знака j – 4 - 5 мм.

Среднее арифметическое отклонение профиля Ra должно выбираться из ряда 100; 80; 63; 50; 40; 32; 25; 20; 16; 12,5; 10; 8; 6,3; 5; 4; 3,2; 2,5; 2; 1,6; 1,25; 1,0; 0,8; 0,63; 0,5; 0,4; 0,32; 0,25; 0,2; 0,16; 0,125; 0,1; 0,08; 0,063; 0,05; 0,04; 0,032; 0,025; 0,02; 0,016; 0,012.

Высота неровностей профиля по 10 точкам Rz должна выбираться из ряда: 1600; 1250; 1000; 800; 630; 500; 400, 320; 250; 200, 160; 125; 100; 80; 63; 50, 40; 32; 25; 20; 16; 12,5; 10; 8,0; 6,3; 5,0; 4,0; 3,2; 2,5; 2,0; 1,6; 1,25; 1,0; 0,8; 0,63; 0,5; 0,4; 0,32; 0,25; 0,2, 0,16; 0,125; 0,1; 0,08; 0,063; 0,05; 0,04; 0,032, 0,025.

Шероховатость поверхности зависит от свойств обрабатываемого материала, от инструмента, которым ведется обработка поверхности, а также от технологического процесса и режима выполнения той или иной операции обработки. Таблица 10 ориентировочно иллюстрирует шероховатость поверхностей, получаемых в результате различных технологических процессов их обработки.

Таблица 10 – Шероховатость поверхности при механических методах обработки

|

Поверхности |

Методы обработки |

Параметры шероховатости | ||||||||||||||

|

Rz |

Ra |

Rz | ||||||||||||||

|

320 |

160 |

80 |

40 |

20 |

2,5 |

1,25 |

0,63 |

0,32 |

0,16 |

0,08 |

0,04 |

0,1 | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 | |

|

Наружные цилиндрические |

Обтачивание |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Шлифование |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Притирка |

Грубая |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Средняя |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкая |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Продолжение таблицы 10 | ||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 | |

|

|

Отделка абразивным полотном |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Обкатывание роликом |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Суперфиниширование |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Внутренние цилиндрические |

Растачивание |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Сверление |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Зенкерование |

Черновое |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Развертывание |

Нормальное |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Точное |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Протягивание |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Внутреннее шлифование |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Калибрование шариком |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Притирка |

Грубая |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Средняя |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкая |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Хонингование |

Нормальное |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Зеркальное |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Плоскости |

Строгание |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Цилиндрическое фрезерование |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Торцовое фрезерование |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Торцовое точение |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Плоское шлифование |

Предварит. |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Чистовое |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Притирка |

Грубая |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

Средняя |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Тонкая |

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

Таблица 11 – Параметры шероховатости отверстий и валов в зависимости от точности изготовления (система отверстия)

|

Размеры, мм |

Св. 630 до 1000 |

Параметры шероховатости поверхности, мкм |

Rz 40 |

- |

Rz 40 |

Rz 20 |

Rz 20 |

- |

Rz 40 |

Rz 40 |

Rz 80 |

Rz 80 |

Rz 80 |

Rz 80 |

Rz 80 |

Rz 160 | ||||||

|

Св. 500 до 630 |

Rz 20 |

Rz 40 | |||||||||||||||||||||

|

Св. 360 до 500 |

Rz 20 |

Ra 2,5 |

Rz 20 |

Rz 20 |

Rz 20 |

Rz 40 |

Rz 20 |

Rz 40 |

Rz 40 | ||||||||||||||

|

Св. 260 до 360 |

Ra 2,5 |

Rz 20 | |||||||||||||||||||||

|

Св. 180 до 260 |

Ra 2,5 |

Rz 80 | |||||||||||||||||||||

|

Св. 120 до 180 |

Ra 2,5 | ||||||||||||||||||||||

|

Св. 80 до 120 |

Ra 2,5 |

Ra 2,5 |

Rz 20 |

Rz 20 |

Rz 40 | ||||||||||||||||||

|

Св. 50 до 80 |

Ra 2,5 |

Ra 2,5 |

Ra 2,5 |

Rz 20 | |||||||||||||||||||

|

Св. 30 до 50 |

Ra 1,25 |

Ra 1,25 |

Rz 40 | ||||||||||||||||||||

|

Св. 18 до 30 |

Ra 1,25 | ||||||||||||||||||||||

|

Св. 10 до 18 |

Ra 1,25 |

Ra 1,25 |

Ra 2,5 |

Ra 2,5 |

Ra 2,5 | ||||||||||||||||||

|

Св. 6 до 10 |

Ra 0,63 |

Ra 1,25 |

Ra 2,5 |

Rz 20 |

Rz 40 | ||||||||||||||||||

|

Св. 3 до 6 |

Ra 0,63 | ||||||||||||||||||||||

|

От 1 до 3 |

Ra 0,63 |

Ra 0,63 |

Ra 1,25 |

- |

Ra 1,25 |

Rz 20 | |||||||||||||||||

|

Допуск |

Н7 |

u7 |

r6, s6 |

n6, k6, js6 |

h6 |

g6 |

f7 |

e7 |

Н8 |

s7, u8 |

H8, H9 |

u8, x8, s8 |

h8, h9 |

e8, f9, e9 |

d9 |

H11 |

h11, d11 |

b11, c11 |

H12 |

h12, b12 | |||

|

Отв-е |

Вал |

Отв-е |

Вал |

Отв-е |

Вал |

Отв-е |

Вал |

Отв-е |

Вал | ||||||||||||||

|

Ква-ли-тет |

6-7 |

7-8 |

8-9 |

11 |

12 | ||||||||||||||||||

Шероховатость поверхности зависит от требуемой точности изготовления, а также от допуска размеров поверхности. В таблице 11 приведены параметры шероховатости поверхностей отверстий и валов в зависимости от точности изготовления, а в таблицах 12 и 13 – параметры шероховатости типовых поверхностей деталей.

Таблица 12 – Параметры шероховатости поверхностей деталей

|

Параметры шероховатости, мкм |

Типовые поверхности и детали |

|

1 |

2 |

|

Rz 320 иRz 160 |

Нерабочие контуры деталей. Поверхности деталей, устанавливаемые на бетонных, кирпичных и деревянных основаниях |

|

Rz80 |

Отверстия на проход крепежных деталей. Выточки, проточки. Отверстия масляных каналов на силовых валах. Кромки деталей под сварные швы. Опорные поверхности пружин сжатия. Подошвы станин, корпусов, лап |

|

Rz 40 |

Внутренний диаметр шлицевых соединений (нешлифованных). Свободные несопрягаемые торцовые поверхности валов, муфт, втулок |

|

Rz 20 |

Торцовые поверхности под подшипники качения. |

|

Поверхности втулок, колец, ступиц, прилегающие к другим поверхностям, но не являющиеся посадочными. | |

|

Нерабочие торцы валов, втулок, планок | |

|

Ra2,5 |

Шаровые поверхности ниппельных соединений. Канавки под уплотнительные резиновые кольца для подвижных и неподвижных торцовых соединений. Радиусы скругления на силовых валах. Поверхности осей для эксцентриков. Опорные плоскости реек |

|

Ra1,25 |

Поверхности разъема герметичных соединении без прокладок или со шлифованными металлическими прокладками. Наружные диаметры шлицевого соединения Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников и др.) с допуском зазора-натяга 25 - 40 |

|

Продолжение таблицы 12 | |

|

1 |

2 |

|

|

Цилиндры, работающие с резиновыми манжетами. Отверстия подшипников скольжения. Трущиеся поверхности малонагруженных деталей |

|

Ra 0,63 |

Притираемые поверхности в герметичных соединениях. Поверхности зеркала цилиндров, работающих с резиновыми манжетами. Торцовые поверхности поршневых колец диаметром менее 240 мм. Валы в пригоняемых и регулируемых соединениях с допуском зазора-натяга 7 - 25 мкм. Трущиеся поверхности нагруженных деталей. Посадочные поверхности 7-го квалитета с длительным сохранением заданной посадки: оси эксцентриков, точные червяки, зубчатые колеса. Сопряженные поверхности бронзовых зубчатых колес. Рабочие шейки распределительных валов. Штоки и шейки валов в уплотнениях |

|

Ra 0,32 |

Шейки валов: 5-го квалитета диаметром св. 1 до 30 мм; 6-го квалитета диаметром св. 1 до 10 мм. Валы в пригоняемых и регулируемых соединениях (шейки шпинделей, золотники) с допуском зазора-натяга 16 - 25 мкм. Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников) с допуском зазора-натяга 4 - 7 мкм. Трущиеся элементы сильно нагруженных деталей. |

Таблица 13 – Параметры шероховатости рабочей поверхности резьбы, мкм

|

Резьба |

Рабочая поверхность |

Параметры шероховатости |

|

Метрическая, дюймовая, коническая |

Наружная |

Rz20 |

|

Внутренняя |

Rz20 | |

|

Трапецеидальная, упорная, прямоугольная |

Наружная |

Ra 2,5 |

|

Внутренняя |

Rz 20 |