материалы по метрологии / 100101.65 – Сервис 6. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

.pdf

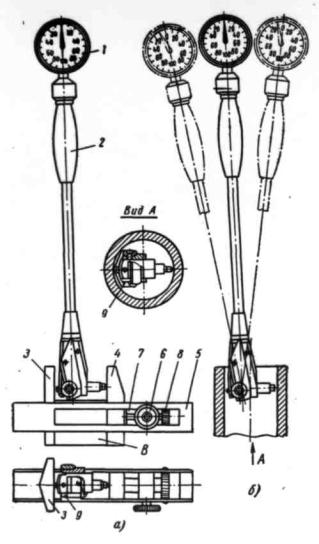

сечениях (1, 2 и 3). Ошибка в положении стрелки при проверке нуля не должна превышать одного деления шкалы.

Рис.5.3. Схема измерения индикаторным нутромером

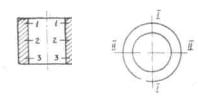

Алгебраическая разность между показаниями индикатора в направлениях I и II характеризует отклонение от круглости (овальность);

разность показаний вдоль оси отверстия указывает на отклонение от прямолинейности образующей или конусообразность отверстия.

Рис.5.4. Схема измерений

7.3.Порядок выполнения работы

1.Изучить конструкцию, регулирование и настройку индикаторного нутромера и дать его схему.

2.Дать эскиз детали с указанием размеров, подлежащих измерению, а

также трех сечений (1, 2 и 3) и двух взаимно перпендикулярных направлений

(I или II).

3.Набрать блок концевых мер длины в струбцину.

4.Подобрать и установить сменный наконечник нужного размера.

5.Настроить индикаторный нутромер на проверяемый размер по блоку концевых мер длины.

6.Измерить отверстие в трех сечениях и двух взаимно перпендикулярных направлениях.

7.Результаты измерений представить в виде таблицы.

8.Определить погрешность формы отверстия.

9.Найти по таблицам ЕСДП допускаемые отклонения и подсчитать предельные размеры.

Дать заключение о годности размеров деталей.

5.4.Оформление отчета

1.Дать эскиз измеряемой детали.

2.Дать схему измерения отверстия с указанием сечений и направлений, в которых производится измерение.

3.Дать схему расположения полей допусков измеряемых размеров с расчетом их предельных размеров.

4.Заполнить таблицу результатов измерений и величин погрешностей формы отверстия.

5.Дать схему устройства индикаторного нутромера и его метрологические характеристики.

Лабораторная работа № 6

ИЗУЧЕНИЕ СТАТИСТИЧЕСКОГО МЕТОДА ОЦЕНКИ ПАРТИИ ДЕТАЛЕЙ

6.1.Устройство рычажной скобы

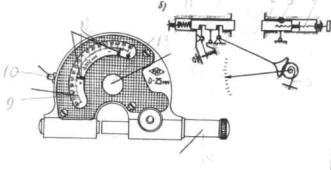

Рычажная скоба представляет собой рычажно-зубчатый прибор для измерения методом сравнения наружных размеров и отклонения изделий от правильной геометрической формы. Общий вид и принципиальная схема рычажной скобы приведены на рис. 6.1. Измеряемая деталь устанавливается между подвижной пяткой 1 и переставной регулируемой пяткой 2, которая после соответствующей установки скобы на нужный размер винтом 4

закрепляется стопором 3. Измерительное усилие порядка 7 ± 2 Н (700± 200г)

для рычажных скоб с ценой деления 0,002 мм и пределами показаний по шкале ± 0,08 мм создается пружиной 11. Для отвода подвижной пятки при установке и снятии детали и для проверки стабильности показаний прибора служит арретир 10.

Перемещение подвижной пятки 1 в результате изменения размера детали вызывает поворот рычага 8, на конце которого имеется зубчатый сектор, находящийся в зацеплении с зубчатым колесом 6.

Рис 6.1. Общий вид и принципиальная схема рычажной скобы

На ось зубчатого колеса посажена стрелка 7 прибора, отмечающая на шкале 9 соответствующее показание. Пружинный волосок 5 устраняет мертвый ход в зубчатой передаче, обеспечивая сцепление только по одной стороне зубьев. Подвижные стрелки-указатели (индексы) 12

устанавливаются на заданные пределы измерения специальным ключом,

входящим в отверстие втулок, закрытых колпачком 13. Установочный винт закрывается колпачком 14.

Передаточное отношение i скобы определяется выражением

i = b / a x 2L / m z

где b и а - соответственно длинное и короткое плечи рычага 8; L - длина стрелки 7;

т, z — модуль и число зубьев зубчатого колеса 6.

6.2. Измерение на приборе

При измерениях рычажную скобу устанавливают на нуль по блоку плоскопараллельных концевых мер длины, размер которого соответствует номинальному размеру или середине поля допуска контролируемой детали.

Для этого, отвинтив колпачок 14 (рис. 6.1) и отпустив стопор 3, вращением головки винта 4 перемещают переставную пятку 2 и вводят между измерительными поверхностями скобы подготовленный блок концевых мер.

Затем перемещают пятку 2 до соприкосновения измерительных поверхностей блока и рычажной скобы и установки стрелки 7 на нуль по шкале 9, после чего стопор 3 закрепляют. Нажимая 2—3 раза на арретир 10, убеждаются в стабильности нулевой установки прибора и вынимают блок концевых мер.

Блок концевых мер следует разобрать, меры промыть бензином,

протереть и уложить в соответствующие гнезда ящика набора.

Нажимая на арретир, вводят между измерительными поверхностями скобы контролируемую деталь и отпускают арретир. Полученное для каждой детали показание прибора ∆ j с отсчетом на глаз 0,5 деления заносят в бланк отчета.

Если при измерении детали стрелка прибора выйдет за пределы шкалы,

то такую деталь следует отложить в сторону. После окончания контроля всей партии деталей необходимо для контроля отложенных деталей перенастроить прибор, установив нулевое положение по блоку концевых мер размером, отличающимся от первоначально установленного.

Измерению подлежит партия деталей N = 100 штук. Необходимо

измерить, например, диаметр партии валов Ø 40 ( 0,075 ) и составить

0,160

заключение о их годности, а также построить кривую рассеивания размеров на основе полученных результатов измерения.

6.3.Порядок выполнения работы

1.Изучить конструкцию, регулирование и настройку рычажной скобы.

2.Дать эскиз детали с указанием на нем контролируемого размера с отклонениями.

3.Определить и записать метрологические показатели рычажной

скобы.

4.Настроить рычажную скобу на контролируемый размер, используя соответствующий блок из концевых мер длины.

5.Установить оба индекса 12 (рис. 6.1) на допускаемые предельные отклонения.

6.Произвести замеры партии деталей (примерно 100 штук) и заполнить таблице 8.1 результатов измерения.

После окончания измерений производится повторная проверка настройки рычажной скобы на нуль. При нарушении первоначальной настройки более чем на 0,5 деления шкалы измерения считаются

недействительными и повторяются. Для этого проверяется надежность закрепления всех зажимных винтов и заново производится нулевая установка рычажной скобы.

7. По действительным отклонениям, полученным в результате измерений, строят полигон распределения (график рассеивания размеров).

Таблица 6.1. Действительные отклонения ∆j от установленного значения в мкм

№ |

∆ j |

№ |

∆ j |

№ |

∆ j |

№ |

∆ j |

п/п |

|

п/п |

|

п/п |

|

п/п |

|

|

|

|

|

|

|

|

|

1 |

|

26 |

|

51 |

|

76 |

|

2 |

|

27 |

|

52 |

|

77 |

|

3 |

|

28 |

|

53 |

|

78 |

|

. |

|

. |

|

. |

|

. |

|

. |

|

. |

|

. |

|

. |

|

. |

|

. |

|

. |

|

. |

|

25 |

|

50 |

|

75 |

|

100 |

|

|

|

|

|

|

|

|

|

Для этого все отклонения группируются таким образом, чтобы можно было определить количество деталей, имеющих одинаковые отклонения. По оси абсцисс графика рассеивания размеров откладывают отклонения, а по оси ординат - количество деталей, имеющих данное отклонение. По полученным точкам строится кривая и определяется характер рассеивания. Затем проводится обработка результатов измерений.

6.4. Обработка результатов измерений

а) Составление первичной статистической сводки

Первичную статистическую сводку составляют на основании таблицы 8.1

записей отклонений ∆ j , действительных размеров деталей от номинального или установленного размера. По предельным отклонениям ∆ max и ∆ min ,

соответствующим наибольшему и наименьшему действительным размерам деталей, определяют поле рассеяния υ:

υ = ∆ max - ∆ min

Отдельные значения отклонений, резко выпадающие из общего ряда значений, в дальнейших расчетах не учитывают.

Поле рассеяния v разбивают на 6—12 интервалов при выбранной величине интервала с. При этом конечные предельные отклонения крайних интервалов можно выбрать округленными, несколько выходящими за отклонения ∆ max и ∆min.

Установленные предельные значения интервалов заносят в статистическую сводку. После этого разносят величины отклонений из таблицы 6.1 результатов измерений по соответствующим интервалам,

отмечая черточкой в графе “Число случаев” против соответствующего интервала каждое входящее в него отклонение. При этом следует считать,

что отклонения, соответствующие конечному значению данного интервала,

входят в этот интервал. Затем подсчитывают число случаев (частоту ni)

попадания отклонений в каждый интервал (табл. 6.2).

Например, при изучении погрешности изготовления наружного

диаметра партии валов Ø 40 0,075 согласно табл. 8.1 результатов измерения

0,160

действительные предельные отклонения составляют: s = - 42 мкм, i = - 182 мкм.

Поле рассеяния υ составит:

υ = υs – υi = -42- (-182) = 140 мкм

|

|

|

|

|

Таблица 6.2 |

|

Таблица расчета характеристик распределения |

|

|||

|

|

|

|

|

|

Интервалы отклонений от |

Середина |

Число |

х i n i |

х i2 n i |

|

номинального размера |

интервала, |

случаев |

|

|

|

от |

до |

х i |

(частота), |

|

|

|

|

|

n i |

|

|

-40 |

-60 |

-50 |

2 |

-110 |

5000 |

-60 |

-80 |

-70 |

10 |

-700 |

49000 |

-80 |

-100 |

-90 |

18 |

-1620 |

145800 |

-100 |

-120 |

-110 |

32 |

-3250 |

387200 |

-120 |

-140 |

-130 |

22 |

-2860 |

371800 |

-140 |

-160 |

-150 |

10 |

-1500 |

225000 |

-160 |

-180 |

-170 |

5 |

-850 |

144500 |

-180 |

-200 |

-190 |

1 |

-190 |

36100 |

|

|

|

N = 100 |

∑х i n i= |

∑х i2 n i = |

|

|

|

|

= - 11340 |

= 1364400 |

Разбив поле рассеивания на интервалы через с = 20 мкм, рассчитывают в табл. 6.2 величины, нужные для определения статистических характеристик.

б) Расчет статистических характеристик

Важнейшими статистическими характеристиками отклонений размера как случайной величины являются среднее арифметическое значение χ и

среднее квадратичное отклонение σ. Расчет этих значений производится следующим образом:

|

|

xini |

|

xi2ni |

|

|

|

|

|

|

|

|

|

|

2 |

|

|||

|

, |

|

, |

||||||

N |

N |

|

|||||||

|

|

|

|

|

|

|

|||

где х i — значение середины отклонений i-го интервала;

n i — частота — число деталей в данном интервале отклонений;

N — общее число деталей в партии.

Для нашего примера (табл. 6.2) определяем статистические характеристики:

xini 11340 113мкм, N 100

|

xi2ni |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1364400 |

|

|

|

|

|||

|

|

|

2 |

2 |

|

|

|

||||

|

|

|

|

875 29,6мкм |

|||||||

|

N |

|

|

|

|

113 |

|

||||

|

|

||||||||||

|

|

|

|

100 |

|

|

|

|

|||

Соответствующий полигон распределения представлен на рис. 6.2.

в) Построение полигона распределения

По значениям хi и ni в выбранном масштабе строят на миллиметровке полигон распределения отклонений от номинального размера (рис. 6.2); на оси абсцисс наносят в целесообразном масштабе интервалы отклонений из их середин, соответствующих значениям хi , восстанавливают перпендикуляры, длины которых пропорциональны n. Предварительно на ось ординат у, соответствующую номинальному размеру детали (∆j=0), наносят масштаб частоты n. Вершины перпендикуляров отдельных интервалов соединяют линиями и получают полигон распределения отклонений (рис. 6.2, полигон 1). На полигоне проводят ось, соответствующую координате центра группирования, которая будет служить осью симметрии для построения кривой нормального распределения.

На полигоне наносят также вертикальные линии, соответствующие предельным отклонениям заданного поля допуска.

г) Построение кривой нормального распределения

Для сравнения полученного характера распределения партии деталей с нормальным распределением строят на графике полигона кривую