материалы по метрологии / 100101.65 – Сервис 6. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

.pdf4. Рассчитать номинальные размеры проходной d тах и непроходной d т1п сторон скобы. Выбрать по табл. 1 значения отклонений Z1 и Y1 и

допуска H1 калибра. Определить по формулам и вписать в бланк отчета предельные допустимые размеры проходной и непроходной сторон и границу износа проходной стороны скобы.

5. Измерить проходную сторону скобы:

а) определить длины отдельных концевых мер, входящих в блок,

размер которого равен наибольшему предельному размеру проходной стороны новой скобы с точностью до 0,01 мм;

б) выбрать из набора меры требуемых длин. Меры очистить от смазки, протереть салфеткой, смоченной бензином, насухо протереть чистой салфеткой и притереть в блок.

Измерительные поверхности блока и скобы протереть салфеткой,

смоченной бензином, и сухой чистой салфеткой;

в) ввести блок между измерительными поверхностями проходной стороны скобы. Если блок не входит в скобу, входит туго или свободно,

необходимо пересоставить блок, уменьшая или увеличивая его размер сначала на 0,01, а затем на 0,005 мм, добиваясь плавного и плотного перемещения блока в скобе при незначительном усилии и отсутствии зазора (припасовка);

г) записать в бланк отчета результат измерения, т. е. размер

(суммарное значение) блока концевых мер и номинальные значения отдельных мер, входящих в блок.

6.Аналогично измерить непроходную сторону скобы.

7.Показать результаты измерения преподавателю.

8.Разобрать блоки концевых мер. Меры протереть салфеткой,

смоченной бензином, затем чистой салфеткой и уложить в соответствующие гнезда ящика набора.

9. Записать в бланк отчета данные о применяемых концевых мерах

(завод-изготовитель, номер набора, класс и разряд).

1.5.Оформление отчета

1.Дать заключение о годности проходной и непроходной сторон скобы, сравнивая действительные (измеренные) размеры скобы с предельными допустимыми стандартными их значениями.

2.Выполнить схему полей допусков проходной и непроходной сторон калибра-скобы с указанием их номинальных размеров и предельных отклонений.

3.Указать на эскизе скобы исполнительные размеры сторон скобы.

Такими размерами являются наименьшие предельные размеры сторон скобы с одним положительным верхним отклонением, равным допуску на изготовление калибра. Например, ПР исп = 8,943+ 0,006 ; НЕ исп =8,867 + 0,006.

Таблица 1.1. ГОСТ 2485381.Допуски и отклонения калибров,

мкм

|

|

|

ОБОЗНАЧЕНИЯ .2.1)РИС.СМ( |

|

|

|

Интервалы размеров, мм |

|

|

|

|

||||

КВАЛИТЕТ |

ДОПУСКА |

ДЕТАЛИ |

|

|

|

|

|

|

|

|

|

Допуск |

формы |

||

6-10 |

10- |

18- |

30- |

50- |

80- |

120- |

180- |

250- |

|||||||

|

|

|

|

|

|

||||||||||

|

|

|

|

|

18 |

30 |

50 |

80 |

120 |

80 |

250 |

315 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Z |

1,5 |

2 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

6 |

- |

|

|

|

|

|

Y |

1 |

1,5 |

1,5 |

2 |

2 |

3 |

3 |

4 |

5 |

- |

|

|

|

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

2 |

3 |

- |

|

|

|

6 |

|

Z1 |

2 |

2,5 |

3 |

3,5 |

4 |

5 |

6 |

7 |

8 |

- |

|

|

|

|

Y1 |

1,5 |

2 |

3 |

3 |

3 |

4 |

4 |

5 |

6 |

- |

|

||

|

|

|

|

||||||||||||

|

|

|

H,Hs |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

7 |

8 |

IT1 |

|

|

|

|

|

H1 |

2,5 |

3 |

4 |

4 |

5 |

6 |

8 |

10 |

12 |

IT2 |

|

|

|

|

|

Hp |

1 |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

3,5 |

4,5 |

6 |

IT1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Z, Z1 |

2 |

2,5 |

3 |

3,5 |

4 |

5 |

6 |

7 |

8 |

- |

|

|

|

|

|

Y,Y1 |

1,5 |

2 |

3 |

3 |

3 |

4 |

4 |

6 |

7 |

- |

|

|

|

7 |

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

3 |

4 |

- |

|

|

|

|

H,H1 |

2,5 |

3 |

4 |

4 |

5 |

6 |

8 |

10 |

12 |

IT2 |

|

||

|

|

|

|

||||||||||||

|

|

|

Hs |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

7 |

8 |

IT1 |

|

|

|

|

|

Hp |

1 |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

3,5 |

4,5 |

6 |

IT1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Z, Z1 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

12 |

14 |

- |

|

|

|

|

|

Y,Y1 |

3 |

4 |

4 |

5 |

5 |

6 |

6 |

7 |

9 |

- |

|

|

|

8 |

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

4 |

6 |

- |

|

|

|

|

H |

2,5 |

3 |

4 |

4 |

5 |

6 |

8 |

10 |

12 |

IT2 |

|

||

|

|

|

|

||||||||||||

|

|

|

H1 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

IT3 |

|

|

|

|

|

Hs,Нp |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

7 |

8 |

IT1 |

|

|

|

|

|

Z, Z1 |

7 |

8 |

8 |

11 |

13 |

15 |

18 |

21 |

24 |

- |

|

|

|

|

|

Y,Y1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

- |

|

|

|

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

4 |

6 |

- |

|

|

|

9 |

|

H |

2,5 |

3 |

4 |

4 |

5 |

6 |

8 |

10 |

12 |

IT2 |

|

|

|

|

H1 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

IT3 |

|

||

|

|

|

|

||||||||||||

|

|

|

Hs,Hp |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

7 |

8 |

IT1 |

|

|

|

|

|

Z, Z1 |

7 |

8 |

9 |

11 |

13 |

15 |

18 |

24 |

27 |

- |

|

|

|

|

|

Y,Y1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

- |

|

|

|

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

7 |

9 |

- |

|

|

|

10 |

|

H |

2,5 |

3 |

4 |

4 |

5 |

6 |

8 |

10 |

12 |

IT2 |

|

|

|

|

H1 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

IT3 |

|

||

|

|

|

|

||||||||||||

|

|

|

Hs,Hp |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

7 |

8 |

IT1 |

|

|

Лабораторная работа № 2

ИЗУЧЕНИЕ РЫЧАЖНО-ОПТИЧЕСКИХ ПРИБОРОВ

2.1. Проверка притираемости концевой меры

Сначала необходимо произвести внешний осмотр меры, который заключается в рассмотрении измерительных поверхностей и определении наличия или отсутствия на них царапин, забоин, пятен ржавчины и других дефектов, влияющих на притираемость меры.

При наличии хотя бы на одной измерительной поверхности меры указанных дефектов мера дальнейшей поверке не подлежит и заменяется другой.

Верхней измерительной поверхностью меры называется:

для мер размером до 5,5 мм — поверхность, на которой нанесена номинальная длина меры;

для мер размером свыше 5,5 мм при ее ориентировке так, как необходимо для чтения номинальной длины — поверхность, расположенная справа.

Проверка меры на притираемость проводится при помощи плоской стеклянной пластины и заключается в рассмотрении измерительных поверхностей меры, тщательно притертой к рабочей поверхности стеклянной пластины.

Рабочей поверхностью стеклянной пластины является поверхность, на которой отсутствуют какие-либо обозначения (товарный знак предприятия,

заводской номер и т.п.).

Мера длиной свыше 5,5 мм притирается к стеклянной пластине последовательно сначала одной, а затем другой ее измерительной поверхностью, а мера длиной до 5,5 мм притирается одновременно к двум стеклянным пластинам.

2.2. Проверка плоскостности концевой меры

Плоскостность меры определяется по виду интерференционных полос,

которые появляются на измерительной поверхности меры при наложении на эту поверхность плоской стеклянной пластины своей рабочей поверхностью

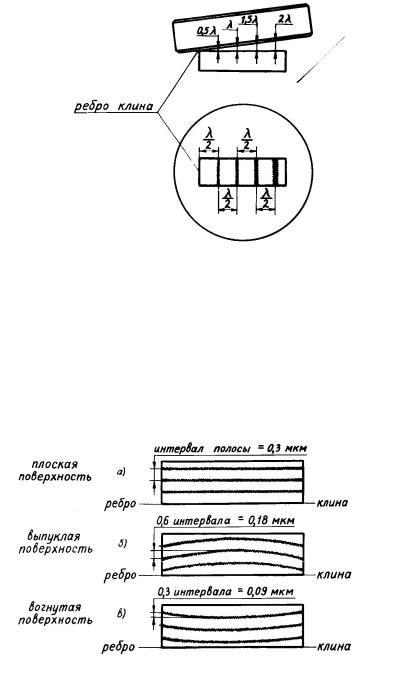

(рис. 2.1).

Рис. 2.1. Проверка плоскостности концевых мер

По характеру искривления интерференционных полос можно судить о том, является ли проверяемая поверхность меры плоской, выпуклой или вогнутой (рис. 2.2).

Рис. 2.2. Интерференционные полосы

Числовое значение отклонения от плоскостности определяется отношением стрелы прогиба изогнутой интерференционной полосы к интервалу полос. Стрела прогиба определяется на глаз как дробная или кратная часть расстояния между серединами соседних, одинаково окрашенных интерференционных полос. Интервал полос соответствует изменению величины воздушного клина на половину длины волны λ/2. Для белого света среднее значение длины волны λ = 0,6 мкм.

2.3. Измерение срединной длины и отклонения от

плоскопараллельности концевой меры

Срединной длиной концевой меры называется длина перпендикуляра,

опущенного из центра одной измерительной поверхности меры на ее противоположную измерительную поверхность.

Значение срединной длины поверяемой меры определяется путем ее сравнения с размером исходной (образцовой) меры того же номинального размера, но более высокого разряда.

При измерении отклонения от плоскопараллельности определяют разность показаний при измерении длины концевой меры в середине и вблизи четырех углов измерительной поверхности на расстоянии приблизительно 1,5 мм от края меры.

Поверка концевой меры на вертикальном оптиметре позволяет аттестовать меру только 5-м разрядом. В качестве исходной меры следует брать плитку из набора не грубее 4-го разряда, а поверяемая мера в зависимости от результатов измерения может быть отнесена только к 3, 4 или

5-му классу точности.

2.4. Вертикальный оптиметр

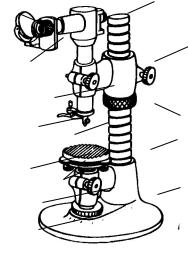

Вертикальный оптиметр (рис. 2.3) состоит из трубки оптиметра 6 и

вертикальной стойки, основными частями которой являются: основание 1,

стол 12, колонка 2 и кронштейн 5.

Трубка оптиметра крепится в кронштейне винтом 7. Кронштейн перемещается по колонке вращением опорного кольца 3 и закрепляется в требуемом положении винтом 4.

На измерительном стержне трубки оптиметра закреплен измерительный наконечник 11. Арретир 10 служит для поднятия измерительного стержня при установке и снятии изделия и для проверки постоянства показаний прибора.

Измеряемое изделие устанавливается на плоском или ребристом столе

12. Микрометрическая подача стола в вертикальном направлении осуществляется вращением накатной гайки 15. В установленном положении стол крепится винтом 14. Регулировочные винты и гайки 13 в некоторых моделях прибора служат для установки рабочей поверхности стола перпендикулярно линии измерения.

Зеркало 8 позволяет осветить шкалу, изображение которой наблюдают в окуляр 9.

Пределы измерения длины на приборе 0—180 мм.

6

8

5

9

4

4

7

10 |

|

3 |

11 |

|

|

|

2 |

|

|

|

|

12 |

|

|

13 |

|

1 |

|

|

|

14 |

|

|

15 |

|

|

Рис. 2.3. Вертикальный оптиметр

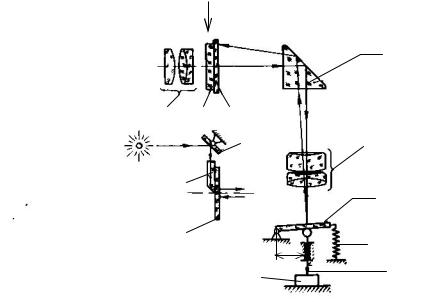

Трубка оптиметра относится к приборам, основанным на применении рычажно-оптического передаточного механизма с использованием принципа автоколлимации в сочетании с качающимся зеркалом.

В фокальной плоскости объектива 5 (рис. 2.4) помещена стеклянная пластина 3. На этой пластине по одну сторону от ее оси нанесена шкала,

которая освещается через призму—светопровод 2 от постороннего источника света 11 направлением поворотного осветительного зеркала 12.

А

4

1 |

|

2 |

|

3 |

|

Вид А |

|

||

12 |

|

5 |

|

|

|

11

2

6

7

3

a 10

8

9

Рис. 2.4. Схема трубки оптиметра

Лучи света от шкалы, пройдя призму 4 и объектив 5, падают параллельным пучком на качающееся зеркало 6. Отразившись от зеркала,

лучи возвращаются обратно, собираются на пластине 3 и дают по другую сторону от ее оси изображение шкалы, которое рассматривается через окуляр

1. Перемещение измерительного стержня 8, вследствие изменения размера детали 9, вызывает поворот зеркала 6 вокруг оси 7 и соответствующее смещение изображения шкалы относительно неподвижного указателя.

Пружина 10 служит для создания измерительного усилия.

Чувствительность К прибора зависит от величины малого плеча а,

фокусного расстояния объектива f и увеличения окуляра Vок : при α = 5 мм, f

= 200 мм и vок =12 х , а также учитывая, что при повороте зеркала на угол а лучи света отклонятся на угол 2α ,

К = |

2f |

● vок = |

2 200 |

● 12 = 960 |

a |

|

|||

|

5 |

|

||

2.5.Порядок выполнения работы

1.Из набора концевых мер выбрать одну меру, желательно длиной от

5,5 до 20 мм.

2.Меру очистить от смазки, протереть салфеткой, смоченной бензином,

ипроизвести внешний осмотр измерительных поверхностей. Замеченные дефекты или их отсутствие отметить в бланке отчета. В случае забраковки меру насухо протереть чистой салфеткой и уложить в соответствующее гнездо ящика набора, а для проверки выбрать другую меру и повторить пункт 2.

3.Меру положить на чистый лист бумаги или салфетку и записать в бланк отчета данные о проверяемой мере: номинальная длина, завод-

изготовитель, номер набора, класс точности и разряд.

Проверка притираемости концевой меры

1.Тщательно протереть чистой сухой салфеткой измерительные поверхности меры и рабочую поверхность стеклянной пластины.

2.Тщательно притереть меру к стеклянной пластине и рассмотреть притертую измерительную поверхность меры, записав в бланк отчета наблюдаемую картину (наличие или отсутствие интерференционных полос или оттенков в виде светлых, желтых, коричневых или другого цвета пятен).

3. Снять меру и притереть ее к стеклянной пластине другой,

предварительно тщательно протертой чистой сухой салфеткой,

измерительной поверхностью, повторив пункт 2.

4.Снять меру со стеклянной пластины. Меру и пластину положить на чистый лист бумаги или салфетку.

5.Показать результаты измерения преподавателю.

Проверка плоскостности концевой меры

1.Тщательно протереть сухой чистой салфеткой измерительные поверхности проверяемой меры и рабочую поверхность стеклянной пластины.

2.Наложить (не притирать) на измерительную поверхность меры стеклянную пластину ее рабочей поверхностью и, слегка нажимая на нее,

добиться появления интерференционных полос, стремясь расположить их

вдоль длинного ребра меры (см. рис.3).

3.Определить на глаз стрелу прогиба (кривизну) интерференционных полос в долях расстояния между полосами.

4.Зарисовать вид интерференционных полос (наблюдаемую картину).

Указать характер проверяемой поверхности и величину отклонения от

плоскостности в микрометрах.

5.Аналогично проверить плоскостность другой измерительной поверхности концевой меры, повторив пункты 2, 3 и 4.

6.Положить меру на чистый лист бумаги или салфетку. Стеклянную пластину протереть чистой салфеткой и уложить в футляр.

7.Показать результаты измерения преподавателю.

Проверка меры на оптиметре

1. Ознакомиться с устройством вертикального оптиметра.