04-Компрессоры

.pdf

РАЗДЕЛ 1 ТЕОРЕТИЧЕСКИЕ ПРОЦЕССЫ ПОЛУЧЕНИЯ ХОЛОДА

1.4Теоретические процессы герметичных хладоновых компрессоров

1.2.1Процессы в поршневых компрессорах

1.4.1.1 Основные термины и определения

Компрессор предназначен для сжатия и перемещения рабочего вещества холодильной машины и является ее важнейшим узлом. Холодильный компрессор определяет основные эксплуатационные показатели холодильного оборудования: надежность, долговечность, температурно-энергетические, массогабаритные параметры, шумовые и вибрационные характеристики.

Поршневым компрессором называется компрессор объемного действия, в котором изменение объема рабочей полости осуществляется поршнем, совершающим прямолинейное возвратно-поступательное движение.

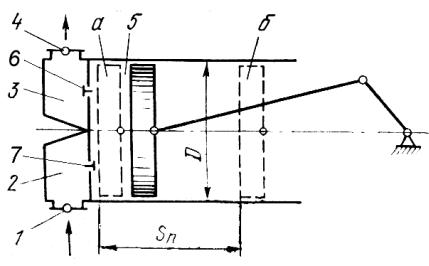

Превращение вращательного движения вала в возвратно-поступательное движение поршня в герметичных компрессорах бытовых холодильников осуществляется криво- шипно-кулисным или кривошипно-шатунным механизмом. Принципиальная схема компрессора с кривошипно-шатунным механизмом движения показана на рисунке 1.

Герметичный поршневой компрессор состоит из герметичного кожуха, внутри которого находятся электродвигатель и компрессор. От ротора электродвигателя вращательное движение передается коленчатому валу компрессора. Кривошип коленчатого вала соединен с шатуном. С помощью кривошипно-шатунного механизма движения вращательное движение вала в преобразуется в возвратно-поступательное движение соединенного с шатуном поршня. Поршень совершает возвратно-поступательное внутри цилиндра. Цилиндр с одной стороны закрыт крышкой, в которой расположены органы распределения - самодействующие всасывающий и нагнетательный клапаны лепесткового типа.

Рис. 1 Схема поршневого компрессора:

а - положение поршня в ВМТ; б - положение поршня в НМТ; D - диаметр цилиндра; Sп - ход поршня; 1 - всасывающий патрубок; 2 - камера всасывания; 3 - камера нагнетания; 4 - нагнетательный патрубок; 5 - рабочая полость цилиндра; 6 - нагнетательный клапан; 7 - всасывающий клапан.

1

Впоршневых компрессорах два крайних положения поршня называют мертвыми точками. Верхней мертвой точкой (ВМТ) называют крайнее положение поршня, наиболее удаленное от коленчатого вала, а нижней мертвой точкой (НМТ) - крайнее положение поршня, ближайшее к механизму движения.

При ходе поршня из ВМТ в НМТ в пространстве между крышкой цилиндра и поршнем создается разрежение. Под действием разности давлений во всасывающей полости и цилиндре открывается всасывающий клапан и пары холодильного агента всасываются в цилиндр. При обратном ходе поршня из НМТ в ВМТ всасывающий клапан закрывается и находящиеся в цилиндре пары сжимаются поршнем до давления нагнетания, при достижении которого отрывается нагнетательный клапан, и сжатые пары хладагента нагнетаются в полость нагнетания, нагнетательный патрубок компрессора и далее по нагнетательному трубопроводу в конденсатор.

Вбытовых холодильниках могут применяться не только одноцилиндровые, но и двухцилиндровые компрессоры с оппозитным расположением поршня.

Врасчетах поршневых компрессоров используются понятия: "рабочий объем ци-

линдра"(м3), значение которого равно произведению площади поршня Fп на полный ход поршня Sп, и "рабочий объем цилиндра за единицу времени" Vh (м3/с), значение которого определяется как произведение рабочего объема цилиндра на частоту вращения коленчатого вала n0 (1/с).

Vh |

|

D2 |

Sп n0 Fп Sп n0 |

(1) |

|

|

|||||

|

4 |

|

|

|

|

где |

|

nо |

|

частота вращения коленчатого вала; |

|

|

|

Fп |

|

площадь поршня; |

|

Мертвым объемом называют минимальный объем рабочей полости цилиндра при положении поршня в ВМТ. Мертвый объем состоит из объема цилиндра в зазоре между поршнем и крышкой цилиндра (линейный мертвый объем), объемов в каналах клапанов (мертвый объем в клапанах) и дополнительного мертвого объема, образованного различными пустотами, каналами в поршне и цилиндре.

Наличие линейного мертвого объема обусловлено тем, что поршень не может вплотную подойти к крышке цилиндра. Зазор между поршнем и крышкой цилиндра необходим по ряду причин. Допустимые по техническим условиям отклонения размеров деталей механизма движения, в том числе, поршня, позволяют фиксировать положение поршня в ВМТ и НМТ лишь с определенным отклонением. Кроме того, линейный мертвый объем предназначен для предотвращения удара поршня о крышку в случае температурных деформаций деталей механизма движения, а также для компенсации износа в подвижных соединениях механизма движения.

В расчетах, как правило, используют безразмерную величину - относительный мертвый объем, равный отношению полного мертвого объема к рабочему объему цилиндра. Иногда относительный мертвый объем выражают в %.

Массовой производительностью компрессора ( Gа, кг/с ) называется масса парообразного хладагента, всасываемого компрессором в единицу времени. Объемной производительностью компрессора ( Vа, м3/с ) называется действительный объем парообразного хладагента, всасываемого компрессором в единицу времени. Теоретически объемная производительность компрессора равна рабочему объему цилиндра, однако в реальном компрессоре объем всасываемого пара, заполняющего цилиндр при ходе всасывания, всегда меньше рабочего объема цилиндра вследствие целого ряда причин, одной из которых яв-

2

ляется наличие мертвого пространства. Действительная холодопроизводительность компрессора всегда меньше теоретической.

Холодопроизводительность любого компрессора зависит от рабочих условий, в которых работает холодильная машина, и как производительность системы определяется произведением массовой производительности компрессора на удельную холодопроизводительность:

Q0 Ga |

q0 , |

(2) |

где Ga |

|

массовая производительность компрессора; |

qo |

|

удельная холодопроизводительность. |

Удельная холодопроизводительность 1 кг циркулирующего хладагента зависит от термодинамических свойств холодильного агента и степени совершенства цикла и определяется из расчета цикла холодильного агрегата.

Отношение объемной производительности к рабочему объему цилиндра за едини-

цу времени называется коэффициентом подачи: |

|

||||||

|

Va |

|

|

Ga |

, |

(3) |

|

|

|

||||||

|

|

Vh Gaт |

|

|

|||

где Gaт |

теоретическая массовая производительность компрессора. |

|

|||||

|

|

Отношение давления нагнетания к давлению всасывания называется относитель- |

|||||

ным повышением давления или степенью сжатия: |

|

||||||

|

Рк |

|

|

(4) |

|||

|

|

||||||

|

|

Ро , |

|

|

|||

1.4.1.2 Термодинамические основы процесса сжатия

Конечное давление газа при сжатии зависит от условий теплообмена с окружающей средой. Теоретически возможны два предельных случая процесса сжатия:

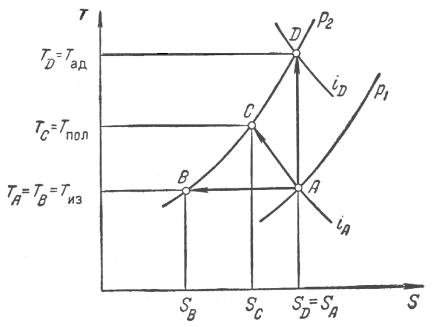

Рис. 2 Процессы сжатия в Т - S диаграмме.

3

1)вся выделяющаяся при сжатии теплота полностью отводится и температура рабочего вещества остается постоянной - изотермический процесс;

2)теплообмен газа с окружающей средой полностью отсутствует и вся выделяющаяся теплота затрачивается на увеличение внутренней энергии газа, вызывая повышение его температуры - адиабатический процесс.

Вдействительности сжатие паров хладагента в компрессоре лишь в большей или меньшей степени приближается к одному из этих теоретических процессов. При сжатии одновременно с изменением объема и давления паров хладагента происходит повышение температуры и одновременно часть выделяющегося тепла отводится в окружающую среду. Такой процесс сжатия называется политропическим.

На рисунке 2 показаны процессы сжатия в Т - S диаграмме.

Процесс изотермического сжатия газа от давления Р1 до давления Р2 изображается на Т - S диаграмме прямой аb, проведенной между изобарами Р1 и Р2 по линии ТА = const. Количество теплоты, которое необходимо отводить при изотермическом сжатии 1 кг газа от давления Р1 до давления Р2, численно равно удельной работе изотермического сжатия lиз. Величина qиз может быть определена непосредственно из диаграммы:

qиз lиз TA SA SB , |

(5) |

Процесс адиабатического сжатия |

газа характеризуется полным отсутствием теп- |

лообмена с окружающей средой. При |

адиабатическом сжатии dQ = 0, следовательно, и |

dS = dQ/Т = 0. Адиабатический процесс изображается на диаграмме T - S прямой аd, проведенной по линии SА = const. Количество теплоты, выделяемой при адиабатическом сжатии 1 кг газа от давления Р1 до давления Р2, численно равно удельной работе адиабатического сжатия lад:

qад lад iD iA cp TD TA , |

(6) |

Процесс политропического сжатия газа от давления Р1 |

до давления Р2 изображается |

на диаграмме Т - S наклонной прямой ас. Количество теплоты, выделяемой при политропическом сжатии 1 кг газа, численно равно удельной работе политропического сжатия lпол, и приблизительно равно:

q |

пол |

l |

пол |

S |

А |

S |

С |

|

|

TА TС |

c |

p |

T |

T , |

(7) |

||||||||

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

2 |

|

|

С |

А |

|

|||||||||||

|

|

|

|

При известной величине конечного давления Р2 |

можно определить удельную рабо- |

||||||||||||||||||

ту сжатия аналитически. |

|

|

|

|

|

|

|||||||||||||||||

Для изотермического сжатия: |

|

|

|

|

|||||||||||||||||||

lиз |

p1 v1 ln |

p2 |

, |

|

|

|

|

|

|

|

|

|

|

|

|

(8) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

p1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

|

|

v1 |

удельный объем газа при всасывании. |

|

||||||||||||||||||

Для адиабатического сжатия: |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k 1 |

|

|

|

|

|

|

|

|

|

|

|

k |

|

|

|

p2 |

|

k |

|

|

|

|

|

||||||||

lад |

|

|

|

|

|

p1 v1 |

|

|

|

|

|

1 , |

|

|

|

(9) |

|||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

k 1 |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

p1 |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

|

|

k = ср/сv |

|

|

|

показатель адиабаты. |

|

|

||||||||||||||

Для политропического сжатия: |

|

|

|

|

|||||||||||||||||||

4

|

|

|

|

|

|

|

n 1 |

|

|

|

|

|

n |

|

p |

2 |

n |

|

|

||

lпол |

|

|

p1 v1 |

|

|

|

|

1 , |

|

|

|

|

|

(10) |

|||||||

|

|

|

||||||||

|

|

n 1 |

|

p |

1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

где n показатель политропы сжатия.

Величина показателя политропы зависит от физических свойств газа или пара и условий теплообмена с окружающей средой.

Наименьшая работа затрачивается при изотермическом сжатии, поэтому действи-

тельный процесс сжатия стремятся проводить с |

отводом выделяющейся при сжатии теп- |

|||||||||||||||||||||||||

лоты путем охлаждения паров хладагента. |

|

|||||||||||||||||||||||||

|

Температура рабочего вещества после сжатия: |

|||||||||||||||||||||||||

для изотермического процесса: |

|

|

||||||||||||||||||||||||

Т2 Т1, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(11) |

|||

для адиабатического процесса: |

|

|

||||||||||||||||||||||||

|

|

|

|

р2 |

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

k 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

(12) |

|||||||

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Т2 |

Т1 |

|

р1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

для политропического процесса: |

|

|

||||||||||||||||||||||||

|

|

|

|

р2 |

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

n 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(13) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Т2 |

Т1 |

|

р1 |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Теоретическая мощность Nт, затрачиваемая на сжатие паров хладагента компрес- |

|||||||||||||||||||||||||

сором, определяется следующим образом: |

|

|||||||||||||||||||||||||

Nт V l, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(14) |

|||||

где |

|

|

|

|

плотность паров хладагента. |

|

||||||||||||||||||||

|

С учетом уравнений (8 10): |

|

||||||||||||||||||||||||

Nт. из |

p1 V1 ln |

p2 |

, |

|

|

|

|

|

|

|

|

|

|

(15) |

||||||||||||

p1 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k 1 |

|

|

|

|||

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

k |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p2 |

|

|

|

|||||||||

Nт. ад |

|

|

|

|

|

|

|

p1 |

V1 |

|

|

|

|

|

|

1 , |

|

|||||||||

|

|

|

|

|

|

|

|

|

(16) |

|||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

k 1 |

|

|

|

p1 |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n 1 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

2 |

n |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Nт. пол |

|

|

|

|

|

|

|

p1 V1 |

|

|

|

1 . |

(17) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

n 1 |

|

|

|

p1 |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Приведенные выше термодинамические соотношения получены на основе уравнения состояния идеального газа. В первом приближении аналогичные закономерности, а, следовательно, и выводы из них, будут с определенными отклонениями допустимыми для оценки работы действительного компрессора. Данные уравнения с достаточной степенью точности описывают процессы сжатия при давлениях до 106 Па.

5

1.4.1.3 Индикаторная диаграмма идеального и действительного поршневого компрессора

При движении поршня изменяется объем рабочей полости цилиндра, давление газа или пара в этой полости. Изменение давления газа в рабочей полости можно изобразить графически в виде зависимости от положения поршня, т.е. от объема рабочей полости цилиндра. Графическая зависимость давления пара в рабочей полости цилиндра от положения поршня или от объема рабочей полости называется индикаторной диаграммой. По горизонтальной оси индикаторной диаграммы обычно откладывают в масштабе перемещение поршня от ВМТ, по вертикальной - давление газа в рабочей полости.

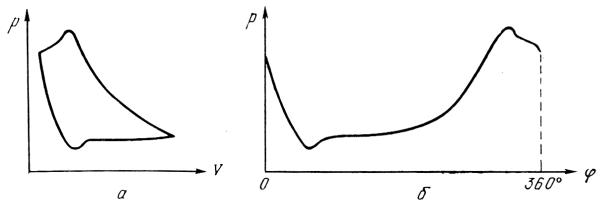

Перемещение поршня однозначно связано с углом поворота коленчатого вала. Иногда индикаторную диаграмму строят в кординатах Р - , где - угол поворота коленчатого вала (кривошипа). Таким образом, существуют два вида индикаторных диаграмм - свернутая и развернутая (рис. 3).

Рис. 3 Видыиндикаторных диаграмм поршневого компрессора:

а – свернутая; б - развернутая по углу поворота вала.

За начальный момент отсчета угла поворота коленчатого вала принимают положение кривошипа, соответствующее положению поршня в ВМТ. Развернутая индикаторная диаграмма может легко быть перестроена в свернутую и наоборот. Большое распространение получила свернутая индикаторная диаграмма, т.к. площадь диаграммы в координатах Р - V пропорциональна работе.

Анализ основных процессов поршневого компрессора удобно начинать с упрощенной модели действительного компрессора, называемой идеальным компрессором. Для идеального компрессора вводится ряд допущений:

1)отсутствие мертвого объема;

2)отсутствие неплотностей в рабочей полости цилиндра;

3)отсутствие тепловой инерции стенок цилиндра;

4)постоянство температуры и давления паров в цилиндре в процессах всасывания и нагнетания;

5)отсутствие гидравлических потерь при течении газа в каналах клапанов и трубопроводах;

6)отсутствие подогрева паров при всасывании;

7)отсутствие теплообмена между паром и стенками цилиндра при нагнетании;

8)открытие всасывающего клапана при положении поршня строго в ВМТ и закрытие в НМТ;

6

9)открытие нагнетательного клапана в момент достижения в цилиндре давления, равного давлению в нагнетательном патрубке, и закрытие в ВМТ;

10)отсутствие трения в трибосопряжениях.

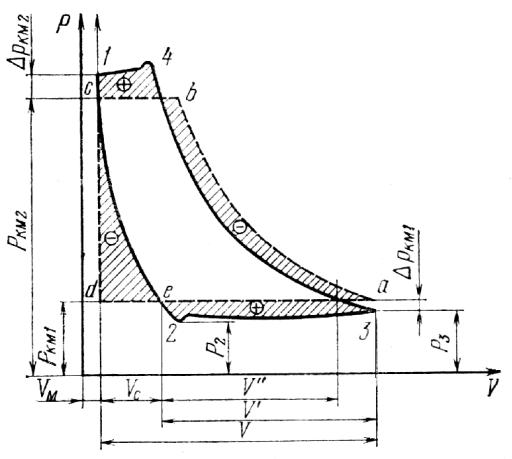

Индикаторная диаграмма идеального компрессора показана на рисунке 4 и соответствует линиям d-а-b-с.

Рис. 4 Индикаторные диаграммы идеального и действительного компрессора

В цилиндре идеального компрессора протекают, в соответствии с принятыми допущениями, 3 процесса: всасывание (d-а), сжатие (а-b) и нагнетание (b-с). Во время всасывания газ перемещается из полости всасывания в рабочую полость цилиндра. Во время сжатия происходит повышение давления газа, находящегося в рабочей полости цилиндра, во время нагнетания - перемещение газа из рабочей полости цилиндра в полость нагнетания. В идеальном компрессоре процессы всасывания и нагнетания протекают при постоянном давлении Рвс и Рн и постоянной температуре Твс и Тн. Процесс сжатия происходит по политропе с показателем n и заканчивается в момент, когда давление в рабочей полости достигает значения Рн и открывается нагнетательный клапан.

Индикаторная диаграмма действительного компрессора соответствует линиям 2-3- 4-1-2 на рисунке 4. Рабочие процессы действительного компрессора в значительной степени отличаются от рабочих процессов идеального компрессора. Линия 2-3 соответствует процессу всасывания паров хладагента, линия 3-4 - процессу сжатия паров, линия 4-1 - процессу нагнетания и линия 1-2 - процессу обратного расширения. Основные отличия

7

индикаторной диаграммы действительного компрессора от идеального обусловлены рядом причин.

1.Наличие мертвого объема в цилиндре реального компрессора приводит к расширению пара, оставшегося в мертвом объеме после окончания процесса нагнетания. Вслед-

ствие этого объем пара, всасываемого в цилиндр реального компрессора, на величину Vс меньше по сравнению с объемом пара, поступающего в цилиндр идеального компрессора.

2.В действительном компрессоре имеются гидравлические сопротивления потоку паров хладагента при прохождении через клапаны. В результате давление в цилиндре во время всасывания меньше, чем во всасывающем патрубке. Соответственно давление в цилиндре будет выше, чем давление в нагнетательном патрубке. Потери давления на гидравлические сопротивления в клапанах непостоянны в течение хода поршня, т.к. переменной является скорость протекания газа через клапаны. Потери в клапанах, называемые также депрессией во всасывающем и нагнетательном клапанах, приводят к увеличению потребляемой компрессором мощности. Увеличение мощности пропорционально площади обозначенных знаком "+" заштрихованных участков диаграммы.

3.Депрессия во всасывающем клапане приводит к уменьшению объема пара, попадающего в цилиндр при давлении Рвс, на величину V'-V".

4.Давление во всаcывающем и нагнетательном патрубках действительного компрессора непостоянно из-за пульсаций потоков газа, обусловленных периодически повторяющимися процессами всасывания и нагнетания. В трубопроводах и патрубках компрессора имеют место инерционные и волновые явления, которые снижают производительность компрессора.

5.Смещение линий обратного расширения 1-2 и сжатия 3-4 внутрь диаграммы вследствие наличия мертвого объема и депрессий в клапанах приводит к уменьшению индикаторной мощности, подводимой к компрессору, и пропорционально площади обозначенных знаком "-" заштрихованных участков диаграммы.

Процесс обратного расширения проходит с увеличением объема, и газ, воздействуя на поршень, совершает работу, которая передается обратно коленчатому валу. Работа, затраченная на сжатие паров, оставшихся в мертвом пространстве, возвращается назад в процессе обратного расширения с потерями, обусловленными необратимостью процессов. Индикаторной мощностью называется мощность, необходимая для сжатия и перемещения газа с учетом возврата энергии в процессе обратного расширения.

6.Теплообмен между паром и стенками цилиндра в процессах обратного расширения и сжатия приводит к протеканию этих процессов с переменными показателями политропы. Это иллюстрируется направлением линий процессов 1-2 и 3-4 и соответствующим изменением площади индикаторной диаграммы.

Кроме перечисленных, имеется ряд особенностей рабочего процесса действительного компрессора, которые не отражаются на его индикаторной диаграмме.

1.Нагрев и расширение пара, поступающего при всасывании в цилиндр, из-за его контакта с горячими внутренними поверхностями рабочего объема цилиндра. Вследствие этого в цилиндр всасывается пар большего удельного объема и меньшей массы по сравнению с расчетными параметрами.

2.Неплотности в сопряжениях поршня с цилиндром, а также в сопряжениях клапанов с седлами приводят к протечкам части сжимаемого и нагнетаемого пара во всасывающую полость, а следовательно, и к уменьшению количества пара, поступающего в полость нагнетания.

8

1.4.1.4 Объемные и энергетические потери поршневых компрессоров

Объемные потери в поршневом компрессоре вызваны следующими причинами:

1)расширение пара из мертвого объема;

2)снижение давления в цилиндре в момент начала сжатия вследствие гидравлического сопротивления всасывающего канала и клапана,

3)пульсации давления во всасывающей полости;

4)подогрев пара во всасывающем канале и цилиндре; а при всасывании влажного пара - испарение жидкости;

5)перетекание сжатого пара из цилиндра через неплотности.

Объемные потери в целом характеризуются коэффициентом подачи, т.е. отношением массовой производительности действительного компрессора к массовой производительности теоретического компрессора, имеющего такой же рабочий объем цилиндра. Коэффициент подачи можно также представить в виде произведения нескольких коэффициентов, отражающих перечисленные выше виды объемных потерь.

с дп w пл , |

(18) |

||||||||

где |

|

с |

|

объемный коэффициент, учитывающий расширение паров хладагента из |

|||||

|

|

|

|

|

|

|

|

мертвого пространства; |

|

|

|

|

дп |

|

коэффициент дросселирования и пульсаций, характеризующий откло- |

||||

|

|

|

|

|

|

|

|

нение давления в цилиндре в момент начала сжатия от давления перед |

|

|

|

|

|

|

|

|

|

всасывающим патрубком; |

|

|

|

|

w |

|

коэффициент подогрева, учитывающий подогрев всасываемого пара и |

||||

|

|

|

|

|

|

|

|

испарение жидкости при всасывании влажного пара; |

|

|

|

|

пл |

|

коэффициент плотности, учитывающий протечки пара из цилиндра че- |

||||

|

|

|

|

|

|

|

|

рез неплотности. |

|

|

|

|

|

Объемный коэффициент и коэффициент дросселирования и пульсаций можно оп- |

|||||

ределить по индикаторной диаграмме как отношение соответствующих объемов: |

|

||||||||

с |

|

V' |

, |

|

|

|

(19) |

||

|

|

|

|

||||||

|

|

|

V |

|

|

|

|||

|

др |

|

V" |

. |

|

|

(20) |

||

|

|

|

|||||||

|

|

|

V' |

|

|

|

|||

Коэффициент с можно также рассчитать аналитически:

|

|

|

|

1 |

|

|

|

|

|

|

pн m |

|

|

||

с |

1 с |

|

|

|

1 , |

(21) |

|

|

|||||||

|

|

|

|||||

|

|

pвс |

|

|

|||

|

|

|

|

|

|

|

|

где |

с |

|

относительный мертвый объем; |

|

|||

|

m |

|

показатель политропы процесса обратного расширения. |

|

|||

Показатель политропы обратного расширения, определенный по конечным параметрам, для большинства компрессоров близок к единице.

Коэффициенты подогрева и плотности по индикаторной диаграмме определить невозможно. Коэффициент подогрева определяют расчетным путем по общепринятой эмпирической формуле:

9

w |

|

|

To |

, |

|

|

(22) |

|

T |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

Для более точного вычисления коэффициента подогрева рекомендуется применять |

||||

следующее соотношение: |

|

||||||

w 1 0,01 1 , |

(23) |

||||||

где |

|

|

|

|

степень сжатия. |

|

|

|

|

|

Коэффициент плотности рассчитывается следующим образом: |

|

|||

пл |

|

|

Ga |

|

, |

(24) |

|

Ga |

|

|

|||||

|

|

|

Gпл |

|

|||

где |

|

|

Gпл |

протечки через неплотности. |

|

||

Впоршневых компрессорах существуют следующие энергетические потери:

1)газодинамические, обусловленные потерями давления во всасывающем и нагнетательном каналах;

2)потери от теплопритоков к парам хладагента во всасывающем канале и цилиндре;

3)от протечек сжатого пара из цилиндра через неплотности;

4)механические потери, к которым относятся потери на трение;

5)электрические потери в электродвигателе.

Вцелом энергетические потери характеризуются энергетическим КПД, т.е. отношением мощности Nт, потребляемой теоретическим компрессором, к мощности, потребляемой действительным компрессором:

|

э |

|

Nт |

|

|

i |

|

w |

|

пл |

|

м |

|

эд , |

(25) |

|

Nэ |

||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||

где |

|

i |

|

|

индикаторный КПД, характеризующий газодинамические потери и теп- |

|||||||||||

|

|

|

|

|

|

|

лообмен в процессе сжатия; |

|

||||||||

|

|

|

w |

|

|

КПД, учитывающий потери, вызванные подогревом всасываемого пара; |

||||||||||

|

|

|

пл |

|

|

КПД, учитывающий потери энергии, вызванные протечками пара из ци- |

||||||||||

|

|

|

|

|

|

|

линдра; |

|

|

|

|

|

||||

|

|

|

м |

|

|

механический КПД, учитывающий потери на трение; |

|

|||||||||

|

|

|

эд |

|

|

КПД электродвигателя. |

|

|||||||||

Индикаторный КПД определяется отношением теоретической мощности Nт, затраченной на сжатие хладагента, к индикаторной мощности Ni, определенной из индикаторной диаграммы:

i |

|

Nт |

. |

|

|

(26) |

|

|

|

||||

|

|

Ni |

|

|

|

|

|

|

Общие энергетические потери от подогрева разделяются на потери от подогрева во |

||||

всасывающем канале и цилиндре: |

|

|||||

w |

wв wц , |

(27) |

||||

где |

|

wв |

|

потери от подогрева во всасывающем канале; |

|

|

|

|

wц |

|

потери от подогрева в цилиндре, |

|

|

и определяются отношениями соответствующих температур. Коэффициент wв определяется отношением температуры паров на входе в компрессор к температуре паров во всасывающей полости. Коэффициент wц отношением температуры во всасывающей полости к температуре в цилиндре в начале сжатия.

10