- •А.В. Головкин

- •Материалы для производства металлов и сплавов

- •Производство чугуна

- •Выплавка чугуна

- •Продукты доменной плавки

- •Важнейшие технико-экономические показатели работы доменных печей

- •Процессы прямого получения железа из руд. Эл Производство стали. Процессы прямого получения железа из руд

- •Получение губчатого железа в шахтных печах.

- •Восстановление железа в кипящем слое

- •Получение губчатого железа в капсулах-тиглях

- •Производство стали Сущность процесса

- •Способы выплавки стали

- •Производство стали в кислородных конвертерах

- •Производство стали. Производство цветных металлов Производство стали Производство стали в электропечах

- •Дуговая плавильная печь.

- •Индукционные тигельные плавильные печи

- •Разливка стали

- •Способы повышения качества стали

- •Производство цветных металлов Производство меди

- •Производство магния

- •Строение и свойства металлов

- •Основы теории сплавов

- •Железоуглеродистые сплавы

- •Сплавы, получаемые методами порошковой металлургии

- •Неметаллические материалы

- •Заготовительное производство. Литейное производство Заготовительное производство Выбор метода и способа получения заготовки

- •Общие принципы выбора заготовки

- •Основные факторы, влияющие на выбор способа получения заготовки.

- •Литейное производство

- •Общие сведения о литейном производстве

- •Современное состояние и роль литейного производства

- •В машиностроении.

- •Классификация литых заготовок.

- •Литейные сплавы

- •Литейные свойства сплавов

- •Литейные сплавы

- •Способы изготовления отливок. Изготовление отливок в песчаных формах

- •Изготовление отливок в песчаных формах

- •Изготовление литейных форм

- •Формовка в кессонах.

- •Машинная формовка

- •Вакуумная формовка.

- •Изготовление стержней

- •Изготовление отливок в песчаных формах (продолжение)

- •Специальные способы литья

- •Изготовление отливок в песчаных формах

- •Приготовление расплава

- •Сборка и заливка литейной формы

- •Охлаждение, выбивка и очистка отливок

- •Специальные способы литья

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Cпециальные способы литья (продолжение)

- •Изготовление отливок электрошлаковым литьем

- •Изготовление отливок непрерывным литьем

- •Особенности изготовления отливок из различных сплавов

- •Стальные отливки

- •Алюминиевые сплавы

- •Медные сплавы

- •Титановые сплавы

- •Дефекты отливок и их исправление

- •Методы обнаружения дефектов

- •Методы исправления дефектов

- •Техника безопасности и охрана окружающей среды в литейном производстве

- •Технологичность конструкций литых деталей Основные положения к выбору способа литья Технологичность конструкций литых форм

- •Основы конструирования литых заготовок

- •Отливки, изготовляемые литьем в песчаные формы

- •Основные положения к выбору способа литья

- •Технология обработки давлением. Общие сведения

- •Классификация процессов обработки давлением

- •Схемы напряженного и деформированного состояний

- •Закономерности обработки давлением. Характеристики деформаций

- •Технологические свойства

- •Технологические испытания

- •Прокат и его производство

- •Способы прокатки

- •Технологический процесс прокатки

- •Правка проката

- •Разрезка и заготовительная обработка проката

- •Продукция прокатного производства. Прессование. Волочение Продукция прокатного производства

- •Прессование

- •Волочение

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Конструирование кованых заготовок

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Чертеж поковки

- •Технологический процесс горячей объемной штамповки

- •Оборудование для горячей объемной штамповки

- •Горячая объемная штамповка на молотах

- •Геометрическая точность поковок, полученных на молотах

- •Горячая объемная штамповка на прессах

- •Штамповка на горизонтально-ковочных машинах

- •Ротационные способы изготовления поковок

- •Штамповка жидкого металла

- •Холодная штамповка

- •Объемная холодная штамповка

- •Листовая штамповка

- •Операции листовой штамповки

- •Холодная штамповка (продолжение)

- •Формообразование заготовок из порошковых материалов

- •Листовая штамповка

- •Формообразующие операции листовой штамповки

- •Высокоскоростные методы штамповки

- •Формообразование заготовок из порошковых материалов

- •Сварочное производство. Сварка плавлением

- •Сварка плавлением Дуговая сварка

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Сварка давлением. Специальные термические процессы в сварочном производстве. Пайка Сварка давлением

- •Контактная сварка

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Тип сварного соединения

- •Специальные термические процессы в сварочном производстве

- •Напыление

- •Механическая обработка.

- •Технологические возможности способов резания

- •Механическая обработка

- •Общая характеристика размерной обработки

- •Режимы резания, шероховатость поверхности

- •Станки для обработки резанием Классификация металлорежущих станков

- •Технологические возможности способов резания Точение

- •Сверление

- •Протягивание

- •Технологические возможности способов резания Фрезерование

- •Шлифование

- •Технологические методы отделочной (финишной) обработки поверхностей деталей машин

- •Хонингование

- •Суперфиниширование

- •Полирование

- •Абразивно – жидкостная отделка

- •Электрофизические и электрохимические методы обработки (эфэх) Характеристика электрофизических и электрохимических методов обработки

- •Электроэрозионные методы обработки

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Электрохимическая обработка

- •Электрохимическая размерная обработка

- •Комбинированные методы обработки

- •Анодно-механическая обработка

- •Лучевые методы обработки

- •Плазменная обработка

- •Плазменное напыление.

- •Теория и практика

- •Окраска древесины

- •Глубокое окрашивание

- •Особенности древесины

- •Особенности сушки древесины

- •Особенности древесины разных пород

- •Виды пороков древесины

- •1. Сучки, трещины

- •2. Пороки формы ствола

- •3. Пороки строения древесины

- •4. Грибные поражения

- •5. Химические окраски, биологические повреждения и покоробленность

- •6. Инородные включения, механические повреждения и пороки механической обработки

- •1. Области применения литых, подвижных и жестких бетонных смесей

- •2. Способы зимнего бетонирования

- •3. Классификация качественных углеродистых сталей по

- •4. Основные технические свойства битумов

- •5. Влияние влаги на свойства древесины

- •Литература

Сплавы, получаемые методами порошковой металлургии

Основные сведения о порошковой металлургии.

Методы получения порошков. Методами порошковой металлургии можно получать сплавы из металлов, не растворяющихся друг в друге при расплавлении, а также сплавы из тугоплавких металлов и металлов особо высокой чистоты. Порошковой металлургией изготовляют как заготовки, так и разнообразные детали точных размеров. Порошковая металлургия позволяет получать пористые материалы и детали из них, а также детали, состоящие из двух (биметаллы) или нескольких слоев различных металлов и сплавов. Методы порошковой металлургии позволяют получить материалы и детали, обладающие высокой жаростойкостью, износостойкостью, твердостью, с заданными стабильными магнитными свойствами, особыми физико-химическими, механическими и технологическими свойствами, которые невозможно получить методами литья или обработкой давлением.

Процесс производства деталей и изделий из порошковых материалов заключается в приготовлении металлического порошка, составлении шихты, прессовании и спекании заготовок. Металлические порошки получают механическими и физико-химическими методами.

При механических методах порошки вырабатывают измельчением твердых или распылением жидких металлов без изменения их химического состава. Для измельчения твердых хрупких материалов применяют шаровые, вихревые и вибрационные мельницы. Измельчение обрабатываемого материала производят ударным и истирающим действием шаров (стальных или чугунных). Следует учитывать, что при получении металлических порошков механическими методами возможно их загрязнение.

Шаровая мельница состоит из стального барабана, в который загружают размалывающие шары и обрабатываемый материал. Частицы порошка, полученного в шаровых мельницах, имеют вид неправильных многогранников размерами 100—1000 мкм. Размол в вихревых мельницах более интенсивен, чем в шаровых. В камере вихревой мельницы имеется два пропеллера, которые, вращаясь в противоположные стороны, создают пересекающиеся воздушные потоки. Материал (рубленая проволока, стружка, обрезки и другие мелкие кусочки), загруженный в камеру, захватывается воздушными потоками и за счет взаимного соударения дробится на частицы размером от 50 до 200 мкм. Полученные частицы имеют тарельчатую форму и зазубренные края.

Для получения тонких порошков из хрупких карбидов металлов и окислов применяют вибрационные мельницы. Вибромельницы наиболее производительны, их работа основана на высокочастотном воздействии на измельчаемый материал стальных шаров и цилиндров за счет совершения барабаном мельницы круговых колебаний высокой частоты.

Для получения порошков из олова, свинца, алюминия, меди, а также из железа и стали применяют распыление струи жидкого металла кинетической энергией воздуха, воды, пара или инертных газов. Полученные частицы порошка имеют размеры 50—350 мкм и фирму, близкую к сферической.

При получении порошков физико-химическими методами происходят изменения химического состава и свойств исходного материала. Основными физико-химическими методами являются химическое восстановление металлов из окислов, электролиз расплавленных солей, карбонильный метод и метод гидрогенизации.

Химическое восстановление окислов металлов осуществляют газообразными или твердыми восстановителями. В качестве газообразных восстановителей широко используют природный, доменный и углекислый газы, а также водород. Получающуюся при химическом восстановлении металлическую губку подвергают размолу. Среди физико-химических методов получения порошков этот метод наиболее дешевый. Порошки чистых и редких металлов (тантала, циркония и др.) в виде дендритов величиной 1 —100 мкм получают электролизом расплавленных солей металлов. Электролиз позволяет получать чистые порошки из загрязненного сырья. Карбонильный метод позволяет получать порошки магнитного железа, никеля и кобальта в виде сфероидов величиной 1—800 мкм. Получающийся этим методом продукт при температуре 200—300°С распадается на порошок металла и окись углерода. В основе метода гидрогенизации лежит восстановление хрома гидратом кальция. Получающаяся при этом известь вымывается водой, а порошок металла состоит из дендритов величиной 8— 20 мкм.

Порошки, полученные физико-химическими методами, являются наиболее тонкодисперсными и чистыми. В зависимости от размера частиц порошки классифицируют по гранулометрическому составу на ультратонкие до 0,5 мкм, очень тонкие 0,5—10 мкм, тонкие 10—40 мкм, средней тонкости 40—150 мкм и крупные 150—500 мкм.

Характеристиками основных технологических свойств порошков являются насыпная масса, текучесть, прессуемость и спекаемость.

Насыпная масса — масса 1 см3 свободно насыпанного порошка в граммах. Если порошок имеет постоянную насыпную массу, то при спекании будет обеспечиваться постоянная усадка. Один и тот же порошок может иметь различную насыпную массу в зависимости от способа получения. Для изготовления высокопористых изделий следует использовать порошки с малой насыпной массой, а для разнообразных деталей приборов и машин — с большой насыпной массой.

Текучесть — способность порошка заполнять форму. Она характеризуется скоростью прохождения порошка через отверстие определенного диаметра. С уменьшением размера частиц порошка его текучесть, ухудшается. Текучесть в большей степени влияет на равномерность заполнения формы порошком и на скорость уплотнения при прессовании.

Прессуемость - способность порошка уплотняться под действием внешней нагрузки и характеризуется прочностью сцепления частиц порошка после прессования. На прессуемость оказывают влияние пластичность материала, размер и форма частиц порошка. С введением в состав порошков поверхностно-активных веществ прессуемость их повышается.

Под спекаемостью понимают прочность сцепления частиц, возникающую в результате термической обработки прессованных заготовок.

Приготовление шихты. Дозированные порции порошков определенного химического и гранулометрического состава и технологических свойств ~ смешивают в барабанах, мельницах и других устройствах. При необходимости особо равномерного перемешивания шихты применяют добавки спирта-бензина, глицерина и дистиллированной воды. Иногда в процессе смешивания вводят технологические присадки различного назначения: пластификаторы, облегчающие прессование (парафин, стеарин, глицерин и др.), легкоплавкие присадки, летучие вещества, позволяющие получать изделия с заданной пористостью.

Формование заготовок и изделий. Прессование порошков в холодном или горячем состоянии осуществляют прокаткой и другими способами.

При холодном прессовании в матрицу пресс-формы засыпают шихту и рабочим пуансоном производят прессование. После снятия давления изделие выпрессовывают из матрицы выталкивающим пуансоном. В процессе прессования частицы порошка подвергаются упругой и пластической деформациям, при этим резко увеличивается, контакт между частицами порошка и уменьшается пористость, что дает возможность получить заготовку нужной формы и достаточной прочности. Прессование выполняют на гидравлических или механических (эксцентриковых, кривошипных) прессах. Давление прессования составляет 200-1000 МПа в зависимости от состава порошка и назначения изделия.

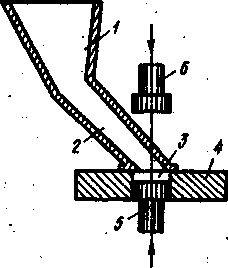

Широкое распространение получили прессы автоматического действия (рис. 6.1). Шихта, загружаемая в приемный бункер 1, перемещается в заполняющий рукав 2 под действием собственного веса. Рукав заканчивается над пресс-формой 3 ft может перемещаться по столу 4 пресса. Положение нижнего выталкивающего пуансона 5 определяет количество засыпаемого порошка,

Рис. 6.1. Схема автоматического формования

т. е. в данном случае дозировка и питание пресс: формы совмещаются. После заполнения пресс-формы рукав отходит в сторону и дает возможность произвести давление посредством верхнего рабочего пуансона 6. Заготовка выталкивается нижним пуансоном, а рукав перемещается для следующей засыпки, одновременно сталкивая заготовку со стола в специальный лоток. Такие прессы иногда снабжаются вращающимися столами, на которых устанавливается несколько пресс-форм. Производительность автоматических прессов достигает нескольких тысяч заготовок в час.

При горячем прессовании в пресс-форме изделие не только формуется, но и подвергается спеканию, что позволяет получать беспористый материал с высокими физико-механическими свойствами. Горячее прессование можно осуществлять в вакууме, в защитной или восстановительной атмосфере, в широком интервале температур (1200—-1800°С) и при более низких давлениях, чем холодное прессование. Приложение давления обычно производится после нагрева порошков до требуемой температуры. Этим методом получают изделия из трудно деформируемых материалов (боридов, карбидов и др.).

Прокатка металлических порошков является непрерывным процессом получения изделий в виде лент, проволоки, полос путем деформирования в холодном или горячем состоянии. Прокатку производят в вертикальном, наклонном и горизонтальном направлениях. Наилучшие условия формования изделия создаются при вертикальной прокатке. Сначала порошок из бункера поступает в зазор между вращающимися обжимными валками и обжимается в заготовку, которая направляется в проходную печь для спекания, а затем прокатывается в чистовых валках. Объем, порошка при прокатке уменьшается в несколько раз. При прокатке ленты отношение диаметра валков к толщине ленты должно находиться в пределах от 100:1 до 300:1. Скорость прокатки порошков значительно меньше скорости прокатки литых металлов и ограничивается текучестью порошка. Поэтому линейная скорость поверхности вращающихся валков должна быть меньше скорости перемещения металлического порошка из бункера в зазор между валками. Прокаткой можно получать однослойные и многослойные изделия, ленты толщиной 0,025—3 мм и шириной до 300 мм, проволоку диаметром от 0,25 мм и более К т. д. Непрерывность процесса обеспечивает высокую производительность и возможность автоматизации.

Для придания деталям и изделиям необходимой прочности и твердости их подвергают спеканию. Операция спекания состоит в нагреве и выдержке изделий некоторое время в печи при температуре, примерно равной 0,6—0,8 температуры плавления основного компонента. Спекание производят в электропечах сопротивления, индукционным нагревом или посредством непосредственного пропускания тока через спекаемое изделие. Для предотвращения окисления металлических порошков спекание ведут в аргоне, гелии, вакууме или в среде водорода. Во избежание коробления тонкие и плоские детали спекают под давлением. Для придания изделиям окончательной формы и точных размеров готовые изделия после спекания подвергают отделочным операциям: калиброванию, обработке резанием, химико-термической обработке и размерной обработке электрофизическими методами, повторному прессованию.

Калибрование заключается в продавливании спеченного изделия через отверстие соответствующего сечения в пресс-форме. В результате калибрования происходит уточнение размеров изделия, полирование его поверхности и некоторое снижение пористости.

Обработку резанием выполняют для получения из прессованных заготовок деталей сложных форм (волоки для волочения, твердосплавные вставки и матрицы штампов и т. д.), для нарезания наружных и внутренних резьб, для получения небольших по диаметру, но глубоких, отверстий.

Химико-термическую обработку (азотирование цианирование и т. д.) выполняют так же, как и для металлов. Наличие пористости, а следовательно, и более развитой поверхности, способствует более активному осуществлению химико-термических процессов.

Электрофизические методы — электроискровую и электроимпульсную обработку применяют для получения деталей сложной формы. Сущность электроискровой обработки заключается в использовании электроимпульсного искрового разряда между двумя электродами, один из которых является обрабатываемой, хромирование, заготовкой, (анод), а другой — инструментом (катод). При электроимпульсной обработке применяют обратную полярность включения электродов. Это приводит к меньшему износу инструментов — электродов и повышению производительности в несколько раз, чем при электроискровой обработке. Эти методы основаны на использовании явления эрозии (разрушения) токопроводящих электродов при пропускании между ними импульсного электрического тока. В результате возникающего разряда температура на поверхности обрабатываемой заготовки — электрода возрастает за очень малый промежуток времени до 10000—12000°С, металл мгновенно оплавляется и испаряется. Удаленный металл застывает в среде диэлектрической, жидкости в виде гранул.

Повторное прессование используют для изготовления деталей сложной формы. Повторным прессованием обеспечиваются заданные размеры и требуемая форма заготовки, имеющей после первого прессования более простую форму и приближенные размеры.

Твердые сплавы и минералокерамика

Твердые сплавы. Твердые сплавы изготовляют на основе тугоплавких карбидов, обладающих высокой твердостью, прочностью, износостойкостью, жаростойкостью. Эти свойства сохраняются достаточно высокими при нагреве до 800—1000°С. По способу производства твердые сплавы делят на литые и металлокерамические, получаемые спеканием порошков карбидов вольфрама, титана и тантала с кобальтом. Последний вводят для придания сплавам вязкости.

Литые твердые сплавы изготовляют в виде специальных электродов (ГОСТ 10051—75), пригодных для наплавки (наварки) на инструмент или детали. Сплавы В2К, ВЗК (стеллиты), сормайт относят к литым сплавам. Стеллиты представляют собой сплавы на основе вольфрама, хрома и кобальта. Эти сплавы наплавляют на рабочую поверхность новых или изношенных деталей и инструментов: штампов, ножей для резания металла, центров токарных станков и др. Наплавку осуществляют с помощью ацетиленокислородного пламени или электрической дуги. Наплавленный слой стеллита имеет структуру эвтектики, состоящей из твердого раствора и карбидов хрома. Механические свойства наплавленного слоя будут тем выше, чем больше скорость его охлаждения, так как зерна, будут получаться мельче. Наплавленный слой термической обработке не подвергают. Детали или инструмент, предназначенные для наплавки, изготовляют из углеродистой, стали, этим достигается экономия дорогостоящих легированных сталей. Наплавлять указанные сплавы можно как на стальные, так и на чугунные детали.

К литым твердым сплавам относят также сормайты — высокоуглеродистые хромистые сплавы на железохромовой основе. Они представляют собой либо заэвтектический высокохромистый чугун со структурой первичных карбидов и эвтектикой (сормайт № 1), либо доэвтектический белый хромистый чугун со структурой перлита и карбидной эвтектики (сормайт № 2). Сормайты изготовляют в виде прутков диаметром 5—7 мм и применяют для, наплавки чугунных и стальных деталей и инструментов, работающих при нормальных и. высоких температурах в условиях трения скольжения. Слой, наплавленный сормайтом № 1, имеет твердость HRC 48—50. Термической обработке его не подвергают. Слой, наплавленный сормайтом № 2, подвергают отжигу при температуре 850—ЭОО С с последующей закалкой в масле и высоким отпуском. Стойкость деталей и инструмента, покрытых литыми твердыми сплавами, повышается в 12 раз и более. Зернистые (или порошкообразные) твердые сплавы изготовляют в виде порошка или крупки с величиной зерна 1—3 мм. К зернистым сплавам относят сталинит, применяют в качестве заменителя стеллитов для повышения износостойкости деталей сельскохозяйственных машин, буровых долот и т. д. Сталинит содержит 8% С, 13% Мп, 3% Si, 18% Сг и др: Зернистые сплавы используют как наполнитель трубчатого электрода или в виде присадочного порошка для наплавки. Наплавку производят различными способами, чаще всего применяют различные виды электродуговой сварки.

Металлокерамические твердые сплавы представляют собой твердый раствор карбидов вольфрама (WC), титана (TiC), тантала (ТаС) в металлическом кобальте (Со). Изделия из металлокерамических сплавов выпускают в виде пластинок для оснащения рабочей части металлорежущего инструмента (резцов, сверл, фрез, разверток).

Металлокерамические твердые сплавы (ГОСТ 3882—74) подразделяют на три группы: вольфрамовую, титановольфрамовую, титанотанталовольфрамовую.

Вольфрамовые твердые сплавы (например, ВКЗ, ВКЗМ, ВК6, ВК8, ВК8В и др.) применяют при обработке хрупких материалов: чугуна, бронзы; фарфора, стекла. Сплавом ВК6М оснащают режущий инструмент для чистовой и получистовой обработки отбеленных чугунов, жаропрочных сталей, пластмасс. Сплавом ВК8В оснащают инструмент для бурения, волочения, чернового точения жаропрочных и нержавеющих сталей. Буква В в конце марки указывает, что сплав крупнозернистый, буква М — мелкозернистый.

Мелкозернистые и крупнозернистые вольфрамовые высококобальтовые твердые сплавы ВК20, ВК25, ВКЗО и новые твердые сплавы ВК15В, ВК20В и ВК25В, обладающие высокой прочностью и ударной вязкостью, применяют для изготовления твердосплавных штампов, работающих а условиях больших ударных нагрузок. Стойкость твердосплавных штампов по сравнению со стальными возрастает в 30—50 раз, чем обеспечивает большой экономический эффект.

Титановольфрамовые твердые сплавы (Т5КЮ, Т15К6, ТЗОК4 и др.) предназначены для обработки вязких, материалов: стали, латуни. Сплавом Т5КЮ, например, оснащают режущий инструмент для чернового точения, а также чернового и чистового строганий сталей по корке и окалине (включая стальные поковки, штампованные заготовки и отливки).

Титанотанталовольфрамовые твердые сплавы ТТ7К12 и ТТ10К8Б используют для черновой обработки стальных поковок. Эти сплавы имеют более высокую вязкость, износостойкость и прочность (|ав==1550 МПа), чем твердые Титановольфрамовые и вольфрамовые сплавы.

Маркировка вольфрамовых твердых сплавов означает, например, для сплава ВК8, что в нем содержится примерно 92% карбидов вольфрама и 8% кобальта. В титановольфрамовом сплаве ТЗОК4 содержится примерно 30% карбидов титана, 4% кобальта и остальное — карбиды вольфрама (66%). В титанотанталовольфрамовом сплаве ТТ7К12 сумма содержания карбидов тантала и карбидов титана составляет примерно 7%, кобальта 12%, остальное — карбиды вольфрама (81 %.). Аналогично расшифровываются и остальные марки твердых сплавов.

Пластифицированные твердые сплавы применяют для изготовления сложных по форме инструментов (сверл, зенкеров, разверток и т. п.), а также инструментов небольших размеров, которые трудно оснастить пластинками из твердого сплава. Пластифицированным твердым сплавом называют спрессованный порошок, погруженный в кипящий парафин при температуре 400°С и составляющий с ним после остывания однородную массу. Брикеты из пластифицированного твердого, сплава легко поддаются обработке резанием, прессованию и выдавливанию через фасонные фильеры. Изготовленный одним из этих методов инструмент подвергают спеканию в специальных печах при температуре 1300°С. После спекания инструмент, обладающий необходимой твердостью, подвергают чистовой обработке и затачиванию. Режущий инструмент, изготовленный из пластифицированного твердого сплава, обеспечивает более высокое качество обработанных поверхностей изделия, по сравнению с инструментом, оснащенным пластинками твердого сплава.

Минералокерамика — это синтетический материал, в основу которого положен технический глинозем (АЬОз). Широкое применение в настоящее время получила минералокерамика марки ЦМ-332—микролит. По твердости (HRA 91—93), тепло и износостойкости он превосходит твердые сплавы. К недостаткам микролита относят низкую прочность и большую хрупкость. Инструменты, оснащенные пластинками микролита, не теряют своей твердости при нагревании в процессе работы до 1200°С. Поэтому их с большой эффективностью применяют в условиях безударной нагрузки при чистовой и получистовой обработке стальных и чугунных деталей, цветных металлов и их сплавов, неметаллических материалов на высоких скоростях с небольшими глубинами резания и подачами.

Технология изготовления пластинок микролита следующая: подготовленный порошок формуют, прессуют, а затем спекают при температуре 1750—1900°С. Пластинки можно получить также литьем под давлением. К державкам инструментов пластинки крепят путем припаивания или механическим креплением. Для пайки необходимо предварительно произвести металлизацию пластинок, т. е. покрыть их поверхность тонким слоем какого-либо металла, пригодного для осуществления пайки.

Эксплуатационные характеристики минералокерамики улучшают добавлением в нее вольфрама, молибдена, бора, титана, никеля и т. д. Такие материалы называют керметами. Их используют при обработке резанием труднообрабатываемых сталей и сплавов.

Пористая и компактная металлокерамика

Пористая металлокерамика. Металлокерамику, имеющую остаточную пористость в пределах 15—50%, относят к пористой. В эту группу входят антифрикционные материалы, фильтры и «потеющие» материалы.

Антифрикционные материалы имеют в своем составе графит или другие компоненты, выполняющие роль смазки. Поры заполняются маслом. Выпускают бронзографитовые и железографитовые металлокерамические изделия. Бронзографит по микроструктуре представляет собой зерна твердого раствора олова в меди с включением графита и пор, заполненных смазкой. Железографит может иметь ферритную, перлитную и цементитную структуру. Антифрикционные материалы используют для изготовления подшипниковых втулок, применяемых в различных отраслях промышленности (автомобильной, станкостроительной, авиационной и т. д.).

Фильтры изготовляют из порошков железа, бронзы, никеля, коррозионностойкой стали и других материалов. Они имеют пористость не менее 40—50%. Фильтры применяют для очистки топлива в двигателях автомобилей, тракторов и т. д., для очистки воздуха и различных жидкостей.

Металлокерамические материалы, предназначенные для охлаждения за счет испарения хладоагента через поры, называют «потеющими» материалами. Их изготовляют из порошков коррозионностойкой стали, никеля, вольфрама, титана и т. д.

Компактная металлокерамика. Фрикционные металлокерамические материалы представляют собой сложные по химическому составу композиции на основе меди или железа. В состав фрикционных материалов входят компоненты, служащие в качестве смазки и предохраняющие материал от износа (свинец, графит, различные сульфиды и сернокислые соли), компоненты, придающие материалу высокие фрикционные свойства (асбест, кварцевый песок, различные окислы, тугоплавкие соединения и т.д.). Фрикционные металлокерамические материалы имеют повышенную хрупкость и низкую прочность. Поэтому изделия из них, как правило, состоят из стальной основы с нанесенным на нее слоем фрикционной металлокерамики. Эти материалы применяют в узлах сцепления и торможения.

Магнитные металлокерамические материалы получают методами порошковой металлургии. Это магнитно-мягкие (ферриты), магнитно-жесткие материалы (постоянные магниты) и м а гн итод иэл е ктр и ки.

Ферриты изготовляют методами холодного и горячего прессования из порошков чистого железа и сплавов на его основе или из порошков на основе окислов железа. Ферриты спекают в окислительной атмосфере.

Постоянные магниты являются металлокерамическими сплавами сложного химического состава на основе железа, легированного алюминием, никелем, медью, кобальтом. Прессованные и спеченные магниты подвергают, дополнительной термической обработке — закалке, закалке и отпуску и т. д. Металлокерамические постоянные магниты имеют прочность в 3—6 раз выше, чем литые магниты.

Магнитодиэлектрики представляют собой композиции магнитных и изоляционных материалов. Изоляционные материалы разделяют металлические частицы в магнитном и электрическом отношении и являются механической связкой. В качестве изоляционных материалов применяют фенольные смолы, полихлорвинил, силикаты, каучук и т. д. Содержание изоляционного компонента в магнитодиэлектриках составляет 5—15%.

Электроконтактные металлокерамические материалы изготовляют из смеси порошков тугоплавких металлов с медью, серебром, никелем. Тугоплавкие металлы (W, Mo, Co, >Ni) определяют механические свойства, легкоплавкие металлы служат наполнителем и придают материалам высокую электропроводимость. Получаемые материалы устойчивы к эрозии. Контакты изготовляют монометаллическими или биметаллическими. В соответствии с этим применяют различную технологию формования контактов. Металлокерамические контакты применяют в магнитных пускателях, тепловых реле и реле особо тяжелого режима, контроллерах, регуляторах напряжения, аппаратуре управления, преобразователях тока и т. д.

ЛНЕЦИЯ 7