- •Министерство сельского хозяйства рф

- •Методические указания

- •Лабораторной работы № 4

- •Общие положения

- •2. Цель работы

- •3. Содержание работы

- •4. Материальное обеспечение

- •5. Организация работы

- •Литература

- •Содержание

- •«Издательство Государственный аграрный университет северного зауралья»

- •625000, Г. Тюмень, ул. Республики, 7

- •625000, Г. Тюмень, ул. Республики, 7

Министерство сельского хозяйства рф

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Государственный аграрный университет северного зауралья»

Механико-технологический институт

Кафедра СХиММ

Методические указания

к проведению

Лабораторной работы № 4

по курсу:

“Материаловедение”

Тема: «Термическая обработка углеродистой стали»

для направления 110800 «Агроинженерия» профиль «Технология деревообработки», «Электрооборудование и электротехнологии АПК», «Эемлеустройство и кадастры», «Кадастр недвижимости»

дневной и заочной форм обучения

Тюмень 2013

Утверждено редакционно-издательским советом

«Государственный аграрный университет северного зауралья»

Составитель: к.п.н., доцент А.В. Головкин

«Государственный аграрный университет северного зауралья»

2013

Общие положения

Современное машиностроение является основным потребителем производимых в нашей стране металлов. В станкостроении, судостроении, автомобильной и авиационной промышленности, электронике и радиотехнике из металлов изготовляют огромное число деталей машин и приборов.

В Основных направлениях экономического и социального развития России на 2005—2010 гг. и на период до 2020 г. подчеркнута необходимость обеспечения дальнейшего ускорения научно-технического прогресса благодаря созданию и внедрению в производство принципиально новой техники, материалов и прогрессивных технологических процессов.

Наряду с приобретением практических навыков по избранной специальности изучение основ материаловедения позволит студентам повысить теоретическую подготовку, стать квалифицированными специалистами и принять активное участие в дальнейшем совершенствовании производственных процессов, повышении эффективности производства и улучшении качества выпускаемой продукции.

2. Цель работы

Закрепить теоретические положения разделов дисциплины: «Материаловедение», привить навыки в пользовании справочным материалом, ознакомить студентов с основными типами расчетов.

3. Содержание работы

Изучить основные понятия.

Изучить методику расчетов.

4. Материальное обеспечение

4.1. Методические указания.

Задание (приложения).

4.3. Справочный материал.

5. Организация работы

Группа студентов в составе 25 – 30 человек изучает под руководством преподавателя вопросы, входящие в содержание работы.

Цель работы

Цель работы — изучить влияние термической обработки на механические свойства сталей. Приобрести навыки проведения операций термической обработки: нормализации, закалки и отпуска углеродистых

сталей.

Задание.

1. Ознакомиться с устройством печи и прибором для измерения температуры.

2. Измерить твердость на образцах конструкционной и инструментальной стали.

3. Назначить режимы обработки, нормализации, закалки и отпуска.

4. Произвести закалку, нормализацию и отпуск различных марок углеродистой стали.

5. Охарактеризовать структуры, полученные в образцах после каждого вида термической обработки, с указанием их на диаграмме сплавов железо—углерод.

6. Измерить твердость после термической обработки.

7. Написать отчет о проделанной работе.

Оборудование и материалы.

Электропечи для нагрева; образцы углеродистой стали марок 35, 45, 50, 60, У8, У12; приборы для измерения твердости — твердомеры типа ТШ и ТК; полировально-шлифовальная установка; реактивы для травления и паста ГОИ; клещи.

Общие сведения о термической обработке. Термическая обработка заключается в нагреве детали до определенных температур, выдержке при этой температуре и охлаждении с той или иной скоростью. При этом происходит изменение структуры, а следовательно, механических и технологических свойств обрабатываемой детали. При нагревании и охлаждении в железоуглеродистых сплавах происходят превращения при определенных температурах, называемых критическими точками. При нагревании их принято условно обозначать А1, Асм, А3, (рис. 1). Превращения в сталях при нагревании носят кристаллизационный характер, т. е. при этом происходит образование центров зародышей и последовательный их рост. Исходная структура всех сталей представляет собой смесь двух фаз — феррита и цементита. При медленном нагревании до температуры ас1 (727°С) никаких превращений в стали не происходит. При достижении критической точки Ас3 перлит переходит в аустенит. При дальнейшем нагреве в доэвтектоидных сталях происходит постепенное растворение феррита в аустените. При температуре выше линии GSE стали будут иметь однородную структуру — аустенит. При медленном охлаждении эвтектоидной стали аустенит превращается в перлит (смесь феррита и цементита). Превращение аустенита в перлит происходит диффузионно; углерод, выделяясь из аустенита, образует зародыши цементитовых включений, число которых и последовательный рост зависят от степени переохлаждения.

Рисунок 1. Оптимальный интервал закалочных температур стали.

Регулируя степень охлаждения аустенита, можно получить следующие продукты его распада: перлит — крупнозерную смесь феррита и цементита; сорбит — тонкая (дисперсная) механическая смесь феррита и цементита. троостит — смесь феррита и цементита, которая отличается от перлита и сорбита высокой степенью дисперсности составляющих и обладает повышенной твердостью (40-45 НRСэ), прочностью, умеренной вязкостью и пластичностью; бейнит - состоящий из смеси перенасыщенного углеродом феррита и карбидов (цементита). Различают верхний бейнит (перистого строения) и нижний бейнит (пластинчатого, игольчатого строения). При больших степенях переохлаждения аустенита диффузионное перераспределение углерода практически прекращается и образование цементита становится невозможным. Образуется структура мартенсит — перенасыщенный твердый раствор углерода в Fеα. Наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит, называется критической скоростью закалки. Мартенсит имеет игольчатое строение и высокую твердость (НВ 500— 650). Мартенситное превращение происходит в интервале температур Мн — Мк (где Мн — начало мартенситных превращений; Мк — конец мартенситных превращений), которые определяются содержанием углерода в стали.

Виды термической обработки стали:

1. Отжиг.

2. Нормализация.

3. Закалка.

4. Отпуск.

1. Отжигом называется процесс термической обработки, при котором металл сначала нагревают до определенной температуры, выдерживают при этой температуре, а затем медленно охлаждают, чаще всего вместе с печью. В результате отжига в стали образуются равновесные структурные составляющие.

Способы отжига.

1.1. Отжиг первого рода (рекристаллизационный отжиг) — нагрев детали до температуры ниже фазовых превращений, выдержка при этой температуре и медленное охлаждение. Такой вид отжига применяют для снятия внутренних напряжений у деталей, полученных методом холодной деформации (холодная прокатка, холодная штамповка, волочение и др.), а также для уничтожения нагартовки (наклепа) металла. Температура рекристаллизационного отжига любого металла должна быть выше температуры рекристаллизации данного металла. Температура рекристаллизационного отжига для разных металлов и сплавов различная. Например, для стали температура рекристаллизационного отжига на 150—250° С выше температуры рекристаллизации, обычно 680—700°С. Рекристаллизация заключается в том, что, начиная с некоторой температуры при нагревании, происходит интенсивное перемещение атомов в металле, что влечет за собой изменение формы и величины деформированных кристаллических зерен. При этом происходят превращения, подобные происходящим при первичной кристаллизации и вторичной перекристаллизации (зарождаются новые центры кристаллов и одновременно происходит их рост). Взамен вытянутых расплющенных зерен образуются мелкие, сфероидальные зерна; металлу возвращаются исходные свойства, т. е. понижается твердость, повышается пластичность.

1.2. Отжиг второго рода (отжиг с фазовыми превращениями) — нагрев детали до температуры несколько выше критической, выдержка при этой температуре и медленное охлаждение вместе с печью. Цель отжига — выровнять химический состав детали, получить мелкозернистую равновесную структуру, снять внутренние напряжения, повысить пластичность и понизить твердость, улучшить условия обрабатываемости резанием. Отжиг второго рода подразделяется на полный, неполный, изотермический, циклический, низкий отжиг и диффузионный.

1.2.1. Полный отжиг производят путем нагрева стали на 30—50°С, выше критической температуры А3, выдержки при этой температуре и медленном охлаждении. Полному отжигу подвергают и горячедеформируемые стали (поковки, штамповки, прокат, а также слитки и фасонные отливки из углеродистой и легированной стали).

1.2.2. Неполный отжиг производят, нагревая детали до температуры выше критической точки А1 на 30—50°С, выдержки при этой температуре и последующего медленного охлаждения. Неполный отжиг необходим для перекристаллизации перлита, снятия внутренних напряжений, улучшения обрабатываемости резанием. Применяется для заэвтектоидных сталей.

1.2.3. Изотермический отжиг, основанный на способности переохлажденного аустенита претерпевать превращения при постоянной температуре, дает возможность в три раза ускорить процесс получения мелкозернистой структуры. При таком отжиге изделия нагревают до требуемой температур (Ас3 =20-30 °С) и после некоторой выдержки охлаждают с печью до 80—700 °С либо переносят в другую печь (или соляную ванну) с той же температурой. При температуре 680— 700 °С изделия выдерживают столько времени, сколько необходимо для полного превращения аустенита в перлит. Время выдержки устанавливают по диаграмме изотермического превращения аустенита. Обычно оно составляет от 2 до 5 ч. По окончании выдержки изделия вынимают из печи и охлаждают на воздухе. Изотермический отжиг позволяет снять напряжение, снизить твердость стали, обеспечивает однородность ее структуры, хорошую обрабатываемость резанием.

1.2.4. Маятниковый, или циклический, отжиг. Сталь нагревают до 750 °С, после небольшой выдержки медленно охлаждают вместе с печью до 680-700 °С, затем снова нагревают до 750 °С и опять охлаждают до 680-700 °С. Так повторяют три-четыре раза. Процесс маятникового отжига сложнее обычного, но экономичнее.

1.2.5. Отжиг для снятия внутренних напряжений, этот вид отжига называют еще и низким отжигом или высоким отпуском. не требует высокой температуры. Изделия, достаточно нагреть до температуры, при которой проявляются пластические свойства стали, т. е. до 500- 600 °С, выдержать при этой температуре некоторое время и затем медленно охладить вместе с печью (чтобы снова не возникли внутренние напряжения). Для сокращения времени выдержки практически отжиг ведут при 650-680 °С, т. е. при температурах, ниже критической (727 °С), следовательно, структурные превращения при таком отжиге не происходят. При низком отжиге вследствие снятия внутренних напряжений достигается некоторое снижение твердости изделия. Поэтому таким видом отжига иногда пользуются для уменьшения твердости изделий в целях улучшения их обрабатываемости на станках.

1.2.6. Отжиг для устранения химической неоднородности или диффузионный. Сталь нагревают до 1100-1200 °С, выдерживают при этой температуре 10-15 ч, после чего медленно охлаждают вместе с печью до 200 °С. Дальнейшее охлаждение производят на воздухе. На весь процесс затрачивается 80-100 ч. При высокой температуре атомы серы, углерода и других элементов медленно перемещаются от зон, где они содержатся в большом количестве, к зонам, где их меньше. Таким образом, происходит процесс диффузии, в результате чего и выравнивается химический состав стали. В результате длительной выдержки при высокой температуре сталь приобретает крупнозернистое строение, что легко устраняется в процессе дальнейшей ковки или прокатки слитка.

2. Нормализация — промежуточный процесс термической обработки между отжигом и закалкой. В зависимости от химического состава стали нормализацию применяют иногда вместо отжига или закалки. Нормализация отличается от отжига повышенной скоростью охлаждения (на стойком или движущемся воздухе). Процесс нормализации заключается в нагреве стали выше критических температур А3, Асм на 30—50°С, выдержке при этой температуре и охлаждении на воздухе. Нормализацией достигают измельчения и однородности структуры, устранения внутренних напряжений и уничтожения сетки вторичного цементита в заэвтектоидных сталях. Нормализации подвергают фасонные отливки, поковки, штамповки и прокатные материалы.

3. Закалка — это процесс, который заключается в нагреве стали выше критических температур А3, А1 на 30—50°С, выдержке при этой температуре и последующем быстром охлаждении в воде, масле или других охлаждающих средах. Основная цель закалки — получение высокой твердости и прочности. Резкое увеличение твердости и прочности в процессе закалки происходит за счет изменения структуры в процессе нагрева и охлаждения, за счет образования неравновесных твердых структур — мартенсита, троостита и сорбита. Температура нагрева под закалку зависит от химического состава стали. Доэвтектоидную углеродистую сталь нагревают выше критической температуры А3 на 30—50°С (полная закалка), а заэвтектоидную и эвтектоидную стали нагревают выше А1 на 30—50°С (неполная закалка). Температура под закалку доэвтектоидной стали изменяется с изменением содержания в стали углерода, температура нагрева заэвтектоидных сталей постоянная и равна 770—780°С.

Нагрев деталей должен быть медленным, чтобы не возникали напряжения и трещины. Время нагрева зависит от химического состава стали, от формы и размеров детали. Время выдержки должно быть достаточным, чтобы весь процесс превращения феррито-цементной смеси в аустенит полностью завершился. Продолжительность выдержки обычно 25% общего времени нагрева. Скорость охлаждения должна быть такой, чтобы обеспечить получение нужной структуры — мартенсита, троостита или сорбита, т. е. обеспечить необходимые механические свойства обрабатываемой детали. Для успешного проведения термической обработки правильный выбор способа закалки и закалочной среды имеет большое значение.

Способы закалки.

Закалка бывает непрерывная, прерывистая, ступенчатая, изотермическая и светлая.

3.1. Наиболее простой способ термической обработки — непрерывная закалка. Ее применяют для несложных по форме изделий. Изделие, нагретое до заданной температуры, охлаждают в воде или в масле до выравнивания его температуры с температурой ванны. Недостаток данного способа состоит в том, что при закалке изделий сложной формы в воде у них могут появиться трещины и коробление.

3.2. При прерывистой закалке охлаждение производят в двух средах — в воде (до 300-400 °С) и в масле. За счет этого уменьшаются внутренние напряжения в стали в момент перехода аустенита в мартенсит. Используя данный способ, необходимо точно выдерживать время пребывания изделия в воде, что требует большого практического опыта от работников, производящих закалку.

3.3. Ступенчатую закалку применяют для изделий диаметром не более 10-12 мм из углеродистой стали и диаметром до 20-30 мм из легированных сталей. Нагретые до температуры закалки изделия охлаждают в расплавленных солях или щелочах, температура которых немного выше температуры начала мартенситного превращения для данной стали (150-350 °С). В указанной среде изделия выдерживают до выравнивания температуры по всему их сечению (3—5 мин). Затем охлаждают на воздухе. При охлаждении на воздухе происходит превращение аустенита в мартенсит. Такой способ закалки позволяет значительно уменьшить внутренние напряжения в стали, так как превращение аустенита в мартенсит начинается одновременно по всему сечению изделия и протекает при медленном охлаждении его на воздухе. Недостаток способа— трудность использования его для изделий крупных сечений, критическая скорость закалки которых нелегко достигается в горячих средах.

3.4. Изотермическая закалка — наиболее прогрессивный метод термической обработки, обеспечивающий получение однородной структуры изделий с минимальными внутренними напряжениями. Она основана на превращениях переохлажденного аустенита при постоянной температуре. Изотермическая закалка осуществляется так же, как и ступенчатая, с той лишь разницей, что изделия выдерживают в ванне более длительное время (30-60 мин и более), пока не закончится распад аустенита. Температуру и время выдержки в горячей ванне устанавливают по диаграмме изотермического превращения аустенита данной стали. Окончательно изделия охлаждают на воздухе. В это время структура стали уже не изменяется. При изотермической закалке удается устранить большое различие в скоростях охлаждения поверхности и сердцевины изделий, что является основной причиной образования напряжений, возникновения деформаций и закалочных трещин. После такой закалки изделия приобретают высокую вязкость и хорошую сопротивляемость ударным нагрузкам.

3.5. В целях получения чистой светло-серого цвета поверхности, не требующей дополнительной очистки, изделия подвергают светлой закалке. После нагрева в жидких солях (в безокислительной среде) их охлаждают в расплавах едких щелочей, которые полностью растворяют тонкую пленку окислов, образующуюся на изделиях при нагреве. Это позволяет провести тонкое шлифование или не производить шлифования после закалки.

3.6. Поверхностная закалка применяется для придания ответственным деталям (валам, зубчатым колесам и др.), работающим на трение и одновременно подвергающимся действию ударных нагрузок, твердости поверхностного слоя, высокого сопротивления изнашиванию и вязкости сердцевины, обеспечивающей сопротивление удару. В зависимости от способа нагрева деталей поверхностная закалка разделяется на индукционную (токами высокой частоты), контактную, газопламенную, закалку в электролите.

Индукционная закалка основана на том, что электрический ток высокой частоты, проходя по проводнику — индуктору, создает вокруг него электрическое поле. На поверхности детали, помещенной в этом поле, индуцируются вихревые токи, вызывая нагрев детали до высоких температур. Это обеспечивает возможность протекания фазовых превращений, т. е. превращение ферритоцементитной смеси в аустенит. После охлаждения поверхность детали имеет структуру мартенсита.

4. Отпуск — это завершающая операция термической обработки, формирующая структуру, а следовательно, и свойства стали. Назначение отпуска — снять внутренние напряжения, возникшие в процессе закалки, и получить необходимую структуру. Процесс отпуска заключается в нагревании стали до температуры ниже А1,3 выдержке при температуре и охлаждении. В зависимости от температуры нагрева закаленной детали различают три вида отпуска: низкий, средний и высокий.

4.1 Низкий отпуск производится при температуре 150—250°С с целью уменьшения закалочных напряжений при сохранении мартенситной структуры. Твердость детали после низкого отпуска почти не изменяется. Низкий отпуск применяется для углеродистых сталей, для которых необходимы высокая твердость и износоустойчивость.

4.2. Средний отпуск производится при температурах нагрева 350—500°С и применяется для пружинных и рессорных сталей, а также для сталей, идущих на изготовление штампов.

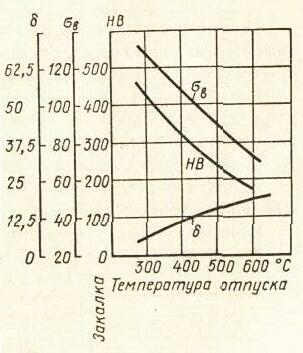

Рис. 2. Диаграмма влияния температуры отпуска на механические свойства стали

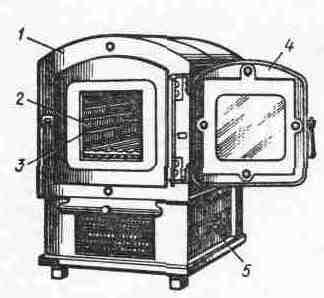

Рис. 3. Муфельная электропечь

4.3. Высокий отпуск производится при температурах нагрева 500—650°С и применяется для конструкционных сталей. Кроме температуры нагрева при отпуске весьма важно время выдержки, скорость же охлаждения в большинстве случаев значения не имеет (рис. 2). Нагрев образцов стали для термообработки в лабораторных условиях проводят в муфельных электропечах (рис. 3), которые состоят из металлического корпуса 1, внутри которого выложен муфель 2 из четырех плит с вмонтированными в них нагревательными спиралями 3. Рабочая камера закрывается дверцей 4. Регулирование температуры в печи осуществляется реостатом с помощью ручки 5. Для измерения температуры применяют термопары, которые вставляют в отверстия печи, имеющиеся в задней стенке. Печь до начала работы хорошо прогревают, для чего ее выдерживают до трех часов при температуре 700°С.

Порядок выполнения работы

1. Ознакомиться с целью работы, заданием и внимательно изучив теоретические основы различных видов термической обработки.

2. Получив четыре образца стали, назначить для них режим обработки по диаграмме железо—углерод (сверив с данными по табл. 1, 2, 3): температуру нагрева, время выдержки и охлаждающую среду.

3. Измерить твердость образца на твердомерах ТШ или ТК.

4. Провести нагрев, выдержку и охлаждение в соответствии с назначенными режимами для нормализации, закалки и отпуска.

5. Измерить твердость образцов после их термической обработки.

6. Все данные занести в соответствующий протокол.

ПРИЛОЖЕНИЯ

Протокол №_____

|

№ образца |

Марка стали |

Твёрдость до обработки, НВ |

Нормализация |

Структура |

Механические свойства | ||||

|

Температура нагрева |

Время выдержки |

Охлаждающая среда |

Твёрдость после обработки |

σВ,МПа |

σ, % | ||||

|

1 |

35 |

|

|

|

|

|

|

|

|

|

2 |

50 |

|

|

|

|

|

|

|

|

|

3 |

У8 |

|

|

|

|

|

|

|

|

|

4 |

У12 |

|

|

|

|

|

|

|

|

Протокол №_____

|

№ образца |

Марка стали |

Твёрдость до обработки, НВ |

Закалка |

Отпуск | |||||||

|

Температура нагрева |

Охлаждающая среда |

Твёрдость после закалки |

Структура |

Температура нагрева |

Охлаждающая среда |

Твёрдость после закалки |

Структура |

Вид по отпуску | |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1. Ориентировочный режим термической обработки и твёрдость инструментальной углеродистой стали.

|

Марка стали |

Отжиг |

Закалка |

Отпуск | ||||

|

Температура, 0С |

Твёрдость, НВ |

Температура, 0С |

Охлаждающая среда |

Твёрдость, НRC |

Температура, 0С |

Твёрдость, НRC | |

|

У7, У7А |

750-760 |

187 |

800-820 |

Вода, масло |

61-63 |

120-200 |

63-60 |

|

У8, У8А ,У8Г, У8ГА |

750-760 |

187 |

780-800 |

Вода, масло |

62-64 |

160-200 |

64-60 |

|

У9, У9А |

750-760 |

192 |

760-780 |

Вода, масло |

62-65 |

160-200 |

64-62 |

|

У10 |

760-780 |

197 |

760-780 |

Вода, масло |

62-65 |

160-200 |

64-62 |

|

У12 |

760-780 |

207 |

760-780 |

Вода, масло |

62-66 |

160-200 |

65-62 |

Таблица 2. Свойства углеродистой стали в нормализованном состоянии.

|

Марка стали |

Механические свойства |

Наименование полуфабриката | |||

|

σВ, МПа |

δ, % |

φ, % |

Твёрдость, НВ | ||

|

10 |

270-410 |

27 |

- |

76-118 |

Прутки, трубы, листы |

|

20 |

343 |

24 |

- |

76-118 |

трубы, листы |

|

25 |

420 |

18 |

50 |

121-170 |

Поковки, прутки, трубы. |

|

35 |

510 |

15 |

45 |

143-187 |

Поковки, прутки. |

|

45 |

588 |

13 |

40 |

170-229 |

Поковки, прутки, трубы. |

|

50 |

617 |

13 |

40 |

174-255 |

Поковки, прутки. |

Таблица 3. Нормы нагрева стали (в мин.) при термической обработке в лабораторных электрических печах.

|

Температура нагрева, 0С |

Форма образцов | ||

|

Круг |

Квадрат |

Пластина | |

|

на 1мм диаметра |

на 2мм толщины | ||

|

600 |

2,0 |

3,0 |

4,0 |

|

700 |

1,5 |

2,2 |

3,0 |

|

800 |

1,0 |

1,5 |

2,0 |

|

900 |

0,8 |

1,2 |

1,6 |

|

1000 |

0,4 |

0,6 |

0,8 |