- •Организация производства

- •Содержание

- •В производственной логистике

- •Организация производства в системе экономики предприятия. Сущность понятия «организация»

- •Понятие о системах. Производственная система

- •Определение понятия «организация производства». Предмет, методы и задачи организации производства

- •История развития науки об организации производства

- •Основные типы организации производства. Классификация предприятий

- •Промышленность

- •Формы организации производства

- •Основные типы организации бизнеса

- •Виды предприятий по формам собственности

- •Типы предпринимательства

- •Виды и типы интеграции корпораций Виды интеграции корпораций

- •Типы интеграции корпораций

- •Типы надфирменных образований (организационные типы построения корпоративных структур)

- •Характеристика типов надфирменных образований (организационных типов построения корпоративных структур)

- •Производственный процесс и принципы его рациональной организации

- •Принципы рациональной организации производственных процессов

- •Производственная структура предприятия и определяющие ее факторы

- •Виды производственных структур

- •Типы производственных структур

- •Типы производства и их технико-экономическая характеристика

- •При определении типа производственной системы анализируют показатели, которые характеризуют продукцию по:

- •Характеристика типов производства (типы производственных систем)

- •Методы организации производства

- •Организация непоточного производства

- •Виды движения партии деталей

- •График длительности технологической части производственного цикла при последовательном виде движения партии деталей

- •График длительности технологической части производственного цикла при параллельном виде движения партии деталей

- •График длительности технологической части производственного цикла при параллельно-последовательном способе движения партии деталей

- •Классификация поточных линий

- •Расчет параметров поточной линии

- •Организация производственного процесса во времени. Производственный цикл

- •Время производства

- •Особенности организации простого производственного процесса

- •Технологический цикл при простом движении предметов труда

- •Технологический цикл при параллельном движении предметов труда

- •Технологический цикл при параллельно-последовательном движении предметов труда.

- •Пути сокращения длительности производственного цикла

- •9.Организация производственных процессов в пространстве

- •Генеральный план предприятия

- •Особенности организации рабочих мест

- •Планировка рабочих мест

- •Виды размещения рабочих мест и оборудования

- •Ромбовидное

- •Все четыре в ромбовидном

- •Передвижение Передвижение Передвижение Передвижение Станочника станочника станочника станочника

- •10.Состав, значение и задачи ремонтного хозяйства

- •Организация и управление ремонтной службой на предприятии

- •11.Состав, значение и задачи энергохозяйства предприятия

- •Состав, значение и задачи инструментального хозяйства

- •Организация и управление инструментальным хозяйством

- •Состав, значение и задачи транспортного хозяйства

- •Организация транспортного обслуживания производства

- •Организация обслуживания складского производства

- •Организация тарного хозяйства

- •Конструкторская подготовка производства

- •Содержание и задачи технологической подготовки производства

- •Состав работ технологической подготовки производства

- •Организационно-экономическая подготовка и планирование технической подготовки производства

- •Организация освоения новой продукции

- •Управление материальными потоками

- •В производственной логистике

- •Толкающие системы управления материальными потоками

- •В производственной логистике

- •Тянущие системы управления материальными потоками в производственной логистике

- •20. Система организации производства компании "тоёта"

- •Система "канбан" в организации производства по принципу "точно вовремя"

- •Список использованной литературы

Расчет параметров поточной линии

Проектирование поточных линий осуществляется в такой последовательности:

– определяют вид поточной линии, который устанавливается по типу производства и характеристике технологического процесса изготовления продукции . Если тип производства массовый или крупносерийный, целесообразно выбрать однопредметную поточную линию. Если же тип производства серийный или мелкосерийный, то целесообразно выбрать многопредметную поточную линию, так как выпуск продукции одного наименования не позволяет обеспечивать полную загрузку всех рабочих мест линии;

– рассчитывается такт поточной линии как интервал времени между двумя выпускаемыми друг за другом предметами;

– сопоставляется длительность выполнения отдельных операций технологического процесса и такта потока. Если их отношение равно или кратно, то технологический процесс считается синхронизированным и выбирается непрерывно-поточная линия (одно- или многопредметная непрерывно-поточная). Если же процесс не синхронизирован, то выбирают прерывно-поточную линию (одно- или многопредметную) или выполняется синхронизация путем дифференциации. Для этого операция разбивается на переходы и часть переходов, запроектированных в данной операции, переносится в другую. Если операция меньше длительности такта, то в одну операцию собирается несколько переходов из других операций. Таким образом удается применить непрерывно-поточную однопредметную поточную линию с постоянным тактом;

–определяется число рабочих мест на каждой операции и уровень их загрузки;

–после выбора вида поточной линии определяют тип оборудования и транспортных средств. Выбор типа технологического оборудования для формирования поточной линии предопределяется характером технологического процесса, составом, сложностью и назначением операций, габаритами, массой изготовляемого изделия и требованиями, предъявляемыми к его качеству. При выборе транспортных средств поточно-механизированного и автоматизированного производства учитываются конфигурация, габаритные размеры, масса изделий, особенности выполнения операций и их синхронизация, объем и постоянство выпуска изделий, а также функции, выполняемые транспортными устройствами и системами, их технические и эксплуатационные возможности. Определяется скорость движения конвейера и длина рабочего участка поточной линии как сумма длин рабочих зон;

–выполняется компоновка поточной линии. Целесообразно стремиться к прямолинейному расположению оборудования, если позволяют производственные площади и тип выбранных транспортных средств. При отсутствии достаточных площадей компоноваться поточные линии с Г- и П-образ-ными, зигзагообразными или кольцеобразными внешними контурами. Расположение оборудования у транспортного средства в два ряда или в шахматном порядке позволяет более рационально использовать производственную площадь цеха и экономить средства в за счет применения транспортных средств (конвейеров) меньшей длины.

Главным недостатком поточных линий является противоречие между узкой специализацией рабочих мест и необходимостью придать производству гибкость, способность быстро переналаживаться при запуске в производство новых изделий, а также жеская регламентация трудовой деятельности, монотонность труда рабочих на конвейере.

Чтобы устранить указанные недостатки проектируются поточные линии, оснащенные гибкими автоматизированными комплексами, проектируется рациональное содержание трудовых операций, предполагающее разнообразие нагрузок на различные органы тела, чтобы снизить монотонность труда. Предусматривается отказ от жесткого закрепления рабочего за одной операцией, разрабатываются рациональные режимы труда и отдыха рабочихс учетом требований психофизиологии и эргономики.

Организация автоматизированного производства

Автоматизированное производство — производственный процесс, при котором все или подавляющее большинство операций, требующих физических усилий, выполняют машины без непосредственного участия человека. Рабочие при этом выполняют лишь функции наладки и контроля.

Автоматизация производственного процесса достигается путем использования систем машин-автоматов, представляющих собой комбинацию разнообразного оборудования и других технических устройств, расположенных в технологической последовательности и объединенных средствами транспортировки, контроля и управления для выполнения частичных процессов производства изделий.

Различают четыре основных направления автоматизации.

Первое направление — внедрение полуавтоматических и автоматических станков. Наивысшим достижением этого направления являются станки с числовым программным управлением (ЧПУ). Они работают по заданной программе без непосредственного участия человека и изготовляют различные детали или выполняют определенные производственные операции. Использование станков с ЧПУ позволяет повысить производительность труда на каждом рабочем месте в 3-Л раза.

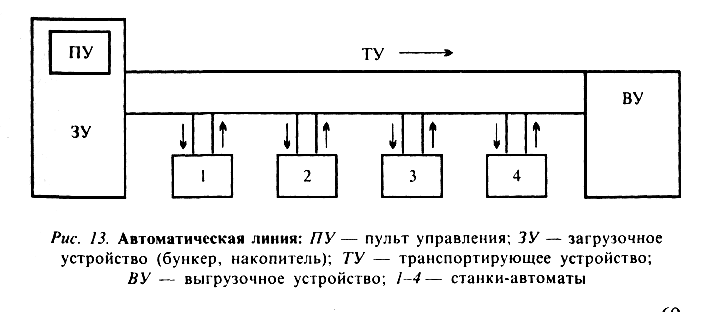

Второе направление — создание комплексных станков с автоматизацией всех звеньев производственного процесса. Типичным примером таких систем машин являются автоматические линии (АЛ). Они представляют собой объединение в производственное целое системы машин-автоматов с автоматическими механизмами и устройствами для транспортировки, контроля, накопления заделов, удаления отходов, а также управления (рис.).

Значительно эффективнее автоматические роторные линии (АРЛ), которые представляют собой разновидность автоматических линий, оснащенных специальным оборудованием на основе роторных машин и специальных транспортирующих устройств.

Эффективность применения АЛ значительно повышается в результате создания их на основе многоцелевых станков, т. е. создания так называемых гибких автоматических линий. Такие линии с программируемым устройством оснащаются ЧПУ, что делает их экономически эффективными не только в массовом и крупносерийном производствах, но и в мелкосерийном.

Третье направление — конструирование и производство промышленных роботов. В производственном процессе они выполняют функции, подобные человеческой руке, и благодаря этому заменяют движения человека. Внедрение в производство роботов позволяет создавать многоцелевые технологические системы, способные выполнять за человека универсальные ручные операции во всем их многообразии. Такие системы принято называть робототехническими комплексами (РТК). В процессе выполнения операций роботы способны решать сложные логические задачи, остававшиеся до недавнего времени монополией человеческого ума.

Показателем эффективности функционирования РТК является наиболее полная загрузка включенного в его состав оборудования. С введением в производственную деятельность роботов коренным образом меняется вся организация технологического процесса, устраняются многие отрицательные факторы, вызываемые утомлением человека, притуплением его внимания, нарушением координации движений. В результате ликвидируются ручные операции, резко повышаются производительность труда и качество продукции.

Четвертое направление — развитие компьютеризации и гибкости производств и технологий. Под гибкостью производства понимается его способность быстро и при минимальных затратах на том же оборудовании переходить к выпуску новой продукции. Основой гибких производственных систем (ГПС) является гибкий производственный модуль (ГПМ) — легко переналаживаемая и автономно функционирующая единица автоматизированного оборудования с ЧПУ, где загрузка заготовок и удаление обработанных деталей осуществляются с помощью промышленных роботов (манипуляторов), автоматизированы замена инструмента и удаление стружки, подача охлаждающей жидкости, контроль и диагностика неисправностей. Гибкие производственные модули не только быстро переналаживаются на изготовление и сборку новых деталей или узлов, но и легко встраиваются в гибкие производственные комплексы, линии и даже участки.

Гибкие производственные системы экономически высокоэффективны. Так, в случае применения ГПС механической обработки корпусных деталей на станках типа "обрабатывающий центр" производительность труда повышается в 2-2,5 раза, на 15-20 % увеличивается фондоотдача. Благодаря почти двукратному сокращению продолжительности изготовления деталей экономится до 25-30 % оборотных средств. При этом улучшается культура производства, создаются условия для ритмичной работы производственных подразделений, повышается качество выпускаемой продукции.

Гибкая производственная система, являясь высшей формой автоматизации, включает в себя в различных сочетаниях оборудование с ЧПУ, РТК, ГПМ и различные системы обеспечения их функционирования. Как показывает отечественная практика, применение ГПС целесообразно тогда, когда годовой объем выпуска каждого из 5-10 типоразмеров (наименований) /деталей составляет 50-2000 шт. Гибкие модули эффективны при годовом объеме выпуска любого из 30-80 типоразмеров деталей, равном 20-500 шт.

Индивидуальный (единичный) метод организации производства

В тех случаях, когда продукция изготавливается единицами или мелкими партиями, применяется индивидуальный (единичный) метод организации производства.

Индивидуальный метод организации производства характерен для заводов и цехов, изготовляющих различные изделия в ограниченных количествах, как правило, без повторения их выпуска в дальнейшем либо с повторением через большой промежуток времени, когда конструкция изделия значительно изменится. Например, по индивидуальному методу организации производства изготавливают турбины, уникальные станки, корабли, металлургическое оборудование. Это продукция заводов тяжелого машиностроения и судостроения.

Индивидуальный метод организации производства свойственен также заводам и цехам, производственная программа которых включает в себя изготовление большого числа систематически меняющейся продукции в ограниченных количествах, например, опытное производство, специальное инструментальное производство.

На заводах тяжелого машиностроения производственная программа устанавливается на длительный период (более года) и уточняется за 6 месяцев до начала отчетного периода, так как только при этих условиях органы технической подготовки производства смогут успеть разработать необходимую техническую документацию. Объем производства измеряется в натуральном и стоимостном показателях.

Если производственная программа состоит из большого числа постоянно меняющейся продукции, то номенклатура этой продукции не всегда известна к началу года, а если и известна, то отсутствуют нормативы, характеризующие заказанную продукцию. Поэтому объем производства при такой разновидности единичного метода организации производства определяется в стоимостных или в условно-натуральных показателях.

Индивидуальный (единичный) метод организации производства характеризуется рядом черт:

1. Изделия запускаются в производство в размере, равном всему количеству изделий в заказе. Детали запускаются в производство, как правило, партиями, равными всей потребности в них для выполнения заказа.

2. Вместо подетальной технологии разрабатывается маршрутная технология, в которой определяются только цехи-изготовители, виды обработки, инструмент. Причем маршрутная технология предусматривает выполнение возможно большего количества следующих друг за другом операций на одном станке, так как выгодно переналадить станок, где уже находится деталь (часто крупногабаритная), и тем самым сократить расходы на транспортировку, разработка подетальной технологии нецелесообразна еще и потому, что полная технологическая подготовка надолго задержала бы начало выпуска изделия и значительно повысила бы себестоимость изготовления изделия.

3. Изготовление деталей и узлов изделия не закрепляется за конкретным рабочим местом.

4. Оборудование располагается группами однородных станков.

5. Применяется, как правило, универсальное оборудование, обеспечивающее изготовление деталей широкой номенклатуры, а также уникальные станки, станки высокой мощности и точности.

6. Применяются, как правило, универсальные приспособления, пригодные для закрепления на станке самых разных деталей; универсальный режущий инструмент, допускающий выполнение нескольких типовых операций; универсальный измерительный инструмент, позволяющий измерять детали разных размеров.

7. На работе используются рабочие-универсалы высокой квалификации, имеющие определенные навыки выполнения значительного количества разнообразных операций, которым разрешается самостоятельно решать вопросы детализации технологии.

8. В условиях единичного производства усложнено материально-техническое обеспечение, так как для производства требуется огромный ассортимент материалов и высокая оперативность органов снабжения.

Перечисленные особенности индивидуального метода организации производства увеличивают затраты на производство, обусловленные сложностью работ, универсализацией оборудования и увеличением производственного цикла. Поэтому здесь необходимо поддерживать не только высокий уровень организации производства, но и стремление к концентрации производства однотипных изделий, так как это создает возможность перехода от единичного и мелкосерийного производства к партионному методу организации производства.