Последовательность обработки швейных изделий

.docПоследовательность обработки швейных изделий

Технологический процесс изготовления швейных изделий представляет собой обработку и сборку деталей и узлов в определенной последовательности.

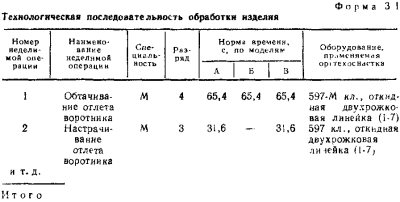

Под технологической последовательностью (ТП) обработки изделий понимается перечень технологически неделимых операций, соответствующих порядку выполнения их при изготовлении деталей и узлов изделия с указанием специальности, разряда работы, затраты времени на выполнение операции, применяемого оборудования, приспособлений, технических условий, приемов работы.

Неделимой операцией называется технологически законченная операция, последующее расчленение которой на составные части невозможно (стачать средние срезы спинки) или нецелесообразно (втачать левый и правый рукав в пройму) в силу технологической связанности. При делении такой операции будут увеличены затраты времени на вспомогательные приемы (взять изделие, положить под лапку, вынуть из-под лапки, отложить изделие), ухудшится качество обработки изделия из-за расчленения операций на различных рабочих местах.

Все операции процесса изготовления изделия подразделяются на: заготовительные, связанные с заготовкой отдельных деталей (обработка клапанов, подбортов, воротника, подкладки и др.) и узлов (сборка карманов на полочках, обработка рукавов и др.); сборочные (монтажные), связанные со сборкой узлов (соединение полочек и спинок по боковым и плечевым срезам, воротника с горловиной, рукавов с проймами изделия и др.); отделочные, которые являются окончательным этапом изготовления швейных изделий. К отделочным операциям относят окончательную влажно-тепловую обработку (прессование,*глаженье, снятие лас), чистку изделия от производственного мусора и загрязнений, обметывание петель и пришивание пуговиц, крючков, пряжек ит. д., контроль качества, подбор изделий по маршрутным листам, упаковка изделий.

Перед составлением технологической последовательности обработки изделия (форма 3.1) следует представить схему сборки изделия по узлам.

В технологической последовательности обработки изделия указывают: номер неделимой операции, ее наименование (стачивание вытачки, намелка линий расположения кармана и т. п.), специальность (определяют видом работы и используемого оборудования: Р — ручная; У — утюжильная; П — прессовая; М — машинная; С — машинная, имеющая специальное назначение для выполнения данной операции; А — машинная, выполняемая на полуавтомате или автомате); разряд; норму времени (принимают по отраслевым нормативам времени или по типовой технической документации по конструированию, технологии изготовления

организации производства и труда на изготовление швейных изделий, разработанной ЦНИИШП); оборудование и различную оргтехоснастку, необходимую для выполнения каждой неделимой операции, приведенные в справочной литературе по швейному оборудованию.

В технологической последовательности следует указывать группы заготовительных, сборочных и отделочных операций. По каждой группе делают подсчет затраты времени на обработку, а затем суммируют их, устанавливая трудоемкость изделия.

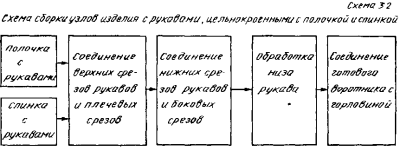

Последовательность сборки деталей и узлов зависит от конструкции и сложности модели. Например, последовательность сборки изделий, имеющих втачные и цельнокроенные с полочкой рукава, будет иметь отличия на стадии сборочных операций.

Ниже приведены различные схемы последовательности сборки узлов (схемы 3.1 и 3.2).

Применяемые способы обработки изделий и оборудование оказывают также влияние на последовательность заготовительных и сборочных операций. Например, окантовывание срезов деталей женских платьев на машине с окантовывателем следует выполнять таким образом, чтобы концы окантовочной полоски впоследствии можно было заработать в швы. Так, бокопые срезы платья следует стачивать последовательно, начиная с одной стороны Затем окантовывают низ изделия и стачивают вторые боковые

срезы. Срезы горловины окантовывают после соединения плечевых срезов с одной стороны изделия, а затем стачивают плечевые срезы с другой стороны изделия.

Технологическая последовательность обработки изделия является итогом работы по выбору моделей, материалов для них, способов обработки, оборудования и оргтехоснастки и служит исходным материалом для расчета потока.

Различные способы обработки деталей и узлов швейных изделий, применение различного оборудования и оргтехоснастки приводят к тому, что одно и то же изделие имеет различную трудоемкость и себестоимость при изготовлении на различных швейных предприятиях. Поэтому способы обработки и последовательность сборки деталей и узлов должны быть рациональными с учетом конкретных производственных условий.

Действующая в настоящее время форма изложения технологической последовательности неделимых операций изготовления изделия (см. форму 3.1) не дает возможности быстро и правильно судить о взаимосвязях между операциями, порядке их выполнения, наличии параллельных операций.

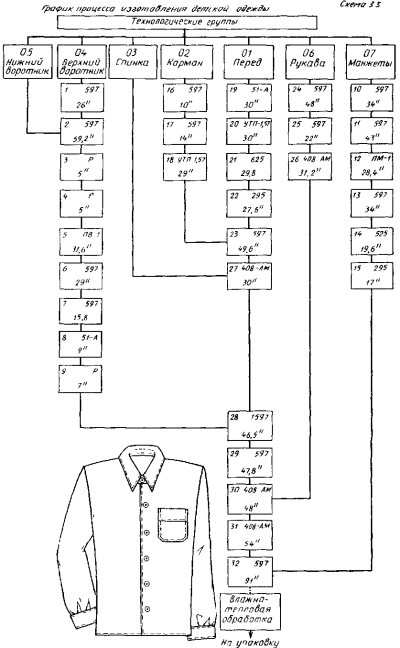

В МТИЛП разработана схема графического построения технологической последовательности в виде графа (дерева) процесса. При построении графа процесса вначале выделяют основную сборочную единицу * изделия, к которой условно предполагается крепление остальных сборочных единиц. Основная сборочная единица условно называется стволом дерева процесса, который характеризует монтаж и отделку изделия. Обработку отдельных сборочных единиц (узлов) определяют ветви дерева.

За основную сборочную единицу принимают ту, которая имеет наибольшее количество связей между остальными сборочными единицами.

Построение графа (схема 3.3) процесса производится в строгой технологической последовательности. Операции изображают в виде квадратов или окружностей, в которых указывают номер неделимой операции, вид оборудования (или специальность), затрату времени.