- •1. 2. Конструкция эвм. Показатели конструкции

- •1.5. Испытание эвм и типовых конструкций

- •1.6. Основные этапы проектирования эвм

- •2.2. Методы конструирования тк

- •3.4. Методы формирования

- •3.5. Технологические особенности производства

- •3.6. Технология пленочных микросхем

- •4.1. Конструирование модулей 1 уровня

- •4.2. Классификация печатных плат

- •4 . 5 . Конструктивные характеристики печатных плат

- •4 . 6 . Технологические вопросы

- •4 . 7 . Материалы для изготовления печатных плат

- •4 . 9 . Производство печатных плат и экология

- •Типовые конструкции высших иерархических уровней

- •5.5. Размещение конструктивных элементов

- •6.2. Разъемные соединения

- •6 . 3 . Монтаж типовых элементов замены и ячеек

- •6.5. Технология монтажа пайкой

- •6.9. Монтаж плоскими кабелями

- •7.2. Защита от тепловых воздействий

- •8. Обеспечение надёжности эвм при проектировании

- •10.3. Оценка технологичности конструкции вт

3.6. Технология пленочных микросхем

В зависимости от метода нанесения пленочных элементов на подложку различают тонкопленочные и толстопленочные микросхемы.

Тонкопленочная ИС - интегральная микросхема с толщиной пленок до 1 мкм, элементы которой изготавливаются - методом вакуумного распыления и осаждения.

В производстве тонкопленочных ИС широко используется фотолитография, позволяющая формировать элементы миниатюрных размеров.

Толстопленочная микросхема изготавливается - методом трафаретной печати с толщиной пленок в десятки мкм.

Требования к разрешающей способности процесса, к точности размеров элементов, их совмещению ниже, т.к. размеры элементов относительно больше по сравнению с полупроводниковыми ИС. А значит снижены требования к фотошаблонам, возможно применение масок-трафаретов.

Используются техпроцессы, в которых слои получаются напылением через трафареты или нанесением сплошного слоя с последующей фотолитографической обработкой.

Получение рисунка элемента напылением через трафарет называется методом свободной маски и заключается в экранировании с помощью маски нужных участков подложки от потока частиц напыляемой пленки. Маски изготавливаются во вспомогательном технологическом процессе и применяются многократно.

Структура конденсатора

проводящие пленки верхней и нижней

обкладок конденсатора

обкладок конденсатора

диэлектрическая пленка

Методы получения пленок различны: термовакуумное напыление (поток пара вещества и его конденсация на поверхности подложки, температура которой - ниже температуры пара); распыление ионной бомбардировкой (распыление материала в плазме газового разряда, обычно пленки тугоплавких материалов, сплавов и пр.) ; химическое осаждение из парогазовой фазы (пары исходных соединений реагируют с веществом подложки, в результате образуется пленка в твердой фазе, побочные продукты удаляются ) и т.д.

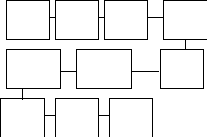

Типовой технологический процесс производства тонкопленочных гибридных МС (рис.3.6).

очистка

и напыление фотолито- контроль и

очистка

и напыление фотолито- контроль и

контроль пленочных графия подгонка

подложек структур элементов

функциональ- монтаж ком- монтаж

ный контроль понентов на подложки

герметизация подложке в корпус

резка испытания контроль,

подложек маркировка

и защита

Рис.3.6. Технологический процесс

изготовления пленочных микросхем

Качество тонких пленок зависит от качества подготовки поверхности подложки, качества источника частиц пленки, точности соблюдения технологических режимов и условий и т.д.

Основные дефекты тонких пленок: отклонение значений электрических параметров от заданных; несоответствие заданной толщине пленки, неравномерность толщины по площади подложки и в партии, пористость, визуально наблюдаемые вздутия, отслаивания, трещины и пр.

Поэтому контроль выполняется еще до поступления в сборку, ведется контроль отдельных операций (напыления, фотолитографии т.д.).

Толстопленочные ИС изготавливаются методом трафаретной печати. Сущность метода заключается в механическом продавливании специальных паст через отверстия в маске и последующей термообработке для обеспечения необходимых свойств.

Преимущества технологического процесса таких микросхем:

1. Низкая трудоемкость (по сравнению с тонкопленочными меньше в 3 раза);

2. Менее дорогостоющее, простое оборудование, материалы, высокий процент выхода годных ИС ( 80-100% ) ;

3. Толстопленочная технология позволяет проводить контроль и исправление брака после каждой операции;

4. Толстопленочные элементы могут работать в жестких условиях (от -180 до + 3000 С ) при резком перепаде температур;

5. Большая толщина пленки (до 250 мкм) позволяет уменьшить вредные наводки, паразитные емкости, что особенно важно для создания многоуровневой металлизации.

Пасты - исходный материал для формирования элементов, содержат три компонента:

1. Функциональный;

2. Конструктивный;

3. Технологический.

Функциональная составляющая придает свойства пастам: проводниковые, резистивные, диэлектрические. В зависимости от этого используются различные вещества: серебро, золото и их сплавы, медь, никель для проводниковых паст; палладий, оксиды кадмия, индий для резистивных паст; порошки сегнетоэлектриков - для электрических паст (титанат бария, оксид иттрия Y2O3 - и т.д.).

Конструктивная составляющая обеспечивает равномерное распределение частиц, адгезию пленки к подложке, которая в процессе изготовления не удаляется.

Технологическая составляющая - временные связующие и растворители, которые вводятся для обеспечения равномерного распределения компонентов в процессе изготовления пасты, придания вязкости. После нанесения пасты на подложку они удаляются в процессе термообработки. Адгезия (лат. прилипание) - сцепление поверхностей разнородных тел.

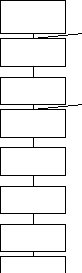

Типовой процесс изготовления толстопленочной микросхемы приведен на рис. 3.7.

подготовка

подложек

трафаретная повторение для формирования

печать необходимого количества

технологических слоев

термообработка

подгонка

элементов

монтаж навес-

ных элементов

подсоединение

выводов

герметация

контроль

Рис.3.7. Техпроцесс изготовления толстопленочной микросхемы

Термообработка нужна для сушки и удаления летучих веществ из пасты, вжигания, для удаления органических связок и спекания пасты для лучшего качества контакта. При этом часто используется подгонка - удаление части материала, которая изменяет структуру элементов.

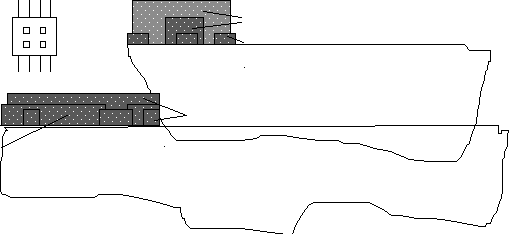

Требование выполнить разработку сложных функциональных устройств в миниатюрном исполнении решается с помощью микросборок - объединения ряда кристаллов ИС средней степени интеграции с помощью пленочных межсоединений на общей диэлектрической подложке и в общем корпусе (рис.3.8).

В общем случае микросборка - микроэлектронное изделие, выполняющее определенную функцию и состоящее из элементов, компонентов, и/или интегральных микросхем, других электрорадиоэлементов.

Технологические особенности микросборок.

1. Повышенная мощность рассеяния, поэтому в качестве подложки используются керамические материалы с высокой теплопроводностью.

2. Многоуровневые соединения. Используют различные варианты получения многоуровневых межсоединений, которые могут быть классифицированы по признаку метода, используемого для получения межслойной изоляции:

а) локальная изоляция (слой изолирующий только в местах пересечений );

б) сплошной слой изоляции (с последующем вскрытием окон для контактных переходов);

в) изоляция полимидным лаком (ПАК-1);

г) изоляция полимидной пленкой (все соединения - на гибкой пленке толщиной 40 мкм);

д) изоляция анодированным алюминием.

2

уровень

2

уровень

диэлектрик

1 уровень

металлизация

диэлектрик (лак)

Рис.3.8. Микросборка и способы межуровневых соединений

3.7. СБОРКА МИКРОСХЕМ

Сборке всегда предшествуют две операции: электрический контроль и разделение пластины на кристаллы.

Электрический контроль микросхем выполняется еще на пластине (до разделения на кристаллы), т.к. проще автоматизировать процесс контроля. Чаще всего используется зондовый контроль, суть которого заключается в контактировании настроенных зондов с контактными микросхемами, проверке контрольной аппаратурой результатов контроля, маркировке бракованных микросхем.

После автоматического зондового контроля электрических параметров пластины разделяют на отдельные структуры. Разделение очень сложный процесс, сложность обусловлена твердостью и хрупкостью материала, из которого сформированы элементы и их соединения. Поэтому предъявляют очень высокие требования к процессу разделения, который выполняют методами абразивной обработки, обработки лазерным лучом, химическим травлением.

Процесс сборки микросхем включает следующие сборочные операции: монтаж кристаллов, присоединение выводов, герметизация.

Коротко рассмотрим сборку ИС.

Методы монтажа микросхем: пайка, сварка, склеивание.

Выбор метода и технологического режима сборки определяется типом корпуса и его материалом.

В настоящее время создана и используется большая гамма корпусов.

Корпус необходим для защиты кристалла от воздействий. Он состоит из крышки и основания. Кристалл устанавливается на основание, присоединяются выводы, затем крышка и герметизация.

В настоящее время используется большая гамма корпусов. Основные характеристики – герметичность, теплопроводность, электрическая и механическая прочность, габаритные и присоединительные размеры.

По внешнему конструктивному исполнению они подразделяются на прямоугольные, квадратные, круглые с различным расположением выводов. Габаритные и присоединительные размеры каждого типа корпуса строго стандартизованы.

Конструкция корпусов

По внешнему конструкторскому оформлению (исполнению) корпуса разделяют на 5 типов корпусов:

-

прямоугольный с выводами в пределах проекции корпуса с перпендикулярным расположением выводов.

-

прямоугольный с выводами за пределами проекции корпуса с перпендикулярным расположением выводов.

-

круглый

-

прямоугольный с выводами за пределами проекции корпуса с параллельным расположением выводов.

-

прямоугольный без выводов.

1 тип включает 4 подтипа:

-

подтип 11 - плоская форма высотой 20мм, расположение выводов однорядное, число выводов однорядное, число выводов n=7,9 с шагом 2,5мм.

-

подтипы 12,13,14 отличаются расположением выводов вдоль длинных сторон, по контуру, линейно-многорядное.

2 тип включает 2 подтипа, отличаются расположением выводов вдоль длинной стороны:

21 - отгибка выводов одинаковая

22 - отгибка разная.

21 22

Условное обозначение корпусов

Тип, типоразмер, число выводов, порядковый регистрационный номер:

201.14-10

2 - прямоугольный с расположением выводов вне проекции корпуса

01 - типоразмер

14 - число выводов

10 - рег.№.

По ГОСТ 17467-79

1202.14-1

1 - тип

2 - подтип

02 - типоразмер

В зависимости от материала корпуса подразделяются на:

- керамические;

- металлокерамические;

- стеклянные;

- металлостеклянные;

- металлополимерные;

- пластмассовые;

- полимерные.

В керамических корпусах основание и крышка изготовлены из керамики, герметизация выводов стеклоприпоем.

В металлокерамических корпусах керамическое основание и металлическая крышка, герметизация выводов припоем.

В стеклянных корпусах основание и крышка стеклянные, стеклянное основание армируется рамкой и выводами.

В металлостеклянных корпусах металлическое основание и крышка, изоляция выводов от основания производится пайкой стеклом.

Наиболее надежны металлополимерные корпусы, в которых большая часть защищена металлическим кожухом.

Детали корпусов изготавливаются различными методами, металлические детали - методом горячего литья керамической массы и т.д.

Крепление кристалла к корпусу зависит от выбора материала присоединительного слоя: клея, стекла, припоя и т.д.

Клеевые соединения не требуют сложного оборудования, легко выполняются, но не всегда обеспечивают хорошее качество контакта.

Используются клеевые соединения различных марок ( ВК-2, ВК-4, ВК-8 и т.д.). Для получения соединения клей дозировано наносят на поверхности, приводят их в контакт. Прочность соединения зависит от качества подготовки склеиваемых поверхностей.

Соединение стеклом включает нанесение стеклянного порошка или пасты, сжатие соединяемых поверхностей в кассете, сушку, оплавление в печи.

Пайка припоями наиболее механически прочная, имеет хорошее согласование и высокую тепло- и электропроводность.

Например, в металлокерамических корпусах пайка осуществляется стеклом, в керамических корпусах монтаж внешних выводов также выполняется стеклом.

При выборе крепления учитывают следующие требования: простота процесса, отсутствие значительных механических и термических воздействий, возможность автоматизации и механизации процесса, воспроизводимость геометрических параметров соединения.

Процесс крепления состоит из:

1. Подготовки поверхности основания и нанесение присоединительного материала (клей, стекло, припой).

2. Ориентированной установки кристалла (подложки) на основание.

3. Присоединения, которое обычно выполняется под давлением и с нагревом.

Присоединение выводов выполняется после установки кристаллов. Эта операция завершает выполнение всех электрических соединений.

Для присоединения выводов используются различные способы: пайка, сварка.

Герметизация микросхем проводится для полной изоляции элементов МС и электрических соединений от контакта с окружающей средой. Выбор способа герметизации зависит от конструкции корпуса МС.

По конструктивно-технологическим признакам герметизацию различают:

- корпусную (изготовление элементов крышки, оснований с выводами, вспомогательных деталей; после контакта кристалла с основанием и присоединения выводов присоединяют крышку, организуется полный и замкнутый объем);

- бескорпусную (предварительно изготавливают систему выводов; процесс герметизации совмещают с изготовлением корпуса; кристалл с выводами заливается компаундом; герметизирующие компаунды выполняют на основе эпоксидных, полиэфирных смол);

- комбинированную (изготавливается капсула в виде металлического колпачка, в ней устанавливают сборку подложки с выводами, которую заливают компаундом).

Наиболее качественная герметизация обеспечивается металлическими, стеклянными и керамическими корпусами.

После герметизации выполняют электрические, климатические, механические испытания с целью устранения скрытых дефектов, причины которых в несовершенстве конструкции используемого материала, режима, технологической документации и т.д.

В процессе испытания отбраковываются микросхемы со скрытыми дефектами, следовательно, повышается надежность ИС в условиях эксплуатации.

Заключительные технологические операции: внешнее оформление, обеспечивающее защиту от внешних воздействий, окраска корпуса, маркировка, покрытие лаком, облуживание выводов.

Затем микросхемы помещают в специальную тару; каждую ИС - в свое гнездо, затем прокладки; коробки оклеивают бандеролью с указанием типа и количества микросхем.

Условное обозначение микросхем

К155 ИЛ-1П

К - условия приемки

1 - конструктивно-технологический признак

55 - номер серии

ИЛ - функциональный признак (подгруппа)

1 - порядковый №

П - отличие параметров в подгруппе(м.б.замечена цветной точкой)

КР155

Р - особенности конструктивного исполнения

Р - пластмассовый корпус 2 типа

М - керамика 2 типа

Л - керамика 4 типа

Н - металлостеклянный или металлополимерный корпус 4 типа

У - металлостеклянный корпус 3 типа

1,5,7 - полупроводниковые МС

2,4,8 - гибридные МС

3 - пленочные МС

4. КОНСТРУКТИВНЫЕ МОДУЛИ ПЕРВОГО УРОВНЯ

Типовая конструкция первого уровня предназначена для механического крепления и электрической коммутации входящих в нее элементов нулевого уровня. В типовых конструкциях можно выделить следующие составные части: несущие детали (служат для размещения и защиты от внешних воздействий деталей, входящих в сборочную единицу), элементы крепления и стыковки типовой конструкции с модулем высшего уровня, детали крепления и фиксации конструктивных элементов, входящих в данную типовую конструкцию, элементы электрической коммутации, лицевая панель, элементы индикации и контроля.

В зависимости от назначения типовой конструкции, некоторые из составных частей могут отсутствовать.