- •1 Стратегія розвитку залізничного транспорту України

- •2 Історія розвитку депо

- •Р исунок 3.3 - Теоретичний опис моделі електропоїзда ер-9т

- •3.2 Конструктивні параметри удосконалення моторвагонного рухомого складу

- •3.3 Підвищити точність вимірів витрати електроенергії

- •0... 200 А діючого значення. Напруга на лічильник надходило з атестованого дільника напруги.

- •3.4 Токоз’ємні вставки з наночстотами вуглерода для експлотацій на лініях постійного та змінного струму

- •4.2 Методика визначення економічного ефекту

- •4.3 Коротка характеристика технічного рішення

- •5 Охорона праці

- •5.1 Коротка характеристика проектуємого об’єкту

- •5.2 Вимоги безпеки при експлуатації тягового рухомого складу

- •5.3 Пожежна безпека

- •5.4 Аналіз потенційних небезпек на об’єкті

- •5.5 Заходи по створенню безпечних умов праці

- •5.6 Розрахунок штучного освітлення в кабіні машиніста

3.4 Токоз’ємні вставки з наночстотами вуглерода для експлотацій на лініях постійного та змінного струму

Основними недоліками експлуатованих на залізницях «Укрзалізниці» мідних і металевих композиційних токоз’ємних вставок є наступні: досить високий коефіцієнт тертя; схоплювання поверхонь контактів, що викликає підвищене зношування контактуючих поверхонь; недостатня дугостійкість цих матеріалів не може протистояти впливу електричних дуг, що виникають при струмозніманні; струмовибухова ерозія матеріалу вставки й контактного проводу в результаті іскріння при струмозніманні; пропили на поверхні вставки, що приводить до обриву контактного проводу; порівняно висока інтенсивність зношування контактного проводу; відносно низька стійкість током’ємних вставок. Стійкість токоз’ємних вставок не перевищує 60-80 тис. км пробігу.

Основними недоліками експлуатованих на залізницях «Укрзалізниці» вуглеграфітових токоз’ємних вставок типу Б є: низька електропровідність, теплопровідність і механічна міцність; високий перехідний опір у парі вставка - контактне проведення, що приводить до підвищеного виділення тепла в зоні контакту; розм'якшення й руйнування контактного проводу в результаті високого перехідного опору в парі вставка - контактний провід; сильне іскріння, що приводить до обгорання фарби електровоза й забризкуванню верхньої фари, що є дуже небезпечним при його русі.

На дорогах і ділянках змінного струму для електрорухомого складу всіх серій на залізницях «Укрзалізниці» застосовуються вугільні вставки на коксовій основі.

Основними недоліками вугільних токоз’ємних вставок є: високе питоме електроопір - УЭС становить 30-35 мкОм-м; низька міцність; низька стійкість - у сприятливий літній період пробіги вугільних вставок становлять 20-25 тис. км.; украй низька стійкість у сирі періоди року й повна нездатність працювати при дуговому струмозніманні, що виникає в сирі періоди року - навесні й восени пробіги вугільних вставок не перевищують 12 тис. км; нездатність працювати в зимовий час - узимку пробіги вугільних вставок становлять кілька тисяч і навіть сотень кілометрів.

Ще гірше обстоять справи при спільній експлуатації на сполучених ділянках змінний і постійний токи на Південній і Львівської залізницях токоз’ємних вставок з композиційних матеріалів на мідній або залізній основі й вуглецевих композиціях. Досвід змішаної експлуатації токоз’ємних вставок з композиційних матеріалів на мідній або залізній основі й вуглецевих композиціях показав, що інтенсивність зношування мідного проведення, починаючи зі струму 20-30 А, зростає на порядок.

Тому великий інтерес представляє створення універсальних вставок для експлуатації в лініях як постійного, так і змінного струму.

Такі токоз’ємні вставки в Україні розроблені 000 «Интермет».З 2005 року на залізницях України експлуатуються досвідчені токоз’ємні вставки виробництва 000 «Интермет» з нового фуллерено-вуглеродного матеріалу «Романит-УВЛШ» із гранулами графіту й ультрадисперсних алмазів УДА, виготовлені із застосуванням нанотехнологий. Ці вставки добре себе зарекомендували як на лініях постійного, так і на лініях змінного струму.

Введення в композиційний матеріал токоз’ємні вставки фуллеренов вуглецю С60 дозволило довести зміст графіту в робочому шарі до 60 про. % і створити матеріали з підвищеними електричними, трибологичним й механічними властивостями для експлуатації на лініях постійного і змінного току.

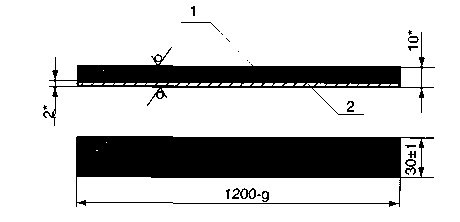

Токоз’ємні вставки з нового фуллерено-вуглеродного матеріалу «Романит-УВЛШ» складаються зі сталевої підкладки 1 товщиною 2 мм і робочого шару 2 товщиною 7 мм (рисунок 3.8).

Рисунок 3.8 - Токоз’ємна вставка з фуллеренов-вуглецю матеріалу «Романит-УВЛШ»

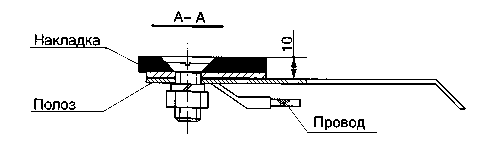

Конструкція токоз’ємних вставок з нового фуллерено-вуглеродного матеріалу «Романит-УВЛШ» дозволяє струмознімання здійснювати безпосередньо з робочого шару токоз’ємних вставки (рисунок 3.9).

Рисунок 3.9 - Кріплення шунта токовідводу

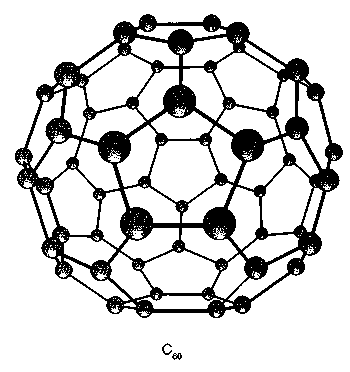

Кристалічні ґрати фуллерена С60 являє собою порожню кулю, поверхня якого складається яка чергуються 6- і 5-косинців (рис. 3.10). Фуллерен вуглецю твердіше алмаза й у теж час має пружність.

За рубежем, у тому числі й у Росії, 1 кг фуллеренов вуглецю коштує 150-300 тис. доларів США. 000 «Интермет», завдяки розробленому нами каталізатору й тому, що фуллерены вуглецю в матеріалах серії «Романит» виходять із природного мінералу, 1 кг фуллеренов вуглецю С60 обходиться не більше 100 грн, що в 15 000 разів дешевше. Тому через високу вартість увесь світ споживає в рік близько 5 кг фуллеренов вуглецю й близько 25 кг фуллереновой сажі, що містить не більше 30% фуллеренов. 000 «Интермет» споживає в рік більше 1200 кг фуллеренов вуглецю.

Рисунок 3.10 - Фуллерент вуглицю

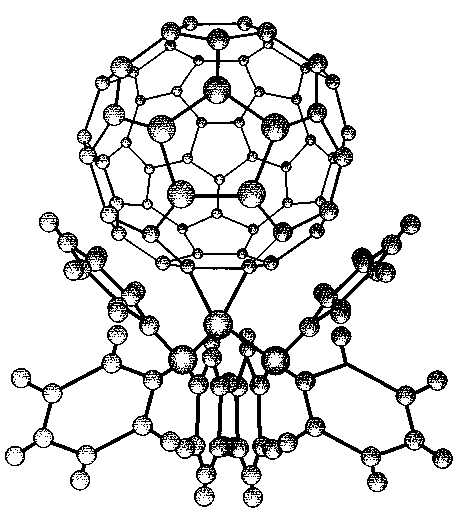

У токосъемных вставках приєднання до фуллерену металовмістимого радикала (рис. 3.11) зменшує спорідненість цієї молекули до електрона й відкриває величезні перспективи створення абсолютно нового класу токоз’ємних композиційних вставок з параметрами, що змінюють у широких межах. При цьому

молекули фуллерена виконують роль основного ланцюга. Введення в композиційний матеріал ультрадисперсних алмазів УДА забезпечує їхнє приєднання до кристалічних ґрат фуллеренов вуглецю, і це дозволяє кристалам ультрадисперсних алмазів УДА розташовуватися по границях пор.

Токоз’ємні вставки з нового фуллерено-вуглеродного матеріалу «Романит-УВЛШ» просочуються індустріальним маслом И-40. Ультрадисперсні алмази являють собою «кульки», утикані більшою кількістю найтонших «голок». Розташовуючись по границях пор, ультрадисперсні алмази при подачі в зону тертя масла притягають крапельки масла, які насаджуються на їхні найтонші голки й міцно втримуються на них. Новий фуллерено-вуглеродний матеріал «Романит-УВЛШ» із гранулами графіту пройшов у ВНИИЖТ порівняльні випробування із вставками, виготовленими за технологією НИИУгли (м.Кінешма), і вставками, що випускають заводом «Електроконтакт» (м. Кінешма).

Рисунок 3.11 - Елементоорганічне з’єднання фулерена С60 з міддю й гранулами графіту

Порівняльні випробування здійснювалися на машині тертя в режимі сухого тертя в парі з мідним контртелом при навантаженнях 0,7; 1,4 і 3,18 МПа при швидкості ковзання 0,41 м/с. Мідне контртело імітувало контактне проведення й виготовлялося з металу зі ступенем деформації 60%. Визначалося вагове зношування по збитку маси зразків на шляху 2575 км. Результати випробувань представлені в таблиці 3.2. Як видно з даних таблиці 3.2, вставки НИИУгли викликають більше зношування мідного контртела, хоча самі зношуються менше, ніж вставки, що випускають заводом «Електроконтакт». Особливо високими антифрикційними властивостями володіють вставки з фуллерено-вуглеродного матеріалу «Романит-УВЛШ» із гранулами графіту, виготовленими за технологією, запропонованої НАН України, з використанням нанотехнологий. Токоз’ємні вставки з фуллерено-вуглеродного матеріалу «Романит-УВЛШ» із гранулами графіту зношують мідне контртело (контактне проведення) в 3-22 рази менше, залежно від навантаження, і стійкість їх в 12 разів вище в порівнянні з токоз’ємні вставками, що випускають НИИУгли

(м. Кінешма) і заводом «Електроконтакт» (м. Кінешма).

|

Тип вставок |

Величина зношування, мг |

|||||

|

Мідне контрело |

Матеріал вставки |

|||||

|

Навантажування, МПа |

Навантажування, МПа |

|||||

|

0,7 |

1,4 |

3,18 |

0,7 |

1,4 |

3,18 |

|

|

Філіал НИИУгли (нові) |

15,5 |

32,4 |

43,5 |

5,0 |

12,0 |

11,5 |

|

Вставки «Електроконтакт» |

4,0 |

7,7 |

44,0 |

13,5 |

37,0 |

237,0 |

|

Вставки «Романи-УВЛШ» |

0,8 |

2,5 |

2,1 |

0,5 |

0,95 |

12,8 |

вставок

При експлуатації токоз’ємних вставок з матеріалу «Романит-УВЛШ» із гранулами графіту не потрібна закладка графітового змащення.

Термін служби токосъемных вставок з матеріалу «Романит-УВЛШ» із гранулами графіту на електровозах ВЛ8 в умовах Донецької залізниці склав один рік при пробігу електровоза 95150 км, що виявилося значно вище стійкості застосовуваних у цей час металокерамичних вставок таблиця 3.3. Токоз’ємні вставки з матеріалу «Романит-УВЛШ» із гранулами графіту при установці на електровози ВЛ8 Донецької залізниці не були просочені індустріальним маслом И-40. За період експлуатації токоз’ємних вставок з матеріалу «Романит-УВЛШ» із гранулами графіту випадків обривів і перевитрат контактної мережі і її зношування не спостерігалося.

Токоз’ємні вставки з фуллерено-вуглеродного матеріалу «Романит-УВЛШ» із гранулами графіту, завдяки порожнечі кристалічних ґрат фуллеренов, добре усмоктують масло. Тому при підготовці токоз’ємних вставок до експлуатації на Південній і Львівської залізницях було зроблене їхній просочення індустріальним маслом И-40 з додаванням у нього ультрадисперсних алмазів. Ультрадисперсні алмази являють собою «кульки», утикані більшою кількістю найтонших «голок». Потрапивши усередину кристалічних ґрат фуллеренов, ультрадисперсні алмази при подачі в зону тертя змащення притягають крапельки змащення, які насаджуються на найтонші «голки» ультрадисперсних алмазів і міцно втримуються на них. Це забезпечує міцне закріплення безлічі краплі масла усередині кристалічних ґрат фуллеренов, що забезпечує постійне знаходження масла між поверхнями тертя й різко знижує коефіцієнт тертя.

Таблиця 3.3 – Пробіг електровозів ВЛ8, обладнаних токоз’ьемних вставками з фулероно-вуглеродного матеріалу «Романит-УВЛШ» з гранулами графиту

|

Дата замі. |

Пробіг на момент заміру, км

|

1-ша лижа |

2-га лижа |

||||||||||

|

1 вставка |

2 вставка |

3 вставка |

4 вставка |

||||||||||

|

Лів.сто. |

Сере-дня |

Пр. сто |

Лів. сто |

Сере- дня |

Пр. стор |

Лів. стор |

Сере- дня |

Пр. стор |

Лів. сто |

Сере- дня |

Пр. стор |

||

|

Зі змащуванням СГСД |

|||||||||||||

|

04.04 |

__ |

8,8 |

8,9 |

9,0 |

8,7 |

8,5 |

8,9 |

8,7 |

8,8 |

8,9 |

8,5 |

8,6 |

8,9 |

|

04.05 |

91215 |

8,8 |

4,2 |

8,3 |

8,2 |

4,0 |

8,3 |

7,8 |

6,1 |

7,7 |

8,0 |

2,5 |

8,3 |

|

Без змащування |

|||||||||||||

|

04.04 |

__ |

8,7 |

8,7 |

8,6 |

8,5 |

8,4 |

8,9 |

8,0 |

8,0 |

8,0 |

8,7 |

8,7 |

8,6 |

|

02.05 |

95155 |

8,2 |

5,3 |

8,0 |

6,5 |

2,7 |

6,0 |

7,2 |

5,8 |

7,0 |

6,5 |

6,0 |

7,7

|

Токоз’ємні вставки з матеріалу «Романит-УВЛШ» із гранулами графіту, просочені індустріальним маслом И-40, що містить мелкодисперсные алмази, були встановлені на двосекційні вантажопасажирські електровози ВЛ82м перемінно-постійного струму живлення таблиця 3.4 приписки локомотивне депо Купянск і експлуатувалися у вантажному режимі з поїздами вагою до 6 000 т на ділянках змінний і постійний токи живлення без застосування змащення СГСД.

За період досвідченої експлуатації токоз’ємних вставок з фуллерено-вуглеродного матеріалу «Романит-УВЛШ» із гранулами графіту, просочених індустріальним маслом И-40, що містить ультрадисперсні алмази, протягом 8-12 місяців стан вставок гарне. Робоча поверхня гладка зі слідами награфичивания, темна дзеркальна, з невеликою зернистістю. Сліди впливу електричної дуги, натягування міді, подгаров, пропиловки, тріщин і сколовши, іскріння й забризкування графітовим пилом високовольтного кришивого встаткування й лобової частини електровозів і передньої фари у вантажному русі.

Прогнозований пробіг електровозів з токоз’ємні вставками з фуллерено-вуглеродного матеріалу «Романит-УВЛШ» із гранулами графіту, просоченими індустріальним маслом И-40, що містить мілкодиспресні алмази, повинен скласти більше 250 тис. км, що в 4,2 рази більше застосовуваних у цей час металокерамічних ВЖЗП і більш ніж в 100 разів більше вугільних вставок виробництва 000 «Глорія» (м. Запоріжжя).

Таблиця 3.4 – Пробіг електровоза ВЛ82 обладнаних токоз’ємними вставками

з фулероно-вуглеродного матеріалу «Романит-УВЛШ» з гранулами графиту

|

Електровоз

|

Дата установки |

Дата заміру |

Пробіг |

Середньо- місячний пробіг |

Допуст. величина зношування, мм |

Мах величина зношування |

|

|

мм |

% |

||||||

|

ВЛ82м-075 |

11.05 |

11.06 |

120000 |

10170 |

6,0 |

2,8 |

46 |

|

ВЛ82м-051 |

11.05 |

10.06 |

96796 |

9680 |

6,0 |

1,8 |

30 |

Продовження таблиці № 3.4

|

ВЛ82м-032 |

05.06 |

12.06 |

86989 |

9190 |

6,0 |

1,4 |

23 |

|

ВЛ82м-073 |

05.06 |

12.06 |

77843 |

9520 |

6,0 |

1,2 |

20 |

Результати експлуатації токоз’ємних вставок з матеріалу «Романит-УВЛШ» із гранулами графіту, просочених індустріальним маслом И-40, що містить мілкодисперсних алмази, у локомотивному депо Купянск підтверджуються їхньою експлуатацією на Львівській залізниці.

13 жовтня 2006 року на електровозі ВЛ11м-089, що експлуатується у вантажному русі, були встановлені токоз’ємні вставки з матеріалу «Романит-УВЛШ» із гранулами графіту, просочені індустріальним маслом И-40, що містить мілкодисперсні алмази. За 4 місяці експлуатації електровоз ВЛ11м-089 пройшов 42 178 км, максимальне зношування вставок у середній частині склав 2,1 мм. За період експлуатації поверхня токоз’ємних вставок з матеріалу «Романит-УВЛШ» має рівну й гладку темну дзеркальну поверхню по всій робочій зоні. Тріщин, відколів, стружки контактного проведення на контактній поверхні вставок і порушення їхнього кріплення не виявлено. Статичні характеристики відповідали нормі. Випадків ушкодження контактного проведення не зафіксовано.

Термін служби застосовуваних у цей час металокерамічних токоз’ємних вставок ВЖЗП, по даним Львівської залізниці, становить 1,3 місяці. Отже, прогнозована стійкість токоз’ємних вставок з матеріалу «Романит-УВЛШ» в 8,8 разів вище стійкості металокерамічних ВЖЗП, застосовуваних у цей час[ 6 ].

3.5 Поліпшення зчіпних якостей електропоїздів

Щоб поліпшити тягові властивості електропоїздів типів ЕР, зокрема попередити буксування, а також звести до мінімуму гальмовий шлях при екстреному гальмуванні, їхні моторні вагони у свій час були обладнані пристроями піскоподачи. Для зберігання піску на торцевій стіні кузова кожного моторного вагона з боку першого візка встановлювалися два бункери (правим і лівий), повідомлені трубопроводом з пісковими форсунками. Від них індивідуально через металеву трубу, гумовий рукав і наконечник передбачалася подача піску під першу колісну пару.

Однак устаткування електропоїздів такими пристроями не знайшло практичного використання, і тому сьогодні вони частково демонтовані. Отже, засобу, вкладені в устаткування електропоїздів пристроями піскоподачи, не окупилися, а втрати від негативних наслідків боксовання залишилися колишніми.

Тим часом впровадження подібних пристроїв завдяки властивим їм властивостям впливу на підвищення коефіцієнта зчеплення колісних пар з рейками дозволило б значно підвищити рівень надійності тягового електропривода элекропоездів, знизити питома витрата електроенергії на тягу, скоротити експлуатаційні витрати й на більші високому рівні забезпечити безпеку руху в екстремальних умовах.

Мабуть, таке положення зклалось вже тоді, коли при розгляді питання встаткування електропоїздів пристроєм піскоподачи не була визначена концепція екіпірування їх піском, на основі якої можна розробити технічні вимоги, що забезпечують рішення поставленого завдання.

Аналізуючи ситуацію, що створилася, конструктивні особливості пристроїв піскоподачи на електропоїздах і наявні в наявності відпрацьовані технологічні процеси екіпірування піском локомотивів, варто зробити вивід, що вони взаємно неприйнятні. Дійсно, із зіставлення конструкції й виконання систем піскоподачи, їхнього компонування на локомотивах і мотор-вагонному рухомого составу зовсім ясно, що використання традиційних систем і способів піскос-подачі, прийнятих для перших, неприйнятні для других, оскільки по своїх параметрах вони істотно відрізняються друг від друга. Зокрема, у порівнянні з локомотивами піскові бункери на вагонах електропоїзда розташовані на значно більшій відстані. Так, відстань між пісковими бункерами суміжних моторних вагонів досягає порядку 40 м, виключення становлять зчеплені між собою шості й восьмий моторні вагони, де ця відстань дорівнює 20 м.

Крім того, відносно низький рівень розташування піскових бункерів із правої й лівої сторін торцевої стіни кузова моторного вагона, наявність між ними перехідної площадки не дозволяють при зчеплених вагонах виконувати їхнє екіпірування піском з однієї сторони електропоїзда. Із цієї причини, а також через стиснуті умови роботи між вагонами доступ до них ускладненний, що природно, ускладнює процес екіпірування.

На відміну від електропоїздів на локомотивах завантажувальні люки розташовані в основному на даху або в торцях кузова відносно близько один до іншого, на оптимальному рівні, що відповідає ергономічним вимогам. Таке розташування створює сприятливі умови праці для обслуговуючого персоналу й тим самим знижує трудові витрати.

Очевидно, що до процесу екіпірування електропоїздів потрібно принципово інший підхід. Виходячи з умов раціональної організації технологічного процесу екіпірування состава, з урахуванням технічних можливостей і конструктивних особливостей пристроїв піскораздачи й піскоприїма моторних вагонів, необхідно передбачити для кожного з них індивідуальне піскопосточання.

Для цього над кожним моторним вагоном варто передбачити по одному піскорозподільного бункеру, установленому на ригелях, симетрично поздовжньої осі електропоїзда. При цьому кожний піскорозподільний бункер повинен бути оснащений гнучкими шлангами індивідуально для заведення в праву й ліву пісочниці. Щоб забезпечити зручний і безпечний доступ до заправних люків пісочниць, по обидва боки кожного вагона необхідно передбачити спеціальні переносні або стаціонарні робочі площадки.

Відносно більші відстані між піскораздаточними бункерами й відповідно довжина трубопроводу, що здійснює транспортування піску зі сховища (зі складу сухого піску, вижимних баків піскосушильного відділення), вимагають створення додаткових технічних засобів, що забезпечують екіпірування. Спеціалізація одного з деповських колій для цієї мети вимагає значних капітальних вкладень і засобів на його експлуатацію. Видимо, ця обставина й стало головною перешкодою для організації в мотор-вагонному депо повноцінного комплексу пристроїв екіпірування електропоїздів піском.

Світовий досвід технічного обслуговування й екіпірування електропоїздів, накопичений деякими закордонними мотор-вагонними депо, визначена можливість його використання в умовах украінських залізниць. З них найбільший інтерес, представляє технологія екіпірування електропоїздів, застосовувана на залізницях Німеччини, зокрема в депо Мюнхен. Це депо, пущене в експлуатацію в 1996 р., побудовано для технічного обслуговування й ремонту швидкісних поїздів 1РЄ1. Проект депо Мюнхен розроблявся з урахуванням досвіду експлуатації цих поїздів у депо Гамбург.

Поїзди 1РЄ1 сформовані з 14 причіпних (проміжних) і двох кінцевих моторних вагонів. Моторні вагони обладнані пристроями піскоподачи, їхні піскові бункери розташовані на рівні рами кузови й призначені в основному для попередження юза колісних пар у випадках екстреного гальмування. Технологічний процес заправлення піском сполучений з іншими операціями по технічному обслуговуванню й ремонту поїздів. Всі ці роботи виконуються в спеціально обладнаному критому корпусі на ремонтних стійлах естакадного типу, рівень головки рейок яких перебуває на висоті 950 мм від підлоги приміщення.

Екіпірування поїзда, що перебуває на естакаді, здійснюється мобільним компактним агрегатом на гумовому ходу, обладнаним піскораздаточним пристроєм. Ємність пристрою відповідає обсягу піскових бункерів моторних вагонів, що дозволяє забезпечити їхнє повне заправлення. Заправлення пісочниць вагонів виконується пневматичним способом через шланг із заправним пістолетом. Живлення пристрою здійснюється стисненим повітрям, що надходить від деповської пневмосіти. Завантаження піском бункера агрегату виробляється самопливом з видаткових бункерів, установлених по кінцях цехового приміщення.

Орієнтовні техніко-економічні розрахунки по розглянутих варіантах впровадження можливих технологічних процесів і відповідного встаткування для піскопосточання вітчизняних електропоїздів показали наступне. Витрати, пов'язані зі створенням варіанта комплексу стаціонарних пристроїв піскопосточання і їхньою експлуатацією, у порівнянні з варіантом з мобільними піскораздаточними агрегатами практично однакові. Перевага останнього полягає в тому, що цей технологічний процес дозволяє підвищити культуру ремонтного виробництва, а в критих приміщеннях забезпечити безперебійне піскоспосточання електропоїздів у будь-яку погоду й пору року.

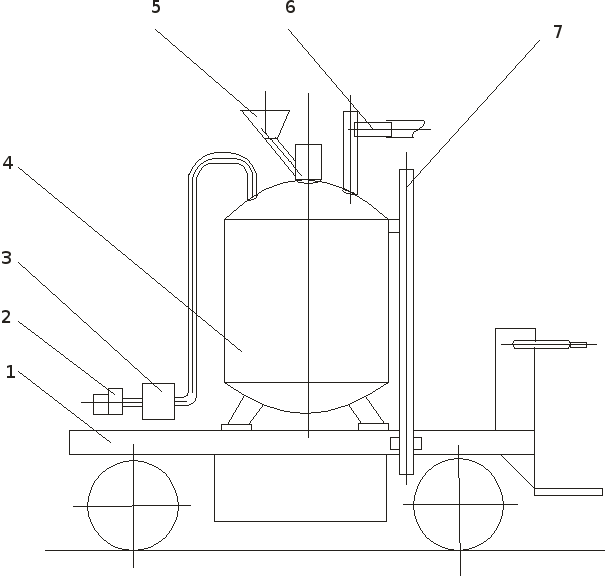

Для практичної реалізації пропонується одна з можливих конструкцій мобільного піскораздаточного агрегату (рисунок 3.12). При цьому передбачено використати встаткування вітчизняного виробництва, що знайшло широке застосування в існуючих комплексах піскопосточання локомотивів.

Конструкція такого піскораздаточного агрегату являє собою самохідний візок на гумовому ходу, зокрема електрокару 1, на яку встановлюється типовий вижимний бункер 4 ємністю 0,6 м3. Агрегат призначений для транспортування піску уздовж електропоїзда й пневматичного заправлення пісочниць, моторних вагонів. Завантаження піском вижимного бункера виробляються через воронку 5. Заправлення пісочниць здійснюється гнучким шлангом 6 відповідної довжини, один кінець якого насаджений на вихідний патрубок бункера, а іншої закінчується наконечником, пропущеним через спеціальну рамку з пиловловлювачем. Для запобігання влучення пилу в атмосферу необхідно забезпечити щільне прилягання вікна заправного люка пісочниці й пиловловлювача, а також оптимальну величину тиску стисненого повітря, подаваного у вижимний бункер.

Рисунок 3.12 - Піскораздаточниї агрегат

В процесі заправлення живлення агрегату стисненим повітрям здійснюється від технологічного повітропроводу, прокладеного уздовж стійла. При цьому точки підключення обладнаються типовими роз'єднувальними кранами, оснащеними рукавами зі сполучними головками.

Для подачі піску й регулювання тиску стисненого повітря, що надходить по трубопроводу у вижимной бункер, на агрегаті є відповідно електропневматичний клапан 3, розрахований на напругу акумуляторної батареї електрокари, і редукційний клапан 2. Керування електропневматичним клапаном здійснюється кнопкою, розташованої на пискораз-даточном шлангу в зручному для оператора місці. Щоб забезпечити вільний доступ до пісочниць вагонів при їхньому заправленні, передбачена поворотні складні сходи 7.

Пискораздаточний бункер повинен працювати в режимі, що забезпечує заправлення пісочниць вагонів протягом часу, відведеного на технічне обслуговування електропоїзда. Оптимальний режим досягається при равенстві обсягів поступового стисненого повітря з піском у пісочницю вагона й вихідного через пиловловлювач у відпрацьованому виді.

На відміну від застосованого в депо Мюнхен варіанта видатковий бункер для заправлення рекомендується встановлювати поза приміщенням цеху між стійловими шляхами. Рівень розташування бункера на опорі повинен забезпечувати подачу піску самопливом по піскопроводу, заведеному в приміщення цеху на позицію заправлення піскороздаточних агрегатів [ 7 ].

4 Економічна частина

4.1 Ефективність впровадження енергозберігаючих технологій

Узагальнюючим критерієм доцільності здійснення того чи іншого заходу науково-технічного прогресу ( проекту ) є оцінка його економічної ефективності. В перекладі з латинської мови поняття «ефект» (effektus) означає виконання, дія-ння, яке приносить результат, спрямоване на досягнення мети та справляє враження.

Поняття «ефективність» характеризують співвідношення між добутими добутими результатами та потрібними, для цього витратами та виражається відносними, рівня показника. Поняття «ефект» відображає величину, на яку отримані результати відрізняються від мавших місця витрат, та виражається абсо-лютними показниками.

Економічний ефект будь - якого виробничого процесу за своїм економічним змістом виражається в додатковому продукті (в натурально-речови-нній формі), додаткові вартості (у вартісній формі) чи у вигляді отримуємого прибутку. Тому оцінюючі економічну вигоду від здійснення того чи іншого проекту спрямованого на удосконалення діючого виробничого процесу, точніше говорити отриманий економічний ефект, як це прийнято, а про підвищення (приріст, зміну) економічного ефекту, отриманого від впровадження заходу.

Провадження проекту в кінцевому підсумку знижує сукупність витрат у вартісному виразі живої та уречевлюваної (минулої) праці в одиниці виробленого продукту, тобто скорочує витрати енергії людини в минувшому, які здійснюється в потрібних матеріальних витратах, та теперішньому (жива праця), що забезпечує загальна зниження витрат на виробництво (собівартість продукції).

Основним узагальнюючим показниками ефективності проекту є показник економічного ефекту, який представляє собою перевищення результатів заходу над сукупними витратами. Він служить для оцінки та вибору найкращого варіанту реалізує мого проекту, обґрунтування цін та відображення ефективності проектів в розрахункових показниках підприємства фінансових засобах, формуються з прибутку, який утворюється на підставі в результаті проведення заходів науково-технічного прогресу в період його реалізації.

Поряд з узагальнюючим можуть використовуваться і часні показники ефективності. Вони служать для оцінки окремих важливих сторін ефективності виробництва, аналізу факторів виникнення економічного ефекту, перевірка вхідних посилань (мотивів), що послужили основою для розглядання різних варіантів реалізації заходів. Часні показники визначаються відношенням економічного результату (або ефекту) до витрат якого-небудь одного виробничо-господарського ресурсу.

В залежності від кола вирішуємих завдань та цілей здійснення проекту, величина економічного ефекту може розглядатися в одній з двох форм:

-

народногосподарської, тобто з позиції економічних інтересів народного господарства та суспільства в цілому або всіх учасників заходу;

-

розрахунковой, тобто з позиції економічних інтересів кожного з учасників заходу:

І в тій, і в іншій формі економічний ефект розраховується однаково – як різниця між результатами (продукція, робота) та витрати на їх досягнення.

Економічний ефект проекту розраховується за установлений відрізок часу, який називається життєвим часом.

Під життєвим циклом проекту розуміється період часу від початку здійснення перших витрат за проектом і закінчується моментом отримання вигод (останніх грошових надходжень) [12].