- •1 Стратегія розвитку залізничного транспорту України

- •2 Історія розвитку депо

- •Р исунок 3.3 - Теоретичний опис моделі електропоїзда ер-9т

- •3.2 Конструктивні параметри удосконалення моторвагонного рухомого складу

- •3.3 Підвищити точність вимірів витрати електроенергії

- •0... 200 А діючого значення. Напруга на лічильник надходило з атестованого дільника напруги.

- •3.4 Токоз’ємні вставки з наночстотами вуглерода для експлотацій на лініях постійного та змінного струму

- •4.2 Методика визначення економічного ефекту

- •4.3 Коротка характеристика технічного рішення

- •5 Охорона праці

- •5.1 Коротка характеристика проектуємого об’єкту

- •5.2 Вимоги безпеки при експлуатації тягового рухомого складу

- •5.3 Пожежна безпека

- •5.4 Аналіз потенційних небезпек на об’єкті

- •5.5 Заходи по створенню безпечних умов праці

- •5.6 Розрахунок штучного освітлення в кабіні машиніста

Р исунок 3.3 - Теоретичний опис моделі електропоїзда ер-9т

Блок кривої намагнічування. На вхід блока подається значення струму якоря іД на виході блока обчислюється значення струму двигуна ФД. Даний блок за рахунок Кусково-лінійної апроксимації моделює криву намагнічування Е/п (іЯ) ТЕД.

Блок обмотки збудження. На вхід блока подається значення падіння напруги на шунті Um, воно дорівнює падінню напруги на обмотці збудження Uе, на виході знімається значення струму обмотки збудження іЕ Блок являє собою звичайну апріорну ланку, яка моделює значення струму обмотки збудження в залежності від падіння напруги на активному і індуктивному опорі обмотки збудження.

Блок RД. на вхід блока подається значення струму, який протікає через додатковий резистор RД, і значення часу t, на виході обчислюється значення опору RД. Значення додаткового резистора залежить від часу, так як перші декілька ступенів RД переключаються у визначенні моменти часу, подальше управління RД виконується в залежності від струму іД.

З використанням машинної моделі проведені дослідження обох варіантів тягових приводів. У процесі дослідження моделі електропоїзда були зняті осцилограми змінних, які характеризують роботу електропривода: струмів, що протікають в колі обмотки якоря, збудження, шунта обмотки збудження, напруги живлення, ЕРС.

Порівняння розрахункових і експериментальних даних показало їх достатньо точне співпадання.

Таким чином, можна стверджувати, що розроблена модель адекватна досліджуваному об'єкту, яким є електропоїзду з електроприводом постійного струму [ 3 ].

3.2 Конструктивні параметри удосконалення моторвагонного рухомого складу

Вартість паливно-енергетичних ресурсів в останні роки показує явну тенденцію до подальшого росту. Це змушує операторів вишукувати шляхи зменшення витрати палива й електроенергії на тягу поїздів, і одним із цих шляхів є зниження маси рухливого состава. Однак щоб додержуватися цього шляху, необхідно перебороти серйозні перешкоди, обумовлені поруч факторів, які набутили чинності у відносно недавньому часі. До числа основних з них можна віднести наступні.

По-перше, були прийняті нові, більше тверді стандарти на опір рухомого складу динамічним впливам при зіткненнях, що привело до необхідності посилення, а отже, і обважнення конструкції кузовів із внесенням у неї додаткових елементів.

По-друге, для задоволення запитів пасажирів на більше комфортні умови поїздки рухомий склад всі частіше стали оснащувати додатковим і енергоємним устаткуванням, наприклад системами кондиціонування повітря.

По-третє, посилили вимоги по створенню у салоні поїздів оптимальних умов (знову ж за рахунок установки додаткового встаткування, наприклад спеціально оснащених туалетів) для поїздок пасажирів з обмеженими фізичними можливостями.

Для подолання зазначених перешкод (а їхній перелік відзначеними не обмежується) на залізницях різних країн вживають різних заходів.

У Великобританії роботу в даному напрямку організують Асоціація компаній-операторів (АТОС) і консультативна група по дослідженнях і інноваціям на залізничному транспорті. Поставлено мету зниження маси тари пасажирського рухливого состава на 30 %. У листопаді 2005 р. відбувся семінар на цю тему, спрямований на поліпшення розуміння проблеми й пов'язаних з її рішенням перешкод, можливостей і альтернатив. Учасники семінару прийшли до виводу, що доцільно використати досвід залізниць Японії, зокрема компанії JR East, що заостанні 50 років домоглася зниження маси тари приміських електропоїздів майже в 2 рази.

В 1950-х роках, тобто ще в часи існування Національних залізниць Японії (JNR), вагони цих поїздів були відносно важкими, хоча за рахунок оптимізації планування, оснащення пасажирських салонів і переходу на інші тягові двигуни до 1958 р. удалося знизити масу тари вагона приблизно на 10т. Однак після цього набутили чинності фактори, обумовлені вимогами по підвищенню рівня комфорту для пасажирів, і ця економія в масі істотно зменшилася через установки у вагонах нового обладнання (систем кондиціонування повітря, інформування пасажирів.).

Чергове значне зниження маси вагонів було досягнуто в 1980-х роках завдяки застосуванню кузовів з нержавіючої сталі й використанню методу кінцевих елементів при розрахунку конструктивних елементів вагонів. Прикладом оптимізації масових параметрів став електропоїзд серії 205 .

Після денаціоналізації JNR діяльність по полегшенню вагонів продовжили знову створені залізничні компанії групи Japan Railways, у тому числі JR East. У якості однієї із цілей створення електропоїздів нового покоління серії 209 JR East поставила скорочення сумарних витрат життєвого циклу. При цьому компанія керувалася концепцією «в 2 рази менша маса - в 2 рази менший термін служби з 2 рази менші вартість і експлуатаційні витрати».

Компанія почала роботу в даному напрямку з будівлі у своїх майстерень трьох досвідчених електропоїздів серії 901 (потім ці поїзди одержали серійне позначення 209.900). Вони були оснащені різними комплектами встаткування для проведення порівняльних випробувань, за результатами яких припускали вибрати найбільш прийнятний варіант.

Серед оцінюваних компонентів були головні тягові перетворювачі, тягові двигуни, кузови, двері і їхній привод, установки кондиціонування повітря, контролери машиніста, елементи оснащення інтер'єра пасажирських салонів. По завершенні випробувань і аналізу їхніх результатів JR East могла визначити остаточний варіант, прийнятий для масового виробництва електропоїздів серії 209.

У підсумку загальна маса тари 10-вагонного поїзди була знижена на 122т, тобто на 34% у порівнянні з поїздом серії 103, що експлуатувався у часи JNR. У тому числі близько 30 т було зекономлено на кузовах, 35 т на візках і 20 т на встаткуванні тягового привода.

За рахунок умілої організації тендерів на поставку поїздів ціну вагонів удалося знизити на 30 %, навіть незважаючи на додаткову вартість устаткування, установлюваного з метою підвищення рівня комфорту для пасажирів. Крім того, зниження маси й перехід на асинхронний тяговий привод з можливістю рекуперативного гальмування дозволили зменшити на 53% споживання електроенергії. Подальше скорочення витрат на технічне обслуговування й ремонт поїздів було досягнуто завдяки вдосконалюванню конструкції застосуванням модульного принципу й впровадженню нових технологічних процесів.

Електропоїзда серії 209 були вперше уведені в експлуатацію на лінії Кейхин Тохоку в 1993 р. Незабаром після цього пішов уведення в обіг модифікованих електропоїздів серії 209.500 на лінії Собу, що перетинає центр Токіо.

Однак уже через 7 років після початку експлуатації електропоїздів серії 209 JR East створила приміський поїзд нового покоління, що одержав серійне позначення Е231 і організувала його масове виробництво. Самим за помітним нововведенням цих електпоїздів став приклад елементної бази тягових перетворювачів з GTO-тиристорів на IGBT-транзистори, а також впровадження сучасної мікропроцесорної системи керування й контролю. Ця прогресивна технологія дозволила використати поїзди з однаковим тяговим приводом для обслуговування як внутріміських, так і приміських сполучень.

Перші електропоїзди серії Е231 були уведені в обіг на лінії Йоубан в 2001 р., потім в 2002 р. вони з'явилися на лінії Яманоте, що відрізняється значними пасажиропотоками. В 2005 р. поїзда серії Е231, адаптовані для обслуговування повідомлень більшої дальності, були спрямовані на лінію Токайдо. Загальна чисельність вагонів експлуатованих поїздів серії Е231 вже перевищила 4000 од.

У таблиці 3.1 наведені в порівнянні основні технічні характеристики сучасних поїздів серій 209, 209.500 і Е231, експлуатованих у системах міського рейкового транспорту Японії (в основному в регіоні Токіо), і поїздів серій V і 9000, експлуатованих у двох містах Європи - Відню й Мадриді відповідно.

Таблиці 3.1 - Порівняння електропоїздів різних серій

|

|

|

|

|

|

|

|

|

Параметр |

|

Серія електропоїзда |

|

|||

|

|

V |

9000 |

209 |

209. 500 |

|

Е231 |

|

Країна, місто |

Австрія, Відень |

Іспанія, Мадрид |

Японія, регіон Токіо |

|

||

|

Компанія-виготовлювач |

Siemens |

Ansaldo Breda |

Kawasaki. Tokyu Car, JR. East |

|

||

|

Складеність |

ПУ+4М+ПУ |

му+п+м+м+п +МУ |

ПУ+2М+ЗП+2М+П+ПУ |

|

||

|

Довжина, м |

111,2 |

108,3 |

200,0 |

|

||

|

Ширина кузовів, мм |

2850 |

2808 |

2800 |

2950 |

|

|

|

Маса тари, т |

162,6 |

193,0 |

241,0 |

255,0 |

|

256,0 |

|

Число місць для сидіння |

260 |

178 |

522 |

518 |

|

|

|

Число місць для пасажирів, що їдуть коштуючи (з розрахунку 6 чіл./м2) |

1360 |

1094 |

1832 |

1926 |

|

|

|

Загальна пасажировмісність, чіл. |

1620 |

1272 |

2354 |

2444 |

|

|

|

Питома маса, кг/чіл. |

100,37 |

151,73 |

102,38 |

104,34 |

|

104,75 |

Примітка до таблиці 3.1 - ПУ - причіпний вагон з кабіною керування;

М - проміжний моторний вагон;

МУ - моторний вагон з кабіною керування;

П- проміжний причіпний вагон.

З першого погляду видно, що японські поїзди формуються з 10 вагонів, європейські - із шести. Тому при порівнянні в увагу приймалася питома (на одного пасажира) маса поїздів.

Варто також урахувати, що в Японії число пасажирів, що їдуть стоячи, визначається виходячи з 0,3 м2 площі підлоги на кожний. Таким чином, повна розрахункова (номінальна) населеність поїзда має місце тоді, коли зайняті всі місця для сидіння, а щільність вартих пасажирів перебуває на зазначеному рівні, тобто приблизно 3 люд. на 1 м2. При збільшеній населеності, тобто при 6 чіл./м2, як прийнято в таблиці, щільність стоячих пасажирів становить 180 % розрахункової. У той же час у Японії максимально припустима щільність на практиці більш ніж в 1,5 рази перевищує зазначену вище, тобто досягає 10 чіл./м2, так що в таких умовах при тім же числі місць для сидіння критична населеність поїзда становить 250 % номінальної.

Досвід Японії доводить можливість скорочення витрат, у тому числі на паливно-енергетичні ресурси, за рахунок полегшення рухливого состава. Не слід зневажати також і тим, що легкий рухомий склад впливає на інфраструктуру, а це дозволяє, наприклад, знизити знос рейок.

Але є ряд проблем для впровадження нових технологій в електропоїздах. У їхнє число входить, зокрема, ускладнення конструкції й технології виготовлення елементів з композитів, найбільше широко використовуваних у кузовних структурах. Однак є й інші перешкоди, які на цьому шляху має бути перебороти європейським компаніям.

З даною проблемою зв'язана виконувана в цей час і фінансована Європе-йським союзом програма Modurban. У рамках цієї програми над темою «Усунення перешкод до використання легких матеріалів» працює група, у яку входять фахівці компаній Alstom, AnsaldoBreda, Bombardier, Siemens, NewRail і адмініст-рації міського транспорту Рима АТАС. У її функції входять сприяння конструкт-торам і проектувальникам в оцінці переваг і недоліків нових матеріалів у порівнянні зі старими й з'ясування правових і ментальних ускладнень, які має бути усунути.

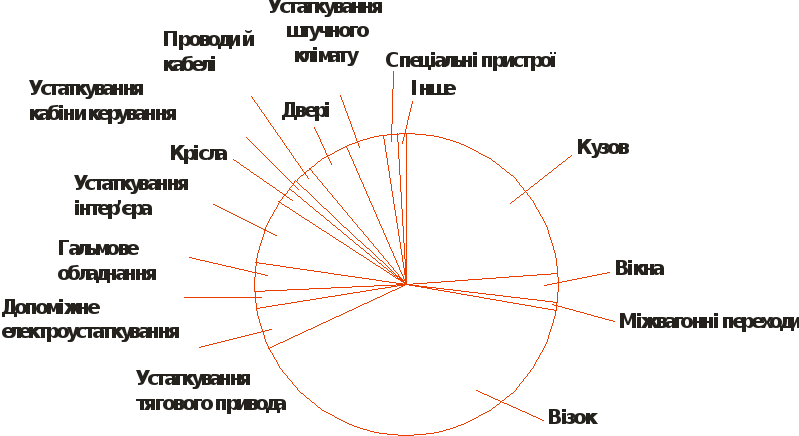

На початку роботи група вивчила розподіл маси тари типового сучасного вагона поїзда метрополітену по складової (рисунок 3.4).

Рисунок 3.4 - Розподіл маси електропоїзда по складових

Видно, що від 75 до 80 % загальної маси тари вагона доводяться на п'ять основних компонентів: візка (40 %), кузов (20 %), устаткування інтер'єра кузова (10 %), устаткування систем опалення, вентиляції й кондиціонування повітря (5 %) і двері (5 %).

На наступному етапі робіт було важливим визначити, на які компоненти вагона й, відповідно, на яку частку маси тари може потенційно впливати заміна одних матеріалів іншими. Так, в устаткуванні інтер'єра кузова перехід на нові атеріали відносно простий, а в устаткуванні систем штучного набагато складніше.

У загальному випадку до числа компонентів вагона, масу яких можна знизити за рахунок застосування нових матеріалів, ставляться візки, обшивання кузова, двері, вікна, міжвагонні переходи, зчіпні пристрої, крісла, устаткування систем зв'язку й спостереження, устаткування кабіни керування, різні зовнішні пристосування; до числа тих, з якими це здійснити складніше, - тяговий привод і силова установка, система електропостачання бортових споживачів енергії, гальмова система й пневматичне встаткування, устаткування систем штучного клімату й інформування пасажирів, проведення, кабелі й ряд інших. Аналізуючи цей перелік, можна зробити вивід, що потенціал зниження маси за рахунок заміни матеріалів мають компоненти, що представляють до 80 % загальної маси тари вагона.

При цьому варто мати на увазі, що не можна ухвалювати рішення щодо заміні матеріалів виходячи тільки з конструктивних міркувань. Необхідно також ураховувати міркування економічні й стосовні до чинного законодавства, наприклад правила протипожежної безпеки.

Легкі матеріали, такі, як армовані скловолокном полімери, уже можуть використатися в деяких видах устаткування інтер'єрів, де важко домогтися помітного зниження маси шляхом лише зміни конструкції. Однак більший ефект дає функціональна інтеграція нових матеріалів. Наприклад, у багатошарових матеріалах на базі пінополіуретану, використовуваних як теплоізоляція, можна також виконувати канали для прокладки проводів і кабелів або воздуховоди системи штучного клімату.

Позитивною властивістю нових легких матеріалів є й те, що виробам з них можна додати будь-який бажаний зовнішній вигляд, як уподібнюючи їх, наприклад, металевим, так і роблячи їх зовсім відмінними. Крім того, застосування легких матеріалів має й той побічний ефект, що дозволяє зменшити енергоспоживання. Наприклад, для більше легких дверей потрібно й менш потужний привод.

Треба, однак, мати на увазі, що ефективність використання легких матеріалів у розглянутих випадках оцінюється стосовно до маси тари вагонів, у той час як у реальних експлуатаційних умовах доводиться мати справа з повною масою, тобто включаюцу масу пасажирів. Так, повна експлуатаційна (з пасажирами) маса поїзда метрополітену на 100 -150 т більше маси тари, і на це додаткове навантаження заміна матеріалів впливати не може.

Крім материаловедческого аспекту, у зниженні маси рухливого состава істотну роль грає аспект технологічний. Так, за рахунок переходу на інший тип тягового привода загальну масу електропоїзда серії 209 удалося знизити на 20 т у порівнянні з його попередниками.

Є й інші шляхи зниження маси рухливого состава. Наприклад, за рахунок використання останніх досягнень інформаційних технологій можна істотно скоротити потреба в проводах, кабелях і сполучних пристроях: у сучасному електропоїзді серії Е231 загальна довжина й, отже, маса кабельно-провідной розведення на 80 % менше, ніж у поїзді серії 209.

Діючим способом зниження маси рухливого состава, що знаходить все більше застосування, є також зменшення числа візків, на які, як зазначено вище, доводиться до 40 % загальної маси вагонів. Для цього поїзда виконуються зчленованими. JR East створила досвідчений зчленований електропоїзд AC-Train, що при практично однаковій довжині з поїздом серії Е231 має 16 візків проти 20 і 12 обмоторенних колісних пар проти 16.

У середині 1990-х років з розвитком приватизаційних процесів в області регіональних перевезень і появою приміських поїздів нового покоління використання полегшених елементів у конструкції рухомого складу різко зросло. Конкуруючі між собою виробники моторвагонних поїздів і вагонів стали прагнути до зниження їхньої маси. Цей процес не завжди проходив гладко, тому що на практиці замовники ставили усе більше короткі строки для розробки й випробувань нового рухомого складу.

Основною причиною, що викликала активізацію розробок полегшених конструкцій, стала відома вимога до ефективності енергоспоживання. Для рішення цієї проблеми було необхідно:

-

знижувати потужність тягового привода, забезпечуючи при цьому високе початкове прискорення;

-

зменшувати число осей у поїзді при збереженні максимально припусти-мого осьового навантаження;

-

підвищувати провізну спроможність шляхом подовження поїздів вклю-ченням проміжних або допоміжних вагонів при незмінних параметрах тяги й резер-вах часу в графіку руху;

-

додатково оснащувати рухомий склад пристроями й вузлами, що підви-щують комфорт і безпеку при незмінній загальній масі поїзда.

У цей період будь-які конструктивні рішення, що обіцяють зниження маси, становили великий інтерес. Поряд з пошуком можливостей знижувати масу несучих структур рухливого складу критичному аналізу в зростаючому ступені піддавалися елементи встаткування й обробки, що не виконують несучих функцій. Застосування полегшених конструкцій з композиційних матеріалів надовго стало одним з основних напрямків у конструюванні рухомого складу.

Одним із рішень для полегшення маси вагонів електропоїзда, було впровадження полегшених панелей.

Твердість полегшеної тришарової плити визначається механічними характеристиками зовнішніх шарів, для яких вибирають матеріали з високим модулем пружності. Простір між ними може бути заповнено різними легкими матеріалами, які, однак, повинні забезпечувати тверде з'єднання зовнішніх шарів.

З обліком сказаного композиційну тришарову панель (плиту) можна розглядати як двотаврову балку, полки якої замінені зовнішніми шарами, а вертикальна стійка - заповнювачем зі стільник або твердий пінопласт. Завдяки склеюванню зовнішніх шарів із проміжним по всій поверхні виходить композит з високою твердістю на вигин і скручування.

Приблизний розрахунок згинаючої твердості можна виконати по наступній методики.

Середня товщина плити визначається вираженням

![]() (3.27)

(3.27)

де h — загальна товщина композита;

с — товщина проміжного стільникового шару.

Вираження для визначення моменту інерції має вигляд:

![]() (3.28)

(3.28)

де b — ширина плити;

t — товщина зовнішнього шару.

Згинаюча твердість визначається величиною модуля пружності E і моментом інерції:

![]() (3.29)

(3.29)

Максимальне згинаюче навантаження визначається вираженням

![]() (3.30)

(3.30)

де Mmax — максимальний згинальний момент.

Цей розрахунок припускає досить високу твердість проміжного шару на стиск і зрушення. Випробування, що проводилися, показали, що занадто еластичний матеріал не придатний як проміжний шар. Зокрема, досліджували плиту, у якій для забезпечення шумоізоляційних властивостей використали шар эластомера, отриманого з гумових відходів, що містився між двома шарами фанери. Під дією навантаження мали місце відносні переміщення зовнішніх аркушів фанери. Таким чином, розглянута конструкція непридатна для забезпечення високої твердості.

У наведеній аналогії із двотавром подібна ситуація мала б місце при зниженні твердості стійки настільки, що вона стала б витріщатися під дією навантаження.

У ході подальших розробок шумоізольованих плит як проміжний шар, розташовуваного між шарами фанери, використали масу зі здрібнених кабельних оболонок, що володіє пластичними властивостями. Тут взаємне переміщення зовнішніх шарів значно менше. Тверді пінопласти й стільники гарантують більше тверде з'єднання зовнішніх шарів і тому використаються в тришарових конструкціях найбільше часто.

Компоненти тришарових плит. Тверді пінопласти. У тришарових плитах найбільше часто застосовуються тверді пінопласти з полівінілхлориду, полістиролу й поліуретану із щільністю від 30 до 80 кг/м3 (перші два полімери — термопласти, третій — реактопласт). При виборі пінопласту насамперед важливо знати такі їхні властивості, як міцність на стиск, модуль пружності при стиску, міцність на зрушення, термостійкість і схильність до повзучості. Теплоізоляційні властивості особливої ролі не грають, навпроти, часто навіть бажана гарна теплопровідність (наприклад, при екрануванні встаткування з бажаним відводом тепла назовні).

У будівництві залізничного рухливого состава до матеріалів додатково висувається вимога пожежної безпеки, а також відсутності виділення токсичних газів при горінні.

Останнім часом при виборі матеріалів все більшого значення набувають екологічні вимоги, зокрема питання видалення відходів, повторного використання матеріалів і схильності їх до старіння. У цьому аспекті особлива увага варто приділяти вибору агентів, що спінюють (порофоров). Використання для цих цілей фтор- і хлорсвмістимі продуктів забезпечує оптимальні механічні й теплофізичні властивості пінопластів, однак зазначені гази сприяють руйнуванню озонового шару Землі. У зв'язку із цим їхнє застосування усе більше обмежується й навіть забороняється в законодавчому порядку.

Найбільш відомими порофорами є:

-

фторхлоруглеводороди (уже частково заборонені);

-

галогенірованни фторуглеводороди (були дозволені тільки до 2002 р.);

-

двоокис вуглецю СО2 (сучасний перспективний напрямок);

-

повітря, вода й інші речовини.

Сотові конструкції, це новий підхід для зменшення маси електропоїзда:

-

алюмінієві соти, які вже протягом 20 років використаються в літакобудуванні. Їхня ціна в цей час знизилася настільки, що вони можуть успішно використатися й в інших областях техніки;

-

соти зі скляного або арамидного волокна, просоченого фенольної або епоксидной смолою, наприклад типу Nomex, усе більше витісняють алюмінієві соти в літакових конструкціях. Для інших галузей вони поки ще досить дороги;

-

термопластові сотові;

-

соти з паперу.

Часто стільникові проміжні шари застосовують для забезпечення звукоізо-ляції.

Зовнішні шари:

-

У конструкції тришарових плит як зовнішні шари застосовують:

-

панелі типу HPL, що виготовляють методом пресування під високим тиском;

-

склопластики, які виготовляються в основному зі стекловолоконних тканин і нетканих матів, просочених поліефірними, епоксидними або фенольними смолами;

-

препреги — не до кінця затверділі шаруваті склопластики, виготовлені на основі епоксидной смоли. Хімічна реакція затверділість смоли переривається за рахунок охолодження до температури –20 °C. Застосування цього матеріалу дозволяє заощаджувати значні засоби на виробничу санітарію й охорону навколишнього середовища, які довелося б затратити при використанні методів виробництва склопластиків, заснованих на застосуванні рідких смол.

Одночасно виходить продукт із більше високими механічними характеристи-ками:

-

листів з алюмінієвих сплавів різної товщини й з різною фактурою поверхні;

-

листова углеродиста або нержавіюча сталь;

-

плити із пресованої деревини;

-

керамічні матеріали.

Полегшені композиційні деталі в порівнянні зі звичайними мають наступні достоїнства:

-

за рахунок економії матеріалів при виготовленні виробів зменшується витрата сировини й зберігаються природні ресурси;

-

зменшена маса рухливого состава сприяє зниженню енерговитрат на тягу й, відповідно, шкідливих викидів;

-

тришарові панелі, що мають невелику масу й високу твердість, можуть перекривати більші прольоти між опорними деталями, що дозволяє знизити витрати на несучі структури;

-

плити із проміжним шаром з пінопластів мають високі теплоізоляційні властивості, завдяки чому відпадає необхідність у спеціальній ізоляції зі скловати або спінених матеріалів;

-

звукоізоляція перегородок, крім інших факторів, залежить від маси застосовуваних плит і їхньої звуковбирної здатності.

При передачі через перегородку звукових коливань їхній рівень може підвищуватися за рахунок резонансу з коливаннями повітря. Цей ефект може бути знижений, якщо композиційні плити перегородки мають високу шумопоглинальну здатність. Найбільшою мірою цими властивостями володіють плити із проміжним шаром з пінопластів. Поліпшення звукоізоляції тут забезпечується також на частотах більше високих, чим частота власних коливань [ 4 ].