- •Содержание курсовой работы.

- •Оформление пояснительной записки.

- •Выбор двигателя и кинематической схемы механизма

- •Разработка кинематической схемы механизма.

- •Разработка силовой схемы и выбор схемы управления

- •Контроллерное управление электроприводами.

- •Управление электроприводами при помощи магнитных контроллеров.

- •3.3. Описание принципиальной электрической схемы.

- •5.2. Построение нагрузочной диаграммы при спуске груза.

- •5.4. Проверка выбранного двигателя по нагреву.

-

Управление электроприводами при помощи магнитных контроллеров.

Магнитные контроллеры конструктивно представляют собой панели управления с размещённой на них аппаратурой управления и защиты. Промышленностью выпускаются стандартные магнитные контроллеры для управления двигателями переменного и постоянного тока с цепями управления на постоянном и переменном токе, рассчитанные на различные режимы работы.

На кранах с двигателями постоянного тока применяются магнитные контроллеры типа:

П – для механизмов передвижения тележки моста, а также для механизмов поворота;

ДП – для механизмов передвижения тележки, моста и поворота с пользованием двухдвигательного привода;

ПС, ПСА –для механизмов подъёма (рис.3.2) ;

ДПС – для механизмов подъёма с двухдвигательным приводом.

Цепи управления питаются постоянным током.

Для кранов, работающих на переменном токе, используется магнитные контроллеры следующих типов:

Т, ТА, ТАЗ – для механизмов передвижения тележки, моста и механизмов поворота;

ДТ – для механизмов передвижения тележки; моста и поворота с двухдвигательным приводом;

ТС, ТСА, ТСАЗ – для механизмов подъёма (рис.3.3) ;

ДТС – для механизмов подъёма с двухдвигательным приводом.

Цепи управления работают на переменном токе.

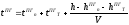

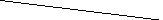

Рис.3.2а Магнитный контроллер для управления ДПТНВ.

Рис. 3.2б. Контроллер типа ПСА для управления машиной постоянного тока последовательного возбуждения.

.

На кранах, предназначенных для тяжелых режимов работы с большой частотой включения, применяются следующие типы магнитных контроллеров для асинхронных двигателей с цепями управления на постоянном токе:

К – для механизмов передвижения тележки, моста и механизма поворота;

ДК – для механизмов передвижения и поворота с двухдвигательным приводом;

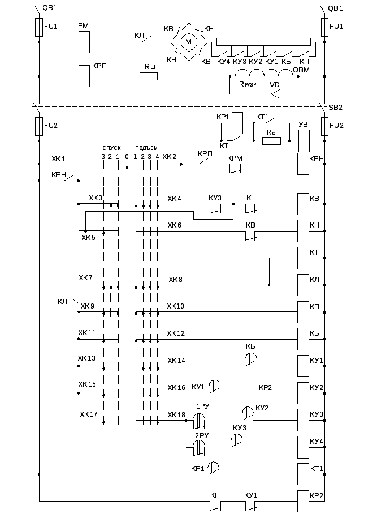

КС – для механизмов подъема (рис. 3.6) ;

ДКС – для механизмов передвижения и поворота с двухдвигательным приводом.

Выпускаются магнитные контроллеры для управления двигателями постоянного и переменного тока мощностью до 180 кВт, ПВ=25%. Выбор типа контроллера определяется типом и режимом работы крана, требованиями и механическим характеристикам двигателей, интенсивностью работы механизмов (числом включений в час) и видом источников питания крана (постоянный и переменный ток).

Рис.3.3а Магнитный контроллер типа К (МКК) для управления АД .

Рис.

3.3б магнитный контроллер ТСА для

управления АД с фазным ротором.

Рис.

3.3б магнитный контроллер ТСА для

управления АД с фазным ротором.

3.3. Описание принципиальной электрической схемы.

После выбора кранового оборудования необходимо по общей принципиальной схеме сделать описание работы электропривода, включающее в себя следующие моменты.

-

Кратная характеристика и назначение элементов схемы.

-

Исходное состояние аппаратов управления и контактов аппаратуры.

-

Ручное управление:

-

медленное перемещение рукоятки контроллера машиниста (КМ) из нулевого и крайнего положения на подъем (вперед);

-

медленное перемещение рукоятки КМ из крайнего положения на подъем в нулевое;

-

медленное перемещение рукоятки КМ из нулевого в крайнее положение на спуск (назад);

-

медленное перемещение рукоятки КМ из крайнего положения на спуск в нулевое.

-

4. Автоматическое управление те же пункты, что и в 3, только при быстром перемещении.

5. Работа тормозного электромагнита.

При описании схемы следует также разобрать обеспечение следующих требований, предъявленных к электроприводу:

-

Защиты: от понижения или потерь напряжения в сети, перегрузки сверх допустимых значений тока или момента и от коротких замыканий.

-

Пуск двигателя должен производится по определенному заданному (определенном в курсовой работе) закону независимо от скорости переключения командоаппарата оператором.

-

Обеспечение режима реверсирования двигателя с токами не превышающими максимально допустимого II (например, при быстром перемещении рукоятки из крайнего положения на подъем в крайнее положение на спуске).

-

При перемещении грузов во всех направлениях в схеме автоматического управления необходимо предусмотреть ограничители хода, отключающие питание двигателей, когда перемещение груза небезопасно.

-

При необходимости плавного пуска должна быть предусмотрена возможность получения низких скоростей.

-

В схеме должен быть предусмотрен общий выключатель, обеспечивающий всю систему питания крана.

-

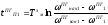

РАСЧЕТ ПУСКОВЫХ СОПРОТИВЛЕНИЙ И ПОСТРОЕНИЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК

После проверки двигателя на нагрев по

упрощенной диаграмме и выбора силовой

схемы и схемы управления электроприводом

приступают к расчету пуско-регулировочных

сопротивлений и построению механических

характеристик. Этот раздел хорошо

изложен для всех типов двигателей в

/4/. Необходимо заметить, что при построение

механических характеристик должны

использоваться численные моменты

значения пусковых моментов

и

и

по которым средний момент и ускорение

при подъеме груза, выбранные в разделе

2. Число пусковых ступеней определяется

типом выбранного магнитного контроллера

5. При графическом построении оно может

получиться не целым. Возникает

необходимость изменения моментов

по которым средний момент и ускорение

при подъеме груза, выбранные в разделе

2. Число пусковых ступеней определяется

типом выбранного магнитного контроллера

5. При графическом построении оно может

получиться не целым. Возникает

необходимость изменения моментов

и

и

.

Изменить их можно таким образом, чтобы

с новыми значениями

.

Изменить их можно таким образом, чтобы

с новыми значениями

и

и

средний пусковой момент оставался

бы без изменения

средний пусковой момент оставался

бы без изменения

При изменении М1 и М2 необходимо

учитывать область допустимых значений

и

и

(рис. 2.3).

(рис. 2.3).

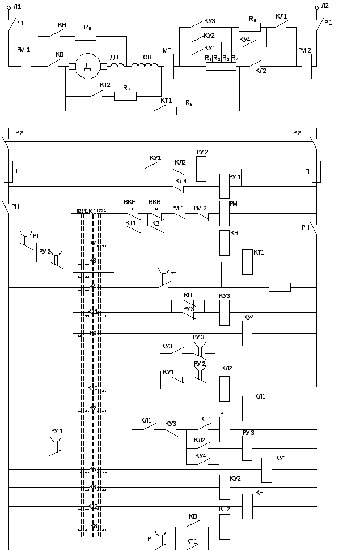

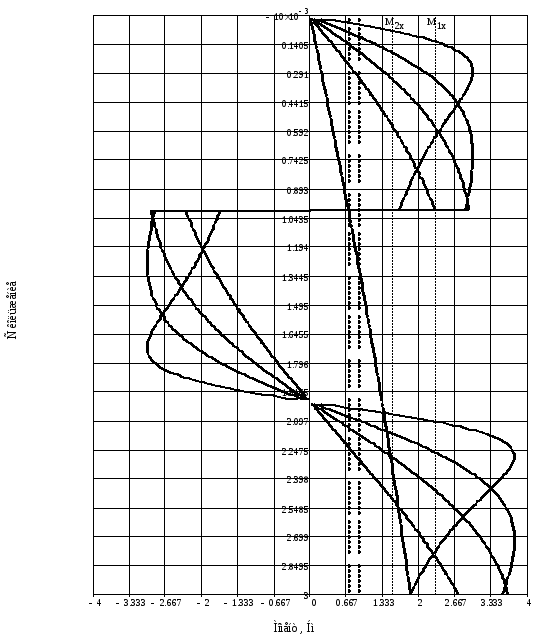

Результаты расчета предоставляются графически в виде механических характеристик. На рис. 4.1 и 4.2 изображены характеристики для асинхронного двигателя с фазным ротором и для машины постоянного тока. Кроме пусковых характеристик показаны характеристики безопасности, характеристики противовключения и генераторного торможения, необходимые соответственно для торможения и спуска груза.

Замечания:

-

Для МПТ последовательного возбуждения спуск крюка груза осуществляется как правило в режиме независимого возбуждения, чтобы избежать аварийного режима при малых нагрузках машины постоянного тока.

-

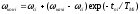

При расчете пусковых сопротивлений сопротивления обмоток машин должны быть пересчитаны на рабочую температуру

где

- сопротивление обмоток при температуре

указанной в каталоге,

- сопротивление обмоток при температуре

указанной в каталоге,

- разница температур,

- разница температур,

=0,004 – коэффициент увеличения сопротивления.

=0,004 – коэффициент увеличения сопротивления.

-

В целях обеспечения безопасности работы при поломке механического тормоза в силовой схеме предусматривается вспомогательная первая реостатная позиция с координатой

.

При поломке механического тормоза

груз будет медленно опускаться (при

установке контроллера в первом

положении) и крановщица успевает

переместить тележку крана или мост,

чтобы опустить груз в безопасное место.

.

При поломке механического тормоза

груз будет медленно опускаться (при

установке контроллера в первом

положении) и крановщица успевает

переместить тележку крана или мост,

чтобы опустить груз в безопасное место. -

Для обеспечения режима торможения груза и крюка при их спуске в электроприводах с асинхронными двигателями используют режимы противовключения, одну или две позиции.

-

В электроприводах с МПТ смешанного возбуждения торможения груза и крюка осуществляется аналогично асинхронным машинам, но с отключенной последовательной обмоткой.

-

В электроприводах с МПТ последовательного возбуждения торможение груза и крюка при спуске осуществляется в режиме независимого возбуждения.

|

ПОЛОЖЕНИЯ КОНТРОЛЛЕРА МАШИНИСТА

|

СПУСК |

|

ПОДЪЕМ |

|||||||||||||||||

|

№ |

|

2 |

1 |

0 |

1 |

2 |

|

№ |

||||||||||||

|

№ ХАРАКТЕРИСТИКИ |

|

|

|

|

|

|

|

|

|

|||||||||||

|

УСТАНАВЛИВАЕТСЯ СКОРОСТЬ В ОТНОСИТЕЛЬНЫХ ВЕЛИЧИНАХ |

ДЛЯ ГРУЗА |

|

|

|

|

|

|

|

|

|

||||||||||

|

ДЛЯ КРЮКА |

|

|

|

|

|

|

|

|

|

|||||||||||

|

РЕЖИМ РАБОТЫ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ |

|

|

|

|

|

|

|

|

|

|||||||||||

|

УПРОЩЕННАЯ СХЕМА |

|

|

|

|

|

|

|

|

|

|||||||||||

|

ПЕРЕЧЕНЬ ВКЛЮЧЕННЫХ КОНТРАКТОВ В ЦЕЛЯХ: - ЯКОРЯ ДВИГАТЕЛЯ (МПТ); - РОТОРА И СТАТОРА (АМ). |

|

|

|

|

|

|

|

|

|

|||||||||||

Табл.4.1. Состояния схемы при медленном перемещении рукоятки контроллера машиниста.

Таким образом, в соответствии с указанными замечаниями и алгоритмом системы управления магнитного контроллера рассчитывают по /4/ необходимые дополнительные характеристики.

После расчета всех характеристик в соответствии с заданным алгоритмом выбранной схемы управления необходимо заполнить таблицу состояний схемы при медленном перемещении рукоятки контроллера машиниста. При заполнении таблицы 4.1 следует учесть, что в некоторых схемах (например, в контроллере типа КС) отрабатываются разные алгоритмы управления при движении рукоятки из 0 позиции в последнюю и обратно из последней в нулевую. Для таких схем в таблице следует указать два значения скорости при движении рукоятки из 0 позиции в последнюю (разгон) и обратно из последней в нулевую (торможение). Указанное различие достигается введением элементов – блокировок памяти (для контроллера ТС это блок-контакты 49).

При заполнении таблицы состояний схемы наиболее характерные точки следует обозначить и на механических характеристиках. Это точки установившегося движения при медленном перемещении рукоятки контроллера машиниста.

и

и

- относительные скорости подъема груза

и крюка.

- относительные скорости подъема груза

и крюка.

и

и

- относительные скорости спуска груза

и крюка.

- относительные скорости спуска груза

и крюка.

-

РАСЧЕТ ИПОСТРОЕНИЕ ПОЛНОЙ НАГРУЗОЧНОЙ ДИАГРАММЫ ЭЛЕКТРОПРИВОДА И ПРОВЕРКА ДВИГАТЕЛЯ НА НАГРЕВ

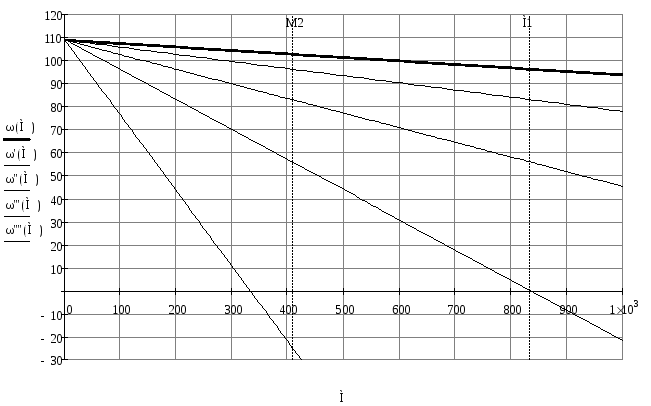

Для построения полной нагрузочной

диаграммы необходимо рассчитать кривые

изменения момента М и точки I

и скорости

в переходных и статистических режимах

работы. Расчет режимов работы производится

раздельно, а затем участки кривых

стыкуются между собой.

в переходных и статистических режимах

работы. Расчет режимов работы производится

раздельно, а затем участки кривых

стыкуются между собой.

Теоретически возможны два пусковых режима механизма при медленном перемещении командоконтроллера (КК) и при быстром его передвижении.

При медленном передвижении предполагается остановка КК на каждом положении, при этом двигатель достигает установившейся скорости на всех статических характеристиках.

Быстрое перемещение КК на крайнее

положение обеспечивает пуск двигателя

в функции времени. В этом случае время

разгона двигателя на каждой характеристике

определяется временем срабатывания

реле и контактов, включающих

пуско-регулировочные сопротивления в

цепи якоря двигателя. Обычно выдержка

времени электромагнитных реле

устанавливается в соответствии с

расчетной при наладке электропривода

крана. Время срабатывания реле и

соответственное время срабатывания

контактов определяется их типом и

приводятся в каталогах. Ориентировочно

можно считать время срабатывания

контактора с электромагнитом постоянного

тока

и контактора с электромагнитом

переменного тока

и контактора с электромагнитом

переменного тока

.

.

Нагрузочная диаграмма двигателя при разгоне на подъем строится, как правило, для случая быстрого перемещения командоконтроллера так как нет причин, ограничивающих время разгона привода.

Торможение двигателя механизма подъема крана в большинстве случаев производится плавно. Перед опусканием груза на разгрузочную площадку необходимо подвести его с относительно небольшой скоростью (для предотвращения удара) и малым ускорением. Это обеспечивается медленным перемещением командоконтроллера из крайнего в нулевое.

При пуске и торможении крюка без груза отпадает необходимость в точной остановке, поэтому используют быстрый разгон и торможение механизма.

Перечисленные особенности механизма необходимо учитывать при построение нагрузочной диаграммы электропривода.

Наиболее тяжелым режимом для механизма подъема крана является пуск при подъеме груза, поэтому выдержка времени у аппаратуры управления устанавливают в соответствии с этим режимом работы и в дальнейшем нагрузочную диаграмму на пуск груза рассчитывают с учетом рассчитанных выдержек времени на подъем груза.

Таким образом расчет времени переходного процесса базируется на данных предыдущих разделов и может быть выполнен без ошибок только при полной ясности в алгоритме работы выбранного или разработанного контроллера по разделу 3.

5.1. Построение нагрузочной диаграммы при подъеме груза.

Переходные режимы электроприводов рассчитываются графоаналитическими или аналитическими методами. В соответствии с /5/ для машин постоянного тока независимого возбуждения при постоянном моменте сопротивления и линейных механических характеристиках время пуска на «i» ступени пускового сопротивления найдем как

где

- электромеханическая постоянная времени

на «i» позиции пускового

сопротивления,

- электромеханическая постоянная времени

на «i» позиции пускового

сопротивления,

и

и

- начальные значения тока и момента,

- начальные значения тока и момента,

и

и

- конечные значения тока и момента для

рассматриваемой позиции пускового

сопротивления.

- конечные значения тока и момента для

рассматриваемой позиции пускового

сопротивления.

Электромеханическую постоянную времени

для «i» реостатной степени

определим как

Где

- момент короткого замыкания на «i»

реостатной позиции, которые можно

определить по механическим характеристикам,

продолжая их до пересечения с осью

моментом, либо аналитически:

- момент короткого замыкания на «i»

реостатной позиции, которые можно

определить по механическим характеристикам,

продолжая их до пересечения с осью

моментом, либо аналитически:

Где

- перепад скорости на «i»

характеристике при М=Мн (рис.

5.1).

- перепад скорости на «i»

характеристике при М=Мн (рис.

5.1).

При расчете времени пуска и торможения

для МПТ смешенного и последовательного

возбуждения и асинхронных машин формулы,

приведенные выше, строго говоря,

несправедливы. Но, учитывая, что на

пусковых участках механические

характеристики линейны, можно с некоторыми

допущениями воспользоваться ими. При

этом будем считать, что МПТ смешанного

и последовательного возбуждения и

асинхронная машины имеют характеристики

подобные МПТ независимого возбуждения.

При линеаризации характеристик изменяются

формулы расчета постоянной времени.

Так как расчет будет вести в новых

координатах, то все параметры и

характеристики будем называть

эквивалентными. Наиболее просто

постоянную времени найдем через конечные

приращения скорости

и момента

и момента

на линейных участках «i»

эквивалентных характеристик

на линейных участках «i»

эквивалентных характеристик

На рис. 5.2 линеаризация характеристик

проведена продолжением линейных пусковых

участков характеристик до пересечения

в точке «t». У асинхронных

машин точка «t» получается

при пересечении линии идеального

холостого хода

и

линии tN, проходящей через

точки E1 и E2

,которые получены графически

пересечением естественной характеристики

с линиями моментов М1 и М2

соответственно. У МПТ смешанного и

последовательного возбуждения точка

«t» получается при

пересечении линии tN,

проходящей через точки Е1 и Е2

,аналогично вышеупомянутому и линии

tM1 , являющейся

линейным приближением первой реостатной

характеристики. Первая реостатная

характеристика и величина пускового

сопротивления рассчитывается по формуле

и

линии tN, проходящей через

точки E1 и E2

,которые получены графически

пересечением естественной характеристики

с линиями моментов М1 и М2

соответственно. У МПТ смешанного и

последовательного возбуждения точка

«t» получается при

пересечении линии tN,

проходящей через точки Е1 и Е2

,аналогично вышеупомянутому и линии

tM1 , являющейся

линейным приближением первой реостатной

характеристики. Первая реостатная

характеристика и величина пускового

сопротивления рассчитывается по формуле

Рис. 5.1 Параметры МПТ независимого

возбуждения для расчета переходных

режимов.

Рис. 5.2 Линеаризация механических характеристик и параметров для расчета переходных режимов.

а) асинхронная машина

б) машина постоянного тока

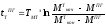

С учетом вышеизложенного расчет времени пуска на каждой ступени для всех двигателей можно производить упрощенным методом по /5/, применимом при линейной зависимости скорости от момента. Электромеханическую постоянную времени для МПТ независимого возбуждения можно рассчитать также и в конечных приращениях

Тип выбранного двигателя и степень надежности элементной базы и контроллера в целом накладывают в каждом отдельном случае помимо общих требований, предъявляемых к оборудованию, свои специфические; что в свою очередь привело к созданию большого числа контроллеров, каждый со своим индивидуальным алгоритмом работы.

При управлении асинхронной машины с фазным ротором контроллера ТС и КС предусматривается разгон электропривода как в ручном режиме с позиции на позицию, так и в полуавтоматическом. Так как при ручном управлении с фиксацией контроллера оператором на каждой позиции времени позиции не определено, то расчет переходного процесса будем производить при полуавтоматическом режиме, при быстром переводе контроллера оператором из нулевого положения в последнее на подъем.

При управлении МПТ последовательного

возбуждения расчет времени пуска

производится в соответствии с алгоритмом

работы контроллера ПС и ПСА. Быстрое

перемещение рукояти контроллера из

нулевого положения в крайнее положение

подъема вызовет последовательное

срабатывание контактов, уменьшающих

пусковое сопротивление. При скорости

выключается

сопротивление r3 (рис. 5.3)

выключается

сопротивление r3 (рис. 5.3)

Время пуска на первой ступени найдем как

Где

-

начальная скорость, равная нулю.

-

начальная скорость, равная нулю.

-

установившееся значение скорости при

подъеме груза на первой реостатной

позиции.

-

установившееся значение скорости при

подъеме груза на первой реостатной

позиции.

Контроллер ПС позволяет менять количество пусковых позиций. для упрощения будем считать, что пуск производим в три полуавтоматических пусковых позиции 1, 2 и 3, 4а. четвертая позиция – естественная характеристика.

Расчет времени пуска на 2 и 3 и 4а позициях производится по формулам ( ). Конечные и начальные значения скоростей и моментов берутся из предыдущей позиции.

Рассчитав по формуле время пуска на каждой реостатной позиции, можно найти суммарное время пуска

Среднее ускорение механизма подъема

В соответствии с изложенным в разделе

2 разница ∆а по сравнению с заданным

ускорением

должна

быть не более 30%. Если упомянутое условие

не выполнено, значит в расчетах допущена

арифметическая ошибка.

должна

быть не более 30%. Если упомянутое условие

не выполнено, значит в расчетах допущена

арифметическая ошибка.

При расчете времени пуска на последних

реостатных ступенях может получиться,

что время пуска меньше времени срабатывания

контактора (время срабатывания контактора

переменного тока

,

время срабатывания контактора постоянного

тока

,

время срабатывания контактора постоянного

тока

,

большие значения соответствуют более

мощным контакторам). Это говорит о том,

что эти ступени будут затянуты и момент

двигателя в конце ступени будет меньше

М2 (см. следующий

раздел). Конечную скорость на каждой

ступени

,

большие значения соответствуют более

мощным контакторам). Это говорит о том,

что эти ступени будут затянуты и момент

двигателя в конце ступени будет меньше

М2 (см. следующий

раздел). Конечную скорость на каждой

ступени

можно

найти из (рис. 4.1, 4.2) искусственных

реостатных характеристик или рассчитать

по формуле

можно

найти из (рис. 4.1, 4.2) искусственных

реостатных характеристик или рассчитать

по формуле

Где

-

скорость вращения на «i»

реостатной позиции, определяемая

моментом сопротивления МПГ

-

скорость вращения на «i»

реостатной позиции, определяемая

моментом сопротивления МПГ

Путь, пройденный грузом за врем разгона, приближенно равен

В соответствии с временами пуска на реостатных ступенях и с учетом собственного времени срабатывания контакторов tk, выбирают выдержки времени, если необходимы, реле времени

-------------------

Торможение при подъеме груза производится различными способами в зависимости от выбранной системы уравнения.

Это может быть торможение противовключением – при быстром перемещении рукоятки контроллера из последнего положения на подъем в первое положение на спуск (полуавтоматического торможения) или торможение с постепенным обратным переходом по пусковым характеристикам – при медленном перемещении рукоятки контроллера машиниста (КМ) из последнего «n» положения на подъем в «n-1» «n-2» … первое и нулевое положение. Время работы на каждой реостатной позиции при таком алгоритме управления не определено. Так как оно зависит от скорости перемещения контроллера из положения «n» в положение «0».

Для определенности будем считать, что

торможение двигателя осуществляется

быстрым переводом рукояти КМ из последнего

положения на подъем или на характеристику

безопасности, если она предусмотрена.

При этом одновременно вводится всё

пусковое сопротивление за исключением

ступеней противовключения. Торможение

идет по первой реостатной характеристики

или по характеристике безопасности с

координатами

(если

на ней согласно схеме управления не

накладывается механическое торможение).

Для полной остановки при скорости

близкой к установившейся, двигатель

дотормаживается механическим тормозом.

Для него рукоятка КМ устанавливается

в нулевое положение.

(если

на ней согласно схеме управления не

накладывается механическое торможение).

Для полной остановки при скорости

близкой к установившейся, двигатель

дотормаживается механическим тормозом.

Для него рукоятка КМ устанавливается

в нулевое положение.

При описанном алгоритме управления время торможения груза найдем по формуле

Где МТнач и МТкон

– начальный и конечный моменты при

торможении груза на подъем. МТнач

определяется графически для установившейся

скорости

на

естественной характеристике. Конечное

значение момента выбирается таким,

чтобы знаменатель МТкон-МПГ>0

на

естественной характеристике. Конечное

значение момента выбирается таким,

чтобы знаменатель МТкон-МПГ>0

Конечную

и начальную

и начальную

скорости

вращения найдем проще всего графически.

Замедление груза найдем по формуле:

скорости

вращения найдем проще всего графически.

Замедление груза найдем по формуле:

Путь, пройденный грузом при его торможении, найдем как

Время подъема груза найдем как