- •Введение

- •ГЛАВА 1. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В ЛИСТОВОЙ ШТАМПОВКЕ

- •1.1. МАТЕРИАЛЫ

- •1.2. ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ НА ТОНКОЛИСТОВУЮ СТАЛЬ

- •1.2.1. ГОСТ 19903-74. ПРОКАТ ЛИСТОВОЙ ГОРЯЧЕКАТАНЫЙ.

- •1.2.2. ГОСТ 19904-90. ПРОКАТ ЛИСТОВОЙ ХОЛОДНОКАТАНЫЙ.

- •1.2.3. ГОСТ 82-70. СТАЛЬ ПРОКАТНАЯ ШИРОКОПОЛОСНАЯ УНИВЕРСАЛЬНАЯ.

- •1.2.4. ГОСТ 6009-74. ЛЕНТА СТАЛЬНАЯ ГОРЯЧЕКАТАНАЯ.

- •1.2.5. ГОСТ 503-81. ЛЕНТА СТАЛЬНАЯ ХОЛОДНОКАТАНАЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ.

- •1.3. ГОСТ 21631-76. ЛИСТЫ АЛЮМИНИЕВЫЕ И АЛЮМИНИЕВЫХ СПЛАВОВ

- •1.4. ГОСТ 13726 – 78. ЛЕНТЫ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

- •1.5. ГОСТ 931-90. ЛИСТЫ И ПОЛОСЫ ЛАТУННЫЕ

- •1.6. ГОСТ 2208-91. ЛЕНТЫ ЛАТУННЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

- •1.7. ГОСТ 495-92. ЛИСТЫ И ПОЛОСЫ МЕДНЫЕ

- •Листы

- •Полосы

- •1.8. ГОСТ 22178-76Е. ЛИСТЫ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ

- •Листы

- •Лист ОТ4 – 5х1000х1500 ГОСТ 22178-76Е

- •1.9. ГОСТ 5-78Е. ТЕКСТОЛИТ ЛИСТОВОЙ

- •Листы

- •1.10. ГОСТ 10292-74Е. СТЕКЛОТЕКСТОЛИТ ЛИСТОВОЙ

- •1.11. ГОСТ 2718-74Е. ГЕТИНАКС ЛИСТОВОЙ

- •1.12. ГОСТ 9347-74. КАРТОН ПРОКЛАДОЧНЫЙ

- •1.13. ГОСТ 6308-71. ВОЙЛОК ТЕХНИЧЕСКИЙ ПОЛУГРУБОШЕРСТНЫЙ

- •1.14. ГОСТ 20836-75. КОЖА ТЕХНИЧЕСКАЯ

- •1.15. ГОСТ 7338-90. ПЛАСТИНЫ РЕЗИНОВЫЕ

- •выбирать в указанных пределах из

- •ГЛАВА 2. ХОЛОДНАЯ ЛИСТОВАЯ ШТАМПОВКА.

- •2.1. Виды технологических операций холодной листовой штамповки

- •2.2. Разделительные операции листовой штамповки

- •2.3. Отрезка и разрезка

- •2.4. Отрезка на ножницах с вращательным движением ножей

- •2.5. Вырубка и пробивка

- •2.6. Технологические требования к плоским штампуемым деталям

- •2.7. Раскрой материала

- •2.8. Раскрой полосы для деталей, подвергаемых гибке

- •2.9. Ширина перемычек при вырубке

- •2.10. Определение ширины полосы

- •2.11. Расчёт усилия вырубки, пробивки

- •2.12. Усилие снятия и проталкивания детали или отхода

- •2.13. Расчёт исполнительных размеров, матриц и пуансонов для вырубки и пробивки

- •ГЛАВА 3. ФОРМООБРАЗУЮЩИЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

- •3.1. Гибка.

- •3.2. Технологические требования к изгибаемым деталям

- •3.3. Простановка размеров на чертежах изгибаемых деталей. Допуски.

- •3.4. Расчет усилия гибки.

- •3.5. Определение размеров заготовки при гибке.

- •3.6. Пружинение при гибке

- •3.7. Расчет исполнительных размеров, матриц и пуансонов, гибочных штампов

- •3.8. Примеры расчета гибочного штампа.

- •3.9. Выбор оборудования для холодной листовой штамповки.

- •Приложение

- •Пример 1. Технологический процесс вырубки шайб

- •Пример 2. Технологического процесса изготовления угольников

- •Список литературы

Пример 1. Технологический процесс вырубки шайб

Разработка технологического процесса холодной листовой штамповки. Требуется разработать технологический процесс вырубки шайбы (рис.13,

а) из листа ГОСТ 19903-74, толщиной 3 мм, в условиях серийного производства.

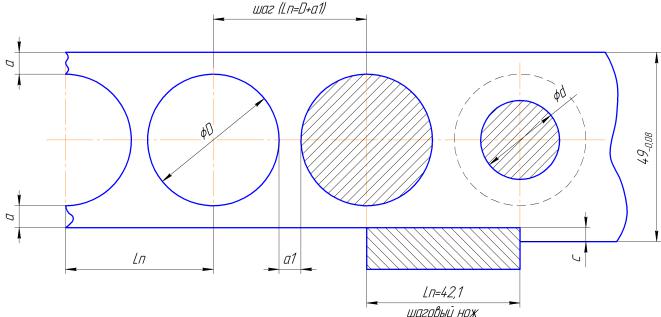

Определяем необходимую ширину полосы С учётом серийного производства выбираем схему однорядного

расположения деталей в полосе. Для обеспечения точности вырубаемой детали, в соответствии с требованиями чертежа, вводим в штамп шаговый нож.

Рис. П.3. Раскрой

По таблице 25 находим величины перемычек а = 2,6 мм; а1 = 2,1 мм; с = в= = 3 мм.

По формуле (5) определяем ширину полосы, с учётом наличия шагового ножа и резки на гильотинных ножницах

В = D + 2a + в + ∆П

Допуск на ширину полосы ∆П=0,8 мм принимаем по таблице 26

В = 40 + 2,6 ∙ 2 + 3 + 0,8 = 49 мм

С учетом допуска, ширина полосы равна

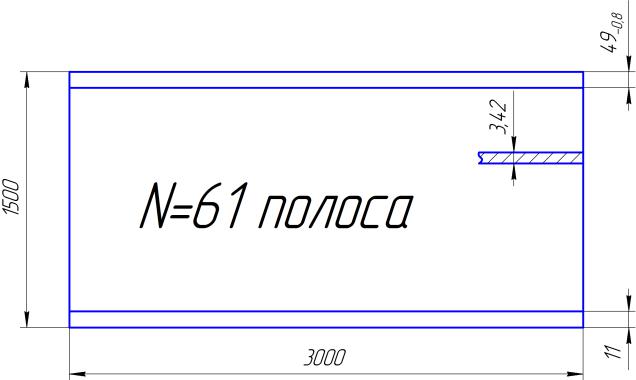

В = 49 – 0,8 мм По ГОСТ 19903-74 выбираем горячекатаный лист размером 3,0 х 1500 х

3000 с допуском по толщине по классу B, 3-й категории, III группы отделки поверхности:

83

ЛИСТ B 3,0x1500x3000 ГОСТ 19903-74 3-III-Cт3 ГОСТ 16523-70

Определяем шаг подачи

Lп = D + а1 = 40 + 2,1 = 42,1 мм

По формуле (1) определяем коэффициент использования материала

|

|

F |

|

|

|

π × |

(D2 |

- d 2) |

|

|

|

|

|

|

|

|

4 |

|

|||

КИМ = |

|

Д |

|

×100% = |

|

|

|

×100% = 46% |

||

F |

|

|

|

F |

|

|||||

|

|

ЗАГ |

|

|

ЗАГ |

|

||||

Если по формуле (2) FЗАГ=TxB, то |

||||||||||

|

π × |

(402 - 202) |

|

|

|

|

||||

|

|

4 |

|

|

|

|

|

|||

КИМ = |

|

|

|

×100% = 46% |

||||||

|

|

42,1× 49 |

|

|||||||

|

|

|

|

|

|

|

|

|

||

Определяем усилие вырубки по формуле (7):

Р = L ∙ S ∙ σср

L = πD + πd + D + a1 + с = 125,7 + 62,8 + 40 + 2,1 + 3 = 233,5 мм

σср = 320 МПа (см. таблицу 1)

S = 3 мм

Подставляя в формулу (7) значения периметра, толщины и напряжение среза получаем необходимое усилие деформирования

Р = 233,5х3х320=224160Н = 22874 КГс = 22.874 ТС

Необходимое усилие пресса определяется по формуле (8):

Pn = k ∙ P = 1,25 ∙ 22,874 = 28,59 ТС

По таблице П.1 находим ближайший больший однокривошипный открытый пресс простого действия P = 400 КН (40 ТС).

Размерные величины:

1 КГс = 9,8 Н

1 000 КГс = 9,8 кН

84

28031 КТс = 274703,8 кН

1ТС = 9,8 КН 28 ТС = 274 КН

Рис. П.4. Полоса, лист с расходом

При длине полосы 1500мм, из одной полосы можно вырубить 35 шайб, количество полом из одного листа равно 61.

Из листа получим 2135 шайб.

Величина расхода материала на деталь и масса детали.

D = 40, S = 3, d = 20

V |

= π × |

(D2 - d2) |

× S = π × |

(402 - 202) |

×3 = 2826мм3 |

дет |

|

4 |

|

4 |

|

Vзаг.полосы =В ×шаг ×3 =49 ×42,1×3 =6188,7мм3

Vлиста =1500 ×3000 ×3 =13500000мм3

Величина металла, необходимая для изготовления детали:

Нр = |

Vлиста ×ρ |

= |

13500см3 |

×7,85 |

гр. |

= 49,637гр. |

|

кол.дет. |

2135 |

см3 |

|||||

|

|

|

|

85

Масса детали:

Мдет =Vдет × ρ = 2,826см3 ×7,85 гр3. = 22,184гр.

см

Коэффициент весовой точности:

|

КВТ = |

Mдет |

×100% = |

22,184 |

×100% = 45% |

|

||

|

|

|

|

|||||

|

|

HP |

49,637 |

|

|

|

||

|

|

|

|

|

|

Технологическая карта |

|

|

№ |

Наименование |

Оборудовани |

Схематический |

эскиз Наименован |

||||

оп. |

операции |

е |

операции |

ие |

||||

|

|

|

|

|

|

|

|

инструмента |

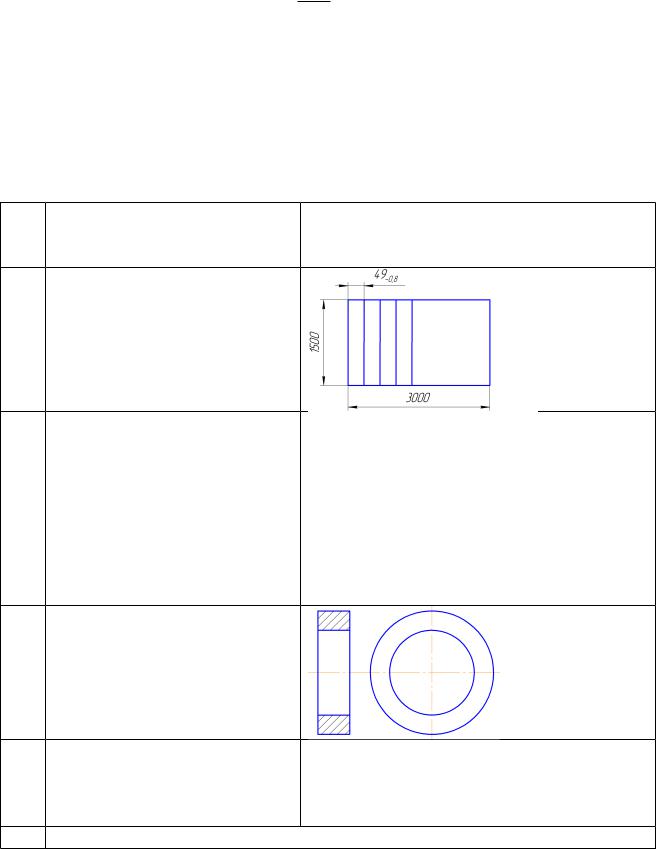

1. |

РЕЗКА листа |

ножницы |

|

Ножи, |

||||

|

на полосы |

гильотинные |

|

линейки, |

||||

|

|

|

|

Мод. НГ474 |

|

шт.циркуль, |

||

|

|

|

|

|

|

|

|

микрометр. |

2. |

Штамповка |

|

пресс |

|

|

Штамп, |

2.1. |

Смазка |

|

кривошипны |

Эскиз (рис. П.3.) |

линейки, |

|

|

полосы |

|

й Р = 40 ТС |

|

|

штангенцир |

2.2. |

Пробивка |

|

Подача |

подать полосу до упора в |

куль, |

|

|

отверстия |

|

валковая. |

шаг ножа |

микрометр. |

|

|

Ø20, |

и |

Смазочное |

|

|

|

|

вырубка |

|

устройство |

|

|

|

|

контура Ø40 |

|

|

|

|

|

3. |

Галтовка |

|

Барабан |

|

|

Бой, наждак |

|

|

|

||||

|

шайб, |

|

галтовочный |

|

|

круговой, |

|

обработка |

|

|

|

|

опилки |

|

заусенцев |

|

|

|

|

древесные. |

4. |

Контроль |

|

|

|

|

Штангенцир |

|

|

|

|

|||

|

размеров |

и |

|

|

|

куль, |

|

качества |

|

|

|

|

микрометр |

|

деталей |

|

|

|

|

|

5. |

Последующая штамповка шайбы |

|

||||

86