- •Введение

- •ГЛАВА 1. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В ЛИСТОВОЙ ШТАМПОВКЕ

- •1.1. МАТЕРИАЛЫ

- •1.2. ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ НА ТОНКОЛИСТОВУЮ СТАЛЬ

- •1.2.1. ГОСТ 19903-74. ПРОКАТ ЛИСТОВОЙ ГОРЯЧЕКАТАНЫЙ.

- •1.2.2. ГОСТ 19904-90. ПРОКАТ ЛИСТОВОЙ ХОЛОДНОКАТАНЫЙ.

- •1.2.3. ГОСТ 82-70. СТАЛЬ ПРОКАТНАЯ ШИРОКОПОЛОСНАЯ УНИВЕРСАЛЬНАЯ.

- •1.2.4. ГОСТ 6009-74. ЛЕНТА СТАЛЬНАЯ ГОРЯЧЕКАТАНАЯ.

- •1.2.5. ГОСТ 503-81. ЛЕНТА СТАЛЬНАЯ ХОЛОДНОКАТАНАЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ.

- •1.3. ГОСТ 21631-76. ЛИСТЫ АЛЮМИНИЕВЫЕ И АЛЮМИНИЕВЫХ СПЛАВОВ

- •1.4. ГОСТ 13726 – 78. ЛЕНТЫ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

- •1.5. ГОСТ 931-90. ЛИСТЫ И ПОЛОСЫ ЛАТУННЫЕ

- •1.6. ГОСТ 2208-91. ЛЕНТЫ ЛАТУННЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

- •1.7. ГОСТ 495-92. ЛИСТЫ И ПОЛОСЫ МЕДНЫЕ

- •Листы

- •Полосы

- •1.8. ГОСТ 22178-76Е. ЛИСТЫ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ

- •Листы

- •Лист ОТ4 – 5х1000х1500 ГОСТ 22178-76Е

- •1.9. ГОСТ 5-78Е. ТЕКСТОЛИТ ЛИСТОВОЙ

- •Листы

- •1.10. ГОСТ 10292-74Е. СТЕКЛОТЕКСТОЛИТ ЛИСТОВОЙ

- •1.11. ГОСТ 2718-74Е. ГЕТИНАКС ЛИСТОВОЙ

- •1.12. ГОСТ 9347-74. КАРТОН ПРОКЛАДОЧНЫЙ

- •1.13. ГОСТ 6308-71. ВОЙЛОК ТЕХНИЧЕСКИЙ ПОЛУГРУБОШЕРСТНЫЙ

- •1.14. ГОСТ 20836-75. КОЖА ТЕХНИЧЕСКАЯ

- •1.15. ГОСТ 7338-90. ПЛАСТИНЫ РЕЗИНОВЫЕ

- •выбирать в указанных пределах из

- •ГЛАВА 2. ХОЛОДНАЯ ЛИСТОВАЯ ШТАМПОВКА.

- •2.1. Виды технологических операций холодной листовой штамповки

- •2.2. Разделительные операции листовой штамповки

- •2.3. Отрезка и разрезка

- •2.4. Отрезка на ножницах с вращательным движением ножей

- •2.5. Вырубка и пробивка

- •2.6. Технологические требования к плоским штампуемым деталям

- •2.7. Раскрой материала

- •2.8. Раскрой полосы для деталей, подвергаемых гибке

- •2.9. Ширина перемычек при вырубке

- •2.10. Определение ширины полосы

- •2.11. Расчёт усилия вырубки, пробивки

- •2.12. Усилие снятия и проталкивания детали или отхода

- •2.13. Расчёт исполнительных размеров, матриц и пуансонов для вырубки и пробивки

- •ГЛАВА 3. ФОРМООБРАЗУЮЩИЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

- •3.1. Гибка.

- •3.2. Технологические требования к изгибаемым деталям

- •3.3. Простановка размеров на чертежах изгибаемых деталей. Допуски.

- •3.4. Расчет усилия гибки.

- •3.5. Определение размеров заготовки при гибке.

- •3.6. Пружинение при гибке

- •3.7. Расчет исполнительных размеров, матриц и пуансонов, гибочных штампов

- •3.8. Примеры расчета гибочного штампа.

- •3.9. Выбор оборудования для холодной листовой штамповки.

- •Приложение

- •Пример 1. Технологический процесс вырубки шайб

- •Пример 2. Технологического процесса изготовления угольников

- •Список литературы

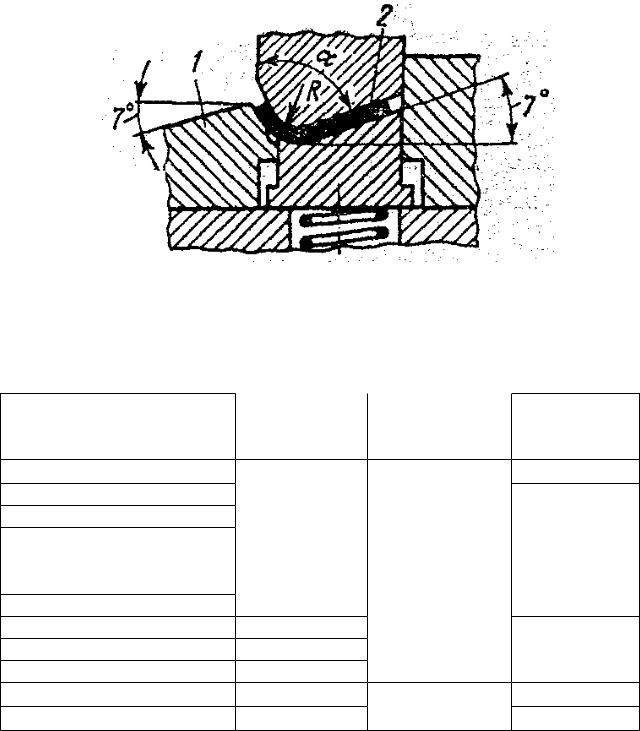

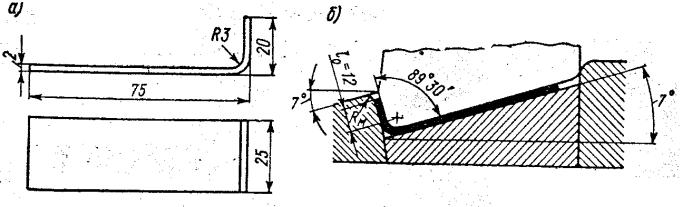

При гибке с прижимом Г – образных деталей (рис. 25) следует прижатую часть детали располагать под углом 7°к горизонтальной плоскости.

Рис. 25. Схема штампа для гибки Г-образных деталей: 1-лицевая плоскость; 2-прижимная плоскость.

Углы пружинения Δα даны в табл. 44.

|

|

|

Таблица 44 |

|

Углы пружинения при гибке Г – образных деталей. |

||||

Наименование материала |

Толщина |

Внутренний |

Угол |

|

|

металла S |

в радиус гибки R |

пружинения |

|

Д16А-М; АмцА-П |

мм |

в мм |

Δα |

|

|

|

2° |

||

АмцА-М |

|

|

|

|

Л62 (М) |

До 3 |

|

0°30′ |

|

Стали 10 и 20 |

|

|||

|

|

|||

Бр. А5 мягкая |

|

R = S |

|

|

ЛС59-1; Л62 |

|

1°30′ |

||

|

|

|||

65Г (до закалки) |

|

|

||

|

|

|

||

У8А |

До 2 |

|

|

|

Бр. ОФ и Бр. Б2 |

До 1,5 |

|

3° |

|

Д16А-Т |

До 3 |

|

|

|

Бр. ОФ (ГОСТ 5017-49) |

0,3-1,5 |

3,5-5 |

5° |

|

Д16А-т |

До 2 |

4° |

||

|

||||

3.7. Расчет исполнительных размеров, матриц и пуансонов, гибочных штампов

Величину рабочего угла гибочного пуансона и матрицы αр (в град.) определяют по формуле:

αр = α ± [Δα] |

(38) |

где α - угол по чертежу штампуемой детали в град; [Δα] - величина угла пружинения (принимают по табл. 38 - 42)

70

Втабл. 45 приведены значения радиусов закругления гибочных матриц Rм,

атакже значения глубины матриц lo при П – образной гибке (рис. 26, б)

Рис. 26. Конструктивные элементы рабочих деталей гибочных штампов при гибке П – образных деталей: а – при толщине материала до 4

мм; б – при толщине материала свыше 4 мм; в – при гибке V – образных деталей. l ≈ 1,4lo

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 45. |

||

|

|

|

Значения радиусов закругления матриц для гибки |

|

|

|||||||||||||

Высота |

|

|

|

|

|

Толщина материала S в мм |

|

|

|

|

|

|||||||

отгибае |

До 0,5 |

Св. 0,5 |

Св. |

2 |

Св. |

4 |

Св. |

5 |

Св. |

6 |

Св. |

7 |

Св. |

8 |

||||

мой |

|

|

|

до 2 |

|

|

до 4 |

|

до 5 |

|

до 6 |

|

до 7 |

|

до 8 |

|

до 10 |

|

полки |

R |

lo |

R |

lo |

|

R |

lo |

R |

lo |

Rм |

lo |

R |

lo |

R |

l |

R |

lo |

|

Lo |

в |

м |

|

м |

|

|

м |

|

м |

|

|

|

м |

|

м |

o |

м |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 10 |

|

6 |

3 |

10 |

4 |

10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

Св. |

10 |

|

8 |

|

12 |

|

|

15 |

|

20 |

- |

- |

- |

- |

- |

- |

- |

- |

до 20 |

2 |

|

|

5 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Св. |

20 |

12 |

4 |

15 |

|

20 |

|

25 |

- |

- |

- |

- |

- |

- |

- |

- |

||

до 35 |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Св. |

35 |

|

15 |

|

20 |

|

|

25 |

|

30 |

- |

- |

- |

- |

- |

- |

- |

- |

до 50 |

3 |

|

|

6 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Св. |

50 |

20 |

|

25 |

|

30 |

5 |

35 |

|

3 |

- |

- |

- |

- |

- |

- |

||

до 75 |

|

|

|

|

|

5 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Св. |

75 |

- |

- |

|

30 |

|

|

35 |

|

40 |

|

4 |

|

4 |

|

4 |

- |

- |

до 100 |

5 |

|

|

|

6 |

0 |

|

0 |

|

0 |

||||||||

Св. |

100 |

- |

- |

35 |

|

8 |

40 |

|

50 |

5 |

7 |

5 |

8 |

5 |

|

6 |

||

|

|

|

|

|

||||||||||||||

до 150 |

|

|

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

10 |

0 |

|

Св. |

150 |

- |

- |

|

45 |

|

|

55 |

|

65 |

|

6 |

|

6 |

|

6 |

8 |

|

до 200 |

|

|

|

|

|

|

|

|

|

|

5 |

|

5 |

|

5 |

|

0 |

|

|

При |

V |

– образной |

|

гибке (угол |

гибки 85 - |

95°) |

размеры |

основных |

|||||||||

конструктивных элементов рабочих деталей штампов (рис. 26, в) рекомендуется принимать по табл. 46.

71

|

|

|

|

|

Таблица 46 |

||

|

Рабочие размеры при V – образной гибке. |

|

|||||

Конструктивны |

Толщина материала S в мм |

|

|

|

|||

|

Св. |

0,5 Св. 1 до |

Св. 2 до |

Св. 4 до |

Св. 6 до |

||

е элементы |

До 0,5 |

||||||

до 1 |

2 |

4 |

6 |

10 |

|||

|

|

||||||

Rм |

1 |

2 |

3 |

4 |

5 |

6 |

|

Н |

10 |

15 |

15 - 20 |

20 - 25 |

25 - 30 |

30 - 40 |

|

Примечание. Большие значения Н даны для соответствующей максимальной толщины.

Радиусы (в мм) закругления во впадинах угловых матриц (см. рис. 26, в) рассчитывают по формуле.

R1 = (0,6 – 0,8)*(Rn + S) (39)

Величину зазора Ζ между матрицей и пуансоном принимают равной толщине материала с учетом максимального положительного отклонения по толщине.

Для уменьшения величины угла пружинения при гибке точных деталей рекомендуется принимать зазор:

-для цветных металлов – по наименьшей толщине материала (т.е с учетом минусового отклонения на толщину материала),

-для черных металлов – по номинальной толщине материала, Исполнительные размеры матрицы и пуансона штампов Rм и Rn (в мм) для

гибки П – образных деталей подсчитывают по формулам (39) и (40).

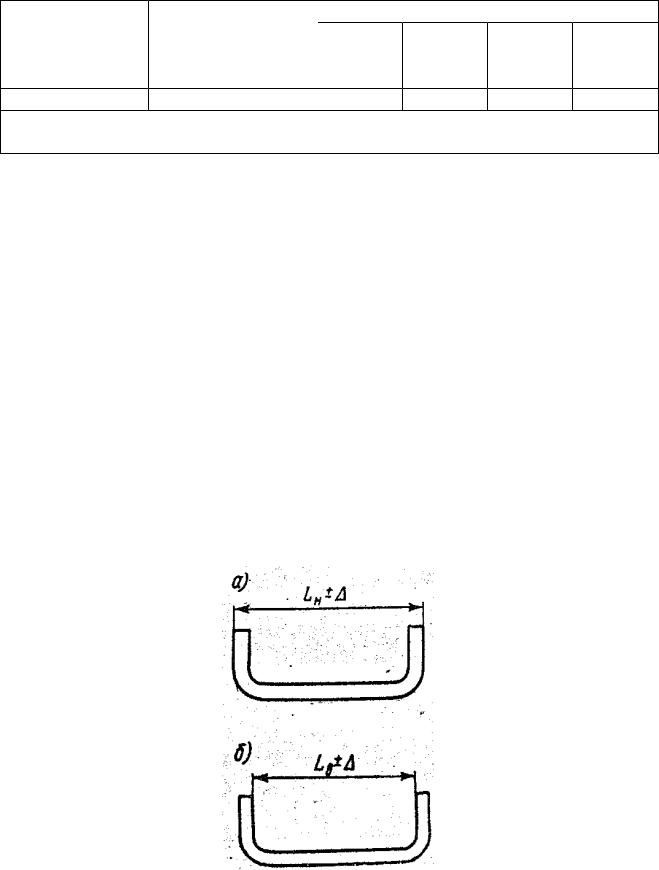

Lм = Lн + δм; (39)

Если на чертеже детали указан допуск на наружный размер (рис. 27, а) пуансон пригоняют к матрице с зазором.

Рис. 27. Схемы назначения исполнительных размеров матриц и пуансонов гибочных штампов.

72

Ln = Lв - δп; (40)

Если на чертеже детали указан допуск на внутренний размер (рис. 27, б), матрицу пригоняют к пуансону с зазором.

В формулах (39) и (40) приняты следующие обозначения: Lн, Lв – номинальные размеры штампуемой детали в мм;

δм, δп – допуски на изготовление матрицы и пуансона (назначают по 9 – 12 квалитету в зависимости от точности штампуемых деталей).

3.8. Примеры расчета гибочного штампа.

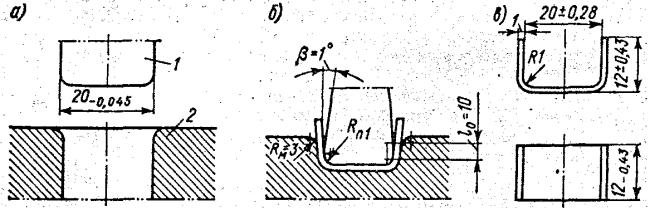

Пример 1. Рассчитать размеры штампа для гибки скобы из стали марки 10кп (рис. 28, в)

Рис.28 Схема расчета исполнительных размеров рабочих частей гибочного штампа: исполнительные размеры пуансона 1 и матрицы 2 (а);

профиль пуансона и матрицы (б); эскиз штампуемой детали (в)

Определяем длину развертки по формуле (37), деля фигуру на три участка.

Для r = 1мм и S = 1мм Lзаг = 42,46 мм. При гибке выдерживается внутренний размер детали; по формуле (40) определяем исполнительный

размер пуансона (рис. 28, а):

Lп = L - δп = 20 – 0,045 мм.

Допуск на изготовление пуансона назначен по 9 квалитету.

Величину зазора между матрицей и пуансоном принимают равной номинальной толщине материала.

По табл. 45 определяем радиус Rм и глубину lo матрицы исходя из толщины материала и длины изгибаемой детали (рис. 28, а): Rм = 3 мм; lo = 10 мм.

Усилие гибки определяем по формуле (33): Кг = 0,6;

Р = 0,6*12*1*360 ≈ 2600 кН. (260 кГс)

73

Пример 2. Рассчитать размеры штампа для гибки угольника (рис. 29,а) из латуни Л 62, допуски на размеры детали по 14 квалитету.

Рис. 29. Схема исполнительных размеров гибочного штампа: а – эскиз штампуемой детали; б – профиль гибочного штампа.

Для определения длины развертки проводим пересчет односторонних отклонений на симметричные (технологические).

Делим фигуру детали на два участка

(75 – 0,74/2) ± 0,74/2 = 74,63 ± 0,37

(20 - 0,52/2) ± 0,52/2 = 19,74 ± 0,26 Для R = 3 мм и S = 2 мм

L3 = l1 + l2 + πα/180°*R

l1 = 74,63 – 2-1,5 = 71,13мм l2 = 19,74 – 2 – 1,5 – 16,24мм по формуле (36) находим

R = 3 + 2*0,441 = 3,882, далее

L3 = 71,13 + 16,24 + π90°/180°*3,882 = 93, 46мм

Считая, что гибка детали осуществляется в штампе с прижимом (рис. 29, б)

угол пружинения принимаем по табл. 44: [Δα] = 0° 30′; отсюда рассчитываем угол

αр = 90°- 0°30′ = 89°30′

Прижатую часть детали располагаем под углом 7°.

По табл. 45 определяем радиус Rм и глубину lo матрицы при толщине материала s = 2 мм и длине загибаемой полки Lo = 20 мм; Rм = 4 мм; lo = 12 мм.

Усилие гибки определяем по формуле (33): Кг = 0,2; Р = 0,2*25*2*400 = 4000 кН (400 кГс)

74