- •Введение

- •ГЛАВА 1. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В ЛИСТОВОЙ ШТАМПОВКЕ

- •1.1. МАТЕРИАЛЫ

- •1.2. ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ НА ТОНКОЛИСТОВУЮ СТАЛЬ

- •1.2.1. ГОСТ 19903-74. ПРОКАТ ЛИСТОВОЙ ГОРЯЧЕКАТАНЫЙ.

- •1.2.2. ГОСТ 19904-90. ПРОКАТ ЛИСТОВОЙ ХОЛОДНОКАТАНЫЙ.

- •1.2.3. ГОСТ 82-70. СТАЛЬ ПРОКАТНАЯ ШИРОКОПОЛОСНАЯ УНИВЕРСАЛЬНАЯ.

- •1.2.4. ГОСТ 6009-74. ЛЕНТА СТАЛЬНАЯ ГОРЯЧЕКАТАНАЯ.

- •1.2.5. ГОСТ 503-81. ЛЕНТА СТАЛЬНАЯ ХОЛОДНОКАТАНАЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ.

- •1.3. ГОСТ 21631-76. ЛИСТЫ АЛЮМИНИЕВЫЕ И АЛЮМИНИЕВЫХ СПЛАВОВ

- •1.4. ГОСТ 13726 – 78. ЛЕНТЫ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

- •1.5. ГОСТ 931-90. ЛИСТЫ И ПОЛОСЫ ЛАТУННЫЕ

- •1.6. ГОСТ 2208-91. ЛЕНТЫ ЛАТУННЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

- •1.7. ГОСТ 495-92. ЛИСТЫ И ПОЛОСЫ МЕДНЫЕ

- •Листы

- •Полосы

- •1.8. ГОСТ 22178-76Е. ЛИСТЫ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ

- •Листы

- •Лист ОТ4 – 5х1000х1500 ГОСТ 22178-76Е

- •1.9. ГОСТ 5-78Е. ТЕКСТОЛИТ ЛИСТОВОЙ

- •Листы

- •1.10. ГОСТ 10292-74Е. СТЕКЛОТЕКСТОЛИТ ЛИСТОВОЙ

- •1.11. ГОСТ 2718-74Е. ГЕТИНАКС ЛИСТОВОЙ

- •1.12. ГОСТ 9347-74. КАРТОН ПРОКЛАДОЧНЫЙ

- •1.13. ГОСТ 6308-71. ВОЙЛОК ТЕХНИЧЕСКИЙ ПОЛУГРУБОШЕРСТНЫЙ

- •1.14. ГОСТ 20836-75. КОЖА ТЕХНИЧЕСКАЯ

- •1.15. ГОСТ 7338-90. ПЛАСТИНЫ РЕЗИНОВЫЕ

- •выбирать в указанных пределах из

- •ГЛАВА 2. ХОЛОДНАЯ ЛИСТОВАЯ ШТАМПОВКА.

- •2.1. Виды технологических операций холодной листовой штамповки

- •2.2. Разделительные операции листовой штамповки

- •2.3. Отрезка и разрезка

- •2.4. Отрезка на ножницах с вращательным движением ножей

- •2.5. Вырубка и пробивка

- •2.6. Технологические требования к плоским штампуемым деталям

- •2.7. Раскрой материала

- •2.8. Раскрой полосы для деталей, подвергаемых гибке

- •2.9. Ширина перемычек при вырубке

- •2.10. Определение ширины полосы

- •2.11. Расчёт усилия вырубки, пробивки

- •2.12. Усилие снятия и проталкивания детали или отхода

- •2.13. Расчёт исполнительных размеров, матриц и пуансонов для вырубки и пробивки

- •ГЛАВА 3. ФОРМООБРАЗУЮЩИЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

- •3.1. Гибка.

- •3.2. Технологические требования к изгибаемым деталям

- •3.3. Простановка размеров на чертежах изгибаемых деталей. Допуски.

- •3.4. Расчет усилия гибки.

- •3.5. Определение размеров заготовки при гибке.

- •3.6. Пружинение при гибке

- •3.7. Расчет исполнительных размеров, матриц и пуансонов, гибочных штампов

- •3.8. Примеры расчета гибочного штампа.

- •3.9. Выбор оборудования для холодной листовой штамповки.

- •Приложение

- •Пример 1. Технологический процесс вырубки шайб

- •Пример 2. Технологического процесса изготовления угольников

- •Список литературы

-при гибке полок деталей типа коробок угловой стык можно выполнять,

как показано на рис. 17, е с удалением полок от угла на расстояние е2 ³ r + S. При этом в заготовке вводится вырубка прямого угла (рис. 17, ж);

-В случае необходимости обеспечения стыка (см. рис. 17, з), в заготовке

должен быть предусмотрен угол с пазом (см. рис. 17, и), с размерами е3 ³ S и е4

=r + 1.5 S;

-Нежелательно наличие в деталях выступов (рис. 17, в), т.к. гибка деталей с подобными элементами вызывает определенные трудности.

-При надрезке и отгибке полок (см. рис. 16, и), а также следует вводить технологические пазы (см. рис. 16, з);

-При гибке низких или ступенчатых полок с низкой частью (см. рис. 16, ж) высота наименьшей части может быть любой, однако наиболее приемлемой

является lo ³ r + S;

- Отверстия, могут располагаться на сгибе детали (см. рис. 17, г). При этом, если после пробивки отверстия предусматривается гибка, то необходимо

выполнять следующие условия: е5 > 1.5 S; е6 ³ r + S. Если же после гибки следует пробивка, то ориентацию отверстия следует показать на чертеже детали (см. рис. 17, д);

3.3. Простановка размеров на чертежах изгибаемых деталей. Допуски.

Способ простановки размеров на чертеже изгибаемых деталей оказывает существенное влияние на технологию штамповки.

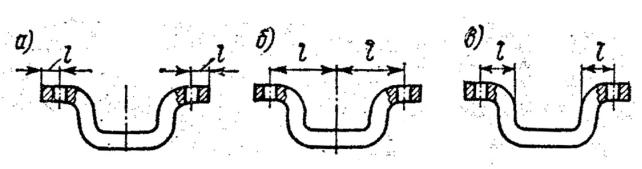

Например, если на изгибаемой скобе координаты центров отверстий на лапках задать от края (рис. 18, а) то пробивку отверстий можно совместить с вырубкой плоской заготовки (развертки);

Рис. 18. Простановка размеров на чертеже гнутой детали.

если же они будут заданы от осевой линии (рис. 18, б) или от стенок, то отверстия в детали необходимо пробивать после гибки.

Рекомендации по применению экономически целесообразных допускаемых отклонений размеров деталей после гибки (рис. 16 и 17) приведены в табл. 34.

61

Таблица 34 Ориентировочные значения допустимых отклонений размеров

деталей после гибки (см. рис 2 и 3)

Толщина |

l1; l2 |

|

|

|

l3 |

|

|

|

штампуемого |

До 10 |

Св. |

Св. |

Св. |

До 25 |

Св. |

Св. |

Св.200 |

материала s |

|

10 до |

80 до |

180 |

|

25 до |

100 |

|

|

|

80 |

180 |

|

|

100 |

до |

|

До 1,0 |

|

|

|

|

|

|

200 |

|

± 0,5 |

± 0,7 |

± 1,0 |

± 1,2 |

± 0,2 |

± 0,3 |

± 0,4 |

± 0,6 |

|

Св. 1,0 до 2,0 |

± 0,7 |

± 1,0 |

± 1,2 |

± 1,5 |

± 0,3 |

± 0,4 |

± 0,6 |

± 0,8 |

»2,0 » 3,0 |

± 1,0 |

± 1,2 |

± 1,5 |

± 2,0 |

± 0,4 |

± 0,6 |

± 0,8 |

± 1,0 |

»3,0 » 4,0 |

- |

± 1,5 |

± 2,0 |

± 2,5 |

± 0,6 |

± 0,8 |

± 1,0 |

± 1,2 |

»4,0 » 5,0 |

- |

± 2,0 |

± 2,5 |

± 2,8 |

± 0,8 |

± 1,0 |

± 1,2 |

± 1,5 |

»6,0 |

- |

± 2,5 |

± 2,8 |

± 3,0 |

± 1,0 |

± 1,2 |

± 1,5 |

± 2,0 |

Толщина |

l4; l5; l9 |

|

|

l7; l8 |

|

l6 |

|

|

штампуемого |

До 25 |

Св. |

Св. |

Св.200 |

До |

Св. |

|

|

материала s |

|

25 до |

100 |

|

100 |

100 |

|

|

|

|

100 |

до |

|

|

|

|

|

До 1,0 |

|

|

200 |

|

|

|

|

|

± 0,3 |

± 0,5 |

± 0,7 |

± 1,0 |

± 0,5 |

± 0,6 |

± 0,2 |

|

|

Св. 1,0 до 2,0 |

± 0,5 |

± 0,7 |

± 1,0 |

± 1,2 |

± 0,6 |

± 0,8 |

± 0,3 |

|

»2,0 » 3,0 |

± 0,7 |

± 1,0 |

± 1,2 |

± 1,5 |

± 0,8 |

± 1,0 |

± 0,4 |

|

»3,0 » 4,0 |

± 1,0 |

± 1,2 |

± 1,5 |

± 2,0 |

± 1,0 |

± 1,2 |

± 0,5 |

|

»4,0 » 5,0 |

|

|||||||

± 1,2 |

± 1,5 |

± 2,0 |

± 2,5 |

± 1,2 |

± 1,5 |

± 0,6 |

|

|

»6,0 |

|

|||||||

± 1,5 |

± 2,0 |

± 2,5 |

± 3,0 |

± 1,5 |

± 2,0 |

± 0,7 |

|

|

|

|

|||||||

3.4. Расчет усилия гибки.

Усилие гибки Р (в Н) без калибровки рассчитывают по формуле

Р = Кг * В * δв (33)

где В – ширина детали в мм;

δв – предел точности штампуемого материала, МПа; Кг – коэффициент, зависящий от схемы гибки и принимаемый для

одноугловой гибки равным 0,2, а для двухугловой 0,6.

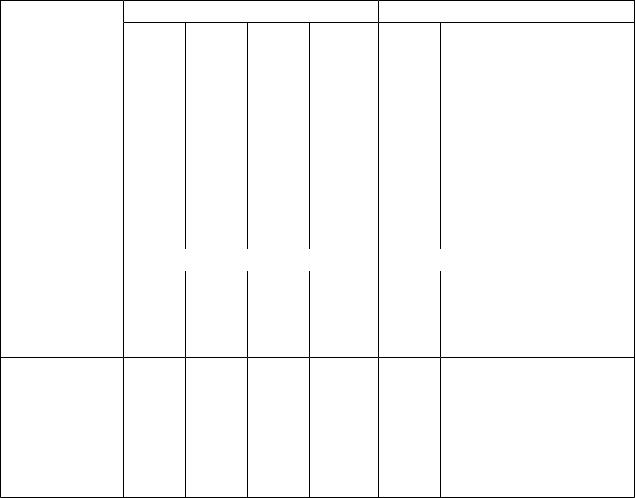

В случае гибки с прижимом (рис. 19) для определения общего усилия к усилию гибки прибавляют усилие прижима Рпр (в Н), вычисляемое по формуле

Рпр = (0,25 – 0,3)*Р (34)

где Р – усилие гибки по формуле (33)

62

Рис. 19. Схемы для подсчета усилий: а – при гибке с прижимом; б – при гибке с калибровкой.

Гибка без калибровки (свободная гибка) не обеспечивает правильной геометрической формы детали точных размеров. Поэтому такая гибка всегда сопровождается приложением дополнительного усилия, необходимого для калибровки. Это усилие значительно превышает усилие свободной гибки и рассчитывается по формуле

Рк = F * q (35)

где F – проекция площади соприкосновения калибруемого изделия и пуансона в мм;

q – удельное усилие, зависящее от материала (табл. 35)

Таблица 35 Рекомендуемые значения удельного усилия калибровки.

Наименование материала |

Удельное усилие q МПа |

||

Алюминий |

30 |

– 60 |

|

Латунь |

60 |

– 100 |

|

Стали 10; 20 |

80 |

– 120 |

|

Стали 25; 35 |

100 |

– 150 |

|

Титановый сплав ВТ1 |

150 |

– 210 |

|

Титановый сплав ВТ5 |

160 |

- 250 |

|

Примечание: меньшие значения относятся к материалам толщиной 2 – 3 мм, большие – к материалам толщиной 6 - 8 мм. Для толщины 1 мм и менее удельные усилия, приведенные для толщин 2 – 3 мм, уменьшают в два раза.

При расчете усилия калибровки крупногабаритных деталей необходимо учитывать, что калибровке подвергается только площадь непосредственно в районе гибки шириной не более 10 S (10 толщин заготовок).

3.5. Определение размеров заготовки при гибке.

Длину заготовки определяют, полагая, что длины прямолинейных участков детали при гибке остаются неизменными, а у изогнутых участков находят длину нейтрального слоя.

63

Радиус нейтрального слоя (рис. 20, а)

R = r + S * x, (36)

где r – внутренний радиус гибки в мм; S – толщина материала в мм;

х – величена зависящая от отношения r/S (табл. 36)

Рис. 20. Схема расчета длины развертки: а – расположение нейтральной линии гибки; б – разделение развертки на участке для расчета

|

|

Значения величины х. |

Таблица 36 |

|

|

|

|

r/S |

х |

r/S |

х |

0,1 |

0,323 |

1,5 |

0,441 |

0,2 |

0,340 |

2,0 |

0,455 |

0,3 |

0,356 |

3,0 |

0,463 |

0,4 |

0,367 |

4,0 |

0,469 |

0,5 |

0,379 |

5,0 |

0,477 |

0,6 |

0,389 |

6,0 |

0,480 |

0,7 |

0,400 |

7,0 |

0,485 |

0,8 |

0,418 |

8,0 |

0,490 |

1,0 |

0,421 |

9,0 |

0,495 |

1,2 |

0,426 |

10,0 и более |

0,500 |

|

Длина развертки (в мм) изгибаемой детали (рис. 20, б) равна |

||

|

lзаг= Σl + Σ (παR/180°), |

(37) |

|

|

где Σl – сумма прямых участков в мм; |

|

|

|

α - угол гибки в град; |

|

|

R – расчетный радиус нейтрального слоя, определяемый по формуле

(36)

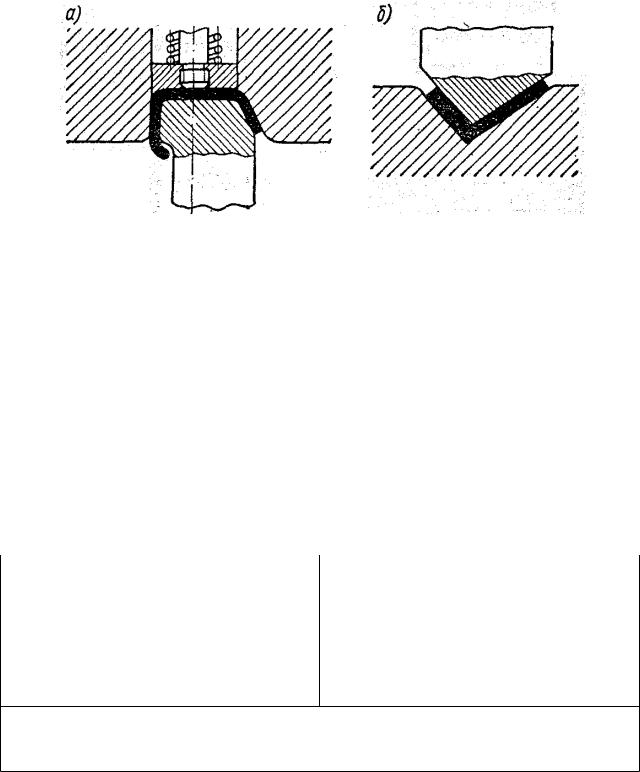

Если в чертеже гнутой детали задано одностороннее расположение поля допуска (рис. 21, а) то для определения длины развертки расчет ведут по серединам полей допусков (рис. 21, б)

64

Рис. 21. Схема назначения технологических размеров и допусков на изгибаемые детали

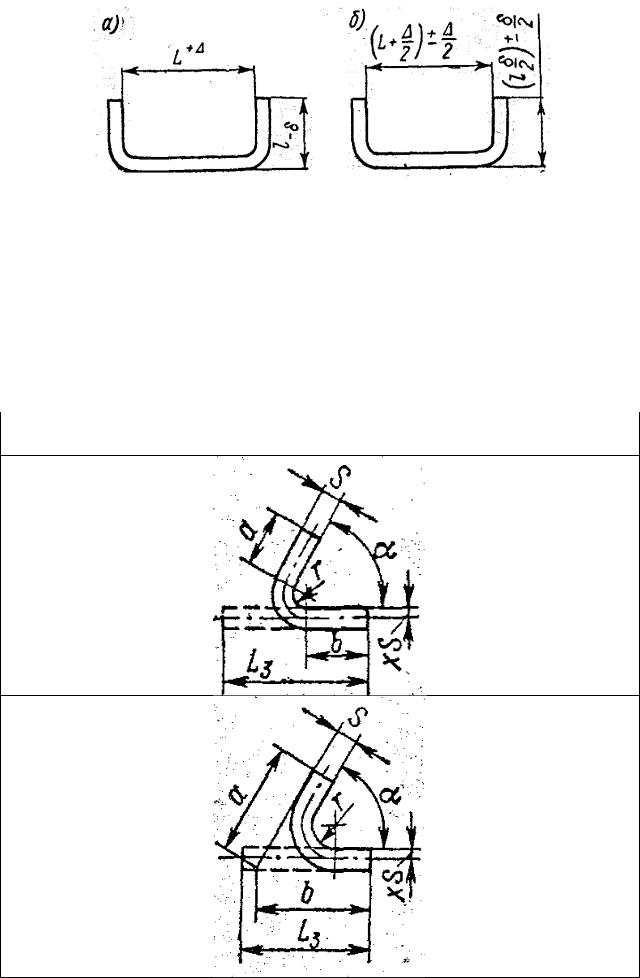

В табл. 37 приведены вспомогательные формулы для расчета длины развертки гнутых деталей при различных способах задания размеров на чертеже гнутой детали и различных формах сопряжений.

Вспомогательные формулы для расчета развертки. |

Таблица 37 |

|

|

||

Исходные данные |

Эскиз |

Формулы для расчета |

Размеры от центра |

|

длины развертки в мм |

|

ls = a + b + πd/180°*(r + |

|

закругления изогнутого |

|

xS) |

профиля |

|

|

Размеры от |

точки |

ls = a + b + πα/180°*(r + |

пересечения |

линий |

xS) - 2(r + S)/tg α/2 |

продолжения |

|

наружного контура

65