- •В. М. Волков

- •Введение

- •9. Допуски и посадки типовых соединений и передач

- •9.1. Допуски и посадки подшипников качения

- •9.1.1. Точность подшипников качения

- •9.1.2. Радиальные зазоры в подшипниках качения

- •9.1.3. Посадки для подшипников качения

- •9.1.4. Виды нагружений подшипников качения

- •9.2. Точность зубчатых передач и колес

- •9.2.1. Основные размеры передачи и колес

- •9.2.2. Степень точности цилиндрических зубчатых колес

- •9.2.3. Кинематическая точность передач и колес

- •9.2.4. Плавность работы передачи

- •9.2.5. Контакт зубьев в передаче

- •9.2.6. Выбор степени точности зубчатых передач

- •9.2.7. Боковой зазор зубчатой передачи

- •9.2.8. Обозначение точности колес и передач

- •9.2.9. Оформление таблицы на чертеже зубчатого колеса

- •9.2.9.1. Основные данные

- •9.2.9.2. Данные для контроля

- •9.2.9.3. Справочные данные

- •9.2.10. Контролируемые параметры

- •9.3. Допуски и посадки шпоночных соединений

- •9.3.1. Поля допусков для шпоночных соединений

- •9.3.2. Обозначение точности деталей шпоночного соединения

- •10. Стандартизация

- •10.1. Сущность стандартизации

- •10.2. Нормативные документы по стандартизации и виды стандартов

- •10.3. Органы и службы стандартизации в Российской Федерации

- •10.4. Порядок разработки государственных стандартов

- •10.5. Международная организация по стандартизации

- •10.5.1. Основные цели и задачи

- •10.5.2. Организационная структура

- •10.5.3. Порядок разработки международных стандартов

- •10.6. Региональные организации по стандартизации.

- •10.6.1. Европейский комитет по стандартизации

- •10.6.2. Межскандинавская организация по стандартизации

- •10.6.3. Международная ассоциация по стандартизации стран Юго-Восточной Азии

- •10.6.4. Панамериканский комитет стандартов

- •10.6.5. Стандартизация в Содружестве Независимых Государств

- •11. Сертификация

- •11.1. Основные термины и определения

- •11.2. Принципы проведения сертификации

- •11.3. Правила по проведению сертификации

- •11.4. Порядок проведения сертификации продукции

- •11.5. Органы по сертификации

- •11.6. Испытательные лаборатории и центры

- •11.7. Системы обязательной сертификации

- •11.8. Системы добровольной сертификации

- •11.9. Сертификация в снг

- •Часть 3

- •Тираж 480 экз. Заказ .

- •6 44046, Г. Омск, пр. Маркса, 35

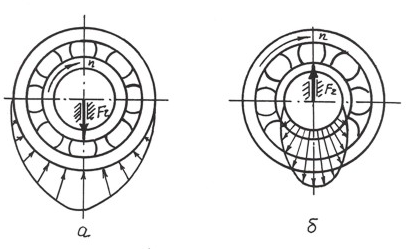

9.1.4. Виды нагружений подшипников качения

Во время работы кольца подшипника испытывают различные режимы постоянных и переменных нагрузок, и в результате можно выделить три вида нагружения: местное, циркуляционное и колебательное.

Местное нагружение: на подшипник действует радиальная нагрузка, которая воспринимается одним и тем же ограниченным участком дорожки качения и передается соответствующему участку посадочной поверхности вала или отверстия (рис. 9.5).

На рис. 9.5, а показано вращение внутреннего кольца с частотой n, а на рис. 9.5, б –вращение наружного кольца. Неподвижные кольца в этих случаях подвергаются местному нагружению.

Кольца, которые попадают под действие местного нагружения, должны монтироваться с гарантированным зазором или по переходной посадке при минимальном натяге. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, при пусках машины или кратковременных перегрузках проворачивалось бы на небольшой угол. При этом под воздействие нагрузки подводится новый участок кольца, что обеспечивает более равномерный его износ.

Рис. 9.5

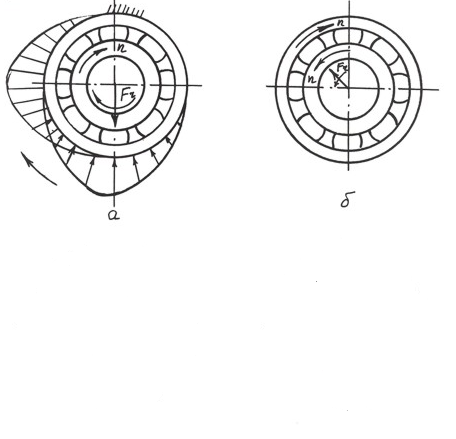

При циркуляционном нагружении действующая на подшипник радиальная нагрузка воспринимается и передается телами качения в процессе вращения последовательно по всей длине окружности. Такой вид нагружения возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки, а также когда нагрузка вращается относительно неподвижного или подвижного кольца (рис. 9.6).

При циркуляционном нагружении кольцо должно монтироваться по посадке с небольшим натягом, чтобы исключить проскальзывание относительно посадочной поверхности.

Рис. 9.6

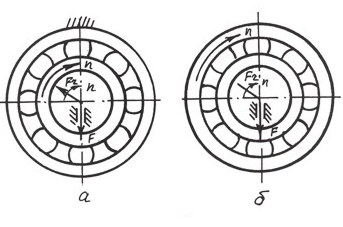

Колебательным нагружением называется такой его вид, при котором неподвижное кольцо подвергается одновременному воздействию постоянной по направлению F и вращающейся Fr, меньшей по величине, радиальных нагрузок (рис. 9.7). Равнодействующая этих нагрузок совершает колебательное движение относительно неподвижной радиальной силы. На рис. 9.7, а показано колебательное нагружение наружного кольца, на рис. 9.7, б – внутреннего, при этом парное кольцо испытывает циркуляционное нагружение.

При колебательном нагружении кольцо должно монтироваться по переходной посадке с минимальным натягом для получения возможности проворота кольца в процессе работы с целью обеспечения более равномерного износа.

Рис. 9.7

9.2. Точность зубчатых передач и колес

Большинство механизмов и машин имеют зубчатые передачи, состоящие из двух или более колес. Зубчатое колесо, установленное на валу, передающем вращение, называется ведущим, а на валу, получающем вращение, – ведомым. Меньшее из находящихся в зацеплении двух колес называют шестерней, а большее – колесом.

В машиностроении применяются в основном зубчатые передачи с эвольвентным зацеплением и углом профиля исходного контура α, равным 20º.

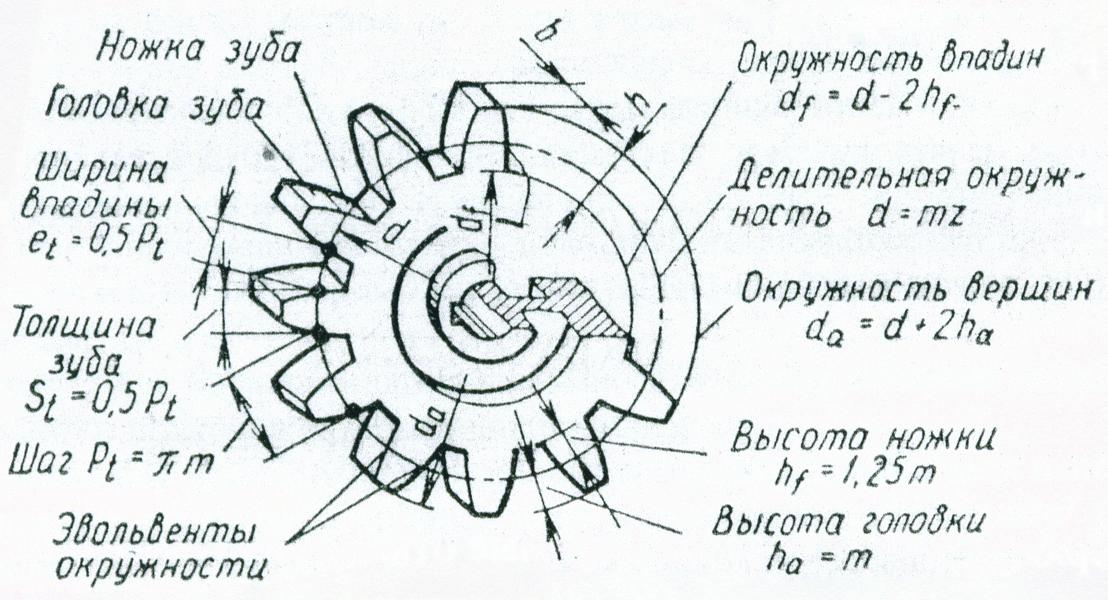

9.2.1. Основные размеры передачи и колес

Главным параметром для передачи считается модуль m. Это число, показывающее, какая часть диаметра делительной окружности приходится на один зуб. Основные размеры колеса и передачи показаны на рис. 9.8.

Рис. 9.8

Делительными окружностями пары зубчатых колес называют соприкасающиеся окружности, катящиеся одна по другой без скольжения, диаметр делительной окружности – d.

Шаг зацепления Pt – расстояние между одноименными профильными поверхностями (выполненными по кривой, называемой эвольвентой) соседних зубьев, измеренное по дуге делительной окружности в миллиметрах. Шаг равен длине делительной окружности, деленной на число зубьев z. Длина делительной окружности равна шагу, умноженному на число зубьев. Отсюда получим равенство, из которого можно найти диаметр делительной окружности π d = = Pt z , из него можно определить диаметр делительной окружности:

|

d = Pt z / π = mz, |

(9.4) |

где m – модуль зубчатого зацепления.

Делительная окружность (поверхность) делит зуб на головку и ножку.

Высота головки ha – расстояние между делительной окружностью колеса и окружностью вершин (выступов) зубьев; ha = m.

Высота ножки hf – расстояние между делительной окружностью колеса и окружностью впадин; hf = 1,25 m. Полная высота зуба h = m + 1,25 m =2,25 m.