- •Система планово-предупредительного ремонта

- •Виды технического обслуживания и ремонта локомотивов

- •Нормы периодичности технического обслуживания и ремонта локомотивов

- •Нормы продолжительности технического обслуживания и ремонта локомотивов

- •Слесарно-механический ремонт якоря

- •Оценка состояния корпусной изоляции

- •Оценка состояния межвитковой изоляции

- •1. Оценка состояния межвитковой изоляции в обмотках якорей

- •2. Оценка состояния межвитковой изоляции в обмотках катушек полюсов

- •Технологические процессы сушки

- •1. Конвекционный способ сушки

- •2. Терморадиационный метод сушки

- •3. Вакуумный способ сушки

- •4. Токовая сушка

- •5. Комбинированный способ сушки

- •Технологические процессы пропитки

- •1. Капиллярный метод (пропитка погружением)

- •2. Ультразвуковая пропитка

- •2. Вакуумно-нагнетательная пропитка

- •3. Компаундирование изоляции катушек полюсов

- •Сборка тяговых электрических машин

Технологические процессы сушки

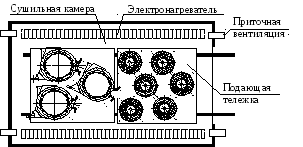

1. Конвекционный способ сушки

Сушка якорей и остовов осуществляется в сушильной камере при атмосферном давлении под действием высоких температур воздуха (100 2000С в зависимости от класса изоляции).

Максимальный объем сушильной камеры 6,4 м2;

Мощность электронагревателей 40 кВт;

Время предварительной сушки 1214 ч;

Время сушки после пропитки 1618 ч.

Достоинства:простота конструкции и обслуживания.

Недостатки: требуются значительные энергозатраты (~ 500 600 кВтч), большая продолжительность сушки, неравномерность сушки.

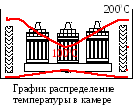

2. Терморадиационный метод сушки

Сушка якорей и остовов осуществляется в сушильной циркуляционной камере при атмосферном давлении под действием инфракрасного излучения (100 2000С в зависимости от класса изоляции).

Максимальный объем сушильной камеры в зависимости от программы ремонта;

Мощность электропотребителей 20 кВт (для 8 якорей);

Время предварительной сушки 67 ч;

Время сушки после пропитки 79 ч.

Достоинства:минимальныеэнергозатраты (~ 150 кВтч)ипродолжительность сушки.

Недостатки: сложность конструкции и обслуживания, большая вероятность поджога поверхностного слоя изоляции.

3. Вакуумный способ сушки

Сушка якорей и полюсов осуществляется в вакуумной камере при давлении – 80 90 Па под действием инфракрасного излучения или электронагревателей при температуре 60 800С.

Максимальный объем сушильной камеры на 6 якорей;

Мощность электронагревателей 20 кВт;

Время предварительной сушки 67 ч;

Время сушки после пропитки 79 ч.

Достоинства:минимальныеэнергозатраты (~ 150 кВтч)ипродолжительность сушки, удаление из изоляции влаги, воздуха и попутных газов.

Недостатки: сложность конструкции и обслуживания.

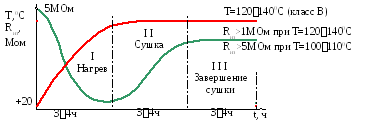

4. Токовая сушка

Сушка якорей и полюсов осуществляется в сушильной камере при атмосферном давлении под действием токовой нагрузки, приложенной к коллектору или выводам полюсов, при температуре 100 1400С (в зависимости от класса изоляции).

Максимальный объем сушильной камеры на 6 якорей;

Мощность электроустановки 20 кВт;

Время предварительной сушки 1214 ч;

Время сушки после пропитки 1618 ч.

Достоинства:минимальныеэнергозатраты (~ 300 кВтч), удаление из изоляции влаги, равномерная объемная сушка изоляции.

Недостатки: возможность поджога коллектора, большая продолжительность нагрева.

5. Комбинированный способ сушки

Данный способ сушки представляет собой комбинацию токовой сушки с одним из вышеприведенных способов.

Достоинства:минимальныеэнергозатраты (~ 300 кВтч), равномерная объемная сушка изоляции + достоинства 1 – 3 способа.

Н едостатки:возможность поджога

коллектора, сложность оборудования (в

частности комбинация со вторым способом).

едостатки:возможность поджога

коллектора, сложность оборудования (в

частности комбинация со вторым способом).

Технологические процессы пропитки

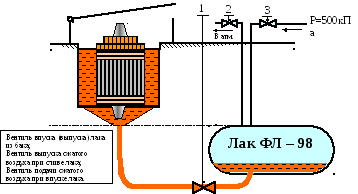

1. Капиллярный метод (пропитка погружением)

Технологический процесс

Предварительная сушка T=1301400C,t=810 ч

Остывание до T=800C

Загрузка якоря в бак

Впуск лака

Выдержка в лаке, t=1520 мин

Выпуск лака

Сток излишков лака, t=1520 мин

Установка якоря на центробежный станок n= 300500 об/мин,t=35 мин

Загрузка якоря в циркуляционную печь 1) T=1101200C,t=23 ч

2) T=130 1400C, t=12 14 ч

10. Покрытие покровной эмалью ЭП-91

11. Сушка эмали в печи T=1301400C,t=45 ч