Belyaev_M_I_Teplovoe_oborudovanie_OP

.pdf

http://mppnik.ru

1 — разборный кран; 2 — терморегулятор; 3 — сигнальная лампочка; 4 — отражатель; 5 — крышка; 6 — фильтр; 7 — циркуляционная труба; 8 — варочный сосуд; 9 — корпус; 10 — колпак; 11 — электронагревательный элемент; 12 — переключатель; 13 — столик

рого размещен в резервуаре для кофе над разборным краном. Кофеварка снабжена сигнальной лампой, которая сигнализирует, когда нагревательные элементы находятся под напряжением.

Экспресс-кофеварки. В экспресс-кофеварках ароматические экстрактивные вещества экстрагируются кипятком, проходящим под давлением через слой молотого кофе. Сила, под действием которой вода проталкивается через слой кофе, в одних случаях создается давлением пара, образующегося в котле, в других — поршнем, приводимым а движение усилием руки или гидравлическим приводом.

Кофеварка с гидравлическим усилителем (рис. 8.34) имеет водогрейный котел, в котором вода, выполняющая функцию промежуточного теплоносителя, нагревается тэнами. Вода, используемая для приготовления напитка, поступает в змеевик, размещенный в водогрейном котле, нагревается там и подается через распределительный коллектор в блок-краны с кнопочным управлением и гидравлическим усилителем. Водогрейный котел соединен с водопроводной сетью поплавковым питательным клапаном, с помощью второго поддерживается постоянный уровень воды. Уро-

Рис. 8.34. Принципиальная схема экспресс-кофеварки «Будапешт»;

1 — блок-кран; 2 — шкала термометра; 3 — чувствительный элемент термометра; 4, 10, 16 — вентили; 5 — водогрейный котел; 6 — предохранительный клапан; 7 — манометр; 8 — змеевик; 9 — водомерное стекло; 11 — коллектор; 12 — паровое сопло; 13 — чашадержатель; 14 — умягчитель воды; 15 — линия подачи холодной воды; 17 — тэн; 18 — гильза для отбора горячей воды; 19 — линия отвода конденсата

вень воды в котле контролируется через водомерное стекло, а давление — манометром. Для предохранения котла от повышения давления сверх предельно допустимого уровня предназначается предохранительный клапан, для автоматического регулирования теплового режима – терморегулятор.

Над водогрейным котлом смонтирован верхний поддон, на который устанавливаются чашки для подогрева, а под котлом — нижний поддон, предназначенный для чашек с кофе. С водогрейным котлом соединены головки блок-кранов для приготовления и дозирования напитка.

Блок-кран приводится в действие нажатием кнопки. При этом открывается проход для воды из змеевика в головку и за счет давления, под которым вода находилась в змеевике, она проталкивается через слой молотого кофе. Готовый напиток сливайся и чашку, поставленную под рожок головки.

Чтобы давление воды в змеевике было не менее 250 кПа, она подается через гидравлический усилитель, состоящий из питательного блока для воды и насоса с электроприводом. Блок снабжен манометром и реле давления, автоматически поддерживающим заданное давление воды. Насос нагнетает воду в бак до тех пор, пока давление в нем и связанном с ним змеевике не поднимется до требуемого значения.

По описанному принципу работают кофеварки «Будапешт», «Касиномокка», «Балатон-люкс», «Омния-люкс», наиболее широко применяемые на предприятиях общественного питания. Кофеварки «Касиномокка» и «Балатон-люкс» имеют рычажное управление, «Будапешт» и «Омния-люкс» — кнопочное управление, упрощающее обслуживание.

http://mppnik.ru

8.11. СОСИСКОВАРКИ

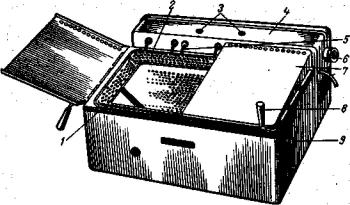

Сосисковарки предназначены для варки сосисок, сарделек и поддержания их в горячем состоянии. Сосисковарка FE-11 (рис. 8.35) изготавливается Венгерской Народной Республикой. Она состоит

из кожуха и варочного сосуда прямоугольной формы, который закрывается сверху двумя откидными крышками с рукоятками. Между варочным сосудом и кожухом проложена теплоизоляция. Четыре тэна, объединенные

Рис. 8.35. Сосисковарка FE -11:

1 — варочный сосуд; 2 — перфорированная емкость; 3 — лампы;-4 — откидная головка; 5 — тэны; 6 — переключатель; 7 — откидные крышки; 8 — рукоятки; 9 — кожух

в две секции, расположены в нижней части варочного Сосуда. При включенном состоянии они должны находиться в воде. Вдоль задней стенки аппарата расположена откидная головка, в которой закреплены нагревательные элементы, электроаппаратура и зажим заземления. Две лампы сигнализируют о работе тэнов. С двух сторон сосисковарки находятся переключатели, позволяющие регулировать мощность нагревателей.

В варочном сосуде имеется перфорированная алюминиевая емкость, разделенная перфорированной перегородкой на две части. Это дает возможность варить в одной емкости, например, сосиски, в другой — сардельки. Для сохранения в горячем состоянии сосисок и сарделек над варочной корзиной устанавливается дополнительная перфорированная емкость. Вместимость варочного сосуда 16 л, мощность — 4000 Вт, габариты, мм: 590×410×280, масса— 14 кг.

8.12. ЭКСПЛУАТАЦИЯ ПИЩЕВАРОЧНОГО ОБОРУДОВАНИЯ

Пищеварочные котлы. Перед пуском электрического котла проверяют наличие воды в пароводяной рубашке и при необходимости добавляют кипяченую воду, для чего открывают кран наполнительной воронки и кран уровня. При использовании некипяченой воды на стенках котла и тэнах быстрее образуется накипь, которая ухудшает теплопередачу, удлиняет время варки продуктов и ускоряет выход котла из строя.

Когда из крана уровня появится вода, заполнение пароводяной рубашки прекращают. После этого рычагом приподнимают над седлом предохранительный клапан, чтобы не допустить его прикипания, и открывают воздушный клапан двойного предохранительного клапана для выпуска воздуха из пароводяной рубашки (если двойной предохранительный клапан не имеет воздушного клапана, то открывают кран наполнительной воронки). Как только из воздушного клапана или наполнительной воронки пойдет пар, краны закрывают. Наличие воздуха в рубашке снижает теплоотдачу от пароводяной смеси к стенкам котла и увеличивает время его разогрева.

Перед пуском неопрокидывающегося котла проверяют также, открыт ли вентиль, соединяющий пароотвод с варочным сосудом. Варочный котел заполняют продуктами так, чтобы уровень жидкости не доходил 8...12 см до верхней кромки котла. У неопрокидывающихся котлов с герметически закрывающейся

крышкой болты, крепящие её к варочному сосуду, завинчивают в два приема: сначала — до соприкосновения с крышкой, а затем — до отказа. Также следует отвинчивать болты: вначале нужно

http://mppnik.ru

ослабить их, а затем полностью отвинтить их. Это позволяет избежать перекоса крышки и предотвращает срыв резьбы болтов.

Если в процессе работы котла требуется открыть его герметически закрытую крышку, необходимо предварительно на 5 мин прекратить или сократить до минимума подвод теплоты, выпустить избыточный пар из варочного сосуда в пароотвод, подняв за кольцо турбины, а затем отвинтить и откинуть болты, крепящие крышку.

За 5...10 мин до окончания работы опрокидывающихся котлов прекращают нагрев, нажат кнопку «Стоп», затем снимают крышку, осторожно вращая маховик поворотного механизма, переворачивают котел и выгружают его содержимое в подставленную тару. После выгрузки варочный котел и пароотвод промывают, просушивают, а с внешней стороны протирают мягкой тканью.

В процессе эксплуатации нужно следить за тем, чтобы в клапане-турбинке, пароотводе и, сливном кране не скапливались остатки пищи, поскольку при засорении этих элементов значительно повышается давление в варочном сосуде, что может вызвать, срыв откидных болтов и выброс кипящей жидкости из котла. При неисправности предохранительных и запорных устройств котел запрещается использовать.

Для загрузки и выгрузки кассет с функциональными емкостями у котлов типа КЭ применяют подъемные тележки ТП-80К. Работа осуществляется в следующем порядке: при варке бульона измельченную кость закладывают в перфорированные емкости, закрывают крышкой и вдвигают в кассету по направляющим уголкам (КЭ-100 —одна кассета, КЭ-160 —две, КЭ-250—три кассеты). Затем, подкатив тележку к загруженной кассете, фиксируют последнюю захватами каретки тележки, и вращая ручку редуктора тележки по часовой стрелке, поднимают кассету до крайнего верхнего положения, после чего подвозят ее к котлу, устанавливая таким образом, чтобы кассета оказалась над его варочным сосудом. Далее, вращая ручку тележки против часовой стрелки, опускают кассету в варочный сосуд, освобождают захваты каретки и откатывают тележку от котла. После чего заливают в варочный сосуд холодную воду, проверяют работу клапана на крышке, повернув его ручку 2 – 3 раза вокруг оси. Включают котел переключателем в положение 1, при этом должна загореться лампа. Приоткрывают крышку и фиксируют ее одним из передних накидных рычагов. При появлении ровной

инепрерывной струи пара из предохранительного клапана последний закрывают, повернув его ручку стрелкой вниз. Режим варки осуществляется автоматически.

После удаления с поверхности бульона жира и пены каждый раз следует закрывать крышку накидными рычагами. На варочном устройстве типа УЭВ работу организуют в следующем порядке: загружают в варочный сосуд продукты, закрывают крышку, включают варочное устройство, устанавливая ручку переключателя в положение 1 или 2. При этом на панели загорается желтая лампочка. Выключают варочное устройство поворотом ручки переключателя в положение «0». После того как давление на манометре упадет до 0,01 МПа, производят расстыковку аппаратов. При этом, взявшись правой рукой за рычаг, подвигают его «на себя», а большим пальцем нажимают на кнопку, установленную в верхней части рычага, и движением «от себя» до упора устанавливают рычаг в задней части паза стола. После этого транспортируют котел к месту раздачи. Крышка котла должна быть закрыта.

Перед включением в работу т в е р д о т о п л и в н ы х и г а з о в ы х к о т л о в проверяют тягу. Для этого открывают шибер на дымоходе и подносят папиросную бумагу к смотровому окну. Затем открывают регуляторы первичного воздуха, главный кран на подводящем газопроводе, кран переносного запальника, зажигают переносной запальник и вносят его через смотровое окно в камеру сгорания, направляя пламя на насадку горелки стационарного запальника. Далее нажимает кнопку прибора автоматики и зажигают стационарный запальник. Отпустив кнопку, убеждаются в том, что стационарный запальник продолжает гореть, закрывают да отказа диск регулятора первичного воздуха

иоткрывают кран горелки. Цвет пламени должен быть голубоватым, а горение смеси происходит без хлопков, потрескивания и отрыва от насадки. При повышении давления пара в рубашке до верхнего заданного предела подача горючего газа в горелку автоматически снижается, а при падении его до нижнего заданного предела возобновляется в полном объеме.

При эксплуатации котлов, работающих на газе, особую опасность представляет утечка газа, которая может вызвать отравление обслуживающего персонала. Кроме того, газ в определенном соотношении с воздухом образует смесь, которая взрывается от малейшей искры. Чаще всего причиной утечки газа бывает несоблюдение правил эксплуатации газовых аппаратов. Поэтому перед зажиганием горелок газовых котлов следует проветрить помещение и горелочную камеру. Категори-

http://mppnik.ru

чески запрещается оставлять работающие газовые аппараты без присмотра. В случае самопроизвольного затухания или любых других нарушений нормальной работы газ перед аппаратом перекрывают, проветривают горелочную камеру и вызывают специалиста по обслуживанию газового оборудования.

После окончания варки перекрывают кран горелки и общий кран на трубе, подводящий газ к котлу.

При включении парового пищеварочного котла открывают последовательно вентиль на паропроводящей трубе и продувочный кран, причем вентиль открывают на одну четверть. При появлении пара продувочный кран закрывают и полностью открывают вентиль на паропроводе.

После закипания содержимого котла паровой вентиль поворачивают на несколько оборотов по часовой стрелке, чтобы в котле поддерживалось слабое кипение.

В процессе эксплуатации котла периодически проверяют исправность работы конденсационного горшка. Для этого открывают продувочный кран. Если конденсат вытекает, значит засорился или не отрегулирован конденсационный горшок. Если не нагревается котел, то это свидетельствует о прекращении подачи пара или скоплении конденсата в паровой рубашке аппарата.

Пароварочные аппараты. После проверки исправности заземления аппарата включают электропитание на панели, открывают вентиль на трубопроводе, подводящем воду, и включают все тэны. При достижении в рабочих камерах температуры 95...96 °С в секции загружают посуду с продуктами. Во время работы при необходимости часть тэнов можно отключать.

После окончания работы аппарат отключают от электросети. Всю посуду, секции, парогенератор и внутреннюю часть рабочей камеры тщательно промывают и оставляют открытыми для просушивания. Кофеварки. Перед началом работы в кофеварку КВЭ-7 заливают воду в количестве 6...7 дм3, но не менее 4,5 дм3 (при малом количестве воды кипяток не циркулирует), закрывают ее крышкой и включают на полную мощность, устанавливая переключатель на режим «Кипячение». Незадолго до закипания воды на сито насыпают молотый кофе и вновь закрывают крышкой. Через 7...8 мин после закипания кофе аппарат выключают и через 4...5 мин начинают отпускать напиток.

Для поддержания напитка в горячем состоянии переключатель устанавливают на режим «Подогрев».

После окончания работы кофеварку отключают от сети, вынимают циркуляционное устройство, фильтр, промывают их и просушивают. Варочный сосуд кофеварки промывают и оставляют открытым для просушивания.

Перед началом работы экспресс-кофеварок открывают верхний и нижний краны у водомерного стекла, один из душевых кранов для выпуска воздуха и вентиль на водопроводной трубе. Затем по водомерному стеклу проверяют уровень воды в водогрейном котле. Он должен находиться примерно на 2 см выше нижней отметки и не достигать верхней. После этого включают кофеварку в электрическую сеть. Как только вода в котле закипит, что определяют по манометру и сигнальной лампе (последняя гаснет), аппарат будет готов к работе.

Быстросъемную рукоятку с вложенным в нее ситом устанавливают на подставку дозатора кофемолки и заполняют порцией свежемолотого кофе, при этом следят за тем, чтобы порошок не попал на кромку держателя, иначе при закреплении быстросъемной рукоятки нарушится плотность соединения во фланце блок-крана. Быстросъемную рукоятку вставляют в кофеварку и поворачивают вправо до отказа.

В кофеварках с гидравлическим усилителем при нажатии на кнопку «Включено» вода из змеевика поступает в цилиндр блок-крана и, пройдя через слой кофе в виде порошка, сливается в чашку. После заполнения чашки напитком нажимают на кнопку «Выключено».

Вкофеварках «Омния-люкс» для приготовления кофе достаточно только нажать на кнопку «Пуск»

–процесс дозирования производится автоматически.

Во время работы необходимо следить за температурой воды, идущей на приготовление напитка, так как в результате ее косвенного нагрева возможны случаи, когда давление в водогрейном котле достигает заданной величины, а вода в змеевике не нагревается до 100...110 °С. Такое явление может наблюдаться в начальный период работы аппарата и при длительной непрерывной выдаче напитка. В этих случаях прекращают выдачу кофе до тех пор, пока вода не нагревается до 100 ° С.

Перед заполнением чашек напитком их предварительно прогревают острым паром из пароотводной трубки с соплом. Кофеварку не разрешается оставлять, включенной без надзора.

По окончании работы и отключении кофеварки от электросети закрывают вентиль на

http://mppnik.ru

водопроводной трубе и открывают сливной вентиль. После удаления из водогрейного котла воды наружную поверхность кофеварки протирают мягкой тканью. Не реже 1 раза в десять дней водогрейный котел промывают.

Сосисковарки. Перед началом работы варочный сосуд заполняют горячей водой и закрывают крышками. Не рекомендуется применять жесткую воду, так как это может привести к образованию накипи на тэнах в, следовательно, к быстрому их износу. Уровень воды в сосуде должен быть не менее 130 мм. С помощью переключателей тэны включают на сильный нагрев, а после закипания воды — на слабый. В кипящую воду загружают 2,5...3 кг сосисок. Время варки после закипания воды 5...7 мин. В процессе варки в варочный сосуд следует доливать воду до уровня отметки, так как недостаточное количество ее может привести к перегоранию тэнов из-за малой теплоотдачи.

По окончании работы аппарат отключают от сети, охлаждают, выливают воду, тщательно моют, вытирают снаружи мягкой тканью и оставляют для просушивания.

ГЛАВА 9.

ЖАРОЧНО-ПЕКАРНОЕ ОБОРУДОВАНИЕ

9.1. ТЕХНОЛОГИЧЕСКАЯ СУЩНОСТЬ ТЕПЛОВЫХ ПРОЦЕССОВ

Технологическая сущность процессов жарки и выпечки заключается в доведении продуктов до состояния кулинарной готовности путем воздействия на них промежуточных технологических сред (воздух, паровоздушная смесь, жир, соусы, бульоны), нагретых на жарочных поверхностях или в рабочих объемах аппаратов до температур 150...350 °С.

К особой группе технологических процессов относятся жарка и выпечка в поле СВЧ-токов и ИКизлучений, так как эти процессы, имея аналогичный конечный результат (доведение продукта до готовности), отличаются физическими особенностями взаимодействия СВЧ-поля и ИК-излучений с продуктами.

Примерная классификация процессов жарки и выпечки и оборудование, используемое для их осуществления, приведена в табл. 9.1.

Жарка основным способом. Жарка осуществляется, как правило, на нагретых жарочных поверхностях или в рабочих объемах аппаратов. При этом в продукте под действием теплоты протекает ряд сложных биохимических, физических и физико-химических процессов, в результате которых продукт достигает состояния кулинарной готовности. Например, продукт обезвоживается, в меч о впитывается жир, меняется его структура, изменяются теплофизические свойства, уменьшается объем, появляются вкус и запах, свойственные данному виду готовою продукта. В каждый момент процесса образуется вещество (продукт) нового состава и с новыми свойствами. Скорость этих процессов зависит от физи-

Классификация процессов жарки и выпечки |

ТАБЛИЦА 9.1 |

||

|

|||

и оборудование, используемое для их осуществления |

|

||

|

|

|

|

|

Вид тепловой |

|

Температура жарочных |

|

Оборудование |

поверхностей, объемов рабочих |

|

|

обработки |

||

|

|

камер, ºС |

|

|

|

|

|

|

Жарка основным |

|

|

|

способом |

Сковороды различных конструкций, плиты для |

|

|

Тушение |

непосредственной жарки, фритюрницы непрерывного |

150…300 |

|

Припускание |

действия |

|

|

Пассерование |

|

|

|

Жарка во фритюре |

Фритюрницы периодического и непрерывного действия |

160…200 |

|

Выпечка (жарка) |

Жарочно-пекарные шкафы, жаровни, фритюрницы |

160…350 |

ческих и химических свойств продукта, его формы, величины температуры греющей среды, условий теплообмена и других факторов. Скорость процессов, протекающих в продуктах при жарке, можно интенсифицировать различными приемами. Однако основным условием при этом является обеспечение высокого качества готового продукта.

Процесс жарки можно разбить на два периода. В первый период происходит обезвоживание наружного слоя вследствие испарения влаги и миграции ее внутрь продукта. При этом происходит

http://mppnik.ru

повышение температуры наружного слоя до величины, при которой начинаются процессы термического распада продукта и образуются химические вещества, частью летучие, обладающие специфическим ароматом и вкусом. На продукте появляется корочка. Температура, при которой начинает образовываться корочка, у различных продуктов разная. Так, при жарке мяса образование корочки начинается при достижении температуры на поверхности продукта около 105 ºС, а при повышении температуры выше 135 °С начинают появляться вещества с неприятным горьким вкусом и запахом — поверхность продукта при этом подгорает.

С момента образования корочки начинается второй период процесса жарки. Испарение влаги с поверхности продукта резко замедляется, и начинается процесс ее миграции из центральных слоев с менее влажной поверхности.

Процесс жарки можно производить и при температуре ниже 100 °С, создавая вакуум в рабочем объеме аппарата или увеличивая длительность процесса. При выборе режимов жарки для обрабатываемых продуктов следует помнить, что их периоды процесса жарки различаются по времени. Большое значение при этом имеет толщина образуемой корочки поджаривания, так как чем толще ее слой, тем замедленнее происходит проникновение теплоты в продукт, т. е. толщина слоя корочки является термическим сопротивлением. Поэтому интенсификацию процесса жарки следует соотносить с толщиной корочки.

Таким образом, для удовлетворения требований процесса жарки продуктов основным способом тепловой аппарат должен обеспечивать интенсивный подвод теплоты в первый период жарки до образования корочки, а затем во второй период уменьшить количество теплоты, подводимой к продукту. Нарушение этого требования может принести к увеличению толщины корочки и ее температуры, что резко снизит качество продукта и приведет к значительной потере его массы.

Всвязи с этим при эксплуатации жарочной аппаратуры выбирается экспериментально продолжительность жарки тех или иных продуктов.

Втабл. 9.2 приведены показатели, характеризующие основной способ жарки и его разновидности. Основной способ жарки предусматривает использование 3...5 % жира, роль которого сводится к

«сглаживанию» неравномерности температурного поля, так как температура жарочной поверхности 220...250 ºС, а температура поверхности продукта в первый момент 20...25 °С. Поэтому условием жарки продукта основным способом является перемешивание продукта, обжариваемого насыпью, или переворачивание продукта, обжариваемого поштучно. Следует подчеркнуть, что в процессе жарки основным способом поверхность штучных изделий, которая соприкасается с жарочной поверхностью, нагревается до 130...140 °С, а поверхность продукта о противоположной от жарочной поверхности стороны имеет значительно меньшую температуру, что и обусловливает его переворачивание. Это обстоятельство вызвало необходимость создания жарочных машин непрерывного действия, в которых исключен процесс пе-

ТАБЛИЦА 9.2

Основные показатели процессов тепловой обработки продуктов

Наименование процесса и |

|

Температура, ºС |

|

Необходимость |

|

|

Жир или другая |

Поверхность |

|||

Жарочная |

перемешивания или |

||||

продукта |

технологическая |

продукта в конце |

|||

поверхность |

переворачивания продукта |

||||

|

среда |

процесса |

|||

|

|

|

|||

Жарка мясопродуктов, |

|

|

|

|

|

рыбопродуктов, овощей, |

220…250 |

100…200 |

130…150 |

Имеется |

|

крупяных и творожных |

|||||

|

|

|

|

||

изделий |

|

|

|

|

|

Тушение мясо-, |

150…170 |

100 |

85…90 |

Имеется |

|

рыбопродуктов, овощей |

|||||

|

|

|

|

||

Пассерование муки, овощей, |

220…250 |

100…130 |

100…105 |

Имеется |

|

томат-пасты |

|||||

|

|

|

|

||

Припускание овощей, рыбы, |

120…150 |

100 |

85…90 |

Имеется |

|

фруктов |

|||||

|

|

|

|

реворачивания штучных изделий или перемешивания продуктов, обжариваемых насыпью.

Тушение. Технологической целью процесса тушения является получение новых качеств готового продукта при устранении его некоторых естественных свойств (например, жесткости мяса).

http://mppnik.ru

Достижение этой цели обеспечивается подбором температурных режимов и продолжительности воздействия технологических сред на продукт. Тушение продуктов относится к комбинированным тепловым процессам, при которых на первой стадии получают корочку поджаривания, характерный вкус и запах жареного продукта, а на второй стадии продукт доводят до состояния кулинарной готовности в жидкой среде (соусе, бульоне, отваре) при температуре 80...100 °С.

Припускание. Процесс припускания осуществляется в том случае, если отношение жидкости к массе сырья составляет 10—15%. Целью этого вспомогательного процесса является устранение естественных свойств продукта (например, жесткости и др.).

Пассерование. Пассерование сырья на предприятиях общественного питания осуществляют для последующего приготовления из него полуфабрикатов, поэтому этот процесс также является вспомогательным. В табл. 9.3 приведены цели процесса пассерования.

Назначение процесса пассерования продуктов |

ТАБЛИЦА 9.3 |

||

|

|||

и область их применения |

|

||

|

|

|

|

|

|

Направления использования |

|

Сырье |

Цель процесса |

пассерованного сырья в производстве |

|

|

|

кулинарной продукции |

|

Мука |

Устранение привкуса «сырости», снижение клейкости |

Соусы, супы, мясные, рыбные, овощные |

|

|

в продукции |

(тушеные) кулинарные изделия |

|

Лук |

Придание желтого цвета с различными оттенками, |

Соусы, супы, мясные, рыбные, овощные |

|

|

переход ароматических веществ в жир, размягчение, |

||

|

(тушеные) кулинарные изделия |

||

|

уменьшение объема |

||

|

|

||

Морковь |

Переход ароматических веществ в жир, размягчение, |

Соусы, супы, мясные, рыбные, овощные |

|

Петрушка, |

уменьшение объема |

(тушеные) кулинарные изделия |

|

Переход ароматических и красящих веществ в жир, |

Соусы, супы, мясные, рыбные, овощные |

||

сельдерей, пастернак |

|||

размягчение, уменьшение объема |

(тушеные) кулинарные изделия |

||

(корень) |

|||

|

|

||

Свекла |

Размягчение, ускорение процесса дальнейшей |

|

|

|

тепловой обработки, переход ароматических и |

Соусы, супы, маринады |

|

|

красящих веществ в жир и бульон |

|

|

Томатная паста, |

Устранение привкуса «сырости», переход красящих |

Соусы, супы, мясные, рыбные, овощные |

|

томатное пюре |

веществ в жир, уменьшение объема |

(тушеные) кулинарные изделия |

|

При пассеровании сырья его необходимо непрерывно перемешивать, поэтому в условиях индустриализации общественного питания требуются аппараты непрерывного действия для осуществления этого процесса.

Жарка во фритюре. Процесс ж а р к и во ф р и т ю р е находит широкое применение при обработке теста, овощей, рыбы, панированных мясных изделий. В отличие от консервной промышленности, где широко распространен родственный процесс – обжарка сырья, из которого и последующем получают консервированный продукт, т.е. целью обжарки является получение полуфабриката, жарка во фритюре на предприятиях общественного питания предназначена для получения готового продукта.

Жарка продукта во фритюре сопровождается сложными физико-химическими и теплофизическими процессами. Под воздействием высокой температуры жира происходит удаление части влаги, впитывание (поглощение) жира, изменение структуры и плотности продукта, образование в корочке некоторых веществ, обусловливающих специфический вкус и запах обжариваемого продукта, объемная усадка, изменение пористости, выделение газа.

Распространение теплоты и повышение температуры продукта имеет резко выраженные два периода: в первый период температура повышается от поверхности продукта к центру, во второй период — температура остается некоторое время постоянной, а затем при достижении влагосодержания 200...300% начинает постепенно повышаться, приближаясь к температуре жира.

Под процессом в ы п е ч к и понимают гидротермическую и тепловую обработку тестовых заготовок в рабочей камере аппарата, в результате чего получаются изделия, существенно отличающиеся от исходной заготовки размерами, внешним видом, ароматом, структурой, коллоидными, физическими и теплофизическими свойствами.

Выпечка сопровождается как внутренним (в тесте булочных изделий), так и внешним (в рабочей

http://mppnik.ru

камере) тепло- и массопереносом.

В процессе выпечки происходит миграция влаги, паров, углекислоты, спирта и других веществ в окружающую среду, а также внутрь продукта под действием термовлагопроводности. Прогрев поверхностных слоев тестовой заготовки в начале выпечки сопровождается конденсацией влаги на поверхности и происходит очень быстро. За 150...200 с температура поверхности достигает 80...90 ºС, затем конденсация прекращается. Под действием влаги и теплоты на поверхности заготовки образуется тонкая пленка клейстеризованного крахмала. Прогрев заготовки сопровождается выделением и расширением газа, заключенного в порах теста. Газ вызывает увеличение тестовой заготовки (рост) и соответствующие изменения ее теплофизических характеристик. С увеличением продолжительности процесса корки утолщается, изменяется ее окраска, накапливаются ароматические вещества. Центральные слои теста булочных изделий прогреваются менее интенсивно, их температура к концу выпечки достигает 98... 100 ºС. За период выпечки структура теста закрепляется — оно превращается в мякиш. Длительность и интенсивность рассмотренных процессов в значительной степени зависят от режимом выпечки. Эластичность, сжимаемость и упругость, мякиша зависит от гидротермического и теплового режимов рабочей камеры аппарата.

Каждый из названных процессов для достижения наилучшего показателя качества продукта требует различных режимов, т.е. различного изменении параметров рабочей камеры или рабочей поверхности в течение одного цикла. Для рационального ведения процесса выпечки температура пекарной камеры и приток теплоты к изделию должны быть не постоянны, а различны в течение процесса. Так, высокая температура пекарной камеры, необходимая для быстрого прогрева изделия и закрепления его структуры в первой половине процесса выпечки, должна быть снижена во втором периоде процесса, чтобы избежать образования излишне толстой корочки на поверхности изделия и значительного уменьшения массы.

Таким образом, жарочно-пекарное оборудование должно обеспечивать плавное и безынерционное регулирование температурного режима. Аппараты должны обеспечивать равномерное температурное поле на рабочей поверхности и в рабочем объеме. Неравномерное температурное поле на рабочей поверхности или в рабочем объеме аппарата приводит к неодинаковому подводу теплоты к продукту, к неодинаковой скорости его прогрева до необходимой температуры (одни изделия медленно нагреваются, другие в это же время перегреваются, подгорают), что ведет к резкому ухудшению качества обрабатываемого продукта.

9.2. СКОВОРОДЫ

Сковороды предназначены для жарки продуктов основным способом, а также пассерования, тушения, припускания. В связи со спецификой процессов жарки продуктов основным способом сковороды должны максимально соответствовать следующим технологическим требованиям:

температурное поле жарочных поверхностей должно быть равномерным. Максимальная разность температур ( tmax tmax tmin ) на поверхности сковород не должна превышать 50...65 °С;

жарочная поверхность должна быть тщательно отшлифована и иметь строго горизонтальное расположение;

изменение температуры жарочной поверхности должно происходить в соответствии с меняющимися свойствами продуктов в течение одного цикла жарки;

широкое изменение температуры на жарочных поверхностях — в пределах 150...250 °С. Это позволяет организовывать на них тепловую обработку разнообразных продуктов, требующих различных температурных режимов;

на сковородах допускается осуществлять только жарку продуктов основным и комбинированным (тушение, припускание, пассерование) способами и категорически запрещается использовать сковороды для фритюрной жарки продуктов.

Последнее технологическое требование необходимо рассмотреть подробнее.

http://mppnik.ru

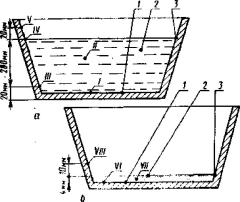

Рис. 9.1. Схема расположения термопар в сковороде при жарке изделий:

а — во фритюре; б - основным способом: 1 — рабочая поверхность; 2

— жир; 3 — бортовая поверхность: I,II, III, IV, V — точки замера температур при жарке изделий, во фритюре; VI, VII, VIII — точки замера температур при жарке изделий основным способом

На рис. 9.1, а, б показана схема расположения термопар на рабочей и бортовых поверхностях сковороды при жарке изделий.

Втаблице 9.4 приведены значения температур жира рабочей и бортовых поверхностей сковороды

впроцессе жарки. Из данных табл. 9.4 следует, что более высокая температура рабочей поверхности сковороды при жарке во фритюре обусловлена тем, что для нагрева 40 кг жира необходимо значительно больше подвести теплоты, чем для 0,6 кг жира (в случае жарки основным способом), т.е. для нагрева большей массы жира нужны более высокие температуры на жарочной поверхности.

ТАБЛИЦА 9.4

Температура рабочей и бортовых поверхностей сковороды при жарке изделий во фритюре я основным способом

Места расположения точек замера температур |

Температура при жарке, ºС |

||

во фритюре |

основным способом |

||

|

|||

I – рабочая поверхность |

255 |

– |

|

II – жир |

197 |

– |

|

III – бортовая поверхность в слое жира |

247 |

– |

|

IV – бортовая поверхность на разделе сред металл – жир – воздух |

241 |

– |

|

V – бортовая поверхность на разделе сред металл – воздух |

237 |

– |

|

VI – рабочая поверхность |

– |

200 |

|

VII – жир |

– |

170 |

|

VIII – бортовая поверхность |

– |

159 |

|

Температура бортовых поверхностей в случае жарки во фритюре соответственно равна 247, 241, 237 °С (точки III, IV, V), а в случае жарки основным способом — 159 °С (точка VIII). Анализ этих данных позволяет отметить, что при жарке во фритюре бортовые поверхности, омываемые жиром, площадь которых приблизительно равна площади рабочей поверхности, имеют температуру выше температуры жира на 44... 50 °С. Такое различие температур в течение всего процесса жарки приводит к перегреву массы жира, способствует быстрому темпу его нежелательных изменений и в конечном счете к их порче и вредному воздействию на организм человека. Особую опасность на перегрев жира оказывает так называемая бортовая полоса — площадь бортовых поверхностей (рис. 9.1, а) над уровнем жира на высоту до 20 мм. Здесь перегрев жира составляет 40 °С. Эта поверхность, имея температуру выше температуры жира на 40 °С, в процессе жарки постоянно омывается тонкой пленкой жира (при загрузке и выгрузке продукта уровень жира поднимается и опускается) и интенсивно окисляется кислородом воздуха. Визуально этот процесс можно наблюдать при жарке по интенсивному дымообразованию и образованию пленки олифизировавшегося жира. В случае жарки основным способом перегрев на бортовой полосе составляет 11 °С. Площадь бортовой поверхности здесь в сотни раз меньше, чем при жарке во фритюре, и жир уносится изделиями максимум через 2— 3 цикла жарки, поэтому нежелательных изменений жира не происходит. Приведенные данные убедительно подтверждают требование к конструкциям сковород о нецелесообразности их использования

http://mppnik.ru

для жарки во фритюре.

Классификация и конструктивные особенности сковород. По способу обогрева жарочной поверхности и виду энергоносителей различают сковороды с непосредственным и косвенным обогревом, электрические и газовые (рис. 9.2, а — г). В настоящее время промышленность выпускает электрические сковороды только с непосредственным обогревом — это сковороды секционные модулированные СЭСМ-0,2, СЭСМ-0,5. Кроме того, в эксплуатации имеются сковороды СНЭ-0,2 и СНЭ-0,5. Разработаны и начали выпускаться новые конструкции сковород СЭ-0,45 (СЭ-0,45-0,1) и СЭ- 0,22 (СЭ-0,22-01), предназначенные для использования функциональных емкостей.

Эти сковороды являются аппаратами с непосредственным обогревом. Техническая характеристика сковород приведена в табл. 9.5.

Сковороды электрические секционные модулированные СЭСМ-0,2 и СЭСМ-0,5. Данные сковороды одинаковы по конструкции и отличаются друг от друга только размерами и потребляемой мощностью.

Сковорода СЭСМ-0,2 (рис. 9.3, а, б) имеет загрузочную чашу прямоугольной формы с носиком для слива жира. Ее откидная крышка может удерживаться в любом положении с помощью двух пружин. Электронагреватель открытого типа расположен под загрузочной чашей. Тумбы закрыты листами, образуя вспомо-

Рис. 9.2. Принципиальные схемы устройства сковород:

а — с непосредственным обогревом электрическая; б — с непосредственным обогревом газовая; в — с косвенным обогревом электрическая; г — с косвенным обогревом газовая: 1 — станина; 2 — загрузочная чаша; 3 — крышка; 4 — электронагревательный элемент; 5 — газовая горелка; 6 — патрубок для отвода продуктов сгорания; 7 — камера сгорания; 8 — корпус; 9 — рубашка с промежуточным теплоносителем

гательные столы. Механизм опрокидывания, который удерживает сковороду в любом положении от 0 до 90 ºС, размещен и правой тумбе (моховичок с рукояткой выведен ни переднюю ее облицовку). Электропанель расположено в левой тумбе. Сковорода снабжена терморегулятором ТР-4К, который предназначен для автоматического поддержания заданной температуры на рабочей поверхности. Лимб терморегулятора выведен на передний облицовочный лист чаши, а термобаллон смонтирован на ее обратной стороне. На лицевой панели левой тумбы находятся две кнопки (для включения и выключения сковороды) и две сигнальные лампы.

Сковорода электрическая СЭ-0,45. Сковорода (рис. 9.4) представляет собой установленную на ферме прямоугольную чашу, облицованную со всех сторон стальными листами. Между чашей и облицовками проложена теплоизоляция. Под подом чаши размещаются кассеты с электронагревателями. Температура жарочной поверхности регулируется автоматически с помощью реле температуры. Для слива содержи-