- •Исходные положения для расчета реакторов

- •Реакторы идеального вытеснения

- •Реакторы идеального смешения непрерывного действия

- •Реакторы для проведения реакций между газом и твердым веществом (г-т) или жидкостью и твердым веществом (ж-т)

- •Реакторы для проведения реакций в системе газ–жидкость (г-ж) и жидкость–жидкость (ж-ж)

- •63 Технология производства аммиака. Фиксация атмосферного азота. Синтез, транспортировка и хранение аммиака.

Реакторы для проведения реакций в системе газ–жидкость (г-ж) и жидкость–жидкость (ж-ж)

Реакторы для проведения процессов в системе газ–жидкость конструируются по принципу абсорбционных аппаратов, имеют большой объем, но относительно просты и легки в эксплуатации. Чаще всего это реакторы непрерывного действия, иногда используются реакторы полупериодические, имеющие непрерывное питание газом, реже применяются периодические реакторы (для системы жидкость–жидкость).

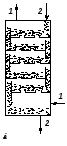

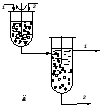

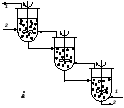

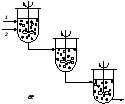

На рисунке 4.3 показаны принципиальные схемы аппаратов, используемых для осуществления контакта жидкости с газом и жидкости с жидкостью. Это могут быть аппараты типа колонн с насадкой (рис. 4.3,а), барботажные колонны (рис. 4.3,б,в), либо аппараты оросительного типа (рис. 4.3,г).

| ||||||||||||

|

а – насадочная колонна (режим вытеснения); б – барботажная колонна с колпачковыми тарелками(режим вытеснения); в – барботажная колонна с ситчатыми тарелками (режим вытеснения); г – распылительная колонна (режим вытеснения); д – реактор идеального смешения (с сепаратором) – одностадийный контакт фаз; е – каскад реакторов смешения, противоточная система; ж – каскад реакторов смешения проточная система; 1 – газ или легкая жидкость; 2 – тяжелая жидкость | ||||||||||||

|

Рис 4.3 – Принципиальные схемы аппаратов для проведения реакций между газом и жидкостью и между двумя труднорастворимыми жидкостями: | ||||||||||||

Нужно отметить, что для многих аппаратов, применяемых для проведения реакций в системе Г-Ж (Ж-Ж), характерны режимы вытеснения с параллельными потоками или противотоком (рис. 4.3,а-г).

Однако могут быть использованы и аппараты, работающие в режиме смешения – одиночные аппараты с мешалками (система смеситель–сепаратор) (рис. 4.3,д), а также каскады таких реакторов (рис. 4.3,е,ж).

Организация технологического процесса. Химическая, принципиальная и технологическая схемы.

Формирование схем технологических процессов. Технологические потоки. Входной, кооперационный и выходной, контроль. Примеры.

Выбор параметров процесса. Подбор аппаратуры.

Энерготехнологические схемы.

Технология производства серной кислоты. Сырье. Производство сернистого газа. Концентрирование, хранение и транспортировка серной кислоты.

Способы получения. Еще в XIII в. серную кислоту получали в незначительных количествах термическим разложением железного купороса FеЗО.,, поэтому и сейчас один из сортов серной кислоты называется купоросным маслом, хотя уже давно серная кислота не производится из купороса.

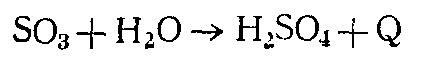

В настоящее время серная кислота производится двумя способами: нитрозным, существующим более 200 лет, и контактным, освоенным в промышленности в конце XIX и начале XX в. Контактный способ вытесняет нитрозный (башенный). Первой стадией сернокислотного производства по любому методу является получение двуокиси серы при сжигании сернистого сырья. После очистки двуокиси серы (особенно в контактном методе) ее окисляют до трехокиси серы, которая соединяется с водой с получением серной кислоты. Окисление 503 в 503 в обычных условиях протекает крайне медленно. Для ускорения процесса применяют катализаторы.

Вконтактном методе производства серной кислоты окисление двуокиси серы в трехокнсь осуществляется на твердых контактных массах. Благодаря усовершенствованию контактного способа производства себестоимость более чистой и высококонцентрированной контактной серной кислоты лишь незначительно выше, чем башенной. Поэтому в СССР строятся лишь контактные цехи. В настоящее время свыше 80% всей кислоты производится контактным способом.

В

нитрозном

сцособе катализатором служат окислы

азота. Окисление S02

происходит в основном в жидкой фазе и

осуществляется в башнях с насадкой.

Поэтому нитрозный способ по аппаратурному

признаку называют башенным.

Сущность башенного способа заключается

в том, что полученная при сжигании

сернистого сырья двуокись серы, содержащая

примерно 9% 503

и

9—10% 02,

очищается от частиц колчеданного огарка

н поступает в башенную систему, состоящую

из нескольких (четырех—семи) башен с

насадкой. Башни с насадкой работают по

принципу идеального вытеснения при

политермическом режиме. Температура

газа на входе в первую башню около 350°

С. В башнях протекает ряд

абсорбционно-десорбционных процессов,

осложненных химическими превращениями.

В первых двух-трех башнях насадка

орошается нитрозой, в которой растворенные

окислы азота химически связаны в

виде

нитрозилсерной кислоты

![]() (

При высокой температуре нитрозилсерная

кислота гидролизуется по уравнению

(

При высокой температуре нитрозилсерная

кислота гидролизуется по уравнению

![]()

Двуокись серы абсорбируется водой и образует сернистую кислоту:

![]()

последняя реагирует с окислами азота в жидкой фазе:

![]()

Частично S03 может окисляться в газовой фазе:

S03, абсорбируясь водой, также дает серную кислоту:

Окись азота десорбируется в газовую фазу и окисляется до двуокиси азота кислородом воздуха:

![]()

Окислы

азота

![]() поглощаются серной кислотой в последующих

трех-четырех башнях по реакции, обратной

уравнению (1). Для этого в башни подают

охлажденную серную кислоту с малым

содержанием нитрозы, вытекающую из

первых башен. При абсорбции окислов

получается нитрозилсерная кислота,

участвующая в процессе. Таким образом,

окислы азота совершают кругооборот и

теоретически не должны расходоваться.

На практике же из-за неполноты абсорбции

имеются потери окислов азота. Расход

окислов азота в пересчете на НN03

составляет 10—20 кг на тонну моногидрата

Н2S04.

Нитрозным способом получают загрязненную

примесями и разбавленную 75—77%-ную серную

кислоту, которая используется в основном

для производства минеральных

удобрений.

поглощаются серной кислотой в последующих

трех-четырех башнях по реакции, обратной

уравнению (1). Для этого в башни подают

охлажденную серную кислоту с малым

содержанием нитрозы, вытекающую из

первых башен. При абсорбции окислов

получается нитрозилсерная кислота,

участвующая в процессе. Таким образом,

окислы азота совершают кругооборот и

теоретически не должны расходоваться.

На практике же из-за неполноты абсорбции

имеются потери окислов азота. Расход

окислов азота в пересчете на НN03

составляет 10—20 кг на тонну моногидрата

Н2S04.

Нитрозным способом получают загрязненную

примесями и разбавленную 75—77%-ную серную

кислоту, которая используется в основном

для производства минеральных

удобрений.