- •Введение

- •1 История развития оао "минский комбинат хлебопродуктов"

- •2 Производственная техническая лаборатория

- •2.1 Общие положения

- •2.2 Основные задачи

- •2.3 Организационная структура

- •2.4 Функции

- •2.5 Обязанности

- •Пшеница

- •2.6 Отбор проб и составление образцов

- •3 Элеватор

- •3.1 Элеватор №1

- •3.2 Элеватор №2

- •4 Приемно-отпускные устройства элеватора

- •4.1 Приемные устройства c автомобильного транспорта

- •4.2 Приемные устройства с железнодорожного транспорта

- •4.3 Отпускные устройства

- •5 Технологическая схема движения зерна и отходов на элеваторе оао "минский комбинат хлебопродуктов"

- •5.1. Организация технологического процесса в элеваторе № 1

- •5.2. Организация технологического процесса в элеваторе № 2

- •5.3 Технологическая схема движения зерна и отходов на элеваторе №1

- •5.4 Технологическая схема движения зерна и отходов на элеваторе №2

- •6.1 Зерносушилки типа вти

- •6.2 Зерносушилки типа дсп

- •9 Управление работой элеватора

- •10 Специальные устройства элеватора

- •10.1Устройства для дистанционного измерения температуры

- •10.2 Устройства для активного вентилирования зерна

- •10.3 Устройства для газации зерна в силосах

- •10.4 Устройства для устранения самосортирования зерна

3.1 Элеватор №1

Элеватор М3х100 введен в эксплуатацию в 1950 году. Общая вместимость элеватора 24тыс. тонн. Элеватор состоит из трех силосных корпусов и рабочей башни. Силосы круглой формы, монолитные, высотой 30м, диаметром 6м.

Силосный корпус состоит из подсилосного этажа, служащего для размещения нижних конвейеров и самотечных труб, силосной части, включающей силосы для хранения зерна и надсилосной галереи, в которой расположены конвейеры для заполнения силосов.

Элеватор позволяет хранить зерно, снабжать зерном соответствующего качества крупоцех, мельницу трехсортного помола пшеницы, мельницу двухсортного помола ржи. Тип элеватора – производственный.

Рабочее здание элеватора служит производственным центром, с которым связаны все остальные его цеха и устройства. Основным транспортным оборудованием на элеваторе является нория. На элеваторе установлены три нории НЦГ–II-100/60. Для перемещения зерна используются ленточные транспортеры.

Для

взвешивания зерна на элеваторе №1

установлены двое автоматических весов

марки ДН-1000, и одни автоматические

электронные весы «Поток-1000». Автоматические

весы удобны и просты в эксплуатации,

занимают небольшой объем помещения и

практически полностью исключают

обслуживающий персонал. К недостаткам

следует отнести то, что они снижают

коэффициент использования норий,

особенно при перемещении небольших

партий зерна, и ненадежны в работе. Для

непрерывной и устойчивой работы весов

предусмотрены надвесовые бункера.

Для очистки зерна на элеваторе №1 используют два сепаратора А1-БИС-100 (один для очистки ячменя, другой для очистки пшеницы), скальператор А1-БЗО и концентратор А1-БЗК-18.

Сепаратор А1-БИС-100 предназначен для очистки зерна от примесей, отличающихся от него шириной, толщиной и аэродинамическими свойствами. Схема сепаратора представлена на рисунке 3

Основным рабочим органом сепаратора являются плоские наклонные сита, совершающие круговое поступательное движение в горизонтальной плоскости.

Зерно в сепараторе очищается следующим образом. Двумя параллельными потоками зерно поступает через патрубки 4 в секции ситового корпуса. В каждой секции зерно попадает на верхнее сортировочное сито 5 с отверстием ø8 , где сходом идут крупные примеси и лотку 11 выводятся из машины, а проход (основное зерно и оставшиеся примеси) поступают на нижнее, подсевное, сито 6 с отверстием ø2,5на сепараторе 5.2 и 2.2*20 на сепараторе 5.1(приложение 1). Проход через подсевное сито (мелкие примеси) выводится по лотку 12, а сход (очищенное от крупных и мелких примесей зерно) поступает на вибролотковый питатель 14 и подается им в пневмосепарирующий канал, где отделяются легкие примеси.

|

1-ситовой корпус; 2-станина; 3-смотровой патрубок; 4-приемный патрубок; 5-сортировочное сито 6-подсевное сито; 7-электродвигатель; 8-клиноременная передача; 9-резиновый шарик; 10-шкив; 11-лоток для крупных примесей; 12-лоток для мелких примесей; 13-вибратор; 14-питатель; 15, 21-штурвалы; 16-жалюзи; 17 резиновая подвеска; 18-пружина; 19 перфорированный канал; 20 подвижная стена; 22-ручка; 23-клапан; 24аспирационный патрубок; 25-гибкий рукав; 26-гибкая подвеска; 27-светильник. Рисунок 3 – Сепаратор А1-БИС-100

Техническая характеристика сепаратора А1-БИС-100 | |

|

Производительность, т/ч………………………. |

100 |

|

Ситовой кузов: |

|

|

частота круговых колебаний, колеб/мин.. |

360 |

|

радиус круговых колебаний, мм………… |

9 |

|

Мощность электродвигателя, кВт……………… |

1,2 |

|

Габариты, мм |

|

|

длина …..………………………………….. |

2 460 |

|

ширина

.………… .………… .………… . |

2 510 |

|

высота .………… .………… .………… … |

1 510 |

|

Масса, кг.………… .………… .………… .…….. |

1 650 |

При поступлении зерна в пневмосепарирующий канал вибролоток распределяет его по всей ширине канала, разрыхляет зерновой слой, что существенно повышает эффективность отделение легких примесей. Эффективность очистки зерна в сепараторе составляет: от крупных примесей до 100 %, от мелких 70 …71, от легких 76 %.

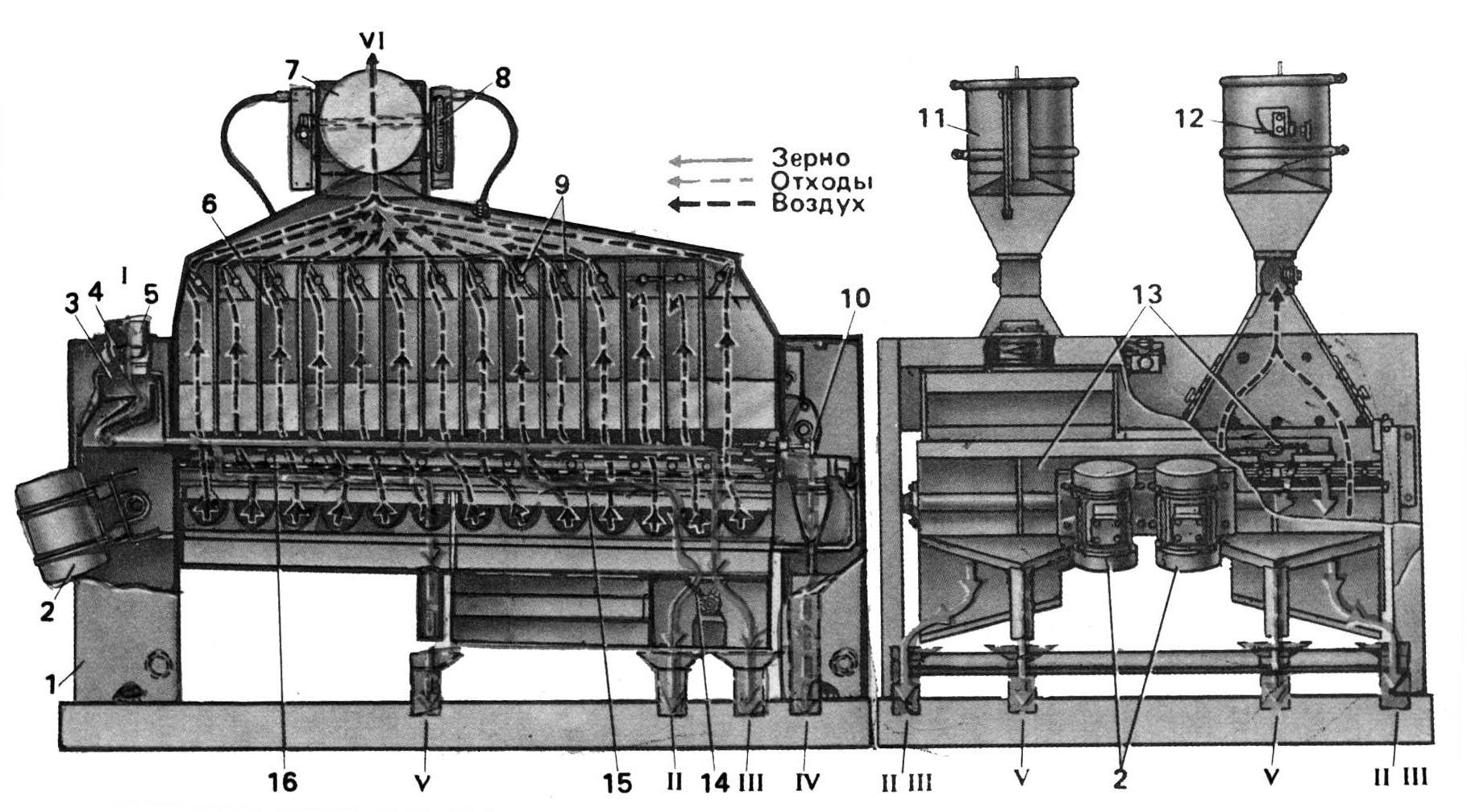

В концентраторах выделяют органические примеси, отличающиеся от зерна плотностью, а также семена некоторых сорных растений, например овсюг, части стеблей, колоса и т. п. Схема концентратора представлена на рисунке 4.

Основным рабочим органом концентратора являются сита, совершающие колебательные движения под углом 15±0,5° к горизонтальной плоскости. При движении зерновой массы по ситам в условиях аэрации восходящим воздушным потоком происходит интенсивное разрыхление и самосортирование разнородных компонентов смеси. В результате зерно и примеси одинаковой крупности и различной плотности концентрируются в разных слоях: тяжелые примеси опускаются вниз к ситу, а легкие – всплывают на поверхность зерна.

Последовательное просеивание расслоенной зерновой смеси через сита с различными размерами отверстий позволяет выделить не только мелкие и легкие примеси, но и разделить очищенное зерно по плотности для последующей раздельной очистки.

Концентратор применяют для повышения эффективности очистки зерна от примесей, выделения фракций зерновой массы.

Принцип

работы концентратора заключается в

том, что при подаче равномерным слоем

зерновой массы на расположенную под

углом ситовую поверхность, совершающую

прямолинейные возвратно-поступательные

движения, происходит интенсивное

сортирование зерновой массы, чему

способствует также активное продувание

ее восходящим воздушным потоком,

приводящее к переходу ее в псевдоожиженное

состояние. В результате чего хорошо

выполненное, более плотное зерно, в

процессе перемещения по ситу опускается

в нижние слои, а более легкое (не

обмолоченное, щуплое, изъеденное,

поврежденное клопом – черепашкой)

зерно, а также овсюг, овес, ячмень

перемещаются в верхние слои. В нижние

слои движущейся зерновой массы попадают

также минеральные примеси, которые по

тем или иным причинам не удалось выделить

в других ранее установленных машинах.

Через сито Ø2,0 мм просеиваются мелкие

примеси, битое зерно. Эта фракция может

быть отнесена к отходам III категории.

Количество продуктов во фракции при

эффективной работе ранее установленных

машин составляет 0,001 – 0,003 %.

На следующем сите с отверстиями Ø9,0 мм просеивается самая тяжелая фракция. Она отличается от исходной зерновой массы более высокой натурой, в ней практически отсутствуют легкие примеси, в том числе овсюг, щуплое зерно. Тяжелая фракция зерна составляет 65 – 75 %, и ее количество можно регулировать с учетом качества фракции. После выделения тяжелой фракции ситовой поверхности достигают верхние слои зерновой массы, которые содержат зерна меньшей плотности, большее количество посторонних примесей, в том числе не обмолоченные зерна. Количество этой фракции составляет 25 – 35 % и зависит от качества зерновой массы.

Натура легкой фракции зерна на 30 – 40 % меньше, чем зерна, поступающего в концентратор.

1 – станина; 2 – вибратор; 3 – устройство приемное; 4 – рукав; 5 – патрубок приемный; 6 – камера аспирационная; 7 – заслонка дроссельная; 8 – манометр; 9,12 – регуляторы воздушного потока; 10 – механизм винтовой; 11 – патрубок аспирационный; 13 – кузов ситовой; 14 – клапан поворотный; 15, 16 – рамы ситовые; I – зерно исходное; II – фракция зерна тяжелая; III – фракция зерна легкая; IV – примеси трудноотделимые легкие; V – примеси мелкие; VI – воздух с легкими примесями

Рисунок 4 - Концентратор А1-БЗК-18

Сходом сита с отверстиями Ø9,0мм получают отходы, которые содержат в основном легкие крупные органические примеси: овсюг, ячмень, щуплое и недоразвитое зерно.

В сходовой фракции концентрация сорной и зерновой примесей выше в 20 – 30 раз, чем до обработки в машине.

На эффективную работу концентратора влияют следующие показатели: качество исходной зерновой массы (влажность, крупность, выравненность, засоренность и др.), нагрузка на рабочие органы, кинематические параметры (частота и амплитуда колебаний, угол наклона ситовой поверхности), скорость воздушного потока, а также постоянство подачи зерна на ситовую поверхность и равномерность распределения его по всей ширине сита. Эффективность очистки тяжелой фракции от сорной примеси составляет около 90 %, а зерновой - 70 – 75 %.

Барабанный

скальператор А1-БЗО (рисунок 5) предназначен

для предварительной очистки зерна. Для

выделения грубых и крупных посторонних

и соломистых примесей с целью предохранения

от засорений приемно-распределительных

устройств последующего зерноочистительного

оборудования.

1-лопасть винтообразная, 2-корпус, 3-цилиндр ситовый, 4-мотор-редуктор, 5-щетка-очиститель, 6-крышка съемная, 7-днище сферическое, 8-патрубок выпускной для зерна, 9-патрубок выпускной для крупных примесей, 10-стойка, 11-лоток, 12-патрубок приемный, 13-патрубок аспирационный

Рисунок 5- Скальператор А1-БЗО

Скальператор

состоит из следующих основных узлов:

корпуса 2, решетного цилиндра 3, приемного

устройства , щетки-очистителя 5,

мотор-редуктора 4. Корпус сварной

конструкции, изготовленный из листовой

стали, представляет собой закрытую со

всех сторон рабочую камеру для размещения

решетного цилиндра. К корпусу приварены

три стойки, имеющие опорные пластины с

отверстиями для крепления машины к

перекрытию болтами. На одной торцевой

стенке корпуса с внешней стороны приварен

П-образный кронштейн, служащий для

установки подшипниковых опор приводного

вала и узлов привода. На другой стенке

имеется отверстие для установки и

вынимания ситового барабана, закрываемое

съемной крышкой. Ситовой барабан с

горизонтальной осью вращения закреплен

консольно на приводном валу и является

основным рабочим органом скальператора.

Он состоит из сферического днища,

приемной части цилиндрического решета

с размерами отверстий

Для сушки зерна на элеваторе М3х175 используют шахтную зерносушилку ВТИ-15,производительностья 22т/ч.