2. Дозирование компонентов комбикормов, его виды.

Цель дозирования — производить подачу компонентов в количестве, установленном рецептом. Сущность процесса заключается в том, что подготовленные к смешиванию компоненты поступают в бункеры, из которых дозирующие машины подают компоненты в определенном процентном соотношении. При неправильном дозировании нарушается установленное рецептом процентное соотношение компонентов в комбикормах и качество их понижается. Таким образом, процесс дозирования является главной технологической oneрацией производства комбикормов.

Машины, дозирующие по объему, подают продукт равными объемами в определенные промежутки времени, а машины, дозирующие по массе, отвешивают продукт равными количествами.

Операция

дозирования сухих, сыпучих и жидких

компонентов при надлежащем качестве

исходного сырья во многом определяет

качество комбикормов, БВД, премиксов и

другой продукции. Дозирование различают

объемное и весовое, непрерывное и

дискретное. Для выполнения объемного

непрерывного дозирования применяют

тарельчатые, барабанные, шнековые,

вибрационные, ленточные, а также

комбинированные. При относительной

простоте их конструкции точность

дозирования с помощью этих устройств

не превышает

3%

и подвержена колебаниям в еще больших

пределах при изменении физико-механич

св-в дозируемых продуктов.

3%

и подвержена колебаниям в еще больших

пределах при изменении физико-механич

св-в дозируемых продуктов.

Для

дискретного дозирования используют

механические и электр весовые дозаторы,

которые могут быть одно- и многокомпонентными.

Точность дозирования с помощью

распространенных в нашей стране весовых,

многокомпонентных дозаторов типа ДК

составляет

5%.

5%.

При организации процессов дозирования основными вопросами считают точность и время дозирования, возможность оперативной перестройки процесса, надежность работы дозирующих систем в автоматическом режиме.

В

случаях, когда необходимо обеспечить

мах возможную точность дозирования,

прибегают к приготовлению предварительных

смесей компонентов с наполнителем в

различных соотношениях от 1 1 до 1

1 до 1 10,

а затем дозируют эту предварительную

смесь в основных весах большей

грузоподъемности.

10,

а затем дозируют эту предварительную

смесь в основных весах большей

грузоподъемности.

На точность дозирования влияют следующие факторы:

1.самосортирование продуктов при поступлении в закрома над дозаторами, вызывающее изменение объемной массы;

2.различная степень уплотнения продуктов в закромах над дозаторами, зависящая от высоты заполнения их и времени нахождения продуктов в закромах;

3.повышенная

влажность продуктов, способствующая

слеживанию и

комкованию в закромах плохо сыпучих продуктов (измельченный овес, мучка, мел, соль);

4.наличие в днищах и стенках наддозаторных бункеров, выступов и других

препятствий, тормозящих свободный выход продуктов;

5.неисправность дозаторов.

Смешивание компонентов комбикормов. Его типы.

Смешивание-это завершающий этап технологич. процесса производства комбикормов. Он обязателен для всех линий пр-ва, где есть дозирование. Основная задача смешивания – получение гомогенной (однородной) смеси.

Смешивание может быть непрерывным и периодическим.

При непрерывном смешив. предлагаются смесители марки СМ, при периодическом- СГК, ДСГ, БСГ,

Эффективность смешивания зависит от физ-хим св-в компонентов смеси, времени смешивания и конструкции смесителя.

При периодическом смешивании в смеситель поступает весь набор компанентов согласно рецепта. В процессе смешивания происходит:

-перемещение группы смежных частиц из одного места смеси в др путем внедрения или скольжения слоев

-постепенное перераспред. Частиц различных компонентов через вновь образованные границы их раздела

-сосредотачение частиц, имеющих близкие размеры, форму, массу в разных местах смесителя под действием сил тяжести.

В процессе смесеобразования участвуют все перечисленные 3 механизма, которые сопр-ся противополож. пр-сом(сегрегации)-расслоение готовой смеси.

Процесс смесеобразования контролируется рядом показателей:

-коэффициент однородности

-коэффициент неоднородности (вариации)

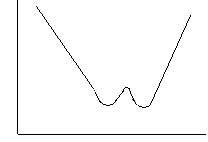

Область сегрегации

V,%

1

2

τ,мин

1-участок конвективного смешивания

2- участок диффузионного смешивания

Рекомендуется смешивание производить таким образом, что V меньше 3% качество смеси отличное, при V 3-7-хорошее, 7-15-удовлетворительное, свыше 15-неудовлетвор.

Оптимальное время смешиван. 4 мин при смешиван сухих компонентов. При добавлении жидких компанентов время увеличив 5-6 мин или 8-10 мин.

Смесители классифицируют по виду силового воздействия на смешиваемый материал и конструктивным признакам:

1. смесители механические

а) транспортирующие : одновальные(лопастные), двухвальные(ленточные, шнековые горизонтального и вертикального типа)

б) центробежные: конусные, дисковые, турболопастные

в) контактно-фрикционные: молотковые, валково-цилиндрические

2. смесители гравитационные

а)горизонтальные

б)наклонные (в-образные,кубические, цилиндрич, ромбические, конические, пирамидальные)

в) горизонт. со встроенными органами

3. пневматические

а) с псевдоожжижением: равномерное, неравномерное

б) с псевдоожжижен слоем и боковыми силами

в) с контурами циркуляции

4.вибрациооные

а) с колебаниями в одной плоскости

б) с объемными колебаниями

в)с комбиниров. колебаниями

5.комбинированные смесители

а) гравитационно-механич.

б) пневмомеханич.

в) вибромеханич.

6.электронно-ионные смесители

Смесители могут устанавливаться параллельно или последоват. При последоват. Установке смесителей обычно время смешивания на каждой из них уменьшается в 2 раза.