- •Указания по монтажу оборудования при устройстве трубопроводов из различных материалов монтаж насосных станций Общие сведения

- •Ревизия насосов

- •Минимальные и максимальные зазоры между уплотнениями вращающихся и неподвижных деталей (с каждой стороны), мм

- •Минимальные и максимальные зазоры между валом насоса и втулками напорного и всасывающего патрубков, мм

- •Монтаж насосных агрегатов

- •Определение величин центровки осей вала

- •Присоединение трубопроводов и арматуры к насосам

- •Монтаж артезианских насосов

- •Указания по монтажу оборудования нефтеловушек

- •Указания по монтажу арматуры и фасонных частей Фланцевые соединения

- •Задвижки

- •Указания по монтажу вращающихся сеток

- •Указания по монтажу оборудования вентиляторных градирен

- •Сборка вентиляторов

- •Установка угла атаки лопастей

- •Балансировка ротора

- •Проверка качества монтажа

- •Пуск и обкатка

- •Гарантийные обязательства завода-изготовителя

- •Указания по монтажу установки для обеззараживания воды бактерицидными лучами ов-1п-ркс

- •Указания по монтажу приборов для измерения расходов жидкостей Монтаж диафрагмы

- •Требования к установке скоростных водомеров

- •Диктующие отметки на канализационных сооружениях

- •Места (отметки), подлежащие контрольной нивелировке

- •Указания по монтажу илоскреба ипр-40

- •Указания по монтажу илососа ивр-40

- •Указания по монтажу оборудования аэротенков

- •Указания по монтажу хлоратора лонии-100-к

Определение величин центровки осей вала

Таблица 3

|

#G0Частота вращения вала, мин |

Допускаемые величины перекоса и параллельного смещения, мм, муфт (диаметром до 500 мм) | |

|

|

упругих кольцевых |

зубчатых

|

|

>3000 |

0,04 |

0,08

|

|

1500-3000 |

0,06 |

0,1

|

|

750-1500 |

0,08 |

0,12

|

|

500-750 |

0,1 |

0,15

|

|

<500 |

0,15 |

0,2

|

После центровки агрегатов подливают бетонную смесь, набивают сальники, монтируют систему смазки (если она имеется), присоединяют трубопроводы. Затем насосные агрегаты испытывают вхолостую и под нагрузкой.

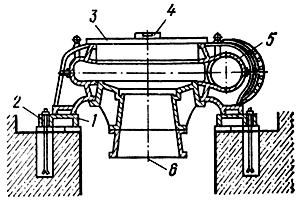

Монтаж и центровка вертикальных насосных агрегатов. Последовательность монтажа вертикальных насосов рассмотрим на примере монтажа насоса типа В, поступившего на площадку в разобранном виде отдельными узлами (рис.6).

Рис.6. Установка насоса типа В

1- электродвигатель;

2- вал;

3- насос;

4 -напорный патрубок;

5 - всасывающий патрубок.

После проверки фундамента под насосы через проем для электродвигателя на нижний этаж к месту монтажа подают узлы. Вначале устанавливают фундаментные плиты насоса и предварительно выверяют их по высотной отметке металлической рулеткой, а в горизонтальной плоскости уровнем. Отклонения не должны превышать по вертикальной отметке 1 мм, а по горизонтальной 0,1 мм на 1 м, Затем приступают к центровке агрегата по вертикальной оси с помощью струны и отвеса. За базу принимают уплотняющее кольцо корпуса насоса (рис.7).

Рис.7. Установка и выверка корпуса насоса типа В

1 -опорная плита;

2 -фундаментный болт;

3 -контрольная линейка;

4- брусковый уровень;

5- корпус насоса;

6- струна.

Струну натягивают через центр насоса и статора. Зазоры между струной и уплотняющим кольцом насоса замеряют микроштихмассом и электроакустическим способом (несоосность не должна превышать 0,15-0,2мм), производят предварительную центровку насоса и статора, подливают бетонной смесью фундаментные болты и после затвердевания бетона окончательно центруют агрегат. Допустимые отклонения по соосности не должны превышать 0,03-0,05 мм После этого на нижнюю крышку корпуса устанавливают ротор насоса, ставят верхнюю крышку насоса с вкладышами подшипника и предварительно выверяют вертикальность вала насоса с помощью рамного уровня: допустимое отклонение от вертикали не должно быть более 0,04 мм на 1 м. Указанной точности добиваются установкой в зазор между шейкой вала и вкладышами подшипника полуколец, изготовленных из металлических пластин толщиной 0,1-0,4 мм. После предварительной выверки вертикальности вала монтируют трансмиссии. Далее собирают электродвигатель и проверяют зазоры между ротором и статором, замеряемые вверху и внизу в четырех диаметрально противоположных точках. Размеры зазоров не должны отличаться от проектных более чем на 10%.

Несоосность ротора по отношению к статору можно устранить передвижением вала ротора по сегментам подпятника опорного подшипника с помощью прижимных болтов (рис.8).

Рис.8. Установка сегментов направляющего подшипника

1- прокладки изоляционные;

2- болты, оттягивающие сегменты;

3- болты, прижимающие сегменты.

Затем выверяют общую линию вала агрегата, измеряя биение вала двумя индикаторами, установленными в горизонтальной плоскости под углом 90° (рис.9).

Рис.9. Места проверки биения вала индикаторами и проверяемых зазоров

а, б -зазоры соответственно в верхнем и нижнем направляющих подшипниках электродвигателя;

в- зазоры между валом и вкладышем подшипника;

г -зазоры между уплотняющий кольцом корпуса и защитным кольцом рабочего колеса насоса.

Биение шеек вала трансмиссий, насоса, электродвигателя должно соответствовать допускам, указанным в инструкции завода изготовителя. Если биение вала превышает допустимое, его устраняют шабровкой сопрягаемых плоскостей монтажных полуколец или торцов полумуфт. Далее выверяют вертикальность вала агрегата с помощью четырех струн (рис.10).

Рис.10. Выверка вертикального вала агрегата с помощью четырех струн

Расстояния от поверхности

вала агрегата до струн необходимо

замерять в двух сечениях по высоте вала:

в самой верхней точке под нижней

крестовиной электродвигателя (сечение1-1)

и в самой нижней на валу насоса (сечение

2-2). Допускаемую неточность замеров

определяют по формуле

![]() .

Неточность измерений при сопоставлении

восьми замеров не должна превышать 0,02

мм.

.

Неточность измерений при сопоставлении

восьми замеров не должна превышать 0,02

мм.

Отклонение вала агрегата от вертикали находят по выражению

![]() ,

,

где

![]() и

и![]() - отклонения в направленияхх

и у.

Величины отклонений составляют:

- отклонения в направленияхх

и у.

Величины отклонений составляют:

![]() ;

;

![]() .

.

Отклонение размеров вала по вертикали определяют по формуле

![]() ,

,

где

![]() - длина участка вала между местами

замеров;

- длина участка вала между местами

замеров;![]() - допускаемая величина отклонения (0,02

мм на 1 м).

- допускаемая величина отклонения (0,02

мм на 1 м).

Если отклонение вала агрегата от вертикали более 0,02 мм на 1 м, необходимо его уменьшить, изменив установку сегментов подпятника с помощью опорных винтов (рис.11).

Рис.11. Установка опорного винта сегмента подпятника

1- плита;

2 -подпятник;

3 -опорный винт;

4 -винт;

5 -стопорная планка;

6 -сегмент;

7- медная прокладка.

Выверив вертикальность вала, проверяют зазоры в подшипниках. Затем подливают бетонную смесь под плиты насоса и электродвигателя. После затвердевания бетонной смеси перебирают сальники, ставят вспомогательное оборудование и трубопроводы. По окончании этих работ приступают к опробованию и испытанию насосного агрегата.