- •Зазоры между матрицей и пуансоном

- •Допуски на изготовление круглых вырубных и пробивных пуансонов и матриц

- •6. Расчет технологических переходов для вытяжки , эскизы получаемых на каждом переходе изделий и расчет усилия вытяжки (стр./ 183-190) ;

- •Коэффициенты вытяжки цилиндрических деталей без фланца.

- •Допуски на изготовление вытяжных пуансонов и матриц для вытяжки .

- •Указание :1. Допуск на наружный диаметр колпачка задавать по h14

1. Исходное задание ;

2. Расчет размеров исходной заготовки с припуском на обрезку (стр. 188)

Диаметр исходной заготовки для вытяжки с учетом припуска на обрезку неровного края определяют как :

![]() ,

,

где

![]() -

высота изделия по чертежу ;

-

высота изделия по чертежу ;

![]() -

припуск на обрезку неровной кромки .

(Для отношения h/d 0т 0,5 до 2 и высоте от 20

до 80 мм , припуск

-

припуск на обрезку неровной кромки .

(Для отношения h/d 0т 0,5 до 2 и высоте от 20

до 80 мм , припуск

![]() составляет 2…5 мм.)

составляет 2…5 мм.)

3,4 Расчет зазора между матрицей и пуансоном , исполнительных размеров вырубных матрицы и пуансона и усилия вырубки (стр.157-167);

Для операций вырубки и пробивки зазор на обе стороны определяют как :

z = m S ,

где m = 0,05…0,2 ; S – толщина материала .

При вырубке диаметр Дм равен диаметру Дд получаемой детали , а диаметр пуансона

Dп = Dд – z .

При пробивке наоборот Dм = Dд + z .

Существует определенный диапазон размеров между его минимальным zmin и zmах значениями . В процессе эксплуатации штампа зазор постепенно увеличивается , поэтому расчетный зазор принимается минимальным .

Зазоры между матрицей и пуансоном

|

Толщина материала, мм |

Начальный зазор |

Толщина материала, мм |

Начальный зазор |

||

|

наименьший |

наибольший |

наименьший |

наибольший |

||

|

0,3 0,5 0,8 1.0 1,2 1,5 1,8 2,0 2,2 2,5 2,8 3,0 3,5 4,0 4,5 5 |

0,02 0,03 0,05 0,06 0,08 0,10 0,12 0,14 0,17 0,20 0,22 0,24 0,32 0,40 0,50 0,60 |

0,04 0,06 0,08 0,10 0,12 0,16 0,20 0,22 0,25 0,28 0,32 0,36 0,46 0,56 0,68 0,80 |

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

0,8 1,0 1,3 1,5 1,8 2,1 2,4 2,7 3,0 3,3 3,6 3,9 4,2 4,5 4,9 |

1,0 1,3 1,6 1,8 2,2 2,5 2,7 3,0 3,4 3,7 4,0 4,4 4,7 5,0 5,4 |

|

Примечания: 1. Наименьшие начальные зазоры являются номинальными. Наибольшие начальные зазоры учитывают увеличение их за счет допусков на изготовление пуансона и матрицы. 2. При пробивке отверстий с гладкими стенками в материале толщиной до 5 мм зазоры брать по нижнему пределу, указанному в данной таблице. 3. Для вырубки и пробивки мягкого алюминия толщиной до 5 мм зазоры брать по нижнему пределу, а для вырубки и пробивки твердых материалов (σв > > 50 кгс/мм2) — по верхнему пределу, указанному в таблице. |

|||||

Установление направления зазора зависит от того , какие размеры детали ( наружные или внутренние ) надо выдержать .При вырубке величина детали определяется размером матрицы , и зазор назначается за счет уменьшения размеров пуансона .При пробивке отверстия его размер определяется пуансоном , поэтому расчетным размером является размер пуансона , а зазор назначается за счет увеличения размера матрицы.

Таблица 4.2

Допуски на изготовление круглых вырубных и пробивных пуансонов и матриц

|

Толщина материала,мм |

Зазор, z ,мм |

Диаметральные допуски на изготовление , мм |

|

|

матриц |

пуансонов |

||

|

0,3 |

0,02 |

0,015 |

0,010 |

|

0,05 |

0,03 |

0,020 |

0,010 |

|

0,8 |

0,05 |

0,020 |

0,012 |

|

1,0 |

0,06 |

0,025 |

0,015 |

|

1,5 |

0,10 |

0,030 |

0,020 |

|

2,0 |

0,14 |

0,040 |

0,020 |

|

2,5 |

0,20 |

0,050 |

0,030 |

|

3,0 |

0,24 |

0,060 |

0,030 |

|

4,0 |

0,4 |

0,080 |

0,040 |

|

5,0 |

0,6 |

0,100 |

0,050 |

Размеры матриц и пуансонов определяются по следующим зависимостям :

- при вырубке наружного контура :

![]() ;

;

![]() .

.

- при пробивке отверстий :

![]() ;

;

![]() .

.

Здесь Dм

, Dп,dм

, dп

- диаметры матрицы и пуансона при вырубке

и пробивке соответственно ; zmin

– зазор между матрицей и пуансоном ;![]() -

припуск на износ инструмента ,

-

припуск на износ инструмента ,

![]() -

допуск на изготовление матрицы и

пуансона.

-

допуск на изготовление матрицы и

пуансона.

Припуск на износ

инструмента

![]() - определяется точностью штампуемой

детали :

- определяется точностью штампуемой

детали :

при

![]() 0,1

0,1

![]()

![]() =

=![]() ;

;

при

![]() 0,1

0,1

![]() , где

, где

![]() поле

допуска детали , указанное на чертеже.

поле

допуска детали , указанное на чертеже.

При вырубке

детали допуск на матрицу

![]() принимают по 7-му квалитету точности с

посадкой по Н7 ( при толщине листа s<4

мм) и допуск на пуансон

принимают по 7-му квалитету точности с

посадкой по Н7 ( при толщине листа s<4

мм) и допуск на пуансон

![]() соответственно

по h6 .

соответственно

по h6 .

При пробивке отверстия допуск на пуансон принимается по 7-му квалитету с посадкой по h6, а на матрицу – по Н7.

При раздельном

изготовлении матриц и пуансонов сумма

абсолютных значений

![]() и

и

![]() не должна превышать разности между

наименьшими и наибольшими зазорами :

не должна превышать разности между

наименьшими и наибольшими зазорами :

![]() +

+![]() <zmax-zmin

.

<zmax-zmin

.

Если при назначении

табличных допусков

![]() и

и

![]() это

неравенство не соблюдается то допуски

следует уменьшить.

это

неравенство не соблюдается то допуски

следует уменьшить.

При любой технологии изготовления вырубных штампов необходимо чтобы

![]() ,

,![]() <0,3

<0,3![]() .

.

Пример расчета .

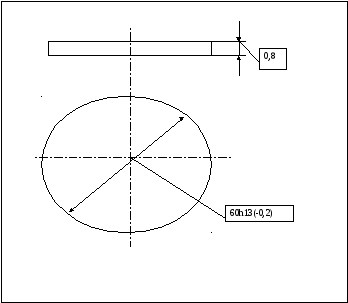

Рис. 4.8. Чертеж детали получаемой вырубкой

![]()

Рассчитаем исполнительные размеры матрицы и пуансона штампа.

В соответствии с чертежом допуск на наружный диаметр составляет

![]() ,

т.к.

,

т.к.

![]() ,

то припуск на износ инструмента

,

то припуск на износ инструмента

![]() мм.

мм.

Значения зазоров между матрицей и пуансоном по таб.4.1 :

Zmin=0,075 ; Zmах=0,140.

Размеры рабочих деталей штампа для вырубки деталей :

![]() =60-0,16=59,84мм

,

=60-0,16=59,84мм

,

![]() =60-0,16-0,075=59,765мм.

=60-0,16-0,075=59,765мм.

Допуски на изготовление матрицы и пуансона выбирают по таб.4.2 и 7-му квалитету точности :

т.к. s<мм , то

![]() =+0,030

мм и

=+0,030

мм и

![]() =

-0,020 мм.

=

-0,020 мм.

Выполняем проверку :

0,030+0,020<0,140-0,075.

Окончательные рабочие размеры матрицы и пуансона :

![]() 59,840Н7(+0,030)

,

59,840Н7(+0,030)

,

![]() 59,765(-0,020).

59,765(-0,020).

Расчетное усилие пробивки P= KLSτср ,

где К = 1,3…3 ( коэффициент затупления режущих кромок ) , L – периметр среза , τср = (0,6…0,7)σв .

При вырубке и пробивке пуансон плотно охватывается металлом . Для снятия металла с пуансона следует приложить усилие

Рсн= 0,1Р .

5. Карты раскроя по двум вариантам ( однорядный раскрой и двурядный ), расчет размеров полосы и коэффициенты использования материала полосы и листа для каждого из вариантов (стр.198-211).

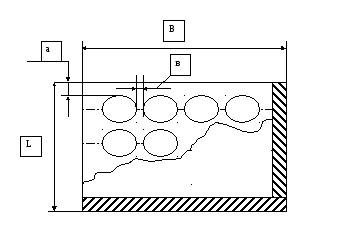

Величина перемычек между вырубаемыми заготовками «в» - междетальная – и от края заготовки до края полосы (листа, рулона, ленты) «а» - боковая ( рис. 4.23)– зависят от формы и размеров заготовки, толщины и марки штампуемого материала, вида раскроя и способа подачи полосы в штамп.

Рис.4.23. Карта раскроя материала.

В зависимости от перечисленных факторов ширина перемычки изменяется от 0,8 до 5,0 мм – при S < 4,0 мм и от 3,1 до 9,0 мм - при S = (4…10) мм.

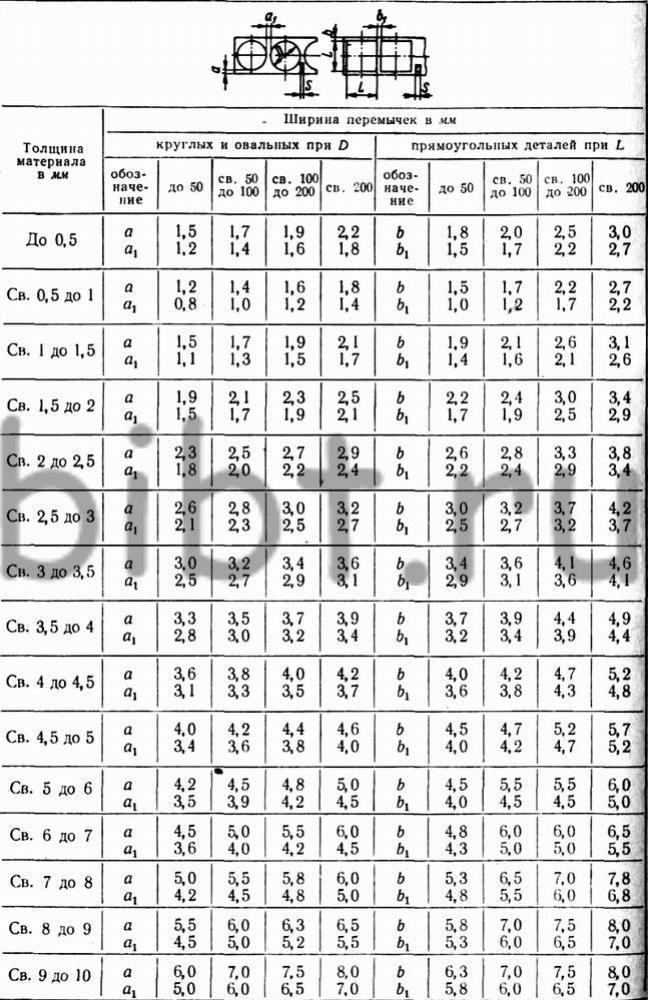

Перемычка «а», как правило, превышает по величине перемычку «в» .Определение перемычек производится по таблицам .4.8.

Таблица 4.8. Величины перемычек .

При штамповке деталей имеющих круглую форму КИМ1 полосы можно определить следующим образом:

КИМ1=![]() - при однорядном раскрое ;

- при однорядном раскрое ;

КИМ1=![]() -

при двухрядном раскрое,

-

при двухрядном раскрое,

где D- диаметр детали ; а и в – размер внешней и внутренней перемычек.

Если полоса

отрезается от листа , а лист раскраивается

на полосы , то в общем случае общий

![]() будет равен :

будет равен :

![]() =КИМ1*КИМ2

,

=КИМ1*КИМ2

,

где КИМ2 – коэффициент использования листа при раскрое на полосы.

КИМ2=

![]() ,

,

где

![]() -

суммарная площадь вырезанных из листа

полос ,

-

суммарная площадь вырезанных из листа

полос ,

![]() -

площадь листа.

-

площадь листа.