- •1 Загальна частина

- •1.1 Класифікация портальних кранів за їх призначенням

- •2 Спеціальна частина

- •2.1 Вибір основних параметрів

- •2.2 Розрахунок навантажувальних характеристик і вибір двигуна

- •2.3 Техніко-економічне обгрунтування

- •2.4 Розрахунок параметрів двигуна

- •2.5 Вибір схеми керування

- •3 Технологічна частина

- •3.1 Технологія монтажа і налагодження електрообладнання портального крана

- •6 Заходи щодо техніки безпеки та протипожежної техніки

- •6.1 Заходи щодо техніки безпеки при експлуатаціїї електрообладнання

- •6.2 Заходи щодо протипожежної техніки

- •7 Охорона навколишнього середовища

- •7.1 Заходи щодо охорони навколишнього середовища

2 Спеціальна частина

2.1 Вибір основних параметрів

Визначення режимів роботи крана

Режим роботи крана характеризується такими особливостями: робота з вантажами, близькими за масою до номінальних, з високими швидкостями, великим числом включень, високою тривалістю включення ПВ.

Такий режим характерний для механізмів технологічних кранів, цехів і складів на заводах з крупносерійним виробництвом, кранів ливарних цехів і механізмів підйому будівельних кранів.

Визначення режимів роботи механізму

Привод пересування монорельсового транспортного робота. Схема кінематична.

Рисунок. 2.1 – Кінематична схема пересування

Для передачі обертового моменту з вала двигуна на редуктор служить пружна втулочно-пальцева муфта з гальмівним шківом (МУВП-250) [1]. Тихохідний вал редуктора передає обертовий момент на ходові колеса через зубчасту муфту.

Швидкість пересування візка: Vmax = 2 м / с

Діаметр ходового колеса (для вантажопідйомності 1т):

Dk = 0,2 м, [ 2 ] (табл. 12.17, с. 204), чому відповідає діаметр цапфи:

DЦ = 0,05 м, [ 1 ] (т. 2, табл.V.2.43, с. 314).

h = 0.04 м - товщина колеса

Зробимо розрахунок статичного моменту двигуна

Рисунок. 2.2 – Моменти та навантаження на колесо

МСТДВ= ,

(2.1)

,

(2.1)

де kp - коэффициент, ураховуючий терття о реборди (kp=2), 6;

Gmax – максимальна вага грузу;

– коэфіцієнт тертя сковзання (=0,02), 6 ;

f – коэфіицієнт тертя кочення (f=0.4*10-3), 6 ;

м – КПД механизму.

Gmax=mmax*g=900*9,81=8829 H;

ККД механизму

м=МУВП*ЗУБ.М*р=0,99*0,99*0,96=0,93,

де МУВП=ЗУБ.М=0,99;

р=0,96 1 (т. 2, табл.V.1.70, с. 237).

МСТДВ= =3,287H*м;

=3,287H*м;

Приймемо швидкість двигуна рівної 104,72 рад/с, так як в цьому випадку ми отримуємо самі маленькі масогабаритні показники на одиницю потужності.

![]() (2.2)

(2.2)

![]()

Приймаємо найближче число з ряду стандартних передавальних чисел редуктора

Розрахуємо допустиме прискорення при пуску, при якому не буде просковзання колеса:

(2.3)

(2.3)

![]() коэфіицієнт

запасу щчеплення при роботі без вітрової

нагрузки.

коэфіицієнт

запасу щчеплення при роботі без вітрової

нагрузки.

![]() коэфіцієнт

щчеплення приводних коліс з рільсом

для закритих приміщень.

коэфіцієнт

щчеплення приводних коліс з рільсом

для закритих приміщень.

![]() –мінімальна

нагрузка на привідне колесо.

–мінімальна

нагрузка на привідне колесо.

(2.4)

(2.4)

Попередньо виберемо асинхронний двигун з короткозамкненим ротором АІМ 80 А6 за умовами експлуатації У5, з наступними параметрами:

P2=0,75кВт

W=1000 об/хв

η=72,1%

cosφ=0.74

sном=7%

Iп/Iном=4,5

Мп/Mном=1,8

Мmin/Мном=1,2

Мmax/Мном=2

Jдв=0,0034 кг*м2

Визначимо приведений до валу двигуна момент інерції механізму

Jпр.мех= (2.5)

(2.5)

Jпр.мех

![]()

Сумарний момент інерції буде визначатися як

![]() (2.6)

(2.6)

![]()

Розрахуємо момент інерції колеса

![]() (2.7)

(2.7)

![]() (2.8)

(2.8)

![]()

![]()

![]()

Тепер порахуємо допустиме кутове прискорення при якому не буде просковзання колеса

(2.9)

(2.9)

![]()

![]() (2.10)

(2.10)

![]()

![]() (2.11)

(2.11)

![]()

![]() (2.12)

(2.12)

![]()

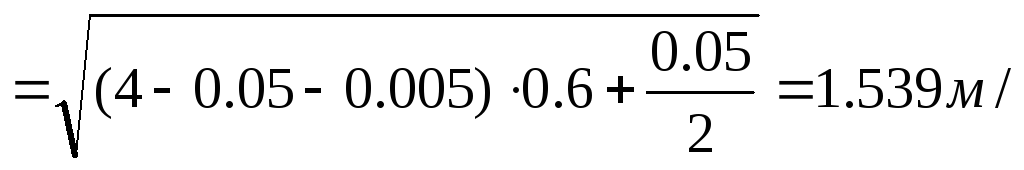

2.2 Розрахунок навантажувальних характеристик і вибір двигуна

Розрахуємо

швидкість дотягівання, при якій буде

забезпечуватися потрібна помилка

позиціонування 0,005 м  (2.13)

(2.13)

![]() (2.14)

(2.14)

![]() (2.15)

(2.15)

З

запасом приймаємо швидкість дотягіванія

на 35% рівної 0,05 м / с![]() диапазон регулювання швидкості

диапазон регулювання швидкості![]()

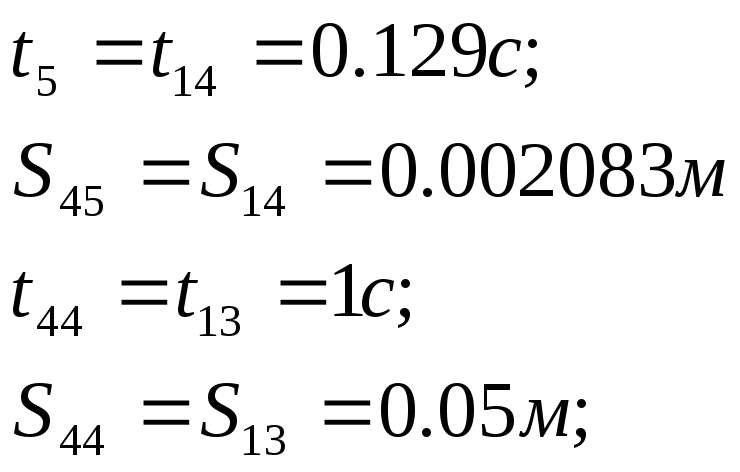

Задамося часом дотягіванія Т = 1с і лінійним прискоренням

Визначимо параметри робочого циклу при проходженні першого ділянки без зупинки (S = 4 м):

Характеристики робочого циклу.

Рисунок 2.3 – Швидкісна діаграма робочого циклу

Рисунок 2.4 – Навантажувальна діаграма робочого циклу

Розрахуємо параметри робочого циклу

![]() ; (2.16)

; (2.16)

![]() ; (2.17)

; (2.17)

![]()

![]()

Вибираємо

час руху зі швидкістю дотягіванія;

![]() ;

;

![]() ;

(2.18)

;

(2.18)

![]()

![]()

Виразимо Vx1, до якої розгониться механізм

![]() ;

;

![]() (2.19)

(2.19)

![]() ;

;

![]() (2.20)

(2.20)

(2.21)

(2.21)

![]() (2.22)

(2.22)

![]() (2.23)

(2.23)

![]() (2.24)

(2.24)

![]()

![]()

![]()

![]()

![]()

Перевіерка:

![]()

![]()

Далі зробимо розрахунок для випадків коли механізм встигає вийти на максимальну швидкість VMAX = 2 м / с При S2=8 м

Рисунок 2.5 – Швидкісна діаграма робочого циклу при максимальній швидкості.

Рисунок 2.6 – Навантажувальна діаграма робочого циклу при максимальній швидкості.

;

;

![]() (2.25)

(2.25)

![]()

![]()

![]() ;

(2.26)

;

(2.26)

![]()

![]()

![]() (2.27)

(2.27)

![]()

![]()

![]() (2.28)

(2.28)

![]()

![]()

![]() (2.29)

(2.29)

![]()

![]()

![]() (2.30)

(2.30)

![]()

![]()

![]() (2.31)

(2.31)

![]()

![]()

Аналогічно порахуємо параметри робочого циклу при S3 = 12 м, S4 = 16 м і S5 = 20 м

При S3=12 м

;

;

;

;

;

;

При S4=16 м

;

;

;

;

При S5=20 м

;

;

;

;

Вибір електродвигуна виробляється з умов експлуатації і вимог, що пред'являються до системи.

Так як в даному електроприводі навантаження на валу двигуна змінюється в досить широких межах, зробимо вибір електродвигуна по еквівалентному моменту.

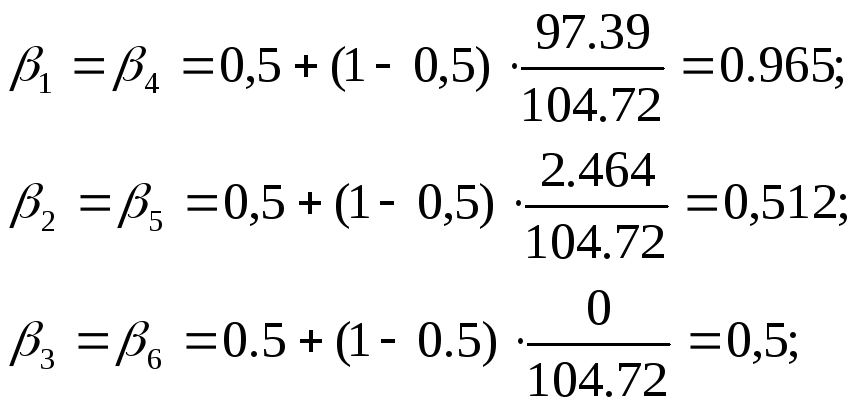

Для різних випадків порахуємо мЕкв і виберемо найгірший режим

приймаючи tОСТ = 19с

Коли робимо 5 зупинок (1+1+1+1+1)

![]() (2.32)

(2.32)

![]()

![]()

Аналогічно розрахуємо Мекв для інших випадків

Коли робимо 3 маленьких і одну велику зупинку (1+1+1+2)

(2.33)

(2.33)

![]() (2.34)

(2.34)

![]()

![]()

![]()

3) Коли робимо 2 маленьких і одну велику зупинку (1+1+3)

![]()

![]()

4) Коли робимо 1 маленьку і одну велику зупинку (1+4)

![]()

![]()

5) Робимо одну велику зупинку (5)

![]()

![]()

6) Робимо одну маленьку и дві великих (1+2+2)

![]()

![]()

7) робимо дві зупинки (3+2)

![]()

![]()

Максимальний эквівалентний момент буде при 7 случаї.

Рисунок 2.7 – Еквівалентний момент при двух зупинках (3+2).

Вибираємо більш потужний двигун з запасом по потужності

АІМ

80 В6 номінальна потужність

![]()

частота

вращения

![]()

номінальна

величина ковзання

![]()

номінальна

напруга мережі

![]()

коефіциєнт

корисної дії

![]()

коефіциєнт

активної потужності

![]()

перевантажувальна

спроможність

![]()

кратность

пускового моменту

![]()

кратность

пускового струму

![]()

момент

інерції ротора: ![]()

– виконання двигуна: IP44

– умови експлуатації У5

Визначимо номінальний момент двигуна:

![]() (2.35)

(2.35)

![]()

![]()

Так як номінальний момент нашого двигуна задовольняє умові Мном>Мэкв, то він нам підходить.

Перевірка обраного двигуна по нагріву

Теплові процеси в двигунах в нормальних умовах, завдяки, великії тепловії інерції протікають уповільнено, тому швидкі зміни навантаження і, відповідно, тепловиділення фільтруються і залежність перевищення температури τ (t) згладжується тим більшою мірою, чим менше час циклу, в порівнянні з постійною часу нагріву Тн двигуна.

Для нашого електроприводу умова tц = 125,87 з << Tн = 45 хв і, як вище було зазначено, через деякий час після початку роботи настає сталий тепловий режим, при якому перевищення температури коливається щодо середнього значення τср у вузьких межах.

Зробимо перевірку обраного двигуна по нагріванню, з використанням методу середніх втрат, суть якого полягає в обчисленні середніх втрат двигуна за робочий цикл і порівняння їх з втратами двигуна при роботі в номінальному режимі:

(2.36)

(2.36)

![]() сумарні

втрати на i-м

ділянці робочого циклу.

сумарні

втрати на i-м

ділянці робочого циклу.

Сумарні втрати в асинхронному двигуні:

![]() ;

(2.37)

;

(2.37)

Постійні втрати у номинальному режимі:

![]() (2.38)

(2.38)

![]()

![]()

Номінальні втрати двигуна визначаються як:

![]() (2.39)

(2.39)

![]()

![]()

Змінні втрати в номінальному режимі, з урахуванням намагнічуючих втрат:

![]() (2.40)

(2.40)

![]()

![]()

де

(2.41)

(2.41)

![]()

![]()

При частотному способі регулювання швидкості асинхронного двигуна постійні втрати визначаються наступним виразом:

(2.42)

(2.42)

Враховуючи,

що:

![]() ,

визначимо постійні втрати в двигуні

для кожного інтервалу робочого циклу:

,

визначимо постійні втрати в двигуні

для кожного інтервалу робочого циклу:

![]()

![]()

![]()

![]()

Змінні втрати:

![]() (2.43)

(2.43)

![]() струм

статора і ротора відповідно

струм

статора і ротора відповідно

Струм статору визначається за формулою:

![]() (2.44)

(2.44)

Наведенний струм ротора визначаємо за формулою:

(2.45)

(2.45)

Визначимо струми ротора для кожного інтервалу робочого циклу

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Підставимо рівняння (1) в (2), отримаємо розрахункову формулу для визначення змінних втрат для кожного інтервалу робочого циклу:

(2.46)

(2.46)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Сумарні втрати в асинхронному двигуні для кожного інтервалу робочого циклу:

![]() (2.47)

(2.47)

![]()

![]()

![]() (2.48)

(2.48)

![]()

![]()

![]()

![]()

Середні втрати двигуна за рабочий цикл рівні:

(2.49)

(2.49)

![]()

Коефіцієнт, враховуючий погіршення вентиляції.

![]() (2.50)

(2.50)

![]() =0,5

– коэфіцієнт погіршення вентиляції

при неподвижному роторі.

=0,5

– коэфіцієнт погіршення вентиляції

при неподвижному роторі.

ti-час i-го інтервалу.

Порівняємо середні втрати двигуна за робочий цикл з втратами двигуна при роботі в номінальному режимі:

![]() (2.51)

(2.51)

![]()

![]()

Таким чином, перевантаження двигуна становить менше 10%. Отже, двигун задовольняє вимогам по перевантаженню.