- •Тема 3. Котельные установки

- •3.4. Водогрейные котлы.

- •3.5. Блочно-модульные котельные

- •Оборудование котельной бкг-2,5.

- •2.1 Газоснабжение котельной.

- •2.2 Тепловая схема котельной.

- •2.3 Электроснабжение.

- •3.6. Энергосбережение в котельных

- •3.7. Водоподготовительные установки (химводоподготовка)

- •3. Деаэраторная часть.

- •Автоматическое регулирование подогрева исходной воды.

- •Автоматизация управления механическими фильтрами.

- •Автоматизация ионообменных установок.

- •3.9. Обзор некоторых котельных установок Пермского края

Тема 3. Котельные установки

3.1. Общие сведения -1

3.2. Назначение и классификация котлоагрегатов -2

3.3. Основные виды котельных агрегатов -5

3.4. Водогрейные котлы -16

3.5. Блочно-модульные котельные -21

3.6. Энергосбережение в котельных -26

3.7. Химводоподготовка -28

3.8. Обзор некоторых котельных установок Пермского края -43

3.1. Общие сведения

Котельная установка состоит из котла и вспомогательного оборудования. Устройства, предназначенные для получения пара или горячей воды повышенного давления за счет теплоты, выделяемой при сжигании топлива, или теплоты, подводимой от посторонних источников (обычно с горячими газами), называют котельными агрегатами. Они делятся соответственно на котлы паровые и котлы водогрейные. Котельные агрегаты, использующие (т.е. утилизирующие) теплоту отходящих из печей газов или других основных и побочных продуктов различных технологических процессов, называют котлами-утилизаторами.

В состав котла входят: топка, пароперегреватель, экономайзер, воздухоподогреватель, каркас, обмуровка; тепловая изоляция, обшивка.

К вспомогательному оборудованию относятся: тягодутьевые машины, устройства очистки поверхностей нагрева, устройства топливоприготовления и топливоподачи, оборудование шлако- и золоудаления, золоулавливающие и другие газоочистительные устройства, газовоздухопроводы, трубопроводы воды, пара и топлива, арматура, гарнитура, автоматика, приборы и устройства контроля л защиты, водоподготовительное оборудование и дымовая труба.

К арматуре относят: регулирующие и запорные устройства, предохранительные и водопробные клапаны, манометры и водоуказательные приборы.

В гарнитуру входят: лазы, гляделки, люки, шиберы и заслонки.

Здание, в котором располагаются котлы, называют котельной.

Комплекс устройств, включающий в себя котельный агрегат и вспомогательное оборудование, называют котельной установкой. В зависимости от вида сжигаемого топлива и других условий некоторые из указанных элементов вспомогательного оборудования могут отсутствовать.

Котельные установки, снабжающие паром турбины тепловых электрических станций, называют энергетическими. Для снабжения паром производственных потребителей и отопления зданий в ряде случаев создают специальные производственные и отопительные котельные установки.

В качестве источников теплоты для котельных установок используются природные и искусственные топлива (каменный уголь, жидкие и газообразные продукты нефтехимической переработки, природный и доменный газы и др.), отходящие газы промышленных печей и других устройств, солнечная энергия, энергия деления ядер тяжелых элементов (урана, плутония) и т.д. Котельные установки с производительностью свыше 10 Гкал обязательно должны иметь основное и резервное топливо

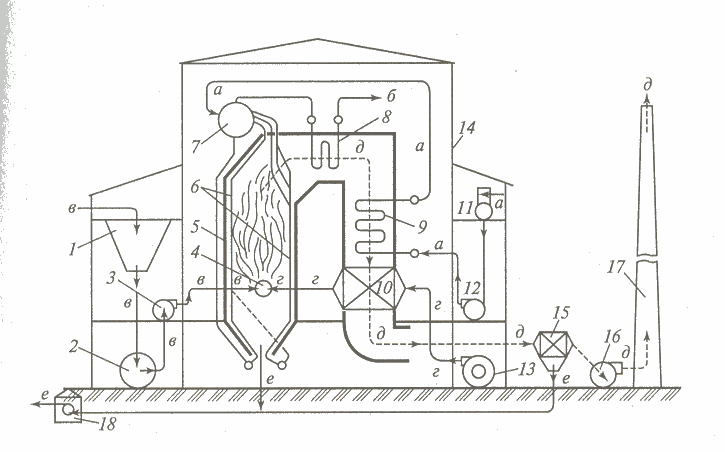

Технологическая схема котельной установки с барабанным паровым котлом, работающим на пылевидном угле, приведена на рис. 3.1. Топливо с угольного склада после дробления подается конвейером в бункер сырого угля 1, из которого направляется в систему пылеприготовления, имеющую углеразмольную мельницу 2. Пылевидное топливо с помощью специального вентилятора 3 транспортируется по трубам в воздушном потоке к горелкам 4 топки.котла 5, находящегося в котельной 14. К горелкам подводится также вторичный воздух дутьевым вентилятором 13 (обычно через воздухоподогреватель котла 10). Вода для питания котла подается в его барабан 7 питательным насосом 12 из бака питательной воды ;/ имеющего деаэрационное устройство. Перед подачей воды в барабан она подогревается в водяном экономайзере 9 котла. Испарение воды происходит в трубной системе. Сухой насыщенный пар из барабана поступает в пароперегреватель 8, а затем направляется к потребителю.

Топливно-воздушная смесь, подаваемая горелками в топочную камеру (топку) парового котла, сгорает, образуя высокотемпературный (1500 °С) факел, излучающий тепло на трубы 6 расположенные на внутренней поверхности стен топки. Это –испарительные поверхности нагрева, называемые экранами. Отдав часть теплоты экранам, топочные газы с температурой около 1000 °С проходят через верхнюю часть заднего экрана, трубы которого здесь расположены с большими промежутками (эта часть носит название фестона), и омывают пароперегреватель. Затем продукты сгорания движутся через водяной экономайзер, воздухоподогреватель и покидают котел с температурой, несколько превышающей 100 °С. Уходящие из котла газы очищаются от золы в золоулавливающем устройстве 15 и дымососом 16 выбрасываются в атмосферу через дымовую трубу 17. Уловленная из дымовых газов пылевидная зола и выпавший в нижнюю часть топки шлак удаляются, как правило, в потоке воды по каналам, а затем образующаяся пульпа откачивается специальными багерными насосами из насосной 18 и удаляется по трубопроводам.

Барабанный котельный агрегат состоит: из топочной камеры и газоходов, барабана, поверхностей нагрева, находящихся под давлением рабочей среды (воды, пароводяной смеси, пара), воздухоподогревателя, соединительных трубопроводов и воздуховодов. Поверхности нагрева, находящиеся под давлением, включают в себя: водяной экономайзер, испарительные

элементы, образованные в основном экранами топки и фестоном, и пароперегреватель. Все поверхности нагрева котла, в том числе и воздухоподогреватель, как правило, трубчатые. Лишь некоторые мощные паровые котлы имеют воздухоподогреватели иной конструкции. Испарительные поверхности подключены к барабану и вместе с опускными трубами, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. В барабане происходит разделение пара и воды, кроме того, большой запас воды в нем повышает надежность работы котла.

Нижнюю трапециевидную часть топки котельного агрегата (см. рис. 3.1) называют холодной воронкой — в ней охлаждается выпадающий из факела частично спекшийся зольный остаток, ко торый в виде шлака проваливается в специальное приемное устройство.

Газомазутные котлы не имеют холодной воронки. Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным (конвективная шахта), в нем теплота передается воде и воздуху в основном конвекцией. Поверхности нагрева, встроенные в этот газоход и называемые хвостовыми позволяют снизить температуру продуктов сгорания от 500.–7ОО°С после пароперегревателя почти до 100 °С, т.е. полнее использовать теплоту сжигаемого топлива.

Вся трубная система и барабан котла поддерживаются каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теплопотерь обмуровкой — слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом в целях предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты.

3.2. Назначение и классификация котлоагрегатов

Котельным агрегатом называется энергетическое устройство производительностью D (т/ч) для получения пара с заданными давлением (р, Мпа) и температурой (t, °С). Часто это устройство называют парогенератором, так как в нем происходит генерация пара, или просто паровым котлом. Если конечным продуктом является горячая вода заданных параметров (давления и температуры), используемая в промышленных технологических процессах и для отопления промышленных, общественных и хилых зданий, то устройство называют водогрейным котлом. Таким образом, все котлоагрегаты можно подразделить на два основных класса: паровые и водогрейные.

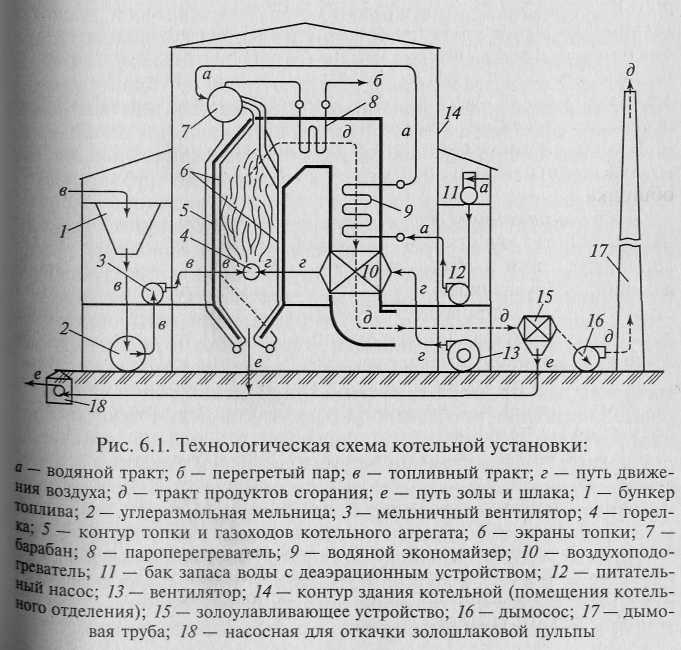

По характеру движения воды, пароводяной смеси и пара паровые котлы подразделяются (рис. 3.2):

на барабанные с естественной циркуляцией;

барабанные с многократной принудительной циркуляцией;

прямоточные.

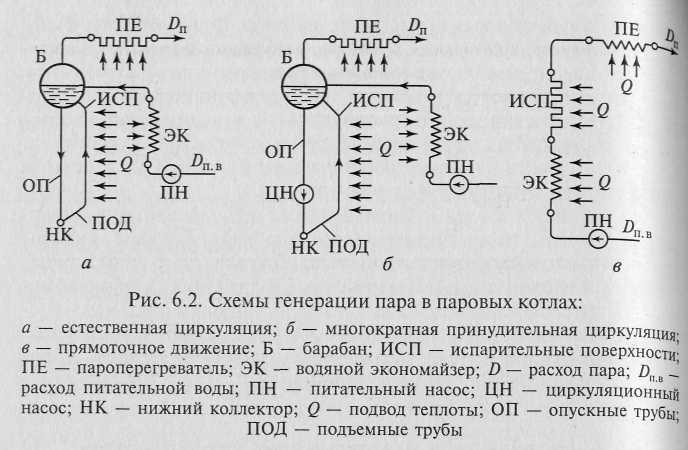

В барабанных котлах с естественной циркуляцией (рис. 3.3) вследствие разности плотностей пароводяной смеси в левых трубах 2 и жидкости в правых трубах 4 будет происходить движение пароводяной смеси в левом ряду — вверх, а воды в правом ряду — вниз. Трубы правого ряда называются опускными, а левого — подъемными (экранными).

Отношение количества воды, проходящей через контур, к па- ропроизводительности контура D за тот же промежуток времени кратностью циркуляции Кп. Для котлов с естественной циркуляцией Кц колеблется в пределах от 10 до 60.

Разность весов двух столбов жидкостей (воды в опускных и пароводяной смеси в подъемных трубах) создает движущий напор циркуляции воды в трубах котла:

Δр = gh (Рв – рсм), Н/м2,

где h — высота контура, м; рв, рсм — плотности (объемная масса) воды и пароводяной смеси, кг/м3.

Движущий напор циркуляции расходуется на преодоление сопротивления движению по трубам воды и пароводяной смеси, а также на сообщение ускорения пароводяной смеси в связи с ростом объема жидкости, происходящим при парообразовании в подъемных трубах.

В котлах с принудительной циркуляцией движение воды и пароводяной смеси (см. рис. 3.2, б) осуществляется принудительно с помощью циркуляционного насоса ЦН, движущий напор которого рассчитан на преодоление сопротивления всей системы.

В прямоточных котлах (см. рис. 3.2, в) нет циркуляционного контура, и многократной циркуляции воды, отсутствует барабан, вода прокачивается питательным насосом через экономайзер, испарительные-поверхности и пароперегреватель, включенные

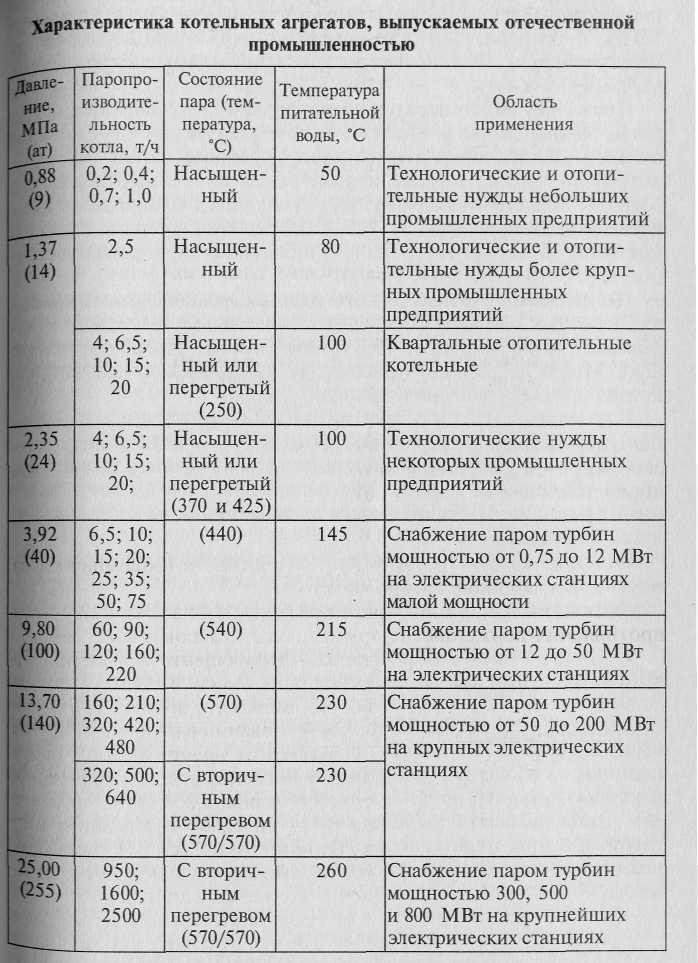

Паровой котельный агрегат (парогенератор) характеризуется паропроизводительностью (т/ч или кг/сек), давлением (кН/щ2 < МН/м2), температурой производимого пара и температурой питательной воды. Эти параметры в России регламентируются стандартами (табл. 3.1).

Поскольку парогенератор предназначен для превращения теплоты, заключенной в топливе, в потенциальную энергию и он представляет собой разновидность преобразователя энергии, потому его можно характеризовать также по мощности (кВт или МВт). По паропроизводительности различают котлы малой паропроизводительности (до 20…25 т/ч), средней паропроизводительности (от 35…50 до 160…220 т/ч) и большой паропроизводительности (от 220…250 т/ч и выше).

Таблица 3.1

По давлению производимого пара различают котлы: низкого давления (до 1,37 МН/м2), среднего давления (2,35 и 3,92 МН/м2) высокого давления (9,81 и 13,7 МН/м2) и закритического давления (25,1 МН/м2). Граница, отделяющая котлы низкого давления от котлов среднего давления, условна.

В котельных агрегатах производят либо насыщенный пар, либо пар, перегретый до различной температуры, величина которой зависит от его давления. В настоящее время в котлах высокого давления температура пара не превышает 540…570»С. Температура питательной воды в зависимости от давления пара в котле колеблется от 50 до 260 «С.

Водогрейные котлы характеризуют по их теплопроизводительности (кВт или МВт, в системе МКГСС — Гкал/ч), температуре и давлению подогретой воды, а также по роду металла, из которого изготовлен котел.

По роду металла различают чугунные и стальные водогрейные котлы. Чугунные котлы предназначены для отопления отдельных зданий и выполняют на небольшие теплопроизводительности, не превышающие 1,2… 1,6 МВт, для подогрева воды с давлением не выше 300… 400 кН/м2 до температуры 115 «С. Стальные котлы выполняют на большие теплопроизводительности от 4,75 до 210 МВт и устанавливают в крупных квартальных и районных котельных для теплоснабжения больших жилых массивов. Кроме того, водогрейные котлы теплопроизводительностыо 35 МВт и выше устанавливают также на ТЭЦ взамен пиковых подогревателей сетевой воды.

3.3. Основные виды котельных агрегатов

Энергетические котельные агрегаты. Котельные агрегаты производительностью от 50 до 220 т/ч на давление 3,92… 13,7 МН/м2 выполняют только в виде барабанных, работающих с естественной цикуляцией воды. Агрегаты паропроизводительностью от 250 до 640 т/ч на давление 13,7 МН/м2 выполняют и в виде барабанных, и прямоточных, а котельные агрегаты паропроизводительностью от 950 т/ч и выше на давление 25 МН/м2 —. Только в виде прямоточных, так как при сверхкритическом давлении естественную циркуляцию осуществить нельзя.

Типичный профиль котельного агрегата паропроизводительностью 50… 220 т/ч на давление пара 3,97… 13,7 МН/м2 при температуре перегрева 44О…57О°С (рис. 6.4) характеризуется компоновкой его элементов в виде буквы «П», в результате чего образуются два хода дымовых газов. Первым ходом является экранированная топка, определившая название типа котельного агрегата. Экранирование топки настолько значительно, что в ней экранным поверхностям передается полностью вся теплота, требующаяся для превращения в пар воды, поступившей в барабан котла. В результате исчезает необходимость в кипятильных конвективных поверхностях нагрева; конвективными поверхностями нагрева в котельных агрегатах этого типа остаются только пароперегреватель, водяной экономайзер и воздухоподогреватель.

Выйдя из топочной камеры, дымовые газы поступают в короткий горизонтальный соединительный газоход, где размещен пароперегреватель, отделенный от топочной камеры только небольшим фестоном. После этого дымовые газы направляются во второй — нисходящий — газоход, в котором расположены в рассечку водяные экономайзеры и воздухоподогреватели. Горелки могут быть как завихривающие с расположением на передней стене или на боковых стенах встречно, так и угловые (как показано на рисунке).

У

котельных агрегатов паропроизводительностью

320…640 т/ч на

давление пара 13,7 МН/м2,

как правило, сохраняют П-образную

компоновку, хотя в некоторых случаях

появляется и Т-образная

компоновка. Выполнение пароперегревателя

становится все более

сложным. Шире начинают применяться

полуоткрытые топ

Котельные агрегаты паропроизводительностью 950, 1600 и 2500 т/ч на давление пара 25 МН/м2 предназначаются для работы в блоке с турбинами мощностью 300, 500 и 800 МВт. Компоновка котельных агрегатов указанной паропроизводительности П-образная с воздухоподогревателем, вынесенным за пределы основной части агрегата. Перегрев пара двойной: давление его после первичного пароперегревателя составляет 25 МН/м2 и температура 565С , после вторичного – 4 МН/м.

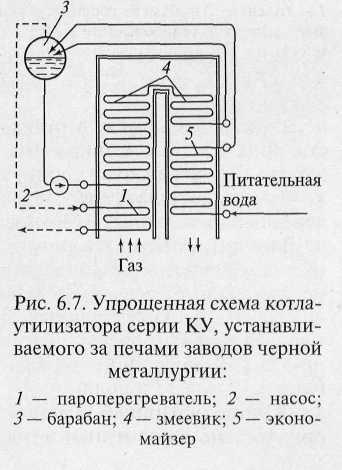

Котлы-утилизаторы, Они представляют особую группу котлов, предназначаемых для использования теплоты дымовых газов, отходящих от различных промышленных печей. Котлы-утилизаторы, как правило, вырабатывают пар. При высоких температурах газов (более 900 °С) эти котлы снабжаются радиационными (экранными) поверхностями нагрева и имеют такую же компоновку, как и обычный паровой котел (рис. 3.7), но без холодной воронки (вместо нее — вход газов). Может отсутствовать и воздухоподогреватель, если нет необходимости в горячем воздухе. Такая радиационная камера утилизатора выполняет роль первого радиационного охладителя газов.

Если

отходящий из технологических установок

газ не содержит горючих

компонентов, то такой котел

горелочных устройств не имеет.

Эти котлы работают с естественной

или принудительной циркуляцией

и имеют практичес

При температурах газов ниже 900 °С в котлах-утилизаторах обычно используются только конвективные поверхности нагрева. Эти агрегаты радиационной камеры не имеют, а целиком выполняются из змеевиков (см. рис. 3.4).

Пар давлением 3,92 МН/м2, перегретый до 450…470 «С, может быть использован для энергетических целей.

Котлы-утилизаторы выпускают с естественной и принудительной циркуляцией воды. Котлы с естественной циркуляцией в основном применяют в печах с температурой отходящих газов 800… 1000°С и выше, что связано с условиями обеспечения надежной циркуляции.

В настоящее время выпускается серия унифицированных котлов типа КУ, устанавливаемых за печами заводов черной металлургии. Все котлы этой серии, как и большинство других змееви-ковых утилизаторов, работают с многократной циркуляцией воды через испарительные поверхности (см. рис. 6.7).

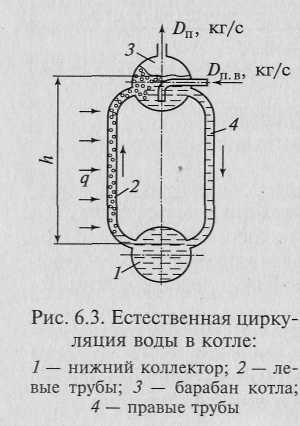

Вода, подогретая в водяном экономайзере 5, подается в барабан 3, откуда забирается циркуляционным насосом 2 и прокачивается через испарительные змеевики 4. Затем пароводяная смесь возвращается в барабан, где пар отделяется от воды. Вода вновь направляется в циркуляционный насос, а отсепарированный пар — в пароперегреватель 1, который установлен в зоне повышенной температуре газов.

Обычно испарительную поверхность разбивают на две или три параллельно включенные секции для уменьшения их гидравлического сопротивления (и напора циркуляционного насоса), причём одна из секции часто размещается первой по ходу газов, до пароперегревателя, для защиты его от слишком горячих входящих газов.

.

Паровые котлы производственных котельных. Промышленные котельные, снабжающие промпредприятия паром низкого давления (до 1,4 Мпа) образуются паровыми котлами, изготовляемыми отечественной промышленностью, производительностью до 50 т/ч. Котлы выпускаются для сжигания твердого, жидкого и газообразного топлива.

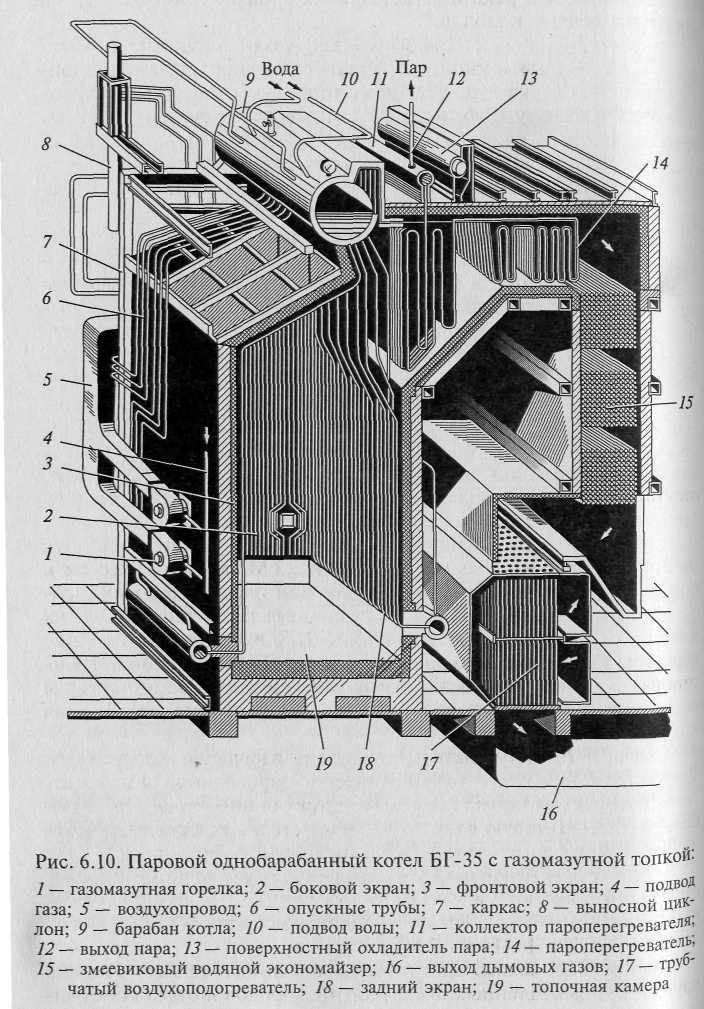

На ряде промышленных предприятий при технологической необходимости применяют котлы среднего давления. На рис. 6.10 представлен общий вид однобарабанного вертикального однотрубного котла БГ-35 производительностью 35 т/ч, при избыточном давлении в барабане 4,3 Мпа (давление пара на выходе из пароперегревателя 39 ат) и температуре перегрева 440 «С. Котел состоит из двух вертикальных газоходов — подъемного и опускного, соединенных в верхней части небольшим горизонтальным газоходом. Такая компоновка котла называется П-образной.

В котле сильно развитая экранная поверхность и сравнительно небольшой конвективный пучок. Экранные трубы D 60 х 3 мм выполнены из стали марки 20. Трубы заднего экрана в верхней части разводятся, образуя фестон. Нижние концы экранных труб развальцованы в коллекторах, а верхние - в барабан.

Коллекторы экранов имеют пружинные опоры, благодаря чему вся трубная система может беспрепятственно расширяться при нагревании.

Пароперегреватель 14 вертикального типа, выполненный из труб D 38x3 мм, расположен в горизонтальном газоходе и состоит из двух частей. В рассечку между первой и второй частями пароперегревателя включен поверхностный пароохладитель 13 (регулятор температуры перегрева пара).

В опускном газоходе котла размещены хвостовые поверхности нагрева — змеевиковый водяной экономайзер 15 и трубчатый воздухоподогреватель 17.

Компоновка хвостовых поверхностей нагрева зависит от сорта топлива и способа его сжигания. На рис. 3.5 первым по ходу газов размещен водяной экономайзер, а за ним воздухоподогреватель. Такое расположение хвостовых поверхностей называется одноярусным. Оно применяется для высокосортных топлив. Змеевиковый экономайзер выполнен из стальных труб D 32x3 мм. Расположение труб змеевиков экономайзера шахматное.

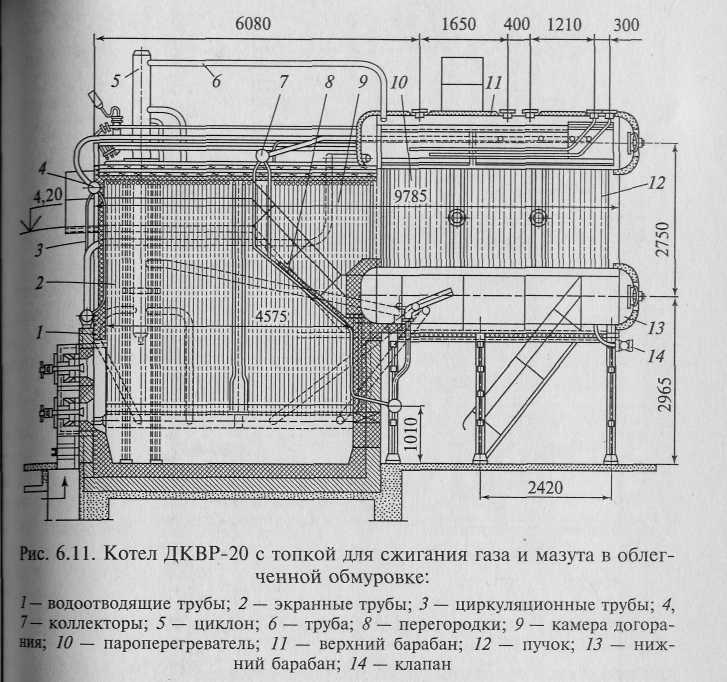

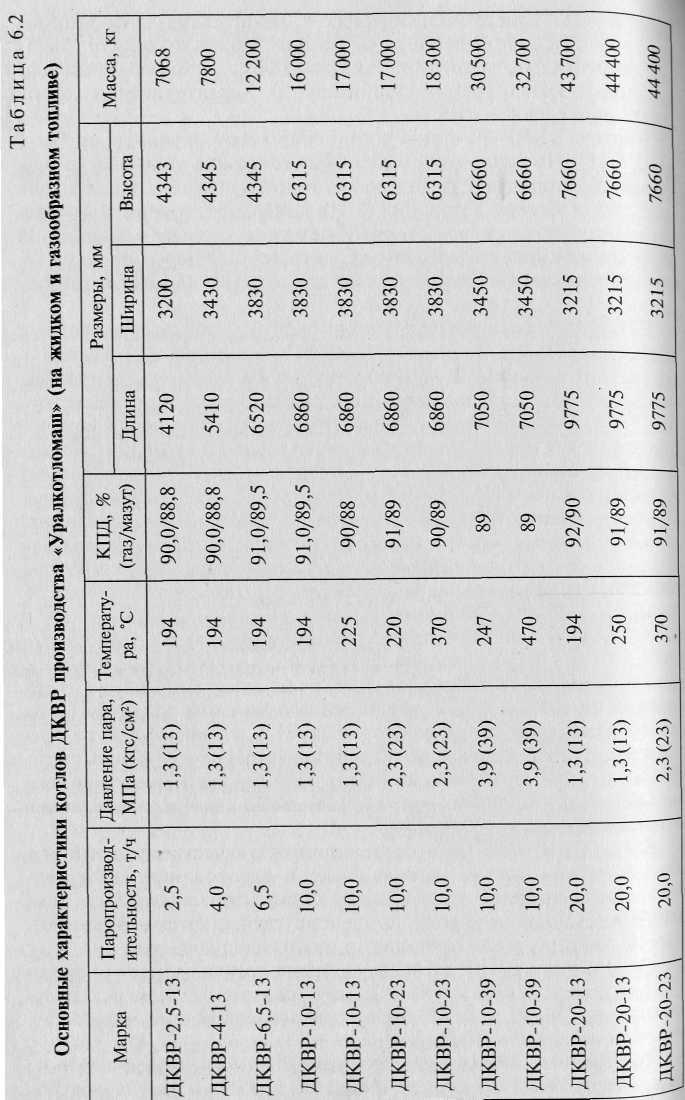

Основным типом паровых котлов малой производительности, сейчас широко распространенных в различных отраслях промышленности, на транспорте, в коммунальном и сельском хозяйстве (пар используется для технологических и отопительно-вентиляционных нужд), а также на электростанциях малой мощности, являются вертикально-водотрубные котлы ДКВР (двухбарабанный вербальный котел, реконструированный). Характеристики котлов ДКВР приведены в табл. 6.2 Котлы ДКВР( Бийский котельный завод) первоначально были предназначены для сжигания твёрдого топлива, но затем приспособлены для сжигания жидкого и газообразного топлива («Уралкотломаш»).

Приведем характеристики котла ДКВР-20-13, используемого на свинокомплексе «Пермский».

|

№ |

Наименование |

Размер-ность |

Величина или характеристика |

|

6. |

Температура насыщенного пара |

°С |

194 |

|

7. |

Температура питательной воды |

°С |

104 |

|

8. |

Способ сжигания |

- |

Камерный с использованием комбинированных газомазутных горелок |

|

11. |

Расход газа на котел |

м3/ч |

2060 |

|

12. |

Расход мазута на котел |

кг/ч |

1960 |

В котле ДКВР-20 стены топки закрывают экранные трубы (рис.6.11). На наклонной части заднего экрана установлена шахтная перегородка, разделяющая топочную камеру на собственно топку и камеру догорания. Из камеры догорания топочные газы поступают в расположенный между верхним и нижним барабанами конвективный пучок, разделенный перегородками на три горизонтальных газохода, в которых трубы омываются поперечным потоком газов. На фронтовой стенке топочной камеры расположены три газомазутных горелки. Барабаны котлов на давление 13 кгс/см2имеют одинаковый внутренний диаметр ( 1000 мм ) при толщине стенок 13 мм.

Для осмотра барабанов и расположенных в них устройств, а также для очистки труб шарошками на заднем и переднем днищах имеются лазы. Для наблюдения за уровнем воды в верхнем барабане установлены два водоуказательных стекла и сигнализатор уровня. У котлов с длинным барабаном водоуказательные стекла присоединены к цилиндрической части барабана, а у котлов с коротким барабаном к переднему днищу. Из переднего днища верхнего барабана отведены импульсные трубки к регулятору питания. В водяном пространстве верхнего барабана находятся питательная труба и труба для непрерывной продувки; в паровом объеме – сепарационные устройства. В нижнем барабане установлены перфорированная труба для периодической продувки, устройство для прогрева барабана при растопке и штуцер для спуска воды.

Боковые экранные коллекторы расположены под выступающей частью верхнего барабана, возле боковых стен обмуровки. Для создания циркуляционного контура в экранах передний конец каждого экранного коллектора соединен опускной необогреваемой трубой с верхним барабаном, а задний конец – перепускной трубой с нижним барабаном.

Вода поступает в боковые экраны одновременно из верхнего барабана по передним опускным трубам, а из нижнего барабана по перепускным. Такая схема питания боковых экранов повышает надежность работы при пониженном уровне воды в верхнем барабане, увеличивает кратность циркуляции.

Экранные трубы паровых котлов ДКВР изготовляют из стали 512.5 мм.

В котлах с длинным верхним барабаном экранные трубы приварены к экранным коллекторам, а в верхний барабан развальцованы.

Шаг боковых экранов у всех котлов ДКВР 80 мм, шаг задних и фронтовых экранов – 80 130 мм.

Пучки кипятильных труб выполнены из стальных бесшовных гнутых труб диаметром 512.5 мм.

Концы кипятильных труб паровых котлов типа ДКВР прикреплены к нижнему и верхнему барабану с помощью вальцовки.

Циркуляция в кипятильных трубах происходит за счет бурного испарения воды в передних рядах труб, т.к. они расположены ближе к топке и омываются более горячими газами, чем задние, вследствие чего в задних трубах, расположенных на выходе газов из котла вода идет не вверх, а вниз.

Топочная камера в целях предупреждения затягивания пламени в конвективный пучок и уменьшения потери с уносом от механической неполноты сгорания топлива, разделена перегородкой на две части: топку и камеру сгорания. Перегородки котла выполнены таким образом, что дымовые газы омывают трубы поперечным током, что способствует теплоотдаче в конвективном пучке.

В начале конвективного

пучка располагаются трубы пароперегревателя

(пароперегреватель

в котлах ДКВР может отсутствовать), а

затем — трубы

котельного пучка.

В коллекторы

поступает пароводяная

смесь, отделившаяся от смеси вода по

циркуляционным тру

КПД может изменяться в пределах от 75 до 91 % в зависимости от температуры уходящих газов, поскольку котлы ДКВР могут быть смонтированы либо с экономайзерами, либо без них. Экономайзеры нагревают питательную воду до 138-165оС за счет охлаждения уходящих газов до 140-180 оС.

Современный котельный агрегат обслуживается рядом вспомогательных механизмов и устройств. К ним относятся: системы топливоподачи газа и топочного мазута, газорегуляторная станция, дымососы и дутьевые вентиляторы, химводоподготовка, питательные и водоподогревательные установки.

Вода из бака деаэратора поступает на питательные насосы марки ЦНСГ – 105/195 и далее подается в паровые котлы.

Питательная вода после подогрева в экономайзере, расположенном на выходе дымовых газов из конвективной части котла, поступает в питательную трубу, расположенную в водяном пространстве чистого отсека верхнего барабана.

Водяной экономайзер (стальной, моноблочный, не отключаемый по дымовым газам и по питательной воде) предназначен для подогрева питательной воды уходящими дымовыми газами.

Для сжигания газа на котлах установлены газомазутные горелки ГМГБ. Основными узлами горелок являются газовая часть состоящая из газового кольцевого коллектора (7) с отверстиями и подводящей трубы. Конструкция газовой части и сечение коллектора существенно влияют на формирование газовоздушной смеси. Спроектировано так, что коллектор одновременно является цилиндрическим участком фурмы (амбразуры). Газовыводные отверстия в коллекторе расположены в один ряд. Сечение и шаг газовых отверстий рассчитаны с учетом оптимального внедрения газовых струй в воздушный поток.

Лопаточный завихритель является одним из основных узлов в проточной части воздухе направляющего устройства (сокращенно ВНУ), образующегося поворотными профилированными лопатками, стабилизатором пламени (диффузором) и фурмой (амбразурой).

Профильные поворотные лопатки позволяют максимально приблизить распиливающие органы к воздухонаправляющим лопаткам и, следовательно, продлить время пребывания частиц топлива в закрученном воздушном потоке, уменьшить скорость подаваемого на горение воздуха (сопротивление ВНУ), сохраняя экономические показатели процесса горения.

При помощи рычага поворота (рис. 2, поз. 5) производится открывание и закрывание лопаток лопаточного завихрителя.

Стабилизатор пламени является узлом воздухонаправляющего устройства и представляет собой конусный экран, расположенный у корня факела. На обращенной к топочному пространству стороне экрана при прохождении воздуха создается область низкого давления, благодаря чему предотвращается пульсация и отрыв факела при высоких скоростях воздуха и обеспечивается стабилизация процесса горения. В стабилизаторе имеется несколько тангенциальных щелей, через которые поступает необходимое количество воздуха в начальную зону смесеобразования (корень факела).

Фурма является частью воздухонаправляющего устройства и представляет собой продолжение проточной части горелки. Она должна быть выполнена из огнеупорного материала. В комплект горелочного устройства фурма не входит.

Рис. 2 Горелка газомазутня ГМГБ с запально-защитным устройством

1-форсунка мазутная, 2-газовая часть, 3- лопаточный завихритель,

4- стабилизатор пламени, 5- рычаг поворота лопаток, 6- заглушка,

7- запально-защитное устройство, 8- газовый коллектор, 9- рама, 10- фланец.

Котлы ДКВР могут быть использованы в качестве водогрейных. Для этого над котлом устанавливается пароводяной подогреватель, который включается в схему циркуляции котла. При этом пар, нагревая сетевую воду, конденсируется, а конденсат самотеком из подогревателя поступает в нижний барабан котла.

Недостатки котлов ДКВР:

1)значительные присосы воздуха в газоход, поэтому перерасход топлива от 2% до 7%, и ниже КПД.

2)недостаточная степень заводской готовности, поэтому длительные сроки монтажа.

Бийский котельный завод и другие заводы выпускают в настоящее время вместо котлов ДКВР котлы типа ДЕ и КЕ ( ДЕ производительностью от 1 до 25 т/ч; КЕ производительностью от 2,5 до 25 т/ч, давлением 1,4 Мпа (14 кгс/см2)), а также и другие котлы (табл.3.3).

Таблица 3.3

Параметры и номинальная производительность паровых котлов низкого и среднего давления

по ГОСТ 3619-89

|

|

Номинальные параметры |

| |||

|

|

абсолют- |

|

|

температу- |

Номинальная gfhjghjbpdjlbntkmyjcnm |

|

Типоразмер |

ное дав- |

|

энтальпия пара. |

ра пита- |

паропроизводительность л.4-» |

|

|

ление пара. |

Температура чара, °С |

кДж/кг |

тельной |

Dном, кг/c |

|

|

Мпа |

|

|

воды, °С |

|

|

Пр 0,16-9 + Пр 1-9* |

0,9 |

174,5 (насыщенный) |

2772 |

50 |

0,044; 0,069, С |

|

|

|

|

|

|

0,195; 0,27% |

|

Е 0,25-9+ Е 10-9» |

0,9 |

174,5 (насыщенный) |

2772 |

50—100 |

0,069; 0,111;0,193 |

|

|

|

|

|

|

0,278; 0,444;0,694 |

|

|

|

|

|

|

1,11. 1,81.2.71 |

|

Е 2,5-14 |

1.4 |

194 |

2788 |

100 |

0,694 |

|

Е 4-14 + Е 35-14 |

1,4 |

194 (насыщенный) или |

2788 |

100 |

1,14; 1,81; 2.78.4.44 |

|

|

|

225 (перегретый) |

|

|

6,94, 9,72 |

|

Е 50-14+ Е 100-14 |

1.4 |

225 |

2869 |

100 |

13,9; 20,8;27,8 |

|

Е 10-24 + Е 35-24 |

2,4 |

221 (насыщенный) или |

2800 или 2887 |

100 |

2,78; 6,94; 9,72 |

|

|

|

250 (перегретый) |

|

|

|

|

Е 50-24+ Е 160-24 |

2,4 |

250 |

2887 |

100 |

13,9; 27,8; 44,4 |

|

Е 10-40 + Е 75-40 |

3,9 |

440 |

3309 |

145 |

2,78; 4,44; 6,94; 9,72 |

|

|

|

|

|

|

13,9,20,8 |

*Пр — прямоточный.

**Е — естественная циркуляция

Приведем информацию по котлу ДЕ-25-24-250 ГМ, пять экземпляров которых установлены в котельной ОАО «Сибур-Химпром»

Паровые котлы Е (ДЕ) предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, а также систем отопления, вентиляции и горячего водоснабжения.

Котлы двухбарабанные вертикально-водотрубные выполнены по конструктивной схеме «Д», характерной особенностью которой является боковое расположение топочной камеры относительно конвективной части котла.

Основными составными частями котлов являются верхний и нижний барабаны, конвективный пучок и образующие топочную камеру левый топочный экран (газоплотная перегородка), правый и задний топочные экраны, а также трубы экранирования фронтовой стенки топки.

Во всех типоразмерах котлов внутренний диаметр верхнего и нижнего барабанов составляет 1000 мм. Длина цилиндрической части барабанов увеличивается с повышением паропроизводительности котлов от 2250 мм для котлов 4 т/ч до 7500 мм для котлов 25 т/ч. Расстояние между осями барабанов 2750 мм.

Барабаны изготавливаются из стального листа по ГОСТ 19281-89 и ГОСТ 5520-79 из стали марок 16ГС и 09Г2С ГОСТ 19281-89 или с сочетанием этих марок сталей и имеют толщину стенки 13 и 22 мм для котлов с рабочим абсолютным давлением соответственно 1,4 и 2,4 Мпа (14 и 24 кгс/см2).

Для доступа внутрь барабанов в переднем и заднем днищах имеются лазы.

Конвективный пучок образован коридорно-расположенными по всей длине цилиндрической части барабанов вертикальными трубами 51х2,5 мм, присоединяемыми к верхнему и нижнему барабанам.

Ширина конвективного пучка составляет 1000 мм для котлов паропроизводительностью 10; 25 т/ч и 890 мм – для остальных котлов.

Продольный шаг труб конвективного пучка 90 мм, поперечный – 110 мм (кроме среднего, расположенного по оси барабанов шага, равного 120 мм). Трубы наружного ряда конвективного пучка устанавливаются с продольным шагом 55 мм; на вводе в барабаны трубы разводятся в два ряда отверстий.

В конвективных пучках котлов 4; 6,5 и 10 т/ч устанавливаются продольные чугунные или ступенчатые стальные перегородки. Котлы.16 и 25 т/ч перегородок в пучке не имеют.

Конвективный пучок отделен от топочной камеры газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок.

Трубы газоплотной перегородки, правого бокового экрана, образующего также пол и потолок топочной камеры, и трубы экранирования фронтовой стенки, вводятся непосредственно в верхний и нижний барабаны. Поперечное сечение топочной камеры для всех котлов одинаково. Ее средняя высота составляет 2400 мм, ширина -1790 мм. Глубина топочной камеры увеличивается с повышением паропроизводительности котлов от 1930 мм для ДЕ-4 т/ч до 6960 мм для ДЕ-25 т/ч.

Трубы правого топочного экрана 51х2.5 мм устанавливаются с продольным шагом 55 мм; на вводе в барабаны трубы разводятся в два ряда отверстий.

Экранирование фронтовой стенки выполняется из труб Ø51х2,5 мм.

Газоплотная перегородка изготовлена из труб Ø51х2,5 мм или Ø51х4 мм, установленных с шагом 55 мм. На вводе в барабаны трубы также разводятся в два ряда отверстий. Вертикальная часть перегородки уплотняется вваренными между трубами металлическими проставками. Участки разводки труб на входе в барабаны уплотняются приваренными к трубам металлическими пластинами и шамотобетоном.

Основная часть труб конвективного пучка и правого топочного экрана, а также трубы экранирования фронтовой стенки топки присоединяются к барабанам вальцовкой. Для увеличения прочности вальцовочных соединений в стенках отверстий барабана, просверленных под вальцуемые трубы, накатано по одному кольцевому углублению. При вальцовке металл трубы заполняет углубление, создавая лабиринтное уплотнение.

Трубы газоплотной перегородки присоединяются к барабанам электросваркой или вальцовкой часть труб газоплотной перегородки, правого топочного экрана и наружного ряда конвективного пучка, которые устанавливаются в отверстиях, расположённых в сварных швах или около шовной зоне, крепятся к барабану электросваркой или вальцуются.

Исполнение заднего экрана топки, возможно, в двух вариантах:

1. Трубы заднего экрана топки Ø51х2,5 мм, установленные с шагом 75 мм, привариваются к верхнему и нижнему коллекторам экрана Ø159х6 мм, которые в свою очередь, привариваются к верхнему и нижнему барабанам. Концы коллекторов заднего экрана со стороны, противоположной барабанам, соединяются необогреваемой рециркуляционной трубой Ø76х3,5 мм; для защиты рециркуляционных труб и коллекторов от теплового излучения в конце топочной камеры устанавливаются две трубы Ø51х2,5 мм, присоединяемые к барабанам вальцовкой;

2. С-образные трубы Ø51х2,5 мм, образующие задний экран топки, устанавливаются с шагом 55 мм и присоединяются к барабанам вальцовкой.

На котлах 16 и 25 т/ч на давление 1,4 и 2,4 Мпа с перегревом пара 225°С и 250 °С пароперегреватели вертикальные, дренируемые, из двух рядов труб Ø51х2,5 мм. Трубы наружного ряда при вводе в коллекторы Ø159х6 мм обсажены до 38 мм. Пароперегреватель двухступенчатый располагается в начале конвективного пучка (напротив выходного окна из топки). Наружный ряд пароперегревателя, выполненный из обсаженных труб, служит одновременно частью ограждающей стенки блока котла. Насыщенный пар из верхнего барабана направляется перепускными трубами 108х4,5 мм в верхний коллектор первой ступени перегрева, расположенной второй по ходу газов. Пройдя трубы первой ступени перегрева, нижний коллектор Ø159х6 мм и трубы второй ступени перегрева, пар подается на выход через верхний коллектор Ø159х6 мм.

Котлы паропроизводительностью 4; 6,5 и 10 т/ч выполнены с одноступенчатой схемой испарения. В котлах 16; 25 т/ч – двухступенчатая схема испарения. Во вторую ступень испарения, при помощи поперечных перегородок в барабанах, включена задняя часть левого и правого экранов топки, задний экран и часть конвективного пучка, расположенная в зоне с более высокой температурой газов.Питание второй ступени испарения осуществляется из первой ступени по перепускной трубе Ø108 мм, проходящей через поперечную разделительную перегородку верхнего барабана. Контур второй ступени испарения имеет необогреваемые опускные трубы Ø159х4,5 мм.Опускным звеном циркуляционных контуров котлов 4; 6,5 и 10 т/ч, и первой ступени испарения котлов 16 и 25 т/ч являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

В водяном пространстве верхнего барабана находятся питательная труба и отбойные щиты, в паровом объеме – сепарационные устройства.В нижнем барабане размещается устройство для парового прогрева воды при растопке, перфорированный трубопровод продувки и патрубки для спуска воды.

В качестве первичных сепарационных устройств используются установленные в верхнем барабане отбойные щиты и направляющие козырьки, обеспечивающие подачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств применяются дырчатый лист и жалюзийный сепаратор.

При сборке паросепарационных устройств следует обратить особое внимание на создание плотности в местах соединения отбойных щитов между собой и в местах крепления их к полухомутам, а также в местах присоединения направляющих козырьков – полосе со шпилькам и установить новые паронитовые прокладки, смазанные графитом.

При необходимости корректировки водно-химического режима котлов ввод фосфатов следует предусмотреть в питательную линию между экономайзером и котлом. На котлах паропроизводительностью 4; 6,5 и 10 т/ч предусмотрена непрерывная продувка из нижнего барабана и периодическая из нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора). На котлах паропроизводительностью 4; 6,5 и 10 т/ч у которых задний экран топки выполнен из С-образных труб Ø51мм, периодическая продувка котлов совмещена с непрерывной, осуществляемой из фронтового днища нижнего барабана, врезку трубопровода рекомендуется выполнить в промежутке запорным и регулирующим органом на линии непрерывной продувки.

Котлы паропроизводительностью 16 и 25 т/ч имеют непрерывную продувку из второй ступени испарения (соленый отсек) верхнего барабана и периодическую продувку из чистого и соленого отсеков нижнего барабана, а также нижнего коллектора заднего экрана (в случае, когда задний экран имеет коллектора).

Выход дымовых газов из котлов паропроизводительностью 4; 6,5 и 10т/ч осуществляется через окно, расположенное на задней стенке котла. На котлах паропроизводительностью 16 и 25 тонн выход дымовых газов – через окно в левой боковой стенке котла в конце (по ходу газов) конвективного пучка.

Для очистки наружной поверхности труб конвективного пучка от отложений могут применяться аппараты паромеханической обдувки или устройства газоимпульсной очистки (ГИО).Аппарат обдувки имеет трубу с соплами, которую необходимо вращать при проведении обдувки. Наружная часть аппарата крепится к обшивке левой конвективной стенки котла. Вращение обдувочной трубы производиться вручную с помощью маховика и цепи.

Для обдувки используется насыщенный или перегретый пар работающих котлов при давлении не менее 0,7 Мпа.Устройство ГИО состоит из смесителя газа и воздуха, импульсной камеры, блока зажигания и управления (БЗУ).

Работа ГИО осуществляется следующим образом: в смеситель установки подается газ (природный, пропан, водород, ацетилен) из цехового газопровода или от баллонов, туда же вводится воздух (компрессорный, от нагнетателя или вентилятора) в соотношении близком к стехиометрическому.

Смесь по смесепроводу подается в импульсную камеру. После заполнения камеры смесью от БЗУ подается импульс высокого напряжения (5-10 киловольт) на источник воспламенения (автомобильную свечу). Пламя, проходя по смесепроводу, который выполняет и функцию пламяпровода, саморазгоняется до перехода в область детонационного горения и вызывает взрыв газовоздушной смеси в импульсной камере (около 1 мс); на выходе из камеры генерируется ударная волна большой мощности со значительным перепадом давления на фронте. Поступая в газоход котла через выхлопное сопло, ударная волна разрушает и сбивает отложения с поверхностей нагрева.

Количество взрывных импульсов и их периодичность задаются БЗУ. Для удаления сажевых отложений из конвективного пучка на левой стенке котла устанавливаются лючки.

У всех котлов имеются три лючка «гляделки» ― два на правой боковой и один на задней стенках топочной камеры.

Лазом в топку могут служить отверстие взрывного клапана или фурма горелки. Плотное экранирование боковых стенок (относительный шаг труб S=1,08), потолка и пола топочной камеры позволяет применить на котлах легкую изоляцию толщиной 100 мм, укладываемую на слой шамотобетона толщиной 15-20 мм, нанесенного по сетке. В качестве изоляции применяются асбестовермикулитовые плиты или равноценные им по теплофизическим свойствам.

Обмуровка фронтовой стенки выполняется из огнеупорного шамотного кирпича класса А или Б, диатомового кирпича, изоляционных плит; обмуровка задней стенки – из огнеупорного шамотного кирпича и изоляционных плит.

Для уменьшения присосов воздуха изоляция снаружи покрывается металлической листовой обшивкой толщиной 2 мм, которая приваривается к каркасу.В качестве изоляции на этих котлах применяется муллитокремнеземистый войлок МКРВ-200 ГОСТ 23619-79 и минеральная вата повышенной температуростойкости ТУ36.16.22-31-89, укладываемые между плотными ограждающими поверхностями нагрева и обшивкой котла.

Для уплотнения межтрубных зазоров при входе в барабаны, в взрывных клапанах, фланцах горелки, крышках лаза и других узлах используется асбестовый картон КАОН-1-5 ГОСТ 2850-80 и асбестовый шнур ШАОН 22 ГОСТ 1779-83.

Листы обшивки поставляемых в изоляции блоков котлов, имеют толщину 3 мм, 2 мм – для котлов, поставляемых без изоляции, и привариваются по всему контуру примыкания к элементам каркаса.

Опорная рама воспринимает нагрузку от элементов котла, работающих под давлением, котловой воды, а также обвязочного каркаса, изоляции и обшивки.

Нагрузка от элементов котла, работающих под давлением, и котловой воды передается на опорную раму через нижний барабан.

Для установки нижнего барабана в конструкции опорной рамы предусмотрены фронтовая и задняя поперечные балки с опорными подушками, а также опоры – две справа от барабана (со стороны топки) на поперечных балках и две слева от барабана на продольной балке.

Нижний барабан на фронте котла закрепляется неподвижно посредством приварки барабана к поперечной балке опорной рамы через кольцо и неподвижными опорами. Каркас и обшивка со стороны фронта котла крепятся к нижнему барабану также неподвижно. Тепловое расширение нижнего барабана предусмотрено в сторону заднего днища, для чего задние опоры выполнены подвижными. На заднем днище нижнего барабана устанавливается репер для контроля за тепловым расширением барабана (котла). Установка реперов для контроля за тепловым расширением котлов в вертикальном и поперечном направлениях не требуется, так как конструкция котлов обеспечивает тепловое перемещение в этих направлениях.

Для сжигания топочного мазута и природного газа на котлах устанавливаются газомазутные горелки ГМП и ГМ.

Основными узлами горелок являются газовая часть, лопаточный аппарат для завихрения воздуха, форсуночный узел с основной и резервной паромеханическими форсунками и захлопками, служащими для закрывания отверстий снятой форсунки.На фронте горелки предусмотрена установка «гляделки» и запально-защитного устройства.

Камера сгорания двухступенчатого сжигания топлива, устанавливаемая на котлах 25 т/ч, включает в себя наружный корпус, внутреннюю и наружную обечайки, и тангенциальный завихритель воздуха.

Топливо в полном количестве подается в горелку ГМП-16, установленную с фронта камеры сгорания двухступенчатого сжигания топлива. Туда же, через кольцевую щель, образованную наружным корпусом и внутренней обейчаткой камеры сгорания, подается первичный воздух (70% от общего количества воздуха, необходимого для полного сгорания топлива); вторичный воздух (30% от общего количества) поступает через кольцевую щель и тангенциальный завихритель камеры. Направления вращения первичного и вторичного воздуха совпадают.

Камера сгорания двухступенчатого сжигания топлива защищена от излучения факела огнеупорной кладкой из шамота класса «А».

Амбразура горелки ГМН-16 конического типа с углом раскрытия 35° на сторону, у горелок ГМ-10, ГМ-7, ГМ-4,5 и ГМ-2,5 – конического типа с углом раскрытия 25° на сторону.Горелки ГМ-7, ГМ-4,5 и ГМ-2,5 по воздуху – вихревые, горелка ГМ-10 – прямоточно-вихревая.

Паровой котел ДЕ-25-24-250ГМ по конструктивно-технологическим признакам разбит на восемь блоков . В каждом блоке протекают присущие ему физические и химические процессы.

В топке происходит горение топлива (газа) и передача теплоты, как радиацией, так и конвекцией. При этом процесс горения топлива протекает на порядок быстрее, чем процесс передачи тепла от дымовых газов теплоносителю (воде). В радиационном теплообменнике происходит нагрев теплоносителя, частичное парообразование и подъём парожидкостной смеси в барабан испаритель за счет теплоты передаваемой излучением.

В конвективном подъёмном теплообменнике, расположенном по ходу дымовых газов, за счет их тепла происходит нагрев, частичное парообразование и подъём смеси в барабан-испаритель.

В двухступенчатом пароперегревателе происходит перегрев насыщенного пара и возрастание давления пара за счет тепла дымовых газов. В конвективном опускном теплообменнике, который стоит за пароперегревателем, происходит нагрев воды до температуры испарения и её перемещение путём естественной конвекции из верхнего барабана в нижний.

В чугунно-блочном экономайзере происходит предварительный нагрев воды дымовыми газами до температуры, близкой к температуре кипения.

Аналогично дымовым газам можно рассмотреть структурную схему котла по ходу воды.

Вода поступает в экономайзер, где происходит её предварительный нагрев. В барабане испарителе происходит разделение образовавшегося пара и воды. Пар проходит в пароперегреватель и при достижении рабочего давления поступает в магистраль, в противном случае сбрасывается на продувочную свечу.

Оставшаяся в барабане, недогретая до температуры кипения вода, поступает через конвективный опускной теплообменник в нижний барабан-ёмкость, где происходит её перемешивание. Далее вода, разделившись на два потока, через радиационный и конвективный подъемный теплообменники поступает в барабан-испаритель.

Для работы парового котла важнейшим параметром является уровень воды в барабане котла. При значительном снижении уровня из-за захвата пара в опускную систему нарушается работа циркуляционного контура. При недопустимом повышении уровня происходит заброс воды в пароперегреватель, в результате чего резко снижается температура пара и увеличивается содержание примесей в ней. Положение уровня воды регулируется изменением расхода питательной воды. Современные средства автоматического регулирования позволяют с требуемой точностью и быстродействием поддерживать уровень воды в барабане котла постоянным.