Получение стали в электропечах

Плавка в электропечах имеет ряд преимуществ перед плавкой в конверторах и мартеновских печах. Высокая температура позволяет применять сильноосновные шлаки, вводить большое количество флюсов и достигать максимального удаления из стали серы и фосфора. Для плавки в электропечи не требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, сталь получается достаточно раскисленная и плотная. Благодаря высокой температуре в печи можно получить легированные стали с тугоплавкими элементами: вольфрамовые, молибденовые и др.

Исходными материалами для плавки в электропечах являются стальной лом, железная руда, окалина. Передельный мартеновский чугун применяют только для сталей с высоким содержаниемуглерода, но чаще заменяют электродным боем или малосернистым коксом.

В качестве флюсов в основных печах применяют известь, а в кислых печах — кварцевый песок. Для разжижения основных шлаков применяют плавиковый шпат, боксит и шамотный бой, а для кислых шлаков — известь и шамотный бой. Для раскисления стали, кроме обычных ферросплавов, применяют комплексные раскислители (АМС, содержащий по 10% кремния, марганца и алюминия, силикомарганец, силикокальций).

Все материалы, загружаемые в электрические печи, должны быть сухими, чтобы не произошло насыщения стали водородом от разложения влаги.

Схема дуговых электропечей с разными способами нагрева

Дуговые печи наиболее распространены в промышленности, так как устройство и эксплуатация их несложны, коэффициент полезного действия высок и, кроме того, в них можно выплавлять самые разнообразные сорта стали и сплавов цветных металлов. В дуговых печах электроэнергия превращается в тепловую энергию дуги, которая передается плавящейся шихте посредством излучения.

На рис. 6 показаны схемы трех основных типов дуговых электропечей, различающихся по способу нагрева: печи прямого действия (рис. 1, а), печи косвенного действия (рис. 1, б) и печи с закрытой дугой (рис. 1,в).

Печи прямого действия с вертикальным расположением электродов в настоящее время применяются только для выплавки стали и имеют емкость от 0,5 до 180 т.

Дуговая электропечь одета стальным кожухом и выложена огнеупорным кирпичом. Рабочее пространство печи сверху ограничено-сводом 1, снизу — подом. Свод печи съемный. Через него пропущены электроды 6. Современные электропечи работают на трехфазном переменном токе и потому имеют три электрода.

Применяют угольные или графитовые электроды диаметром 200—500 мм. В передней стенке печи находится завалочное окно 2, которое служит для завалки шихты и наблюдения за ходом плавки. Для выпуска металла в задней стенке имеется отверстие 5 с желобом 4. В некоторых печах жидкий металл выпускается через желоб 4, вставляемый в завалочное окно 2. Для наклона печи служит механизм 3.

Кладку электросталеплавильных печей делают либо основной— при выплавке главным образом высококачественных и легированных сталей для поизводства слитков, либо кислой — при выплавке углеродистых и низколегированных сталей для фасонного литья.

В зависимости от емкости и конструкции печи загружаются различно: через завалочное окно вручную, лотками и завалочной машиной или сверху бадьей или корзиной после подъема и отвода в сторону свода или выкатывания печи.

После загрузки печи к электродам подводят ток. Благодаря высокой температуре горения дуги (около 3500° С) происходит бурное плавление шихты.

В первом периоде плавки примеси окисляются кислородом, находящимся в печи (главным образом кислородом железной руды). Образующаяся закись железа растворяется в металле и вступает в соединение с кремнием, марганцем, фосфором и углеродом. Образующиеся SiO2, MnO, FeO и создают шлак.

Во втором периоде электроплавки происходит науглероживание металла, если количество углерода окажется ниже заданной нормы, затем раскисление и удаление серы. Раскислителем служит карбид кальция СаС2.

В третьем периоде плавки производят доводку с целью получения легированных сталей: вводят феррохром, ферротитан, феррованадий и другие ферросплавы.

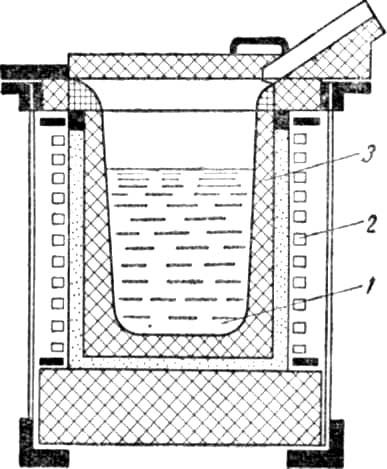

Индукционные печи применяют для выплавки высоколегированных сталей и сплавов с низким содержанием углерода, а также для производства тонкостенного фасонного литья специальными методами (по выплавляемым моделям, под давлением и т. п.). Принцип действия индукционной печи заключается в том, что под действием переменного тока, подводимого к первичной катушке (индуктору) 2 (рис. 2), во вторичном кольце (расплавляемый металл 1, находящийся в тигле 3 индуктируется ток, энергия которого создает высокую температуру. Благодаря этому шихта расплавляется быстро и процесс плавки ускоряется.Эти печи существуют двух видов: с железным сердечником и без сердечника (высокочастотные печи). Печи с железным сердечником применяют в литейных цехах для получения сплавов цветных металлов. Большое распространение в производстве стали получили индукционные высокочастотные печи без железного сердечника. Они применяются для плавки стали и специальных высоколегированных сплавов. емкость высокочастотных печей от 10 кг до 10 т.

Тигель высокочастотной печи изготовляют либо из кислых, либо (реже) из основных материалов.

Рис

2. Индукционная электропечь

Рис

2. Индукционная электропечь

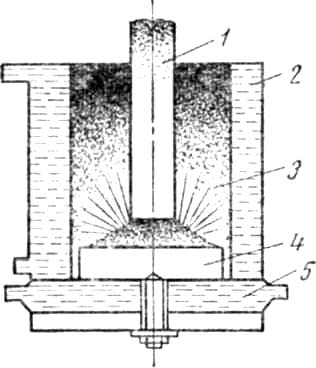

Сущность его состоит в том, что слитки из стали, полученной в обычных печах, перерабатываются на электроды для последующей переплавки их в электрошлаковой печи. плавление электродов происходит не за счет тепла электрической дуги, а за счет тепла, выделяющегося в слое расплавленного шлака, служащего сопротивлением при прохождении через него электрического тока. Принцип электрошлакового переплава очень прост. Электрод-слиток 1 (рис. 3) диаметром до 150 мм и длиной от 2 до б м вводят в медный водоохлаждаемый кристаллизатор 2, который представляет собой полый цилиндр. К дну кристаллизатора прикреплен поддон 5 с затравкой 4 — это шайба из переплавляемой стали. На затравку насыпают электропроводный флюс из порошка алюминия с магнием. В зазор между слитком-электродом и стенкой кристаллизатора засыпают рабочий флюс 3, состоящий из Аl2O3, CaFe2 и СаО. Плавка происходит следующим образом.

Электрод опускают до соприкосновения с флюсом, находящимся на затравке, и включают ток. В процессе плавления рабочий флюс превращается в шлак с температурой 2500° С. Под действием тепла электрод расплавляется, каждая капля его проходит через слой расплавленного шлака и очищается от вредных примесей и газов. Из этих капель формируется новый слиток. Содержание серы в слитке уменьшается в полтора-два раза. В стали почти нет неметаллических включений, что объясняется тем, что в печи нет огнеупорной кладки, соприкасающейся с металлом. Особенно ценным свойством этой стали является почти равномерное распределение в слитке остающихся после переплава включений, крупные скопления которых являются основной причиной разрушения изделий. Слитки не имеют пористости, усадочной рыхлости, мельчайших внутренних трещин, что очень важно при работе деталей в условиях ударных нагрузок. Электрошлаковый переплав с успехом применяют для получения шарикоподшипниковой, быстрорежущей, нержавеющей и некоторых других сталей.

Рис. 3 Схема процесса электрошлаковой плавки слитков