- •«Пермский национальный исследовательский политехнический университет»

- •Выпускная квалификационная работа

- •_______________________________ (Фамилия, имя, отчество)

- •Реферат

- •1. Методы обработки наружных поверхностей вращения

- •Обработка наружных поверхностей вращения лезвийным инструментом

- •1.2. Обработка наружных поверхностей вращения абразивным инструментом

- •1.2.1. Шлифование наружных поверхностей вращения

- •1.2.2. Хонингование наружных поверхностей вращения

- •1.2.3. Суперфиниширование наружных поверхностей вращения

- •1.2.4. Притирка наружных поверхностей вращения

- •1.2.5. Полирование наружных поверхностей вращения

- •1.2.6. Выглаживание наружных поверхностей вращения обкатыванием роликами

- •2. Методы обработки внутренних поверхностей вращения

- •2.1. Обработка отверстий лезвийными инструментами

- •2.1.1. Сверление отверстий

- •2.1.2. Зенкерование отверстий

- •2.1.3. Развертывание отверстий

- •2.1.4. Растачивание отверстий

- •2.1.5. Тонкое растачивание отверстий

- •2.2. Обработка отверстий абразивным инструментом

- •2.2.1. Шлифование отверстий

- •3. Методы обработки шпоночных пазов и шлицевых поверхностей

- •3.1. Обработка шпоночных пазов

- •3.2. Обработка шлицевых поверхностей

- •4. Общие правила разработки технологических процессов

- •5. Технологические процессы обработки шпинделей станков

- •Список литературы

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Пермский национальный исследовательский политехнический университет»

(ПНИПУ)

УТВЕРЖДАЮ

Заведующий кафедрой

«Инновационные технологии

машиностроения»

доктор технических наук,

профессор

__________________В.В. Карманов

«_____»_______________201_года

Выпускная квалификационная работа

бакалавра по направлению 150900

«Технология, оборудование и автоматизация

машиностроительных производств»

_______________________________ (Фамилия, имя, отчество)

Группа ______________

на тему:

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЕЙ СТАНКОВ

Исполнитель

студент группы _______

______________ ________________

(подпись) (расшифровка подписи)

Руководитель выпускной работы кандидат технических наук, доцент

по специальности «Технология

машиностроения»

Бахвалов В.А.

201___

УДК 621.923.0026

Реферат

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЕЙ СТАНКОВ

В выпускной работе бакалавра автором была поставлена задача:

«Изучить методы обработки поверхностей шпинделей станков и технологию их изготовления».

В работе подробно рассмотрены методы обработки поверхностей шпинделей станков, общие правила разработки технологических процессов механической обработки шпинделей и основные принципы составления технологических маршрутов, а так же составлен технологический маршрут изготовления шпинделя токарно-винторезного станка.

По результатам работы сделаны выводы, имеющие определенное прикладное значение.

Все данные, приведенные в выпускной работе, взяты автором из открытых литературных источников.

Результаты работы носят ориентировочный (справочный) характер и не могут быть использованы инженерно-техническими работниками машиностроительных заводов и научно-исследовательских организаций без соответствующей корректировки и уточнения.

ПНИПУ, 2011, 51 с., табл. 2, илл. 29, библ. 18 назв.

Содержание

Стр.

Реферат……………………………………………………………………… 2

Содержание ………………………………………………………………….3

Введение ……………………………………………………………………. 4

1. Методы обработки наружных поверхностей вращения……………….6

2. Методы обработки внутренних поверхностей вращения………………18

3. Методы обработки шпоночных пазов и шлицевых поверхностей…….31

4. Общие правила разработки технологических процессов

и основные принципы составления технологических

маршрутов механической обработки заготовок ………………………37

5. Технологические процессы обработки шпинделей станков………….. 42

Выводы по работе……………………………………………………………49

Список литературы ………………………………………………………. ..50

Введение

Шпиндель – одна из наиболее ответственных деталей металлорежущего станка. Шпиндель современного металлорежущего станка занимает особое место в кинематической цепи станка, так как от него зависит не только передача вращательного движения обрабатываемой заготовки, но и качество обработки. Он вращается на опорных шейках, являющихся его основными базами, следовательно, от стабильности положения вращающегося в опорах шпинделя зависит качество обработки.

Шпиндели работают на опорах качения и опорах скольжения. В первом случае к шпинделям предъявляют требования жесткости и прочности, а во втором, кроме того, и износостойкости.

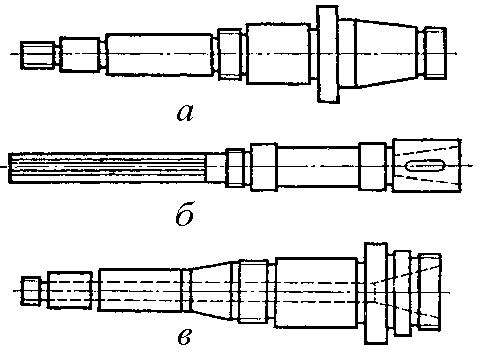

По конструктивной форме шпиндели можно разделить на три вида, показанные на рис. 1:

– шпиндели без осевого отверстия (см. рис. 1, а), применяемые в шлифовальных станках;

– шпиндели с несквозным отверстием (см. рис. 1, б), применяемые в сверлильных станках и многошпиндельных сверлильных головках;

– шпиндели со сквозным отверстием (см. рис. 1, в), имеющие наибольшее применение на станках токарной группы, фрезерных, резьбофрезерных, резьбошлифовальных и других.

|

|

|

Рис. 1. Конструктивные разновидности шпинделей металлорежущих станков: а – без осевого отверстия; б – с несквозным отверстием; в – со сквозным отверстием |

Шпиндели изготавливают обычно из углеродистой стали 45, хромистой 20Х и 40Х, хромоникелевой 40ХН, 12ХН2,12ХН3 и реже – из сталей других марок.

Углеродистую сталь применяют главным образом для шпинделей токарных, токарно-револьверных, сверлильных и фрезерных станков. Хромистую и хромоникелевую сталь применяют для шпинделей автоматов и шлифовальных станков. Для изготовления пустотелых шпинделей некоторых тяжелых станков используют серый чугун СЧ 15 и СЧ 20 или модифицированный чугун и в редких случаях – стальное литье. Сталь 35ХЮА применяют для изготовления шпинделей тяжелых расточных и крупных круглошлифовальных станков (с азотированием опорных шеек).

Заготовку для шпинделей выбирают в зависимости от размера программы и конфигурации. Если шпиндель имеет фланец, диаметр которого значительно больше диаметра опорных шеек, то необходимо брать поковку, полученную свободной ковкой при единичном и мелкосерийном производстве, и штамповку с горячей высадкой на горизонтально-ковочной машине или ковкой на ротационно-ковочной машине при крупносерийном производстве.

Если фланца у шпинделя нет или если диаметр фланца мало отличается от диаметра шеек, то заготовку следует брать из проката. В качестве заготовки для тонкостенных шпинделей без фланцев (шпиндели токарных автоматов и полуавтоматов) целесообразно применять трубы соответствующих диаметров.

Требования точности, предъявляемые к металлорежущим станкам, предопределяют требования точности изготовления шпинделей этих станков. По точности шпиндели можно разделить на три группы:

– для станков нормальной точности;

– станков повышенной и высокой точности;

– станков особо высокой точности и прецизионных станков.

Отклонение формы (от круглости и от цилиндричности) опорных шеек шпинделя для станков нормальной точности не должны превышать 50 % допуска на диаметральные размеры оперных шеек. Для станков повышенной и высокой точности эти величины не должны превышать 25 %, а для прецизионных станков – 5…10 % от допуска на диаметр опорных шеек. Опорные шейки шпинделей современных прецизионных станков имеют отклонение от круглости не выше 0,3–0,5 мкм, отклонение от цилиндричности не выше 0,25–0,5 мкм на длине 300 мм при допуске на диаметр шеек 1,5–3 мкм.

Радиальное биение конусного отверстия шпинделя относительно подшипниковых (опорных) шеек не должно превышать для станков нормальной точности 5…10 мкм, для станков повышенной и высокой точности – 3…5 мкм, а для прецизионных станков – 1…3 мкм. Торцовое биение опорных фланцев относительно оси вращения не должно превышать 6–8 мкм для станков нормальной точности, 3–6 мкм – для станков повышенной и высокой точности и 1–3 мкм – для станков особо высокой точности и прецизионных станков.

Шероховатость поверхности опорных шеек Ra = 0,4…0,8 мкм для станков нормальной точности, Ra = 0,1…0,2 мкм для станков повышенной и высокой точности и Ra = 0,05…0,1 мкм для станков особо высокой точности и прецизионных станков.

В связи с тем, что шпиндели станков имеют наружные и внутренние поверхности вращения и шпоночные пазы и (или) шлицы, в настоящей работе следует рассмотреть основные процессы и операции формообразования поверхностей шпинделей а так же общие правила разработки технологических процессов и основные принципы составления технологических маршрутов механической обработки шпинделей металлорежущих станков.