- •19. Гидроизоляционные работы

- •20. Оснастка и такелаж при монтаже конструкций

- •21. Типы автотранспортных средств для перевозки строительных конструкций и материалов

- •22.Способ "стена в грунте" при строительстве заглубленных зданий и сооружений

- •23. Пакетирование и контейнеризация грузов в строительстве

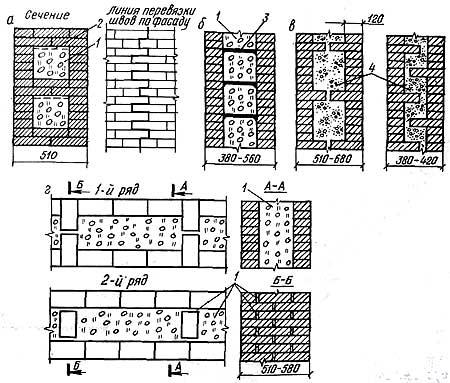

- •24. Виды каменной кладки. Физико-механические свойства каменных материалов и растворов

- •25. Способы установки конструкций в проектное положение

- •26. Расчет требуемых параметров и выбор крана

- •27. Грузоподъемные краны. Типы, технические характеристики и технологические возможности

- •28. Системы перевязки швов каменной кладки

- •29. Основные направления совершенствования строительного производства

- •30. Методы монтажа при возведении зданий и сооружений

- •31. Разработка грунтов землеройно-транспортными машинами

- •32. Производство малярных работ

- •33. Формы оплаты труда в строительстве. Начисление премий к аккордному наряду

- •34. Где применяются тычковые ряды каменной кладки?

- •35. Техническая документация в строительстве. Исполнительная……. Техническая документация

- •Разрешительная документация в строительстве

- •Проектная документация

- •Исполнительная документация в строительстве:

- •36. Метод конвейерной сборки панелей покрытий зданий

ПОС, ППР, ТК их состав и содержание.

ПОС, ППР и ТК - основные организационно-технологические документы в строительстве.

ПОС разрабатывается на весь объем строительства и определяет продолжительность строительства, распределение объемов СМР и инвестиций, материально-технических и трудовых ресурсов, основные организационно-технологические решения и их ТЭПы.

В состав ПОС включаются: календарный план строительства, стройгенплан, организационно-технологические схемы, ведомости объемов основных СМР и потребности в основных строительных конструкциях, изделиях и материалах, графики потребности в основных строительных машинах и транспортных средствах, а также в кадрах, пояснительная записка. Пояснительная записка содержит описание условий строительства, расчет его продолжительности, перечень вспомогательных сооружений и устройств, описание стройгенплана, обоснование организационно-технологических решений, расчеты потребности в ресурсах, указания по обеспечению качества строительства, мероприятия по охране труда и природной среды. Состав и содержание ПОС корректируются в зависимости от вида и сложности объекта.

ППР разрабатывается на строительство объекта в целом и на выполнение отдельных видов работ.

В состав ППР на объект входят: календарный план производства работ по объекту, стройгенплан, графики поступления строительных конструкций, изделий и материалов, графики использования строительных машин, ТК на выполнение отдельных видов работ, решения по прокладке временных инженерных сетей, оборудованию стройплощадки.

В ППР на выполнение отдельных видов работ (монтажных, бетонных, отделочных и т. п.) включаются: ТК с пооперационным контролем качества, календарный график работ, данные о потребности в строительных конструкциях, изделиях, материалах и машинах, приспособлениях, оснастке, а также технико-экономические показатели.

ТК используются как в составе ППР, так и отдельно, в том числе при лицензировании и сертификации строительных организаций в качестве документа, подтверждающего готовность организации к производству работ с требуемым уровнем качества.

ТК содержат: правила выполнения технологических процессов, перечни и объемы необходимых материально-технических и трудовых ресурсов, требования к качеству и приемке работ, мероприятия по охране труда и окружающей среды.

Безвыверочный способ монтажа конструкций.

Монтаж конструкций безвыверочный - монтаж строительных конструкций, имеющих высокую точность обработки контактных поверхностей, отверстий и гнезд в стыках, без инструментального контроля и дополнительных перемещений конструкций при установке в проектное положение.

Выверка конструкций требует больших затрат труда. Применение метода безвыверочного монтажа позволяет улучшить качество работ при одновременном сокращении сроков возведения сооружения. Для безвыверочного монтажа необходима соответствующая подготовка конструкций на заводе-изготовителе и на строительной площадке. В ППР включаются доп. тех. требования к точности конструкций.

Безвыверочный метод монтажа широко применяют для металлических конструкций. Безвыверочный монтаж колонн предусматривает установку колонны на заранее выверенные опорные плиты, что исключает в дальнейшем выверку самих колонн и подкрановых балок. При устройстве фундамента его верх не доводят до отметки низа опорной плиты на 50—60 мм. После проверки положения фундаментов и анкерных болтов относительно разбивочных осей устанавливают по нивелиру опорные плиты, уровень которых регулируют с помощью трех винтов или специального кондуктора. Верх опорной плиты должен совпадать с фрезерованной торцевой поверхностью башмака колонны с точностью ±1 мм. При применении оптического плоскомера опорные плиты можно устанавливать с точностью ±0,5 мм. Проверив правильность установки опорных плит, производят их подливку цементным раствором. После приобретения раствором необходимой прочности на плиты наносят осевые риски, которые при установке колонн совмещают с рисками на башмаках. Безвыверочный метод монтажа позволяет уменьшить трудоемкость установки колонн примерно на 30 %.

Правила разрезки каменной кладки.

Из лекции: Существует 4 схемы разрезки (взаимное расположение панелей кирпичей)

1. Из панелей высотой на этаж с заполнением оконных проемов.

2. Из поясных панелей, чередующихся по вертикали с простеночными панелями (здания-корабли).

3. Из простеночных панелей, высотой в 2 этажа, чередующихся по фронту фасада с межоконными вставками (недостаток: большое число стыков).

4. Двухрядная крупноблочная разрезка высотой панелей в ½ этажа.

Из Интернета: Поскольку каменные материалы и растворы хорошо работают на центральное сжатие и значительно хуже на растяжение, изгиб и сдвиг, камни при кладке располагают в определенном порядке, называемом разрезкой (перевязкой). Для обеспечения работы кладки как монолитного массива и предотвращения перемещения камней под действием нагрузок в процессе эксплуатации конструкции необходимо располагать их, соблюдая определенные условия, которые принято называть правилами разрезки.

Существуют три основных правила разрезки каменной кладки.

1. Ряды камней в кладке располагаются параллельно друг другу и перпендикулярно к действующей нагрузке. Постели камней должны опираться на нижележащий ряд по всей своей плоскости, что обеспечивается прослойкой раствора.

При действии нагрузки под углом к плоскости рядов в кладке возникают сдвигающие усилия, которые могут вызвать ее разрушение. В случае, например, кладки опор сводов, подпорных стен, угол наклона действующей нагрузки не должен превышать значения, при котором сдвигающие усилия уравновешиваются силами трения (15-17°).

2. Членение кладки в пределах каждого ряда производится системой плоскостей (швов), перпендикулярных и параллельных постелям камней и наружной поверхности кладки. Отсюда следует, что в кладке не должно быть клиновидных камней (включений), которые под действием нагрузки могут вызвать сдвиг смежных с ними камней и нарушить целостность массива кладки.

3. Поперечные и продольные вертикальные швы перекрываются (перевязываются) камнями через каждый или несколько смежных рядов кладки.

При совпадении вертикальных швов по всей высоте конструкции массив кладки будет представлять собой ряд отдельных неустойчивых столбов, работающих под нагрузкой самостоятельно, что может привести к ее расслоению и разрушению. Перевязка швов обеспечивает равномерное распределение нагрузки на нижележащие ряды кладки и их совместную работу.

Прочность кладки, выполненной с соблюдением всех правил разрезки, зависит главным образом от прочности (марки) камня и раствора, системы перевязки, а также от толщины горизонтальных швов. Чем толще шов, тем труднее достигнуть равномерной его плотности по всей длине. Поэтому для каждого вида кладки установлена определенная толщина горизонтальных и вертикальных швов.

Геодезическая подготовка в строительстве. Разбивка земляных сооружений.

Геодезические работы в строительстве включают создание разбивочной основы и проведение разбивочных работ в ходе строительства (выполняет строительная организация). Создание геодезической разбивочной основы является обязанностью заказчика и предполагает устройство разбивочной сети и разбивку красных линий (контуров) строительной площадки, нанесение внешней и внутренней разбивочных (геодезических) сетей сооружения, осей линейных сооружений и нивелирных сетей.

Геодезическая разбивка земляных сооружений заключается в обозначении их положения на местности. Разбивку ведут в двух плоскостях: горизонтальной и вертикальной. При горизонтальной разбивке определяют и закрепляют на местности положение осей строящихся объектов и намечают очертание земляных сооружений в плане, а при вертикальной — глубину выемок и высоту насыпей.

При возведении крупных комплексов для определения положения сооружений на местности и перенесения в натуру их размеров на генеральном плане наносят геодезическую строительную сетку со стороной квадратов 150—200 м. Оси координат ориентируют параллельно осям зданий.

Разбивку красных линий производят для определения границ строительной площадки.

Строительная сетка должна быть привязана к пунктам геодезической основы топографической съемки местности, по которой был составлен генеральный план, и перенесена на местность. Вершины квадратов сетки закрепляют колышками. Построенная на местности геодезическая строительная сетка является ориентиром для перенесения проекта в натуру, его плановым и высотным обоснованием.

Разбивку земляных сооружений производят при помощи геодезических инструментов (нивелира, теодолита). Разбивочные знаки следует закреплять на местности установкой столбов вне расположения земляных сооружений и кольев на месте работ. Важнейшей разбивочной линией является ось сооружения, которая провешивается по местности при помощи вешек и закрепляется на местности реперами. Разбивка котлована

Разбивка котлована заключается в разметке осей стен возводимого здания. Для этого котлован окружают обноской. Разбивку котлована на местности начинают с закрепления кольями контуров его бровки и дна, используя для этого взаимно перпендикулярные крайние или центральные главные оси сооружения по разбивочной геодезической схеме и геометрические размеры котлована. Положение обноски на местности определяют от разбитого контура здания, соблюдая условие параллельности ребра доски соответствующей оси здания. Расстояние от края котлована до обноски должно быть не менее 3 м и не более расстояния, при котором возможно оползание грунта при вскрытии котлована (определяется расчетом).

Типы обноски

Обноски устанавливают в виде ограждения: сплошного, состоящего из отдельных секций, только столбами (створная обноска), которые располагают над осями здания. Столбы сплошной обноски устанавливают через 3 м, с внешней стороны к столбам строго по одному уровню прибивают широкой стороной обрезные доски толщиной 40-50мм. Далее измеряют расстояние от главной оси стен и закрепляют эти новые оси забивкой гвоздей на обносках и туго натянутой проволокой или шнуром. От осей стен выносят бровки котлована и отмечают их гвоздями на тех же обносках. Также забивают гвозди, отмечающие размеры ширины стен, проемов и т. д.

Разбивка траншеи

Разбивку траншеи осуществляют при помощи поперечных обносок, на которых закрепляют ось траншеи и отметки дна траншеи, если она имеет продольный уклон.

Разработка грунтов одноковшовыми экскаваторами.

Одноковшовый экскаватор — это самоходная строительная машина цикличного действия, предназначенная для выполнения различных земляных и некоторых видов строительно-монтажных работ. Универсальность экскаватора обеспечивается сменным рабочим оборудованием. В комплект сменного оборудования могут входить: прямая и обратная лопаты, драглайн, грейфер, планировщик, струг, корчеватель, засыпатель, трамбующая плита, подвесной шармолот, клин-молот и др. Разработка выемок одноковшовыми экскаваторами осуществляется проходками, под которыми понимают участок выемки, разработанный экскаватором при перемещении по фронту работ.

Разработка грунта экскаватором с прямой лопатой осуществляется выше уровня стоянки экскаватора и, как правило, с погрузкой на транспортные средства, которые могут располагаться на уровне подошвы забоя или выше его. Применяют лобовую проходку с движением экскаватора по прямой, затем применяют боковые проходки, чтобы уменьшить угол поворота.

имеется напорный механизм;

высокий уровень наполнения ковша (снимает толстую стружку грунта);

большая производительность;

наличие съездов в котлован (пандусов);

грунт д.б. сухим, уровень грунтовых вод д.б. ниже, чем уровень копания;

Экскаваторы, оборудованные обратной лопатой и драглайном, разрабатывают грунт (выемку) ниже уровня стоянки машины с погрузкой в транспортные средства, располагаемые на одном уровне с экскаватором, или с укладкой в отвал или насыпь. Набор грунта осуществляет за счет массы ковша. При торцевой проходке, когда экскаватор перемещается вдоль оси выемки, достигается максимальная глубина разработки (копания), возможная для данного вида рабочего оборудования, но по сравнению с боковой проходкой — меньшая ширина выемки. При боковой проходке экскаватор движется по бровке выемки и, работая в отвал или насыпь, может перемещать грунт на более значительное расстояние. Широкие котлованы разрабатываются за несколько проходок.

Обратная лопата:

малая мощность срезаемой стружки;

меньшая производительность, по сравнению с прямой лопатой;

ограничения по емкости ковша из-за опасности опрокидывания (0,15-0,65 м3);

ограниченная глубина копания (до 7 м);

независимость от уровня грунтовых вод;

нет съездов;

может одинаково работать в отвал и на транспорт, удобство для организации работы транспорта.

Конструкция рабочего оборудования драглайна позволяет отрывать глубокие (до 20 м) траншеи и разрабатывать грунт, черпая его из-под воды.

огромный радиус копания;

трудности перевозки, сл-но, нельзя работать в городе, применяется за городом;

хуже работает на транспорт из-за гибкой подвески ковша;

большие ограничения по грунтовым условиям (не берет плотные грунты)

Котлованы и траншеи, имеющие крепление вертикальных стенок, а также грунты в опускных колодцах при строительстве подземных сооружений целесообразно разрабатывать экскаватором с грейфером.

может работать в узких глубоких выемках;

нет волочения ковша (набор грунта только за счет массы ковша, сл-но, большие ограничения по грунтовым условиям).

Возведение зданий методом подъема этажей, перекрытий.

Этот метод особенно эффективен на территории со сложным рельефом.

Сущность метода подъема перекрытий заключается в изготовлении на уровне земли между ранее смонтированными железобетонными колоннами пакета перекрытий всех этажей и покрытия, которые с помощью подъемников последовательно поднимают по колоннам и ядрам жесткости и затем закрепляют в проектном положении. Метод подъема этажей отличается тем, что после изготовления пакета перекрытий все или почти все конструкции каждого этажа монтируют на земле и потом готовый этаж в сборе поднимают на проектную отметку. При возведении зданий методом подъема перекрытий все работы по обустройству этажей ведут на проектных отметках, а при методе подъема этажей — на уровне земли.

Особенности объемно-планировочных и конструктивных решений зданий:

конфигурация и ширина зданий могут назначаться относительно свободно;

сетка колонн может отличаться от модульной системы и диктуется лишь технологическими требованиями;

конфигурация всех перекрытий в плане принимается одинаковой;

перекрытия выполняются с консольными выносами;

плиты выполняются плоскими, гладкими, иногда кессонированными;

каркасы выполняются связевыми, с передачей горизонтальных усилий на ядра или диафрагмы жесткости;

для опирания в перекрытия встраиваются Me воротники (с шарнирным или жестким опиранием);

плиты перекрытия армируются, в основном, плоскими сварными сетками, с перехлестом рабочей арматуры без сварки;

плиты выполняются, как правило, неразрезными на 1 температурный блок, состоящий из 24 (36) колонн;

колонны здания выполняются стальными, с последующим обетонированием, либо ж/б, без выступающих частей;

колонны по длине разделяются на ярусы: 1-ый h до 16 м., последующие – колонны на 2-3 этажа;

стены выполняются самонесущими либо навесными.

Комплекс работ по этому методу состоит из:

работ нулевого цикла;

возведения скользящей или переставной опалубки, ядра жесткости, в виде лестничных клеток, шахт лифтов и др.;

монтажа 1-ого яруса колонн;

изготовления пакета перекрытий по числу этажей;

установка подъемного оборудования АП-3 на головы колонн (АП-3 подключен к насосной станции, к нему присоединены тяжи, кот. захватывают перекрытия и перемещают их по колонне);

монтируется самоходный кран на поднятом перекрытии на уровне верха 1-ого яруса.

На возведение 9-ти этажного здания необходимо 28 циклов подъема перекрытий.

Основные преимущества метода подъема этажей и перекрытий:

Подъем перекрытий целесообразен для зданий свыше 9 этажей, подъем этажей, наоборот, для зданий этажностью от 5 до 9 этажей из-за необходимости установки очень большого количества тяг для подъема смонтированного этажа, требования повышенной прочности тяг, применения мощных подъемников.

- здания можно возводить в стесненных условиях строительной площадки, на застроенных территориях, при реконструкции предприятий, когда размеры строительной площадки незначительно превышают площадь застройки;

- в районах со слаборазвитой базой стройиндустрии можно организовать строительство жилья без применения башенных кранов;

- возможно использовать гибкую планировку этажей, осуществлять необходимую компоновку объема сооружения, применять нетиповые конструктивные и планировочные решения здания, иметь более широкую гамму архитектурных решений;

- метод применим в сейсмических зонах, при сложных инженерно-геологических условиях площадки;

- бетонирование плит перекрытия осуществляют на уровне земли, что позволяет обеспечить высокий уровень механизации процесса. Перекрытия имеют гладкие потолки, малую строительную высоту, обладают повышенной жесткостью и огнестойкостью;

- метод универсален — позволяет возводить здания различного назначения, этажности, различных размеров и конфигурации в плане с использованием в основном средств малой механизации.

Организация рабочего места каменщиков. Инструменты и приспособления.

При выполнении каменных работ на производительность труда каменщиков большое влияние оказывает правильная организация рабочего места, представляющего собой ограниченный участок возводимой стены или конструкции и часть подмостей или перекрытия, в пределах которых сложены материалы и перемещаются рабочие. Организация рабочего места должна исключать непроизводительные движения рабочих и обеспечивать наивысшую производительность труда. Поэтому рабочее место должно иметь ширину около 2,5 м и делиться на три зоны: рабочую зону шириной 0,6…0,7 м. между стеной и материалами, в которой перемещаются каменщики; зону материалов шириной около 1 м для размещения поддонов с камнем и ящиков с раствором и зону транспортировки 0,8.. .0,9 м для перемещения материалов и прохода рабочих, не связанных непосредственно с кладкой. Материалы располагают вдоль фронта работ и укладывают так, чтобы их было удобно брать и подавать.

Наибольшей высотой, на которой рационально вести кладку, является 1,2 м, сл-но все каменные здания и сооружения по высоте делят на ярусы этого размера. При достижении кладкой такой высоты необходимо прекратить работы и установить подмости.

Чтобы обеспечить постоянную занятость каменщиков, здание или сооружение делят в плане на захватки и делянки. Захватки представляют собой участки строящегося здания или сооружения, на которых трудоемкость работ примерно одинакова. Захватку выделяют бригаде каменщиков. Каждую захватку разбивают на делянки, которые представляют собой участки кладки, выделяемые звену каменщиков. Следует стремиться к тому, чтобы трудоемкость работ на делянке соответствовала сменной (полусменной) произв-ти звена.

Каменные здания и сооружения возводят звенья и бригады каменщиков, состоящие из рабочих различной квалификации. Каменщик высокой квалификации натягивает причалку, укладывает камень в наружную (фасадную) версту, проверяет горизонтальность и вертикальность рядов кладки. Укладка камней во внутреннюю версту—менее сложная операция, и ее может выполнять каменщик более низкой квалификации. Устройство забутки, подача кирпича и раствора, перелопачивание раствора — простые операции, и их могут выполнять каменщики низшей квалификации.

Выбор типа звена каменщиков зависит от толщины стен и сложности кладки. Звенья «двойка» и «тройка» выполняют кладку стен с большим количеством проемов и толщиной в 1–1,5 кирпича, стен со сложным архитектурным оформлением, облегченных стен, а также кладку столбов и перегородок. Звено «четверка» ведет кладку стен толщиной не менее двух кирпичей с облицовкой. Кладку глухих, гладких простых стен и стен средней сложности толщиной в 2, 2,5 и 3 кирпича выполняют звенья «пятерка» и «шестерка».

Каменщики пользуются как производственным инструментом (кельма, молоток-кирочка и т. д.), служащим для непосредственного выполнения кладочных работ, так и контрольно-измерительным (отвес, уровень и др.), предназначенным для проверки правильности выполняемой кладки. Основным инструментом каменщика при кладке из кирпича является кельма. Она состоит из стального полотна, имеющего форму древесного листа, и стального колена, на свободный конец которого насаживается деревянная ручка. Форма и размеры кельмы, а также ее вес в значительной степени влияют на производительность труда каменщика. Хорошей считается цельнотянутая кельма, у которой полотно и колено сделаны из одного куска стали (к ней меньше прилипает раствор в месте перехода колена в полотно). На торец деревянной ручки надевается Ме патрон, который предохраняет ее от раскалывания, когда каменщик осаживает кирпич, постукивая по нему торцом ручки. При помощи кельмы разравнивается разостланный раствор, заполняет раствором вертикальные швы при кладке способом вприжим, а также подает излишек раствора, выжатый на лицо стены при укладке кирпича с полным заполнением швов.

Производство бетонных работ в зимних условиях.

В естественных условиях выдерживания прочность бетона при температуре воздуха от +5 до +25 °С на 28-е сутки практически стабилизируется. При отрицательных температурах затворения в воде появляются микроскопические образования льда, увеличивающие ее объем примерно на 9 %. Возникающие при этом силы внутреннего давления разрушают еще неокрепшую кристаллическую структуру цементного камня. Нарушенная структура уже не восстанавливается, и поэтому конечная прочность бетона снижается на 15—20%. Гидратация цемента и твердение бетона, набравшего до замерзания некоторую прочность, после его замораживания полностью не прекращается, однако происходит очень медленно.

Критической называется прочность, при которой замораживание бетона не нарушает его структуру и не влияет на его конечную прочность (50-70% проектной).

В зависимости от источников энергии, характера конструкции и требуемых сроков ее готовности применяют различные методы выдерживания бетона.

1. Выдерживание в искусственных укрытиях (тепляках), где калориферами или другими отопительными приборами поддерживается температура, необходимая для нормального твердения бетона.

2. Выдерживание «методом термоса». Сущность его состоит в том, что бетон, имеющий температуру 15—20°С, укладывается в утепленную опалубку. За счет начальной температуры бетонной смеси, которая достигается подогревом составляющих, и тепла, выделяемого в процессе гидратации, бетон набирает заданную прочность до того момента, когда в какой-либо части забетонированной конструкции температура упадет до 0 °С. Применение метода термоса оправдано для массивных конструкций с модулем поверхности до 6 (Мп=Fопалубки/Vбет.).

3. Для конструкций с модулем поверхности более 6—10 широко используются изотермические методы прогрева с помощью электрического тока. Методы электротермообработки можно разделить на три группы: электропрогрев, индукционный прогрев и электроразогрев с применением различных электронагревательных устройств.

Электропрогрев бетонных и ж/б конструкций основан на превращении электрической энергии в тепловую при прохождении тока напряжением (50—100 В) через свежеуложенный бетон, который с помощью электродов включается в электрическую цепь.

Индукционный прогрев (в электромагнитном поле) целесообразен для монолитных заделок стыков сложной конфигурации, густоармированных стыков конструкций линейного типа (балки, ригели, трубы, колонны). Вокруг прогреваемого железобетонного элемента устраивают обмотку-индуктор из изолированного провода и включают ее в сеть. Ме опалубка и арматура нагреваются и передают тепловую энергию бетону.

Электроразогрев производится до укладки бетонной смеси в формы пропусканием через нее тока сетевого напряжения 220-380 В и разогреванием ее в короткий промежуток времени (5-10 мин) до температуры 40-60°С. После укладки горячей бетонной смеси в опалубку она остывает. Этот способ зимнего бетонирования требует наличия на строительной площадке большой электрической мощности от 1000 кВт для разогрева 3-5 м3 бетонной смеси.

Быстрое нарастание прочности м.б. достигнуто повышением t бет. см.; применением более активных цементов; обязательным вибрированием; применением пластификаторов: СП3, СП15; ускорителей твердения (хим. добавки, которые обеспечивают достижение бетоном критической прочности до замерзания); холодных бетонов.

Штукатурные работы.

Штукатурными работами называют процесс нанесения выравнивающего отделочного слоя штукатурного раствора на поверхности внутренних и наружных конструктивных частей зданий и сооружений (стен, перегородок, потолков, колонн и т.д.), который после затвердевания с последующей затиркой придает им определенную форму и фактуру.

Штукатурные работы выполняют мокрым способом с применением штукатурных растворов, представляющих собой рационально подобранную однородную смесь вяжущего вещества (на цементной или гипсовой основе) или способом облицовки поверхностей листами сухой штукатурки. Состав растворов определяют в зависимости от назначения штукатурки, материала оштукатуриваемых поверхностей, условий эксплуатации зданий. Толщина штукатурного слоя зависит от вида оштукатуриваемой поверхности, качества выполнения и назначения стен под дальнейшую отделку.

Штукатурка бывает обыкновенная и декоративная. Как правило, выполняется обыкновенная штукатурка, которая затем окрашивается.

Штукатурку выполняют многослойной или однослойной. Многослойная штукатурка состоит из 3 отдельно наносимых слоев: обрызга, грунта и накрывки; обрызг и грунт называют штукатурным наметом. Обрызг – затекает во все поры и шероховатости оштукатуриваемой поверхности, сцепляется с ней, удерживая тяжесть грунта и накрывки (толщина 3…5 мм.). Грунт – заполняет все неровности поверхности и позволяет создавать ровную плоскость штукатурки (толщина 5…7 мм.). Накрывка – выравнивает поверхность и придает штукатурке ровный и гладкий вид. В кирпичных и шлакоблочных зданиях применяется главным образом мокрое многослойное оштукатуривание и реже — однослойное.

Простая штукатурка с неровностями до 5 мм выполняется с нанесением одного слоя обрызга и одного слоя грунта с разглаживанием и затиркой, без нанесения и затирки накрывочного слоя.

Улучшенная штукатурка с неровностями до 3 мм выполняется с нанесением одного слоя обрызга, одного или нескольких слоев грунта с разравниванием и накрывочного слоя с затиркой. Этот вид штукатурки применяется при отделке жилых, общественных и административных зданий.

Высококачественная штукатурка с неровностями до 2 мм выполняется по маякам с нанесением одного слоя обрызга, одного или нескольких слоев грунта с разравниванием и заглаживанием, а также накрывочного слоя с разравниванием и затиркой. Такая штукатурка применяется для отделки общественных и административных зданий с повышенными требованиями к качеству отделки.

Применяемые для оштукатуривания растворы должны обладать следующими свойствами: достаточной прочностью, способностью сцепляться с оштукатуриваемой поверхностью, морозостойкостью, достаточной подвижностью для перекачки по трубам и шлангам, удобоукладываемостью, необходимыми для производства штукатурных работ сроками схватывания, постоянством объема при схватывании (отсутствием значительной усадки).

Поверхности оштукатуривают в определенной последовательности сверху вниз. У внутренних помещений сначала оштукатуривают потолки и верх стен, затем вытягивают карнизы, натирают потолочные лузги, накрывают и затирают потолки и верх стен, оштукатуривают откосы проемов и низ стен, разделывают лузги, усенки и фаски, накрывают и затирают откосы проемов и низ стен.

На оштукатуриваемую поверхность раствор наносят механизированным способом и реже вручную, в определенной последовательности и с определенными интервалами.

\

Устройство буронабивных свай. Метод вытрамбовывания.

Характерной особенностью технологии устройства буронабивных свай являются предварительное бурение скважин до заданной отметки и последующее формирование ствола сваи. Скважина устраивается вытрамбовыванием, вращательным или ударным бурением.

Вытрамбовывание вызывает динамические воздействия на близкорасположенные здания и сооружения. Допускается производство работ трамбовки с массой 3...6 т. на расстоянии от фундаментов рядом стоящих зданий и сооружений не менее 10…15 м. Очередность вытрамбовывания скважин выбирают так, чтобы обеспечить бетонирование не позднее чем через 1...2 суток после окончания вытрамбовывания. При этом расстояние между трамбуемой и бетонируемой скважиной должно быть не менее 15 м для того, чтобы сохранить свежеуложенный бетон от сотрясений в течение первых трех суток его твердения.

В зависимости от грунтовых условий БС устраиваются 1 из 3-х способов: без крепления стенок скважин (в устойчивых грунтах); с применением глинистого раствора для предотвращения обрушения стенок скважин (в неустойчивых обводненных грунтах); с креплением скважин обсадными трубами (м.б. извлекаемые (инвентарные) и неизвлекаемые).

Этапы технологии производства свай:

установка бурового агрегата на точку бурения, бурение скважин;

зачистка забоя;

освидетельствование скважин (опускают эл. лампочку или видеокамеру);

в устье скважины оборудуются патрубки;

установка обсадной трубы;

монтаж арматурного каркаса;

бетонирование (в скважину опускают бетонолитную трубу с приемной воронкой. Бетонную смесь подают в приемную воронку бетонолитной трубы из автобетоносмесителя или из специального приемного бункера. Выполняют бетонирование сваи методом вертикально перемещающейся трубы (ВПТ), т. е. постепенно извлекая бетонолитную трубу из скважины или методов ВР. Уплотнение бетонной смеси в скважине выполняют с помощью вибраторов, укрепленных на бетонолитной трубе. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе).

По этой технологии изготовляют буронабивные сваи диаметром 400...1200 мм и длиной до 30 м. Такие сваи нашли широкое применение в промышленном и гражданском строительстве.

Достоинства:

автоматизация процесса устройства свай;

восприятие огромных нагрузок на висячие сваи за счет неограниченной длины (ок. 80 м.);

отсутствие динамических воздействий на соседние здания;

возможность использования в качестве свай-колонн;

сцепление тела буронабивн. свай с грунтом больше, чем у забивных (забивная – гладкая);

ясна картина грунтовых условий при набивке свай;

можно устраивать при ограниченной высоте (напр. в помещениях).

Недостатки:

твердение бетона часто происходит в присутствии воды;

может передавать нагрузку только через определенное время;

перебур скважин (доп. скважины, чтобы удалить шлам).

Устройство кровель из рулонных материалов.

Рулонные материалы могут обеспечивать водонепроницаемость даже при нулевых уклонах, а верхний предел рекомендуемых уклонов составляет 45-50°. Укладывать их можно по любому сплошному (деревянному, бетонному и т.п.) основанию.

Существует несколько основных способов укладки рулонных материалов, согласно которым эти покрытия подразделяются на приклеиваемые (на горячих битумных мастиках; на холодных резинобитумных, битумно-полимерных и полимерных мастиках и клеях), наплавляемые (на окисленных и модифицированных битумах, горячим (огневым) способом с помощью газовых горелок, холодным (безогневым) способом, т.е. растворением утолщенного слоя битума) и с клеящим слоем: материалы с внутренней стороны имеют специальное защитное покрытие (силиконовую пленку или бумагу), которое достаточно снять; затем раскатать рулон на загрунтованную поверхность.

В современных наплавляемых материалах в качестве основы используют стеклохолст, стеклоткань или полиэфирное полотно (полиэстер).

Кровлю из рулонных материалов делают из нескольких слоёв, составляющих кровельный ковёр. В низ ковра укладывают подкладочные материалы (беспокровные), а верхний слой устраивают из покровных материалов, имеющих покровный слой из тугоплавкого битума и посыпку: крупнозернистую(К), мелкозернистую(М) или пылевидную(П). Допускается выпуск кровельного рубероида с чешуйчатой посыпкой (РКЧ).

Выпускают основные и безосновные рулонные материалы. Основные изготовляют путём обработки основы (кровельного картона, асбестовой бумаги, стеклоткани и др.) битумами, дегтями и их смесями. Безосновные получают в виде полотнищ определённой толщины, применяя прокатку смесей, составленных из органического вяжущего (чаще битума), наполнителя (минерального порошка или измельчённой резины) и добавок (антисептика, пластификатора).

Основное требование к рулонным кровельным материалам – водонепроницаемость (сл-но, отсутствие трещин и разрывов). Поэтому с учетом условий работы материала на кровле (широкий диапазон температур и УФ-облучение) и необходимости обеспечения пластичности материала во время его укладки (размотка и приклейка рулонов) важнейшими показателями качества рулонных материалов будут: гибкость; теплостойкость; прочность на разрыв.

Наиболее распространенными рулонными кровельными материалами являются: рубероид, пергамин и толь. Широкое распространение пергамина и рубероида объясняется их технологичностью: они отличаются простотой изготовления материала и устройства кровли в широком диапазоне углов уклона и конструкций крыши по самым разнообразным основаниям.

Традиционное кровельное покрытие имеет вид многослойного (три-пять слоев) ковра из пергамина или подкладочного рубероида (нижние слои) и покровного рубероида (верхний слой), наклеиваемых битумными мастиками. Более современный вариант – наплавляемый рубероид. В этом случае кровельный ковер настилается с помощью газовых горелок. При больших углах наклона крыши возможно крепление рубероида гвоздями по раскладкам.

При наклейке полотнищ необходимо учитывать величину уклона крыши и направление стока воды. Полотна на крышах с уклоном до 15% наклеивают в направлении от нижних мест к повышенным с расположением их перпендикулярно стоку воды. На крышах с уклоном более 15% полотна наклеивают от повышенных мест к пониженным в направлении стока воды, чтобы рулонный ковер не сползал.

Стелятся рулонные полотнища на скатах внахлестку: каждый последующий слой должен перекрывать стык элементов нижнего. При уклоне крыши более 5% ширина нахлестки должна быть 70 мм во внутренних слоях ковра и 100 мм – в наружных. При уклонах менее 5% ширина нахлестки во всех слоях не должна быть меньше 100 мм.

Монтаж оболочек.

Оболочки используются для перекрытия значительных площадей без промежуточных опор. В них наиболее полно используются пластические и прочностные свойства железобетона, что обеспечивает снижение по сравнению с покрытиями из линейных и плоских конструкций расхода бетона на 30—35 и стали на 20—25 %.

Оболочки:

положительной Гауссовой кривизны (эллиптические, выпуклость-вверх); М.б.: монолитные, сборно-монолитные и из сборных элементов. Совмещаются несущие и ограждающие функции, благодаря благоприятным статическим условиям работы достигается значительное уменьшение материалоемкости. Типовые железобетонные оболочки предназначены для зданий с сетками колонн 18x24; 18x30 и 24x24 м.

Монтаж: на рельсовом пути монтируется кондуктор, на котором располагаются прогоны с шагом, равным ширине плит (3м.). Прогоны полностью повторяют кривизну оболочки. Плиты 3*3 м. имеют выпуски арматуры, которые свариваются между собой и обетонируются, затем кондуктор демонтируют. Опускание кондуктора разрешается при наборе прочности бетона 30% (летом) и 70% (зимой) от проектной. Рентабельно монтировать оболочки при их числе >10. Далее кран отступает, добиваются остальные прогоны, далее ведем монтаж «на кран».

Недостаток метода: трудности с обетонированием, сл-но, возникают простои, необходимо часто переносить обетонирование. Чтобы преодолеть этот недостаток был применен т.н. бескондукторный метод, заключающийся в сборке оболочек на нулевых отметках, на стенде. Это дает возможность с помощью спец. затяжек собрать и временно поднять в проектное положение оболочку, сл-но, можно освободить стенд и перенести бетонирование стыков на теплое время.

отрицательной Гауссовой кривизны (выпуклость-вниз);

нулевой Гауссовой кривизны (гиперболические): цилиндрические (длинные цилиндрические оболочки (размером 3x12 м для сетки колонн 24x12 м); короткие цилиндрические оболочки (размером 3x12 м, 3x18 м и 3x24 м), перекрывающие пролет здания) и конические

купола. Конструкции куполов применяют для перекрытий спортивных залов, выставочных павильонов, рынков и т. д. Купола, состоящие из однотипных панелей с горизонтальными стыками ярусов, монтируют обычно навесным способом. Монтаж производят последовательной установкой панелей одного яруса. Собранный ярус обладает достаточной устойчивостью для сборки на нем панелей следующего яруса. Установку панелей выполняют башенным краном или гусеничным в башенно-стреловом исполнении. Кран перемещается вокруг монтируемого купола или внутри его.

Назначение и виды земляных сооружений. Строительные свойства грунтов.

Классификация земляных сооружений

По сроку службы (продолжительности использования) - постоянные и временные. Постоянные земляные сооружения - это составные элементы строящихся объектов и предназначены для нормальной их эксплуатации. Постоянные земляные сооружения - плотины, дамбы, каналы, водохранилища, шламонакопители и т.п. - предназначены для длительной эксплуатации. Временные замляные сооружения устраивают как необходимый элемент для последующих строительно-монтажных работ. К ним относятся котлованы, траншеи, кавальеры. Котлованами называются выемки, ширина которых мало отличается от длины, а траншеями - выемки, имеющие малые размеры поперечного сечения и большую длину. К земляным сооружениям относятся также резервы и кавальеры. Резервы - это выемки, из которых берут грунт для устройства насыпи, а кавальеры - это насыпи, образуемые при отсыпке ненужного грунта, например для временного его хранения, используемого затем вновь для засыпки траншей или пазух котлованов.

Поскольку земляные сооружения устраиваются в грунтах или из грунтов, необходимо знать их основные свойства.

Основные строительные свойства грунтов:

прочность на сжатие;

сопротивление сдвигу;

сжимаемость;

пучинистость;

влагоемкость;

влажность;

% увеличения объема грунта при разработке (учитываются коэффициенты первоначального и остаточного разрыхления);

устойчивость откосов земляных сооружений (Квнутр. тр. =φ, tgφ/угол естественного откоса=1,2, крутизна откоса m=B/H)

Основные физические свойства грунтов: плотность, влажность, водопроницаемость, пористость, угол естественного откоса и внутреннего трения; механические свойства - прочность, деформативность, твердость, пластичность, сопротивляемость сдвигу, размываемость, разрыхляемость, уплотняемость и др.

В зависимости от трудности их механизированной разработки все грунты разделены на группы (ЕНиР), что следует учитывать при выборе и определении выработки землеройных механизмов. Всего групп четыре: сравнительно легкоразрабатываемые грунты (песчаные, лёссовые, супеси) относятся к I-II группам, а тяжелоразрабатываемые (суглинки, глины и др.) - к III и IV группам.

Вид и свойства грунтов характеризуют размеры и форма её зёрен (частиц), их прочность, расположение и взаимосвязь. По совокупности признаков грунты делятся на группы, виды и разновидности.

По характеру структурных связей грунты подразделяют на два класса: скальные и нескальные. Скальные грунты характеризуются высокой прочностью связей между зернами. Нескальные грунты (связные, малосвязные и несвязные).

По степени влагосодержания различают грунты сухие (с содержанием воды до 5%), влажные (от 5 до 30%) и мокрые (более 30%).

Основные направления совершенствования строительства зданий из кирпича.

Массовое строительство зданий со стенами из кирпича на современном техническом уровне его производства и прочностных характеристик возможно при возведении домов высотой не более 12 этажей. Строительство кирпичных домов большой этажности нецелесообразно из-за чрезмерного утяжеления несущих стен.

В строительстве кирпичных домов имеются существенные резервы технического совершенствования конструктивных решений при применении кирпича повышенной прочности (марки М200, М250 и М300). Увеличение прочностных характеристик кирпичных стен позволяет повысить границу рациональной этажности таких зданий, а также сократить массу несущих стен на 10-30%.

Применение индустриальных конструкций стен в зданиях из кирпича и мелких блоков (несущих внутренних стен из панелей, отформованных из высокомарочного кирпича, наружных - из эффективных керамических камней или легких небетонных материалов) обеспечивает возможность доведения кирпичного строительства до уровня панельного по основным показателям при большей архитектурно-пространственной маневренности и выразительности. Применение таких индустриальных конструкций кирпичных стен должно стать генеральным направлением совершенствования этой строительной системы.

Применение в малоэтажном строительстве легкие материалы или облегченную колодцевую кладку с использованием утеплителя — гранулированного шлака, пенобетона, минеральной ваты, шлаковаты, пенополистирола и т. д.

Применение силикатного кирпича, кладки «два тычка — ложок».

Применение эффективного пустотелого кирпича.

Основные принципы монтажной технологичности конструкций зданий.

Монтажная технологичность — это степень приспособленности конструкции к перевозке и монтажу с минимальными затратами ручного труда, времени, материальных средств и энергетических ресурсов.

Высокая степень монтажной технологичности может быть достигнута путем рационального укрупнения конструкций, повышения заводской готовности и точности изготовления конструкций, применения самофиксирующихся стыковых соединений и т. д.

Конструкции в стадии проектирования могут быть укрупнены за счет использования двухмодульных панелей, увеличения шага колонн и пролетов, различного рода объемных конструкций и т. д. Пределы укрупнения конструкций ограничиваются планировочными и расчетно-конструктивными возможностями, требованиями транспортабельности укрупненных конструкций и грузоподъемностью монтажных кранов.

Укрупнение конструкций непосредственно на объекте в зоне монтажа, например, в блоки покрытий промышленных зданий дает эффект благодаря перенесению монтажных операций в условия наземной сборки. При этом пределы рационального укрупнения конструкций ограничиваются лишь грузоподъемностью монтажных кранов.

Принципы:

Возможность рационального укрупнения конструкций в блоке

Относительная равновесность элементов Ср=mср/ mmax=(Σmi)/nmmax<1, Σmi – масса всех сборных элементов здания. Чем ближе показатель к единице, тем выше уровень технологичности

Высокая заводская готовность элементов

Простота стыковых соединений

Кладка стен облегченных конструкций.

Для стен облегченной конструкции применяют кирпично-бетонную, кирпично-блочную, кирпичную колодцевую кладки (при возведении зданий высотой до двух этажей и верхних двух этажей многоэтажных зданий).

Облегченную кладку выполняют в виде двух параллельных облицовочных кирпичных стенок толщиной в 1/2 кирпича с теплоизоляционным слоем между ними из легкого бетона, легкобетонных блоков-вкладышей или плитных утеплителей.

В кирпично-бетонной и кирпично-блочной кладках связь между облицовочными стенками обеспечивается тычковыми рядами кирпича или армированными диафрагмами из раствора, которые устраиваются через 3—5 рядов по высоте кладки. При толщине стены до двух кирпичей тычковые ряды размещают в разных уровнях, а при большей толщине — в одном. Пустоты заполняют легким бетоном или легкобетонными блоками-вкладышами.

В колодцевой кладке связь между облицовочными стенками обеспечивается поперечными вертикальными диафрагмами в 1/2 кирпича. Не реже чем через каждые 5 рядов кладки диафрагмы перевязывают со стенками. Колодцы (пустоты) заполняют легким бетоном.

Вместо легкого бетона и легкобетонных вкладышей можно применять сыпучие теплоизоляционные материалы. Однако они менее эффективны, так как со временем дают усадку, образуя продуваемые пустоты.

Облегченная кирпичная кладка конструкции ЦНИИСК состоит из двух кирпичных стенок толщиной в 1/2 кирпича с прокладкой из плитного или заливочного утеплителя.

В качестве утеплителя пригодны полистирольные, фибролитовые, полужесткие и жесткие минераловатные плиты или заливочный утеплитель (мочевиноформальдегидный пенопласт). Между утеплителем и наружной кирпичной стенкой устраивают воздушную прослойку, что улучшает условия эксплуатации стены. Плиты утеплителя фиксируют скобами из арматурной проволоки диаметром 3 мм, укладываемыми в горизонтальные швы кладки.

Монтаж крупнопанельных зданий.

Крупнопанельные здания бывают следующих видов:

каркасно-панельные с несущим каркасом и легкими ограждающими стеновыми панелями, навешиваемыми на каркас;

бескаркасные с поперечными и продольными несущими стенами;

с неполным каркасом, когда наружные стены являются несущими, а нагрузка от перекрытий в средней части здания передается на прогоны и колонны.

Наиболее широко применяют бескаркасные и каркасно-панельные системы здания. Масса основных сборных элементов таких зданий колеблется в пределах от 1 до 5 т.

От конструктивных особенностей крупнопанельных зданий зависят методы их монтажа. Во всех случаях монтаж сборных конструкций следует вести с максимальным укрупнением, комплексно с одновременной выверкой и их временным закреплением, монтаж должен вестись в такой последовательности, чтобы можно было обеспечить пространственную устойчивость смонтированных элементов и рациональное совмещение операций; монтаж производится в соответствии с правилами охраны труда.

Существует 2 основных метода монтажа:

Замкнутыми ячейками (секционно-раздельный метод). Суть: в пределах секции монтируются разноэлементные конструкции. Недостаток: практически невозможен монтаж с транспортных средств.

Кооперационный метод, при котором здание разбивается на 2 захватки, в пределах которых выполняется монтаж однотипных конструкций.

Обычно монтаж осуществляется с т.н. базовых панелей, за которые принимаются 2 вертикальные или горизонтальные конструкции. Основное внимание должно уделяться точности монтажа панелей лестничных клеток, угловых и маячных промежуточных констр. при протяженных зданиях.

Наиболее целесообразна такая последовательность монтажа конструкций крупнопанельных зданий: сначала монтируют панели более удаленной от крана стены, затем панели внутренних стен и, наконец, панели наружной стены, ближайшей к крану, т.е. монтаж производят в направлении «на кран». Это ускоряет и упрощает работу, обеспечивая крановщику лучший обзор при установке панелей. Плиты перекрытий целесообразно укладывать также в направлении «на кран». Монтаж осуществляется, как правило, комплексной монтажной бригадой, состоящей из 12-15 рабочих.

Монтаж бескаркасных жилых домов начинают в большинстве случаев с установки сборных элементов лестничной клетки, а затем монтируют наружные и внутренние стены и перегородки.

При монтаже зданий с неполным каркасом сначала устанавливают панели наружных стен у лестничной клетки, затем поперечные несущие панели, которые скрепляют с ранее установленными несущими панелями наружных стен. Плиты перекрытий монтируют по мере монтажа всех вертикальных элементов и прогонов, а также санитарных кабин, подъема на этаж встроенной мебели и т. п. в пределах конструктивной ячейки.

Монтаж каркасно-панельных зданий начинают с установки колонн и ригелей. После их монтажа производят монтаж внутренних стен, перегородок, наружных стен и других вертикальных элементов. Затем монтируют плиты перекрытий.

Вне зависимости от конструктивного решения крупнопанельных зданий все вертикальные элементы во время монтажа предварительно выверяют и временно закрепляют. После окончательной выверки всех смонтированных элементов в пределах захватки производят сварку всех закладных Ме деталей и заделку стыков и швов смонтированных конструкций. Монтаж каждого последующего этажа можно производить только после полного и окончательного закрепления сборных элементов нижележащего этажа и по достижении бетоном замоноличенных стыков несущих конструкций не менее 70% проектной прочности. Монтаж зданий из объемных элементов позволяет значительно сократить трудоемкость, стоимость и сроки строительства жилых домов.

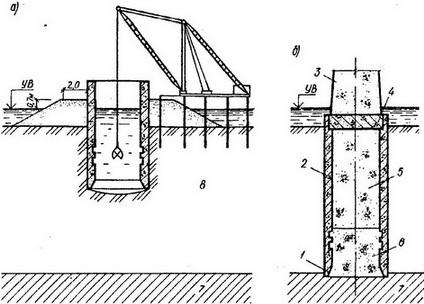

Способы (открытый, опускного колодца, кессона) при строительстве зданий и сооружений.

1) Открытый, заключается в отрывке котлована до проектной отметки и постройке земляного сооружения, а затем – засыпке грунта обратно; применяется в сухих грунтах, при заглублении до 15 м.

2) Опускного колодца. Опускной колодец представляет собой открытую сверху и снизу железобетонную (реже стальную и бетонную) конструкцию, стены которой в нижней части имеют заострения (консоли), обычно усиленные металлом (ножи). Опускные колодцы погружаются в грунт под действием собственного веса по мере разработки и удаления грунта, расположенного в полости колодца и ниже его ножа.

Стены колодцев либо сооружают сразу на полную высоту, либо наращивают по мере погружения колодцев в грунт. После достижения опускным колодцем проектной глубины заложения фундамента полость колодца целиком или частично заполняют бетонной смесью сначала подводным способом, а затем насухо. В верхней части колодца сооружают распределительную железобетонную плиту, на которой впоследствии ведут кладку надфундаментной части опоры. Опускные колодцы применяют в случаях расположения грунтов с достаточной несущей способностью на больших (более 5—8 м) глубинах, когда сооружение фундаментов в открытых котлованах из-за сложности крепления их стен экономически нецелесообразно или технически неосуществимо. Достоинство: возможность погружения без использования сложного технологического оборудования. Недостаток: возможны препятствия в виде крупных валунов, скальных прослоек, топляков и т. п. Устранение таких препятствий возможно лишь после откачки воды из колодцев, что при водонасыщенных грунтах не всегда удается сделать. Указанные трудности преодолеваются, если фундамент сооружают с применением кессона.

3) Кессон представляет собой открытую снизу железобетонную или стальную конструкцию, состоящую из потолка и боковых стен. Толщина стен кессона книзу уменьшается и они заканчиваются консолью со стальным ножом. Полость в нижней части кессона называют рабочей камерой. В ней производят разработку грунта, по мере которой кессон опускается под действием собственного веса, а также веса надкессонной кладки. Подачей в рабочую камеру сжатого воздуха обеспечивают отжатие из нее воды, что позволяет вести разработку грунта насухо. Сжатый воздух вырабатывается компрессорной станцией и подается по трубам в рабочую камеру кессона и в шлюзовой аппарат. Наибольшее избыточное давление, при котором разрешается работать людям в кессоне, равно 400 кПа. Это определяет максимальную глубину погружения кессона от уровня воды в 40 м. После достижения проектной глубины заложения фундамента камеру кессона заполняют бетонной смесью. Затем демонтируют шлюзовой аппарат и шахтные трубы; вертикальную шахту заполняют бетонной смесью. В результате получается массивный фундамент глубокого заложения, на котором возводят кладку надфундаментной части опоры.

Преимущество: позволяют возводить фундамент глубокого заложения в любых гидрогеологических условиях. Недостатки: вредное воздействие сжатого воздуха на организм рабочих, большой объем бетонной кладки в массивной конструкции фундамента, неиндустриальность конструкции и высокую стоимость кессонных работ.

Рис.

Опускной колодец а — погружение колодца.;

б — фундамент в виде опускного колодца;

1—консоли; 2—стенки колодца;

3—надфундаментная часть опоры; 4—

железобетонная плита; 5—бетон,

уложенный насухо; 6— подводный бетон;

7 — прочный грунт; 8—слабый грунт.

Рис.

Опускной колодец а — погружение колодца.;

б — фундамент в виде опускного колодца;

1—консоли; 2—стенки колодца;

3—надфундаментная часть опоры; 4—

железобетонная плита; 5—бетон,

уложенный насухо; 6— подводный бетон;

7 — прочный грунт; 8—слабый грунт.

Рис

9.2. Кессон а — погружение кессона; б —

кессонный фундамент; 1 — консоль; 2 —

надкессонная кладка; 3 — трубы для

сжатого воздуха; 4 — компрессорная

станция; 5 — центральная шлюзовая камера;

6 — прикамерки; 7 — шахтные трубы; 8 —

потолок кессона; 9 — нож; 10 — рабочая

камера кессона; 11 — кладка надфундаментной

части опоры; 12—бетон заполнения шахты;

13 — бетон заполнения рабочей камеры;

14 — прочный грунт; 15 — слабый грунт

Рис

9.2. Кессон а — погружение кессона; б —

кессонный фундамент; 1 — консоль; 2 —

надкессонная кладка; 3 — трубы для

сжатого воздуха; 4 — компрессорная

станция; 5 — центральная шлюзовая камера;

6 — прикамерки; 7 — шахтные трубы; 8 —

потолок кессона; 9 — нож; 10 — рабочая

камера кессона; 11 — кладка надфундаментной

части опоры; 12—бетон заполнения шахты;

13 — бетон заполнения рабочей камеры;

14 — прочный грунт; 15 — слабый грунт

19. Гидроизоляционные работы

В случае, когда уровень подземных вод может подниматься выше пола подземных сооружений (подвалов, приямков, убежищ и т. п.), необходимо предусмотреть их защиту от возможного затопления. Кроме того, необходимо изолировать фундаменты и полы для исключения капиллярного подсоса влаги из грунта, если уровень грунтовых вод WL располагается ниже отметки пола подвала.

Выбор мероприятий осуществляют в зависимости от гидрогеологических условий строительной площадки, сезонного колебания и возможного изменения уровня подземных вод, их агрессивности, конструктивных и функциональных особенностей подземных помещений и фундаментов.

Защита помещений и стен от сырости вследствие капиллярного увлажнения осуществляется горизонтальной гидроизоляцией стен, обмазкой вертикальных поверхностей стен подвалов за два раза горячим битумом или мастикой. Во влажных грунтах обмазку стен делают по оштукатуренной поверхности цементным раствором. В сильно увлажненных грунтах к цементному раствору добавляют церезит.

Для защиты подвалов или подземных помещений можно применять пристенный или пластовый дренажи. Последний используется в слабопроницаемых грунтах и при наличии в них маломощных хорошо проницаемых прослоек и линз. Оклеечную гидроизоляцию проектируют из рулонных материалов с негниющей основой – гидроизола, металлоизола, стеклорубероида и др.

Гидроизоляционный ковер ниже расчетного уровня подземных вод должен быть непрерывен по всей заглубленной в грунт поверхности (стен, обрезов фундаментов, пола подвала и т. д.). Гидростатический напор (в вертикальном и горизонтальном направлениях) должен быть уравновешен пригрузочным слоем бетона или воспринят специальной несущей конструкцией, расположенной выше гидроизоляции.

Для предупреждения разрыва гидроизоляционного ковра при неравномерных осадках фундамента и пола подвала между ними устраивают компенсатор в виде петли в шве из ковра и металлической закладной части, залитой битумной мастикой.

Компенсаторы устраивают и около осадочных швов. Для защиты оклеечной изоляции от механических повреждений устраивают защитную стенку.

Гидроизоляция в виде непрерывного ковра может быть выполнена из мастик различного типа (битумных или полимерных) окрасочным способом или оштукатуриванием. Штукатурная гидроизоляция выполняется слоем 5-50 мм из растворов и мастик, наносимых в несколько слоев или наметов штукатурным способом. Она бывает также в виде цементной штукатурки с добавками торкрета или асфальтовой штукатурки (из мастик - горячих или холодных).

20. Оснастка и такелаж при монтаже конструкций

Такелажное оборудование, используемое на монтажных работах, составляют канаты стальные и пеньковые, цепи, стропы, захваты, блоки, полиспасты, домкраты, лебедки и якоря.

Строповкой называются работы по закреплению конструкций к крюку крана для подъема.

Стропы представляют собой отрезки канатов или цепи, соединенные в кольца или снабженные подвесными приспособлениями, обеспечивающими быстрое, удобное и безопасное закрепление грузов. Обычно применяют стропы универсальные, облегченные и многоветвевые. Универсальный строп представляет собой замкнутую петлю из отрезка каната, концы которого соединены заплеткой или сжимами. Облегченный строп состоит из отрезка каната с коушем. К коушам крепят крюки, карабины или петли. Многоветвевой строп состоит из двух, трех и более облегченных стропов, закрепленных в петле.

Концы стропов, предназначенные для прикрепления к конструкциям, оснащают захватами. Захваты – это устройства, с помощью которых концы стропа прикрепляют к монтируемой конструкции. Петлевые захваты присоединяют к конструкциям с помощью стальной монтажной петли, прочно прикрепляемой к конструкции при помощи сварки или анкеровки; к петлевым захватам относятся крюки и карабины, снабженные замками, предотвращающими самопроизвольное отцепление. Беспетлевые захваты прикрепляются к конструкциям без посредства монтажных петель.

Траверсы применяются при подъеме одним крюком конструкций за две или более точки. Траверсы представляют собой металлические конструкции в виде балки или фермы, шарнирно подвешиваемые к крюку и применяемые в случаях, когда поднимаемые элементы конструкций не могут воспринять нагрузок, возникающих от гибкого стропа или когда необходимо уменьшить требуемую высоту подъема крюка. Решетчатые траверсы обычно имеют вид равнобедренного треугольника. Траверсы, работающие на изгиб, более тяжелы, но имеют меньшую высоту.

Монтажные блоки используются при подъеме и перемещении грузов (грузовые) и для изменения направления движения канатов (отводные). Неподвижные блоки применяют для изменения направления движения троса (приложения силы). Подвижной блок позволяет получить выигрыш в силе.

Полиспасты состоят из системы блоков и применяются при подъеме грузов или перемещении их по горизонтали. При работе полиспастом скорость подъема грузов уменьшается во столько раз, во сколько получен выигрыш в силе. В полиспасте различают рабочие нитки, удерживающие подвижные блоки и груз, мертвый конец, закрепленный на одном из блоков, и сбегающий конец, идущий от блока полиспаста к лебедке.

Лебедки монтажные предназначаются для вертикального и горизонтального перемещения грузов. Основными характеристиками лебедки являются грузоподъемность и канатоемкость, определяющая длину каната, который может быть намотан на барабан лебедки. Отводной блок располагают на расстоянии 19-20 длин барабана лебедки с целью обеспечения правильной работы механизма (для обеспечения прямолинейной навивки троса). Лебедки с ручным приводом ("лягушки"?) имеют малую скорость подъема груза, и их как правило используют для растяжек (вант) и оттяжки груза. Лебедки с электрическим приводом наиболее часто применяются при монтажных работах. Барабан лебедки и электродвигатель имеют жесткую неразъемную связь, которая обеспечивает принудительное вращение барабана в обоих направлениях; торможение осуществляется с помощью электромагнитного тормоза.

Для оснастки полиспастов, изготовления вант, оттяжек, расчалок, стропов применяются стальные канаты (для временных оттяжек и расчалок иногда используются пеньковые канаты). Стальные канаты-тросы состоят из тонких стальных проволок, свитых в отдельные пряди, свивка которых и образует канат. Стальные канаты имеют синтетический или органический сердечник. Органический сердечник делается из пеньки, пропитанной маслом; такой сердечник придает правильную форму канату и сохраняет смазку.

Домкраты предназначаются для подъема конструкций на небольшую (от 200 до 400 мм) высоту или перемещения их по горизонтали, для передвижки тяжелого оборудования и конструкций на фундаментах, а также как вспомогательные приспособления при выверке и укрупнительной сборке. На монтаже применяют клиновые, винтовые, реечные и гидравлические домкраты.

Якоря служат для крепления лебедок, вант полиспастов и расчалок. Якоря бывают свайные, закладные, закапываемые в землю, винтовые и наземные переставные. Наземные якоря представляют собой металлическую платформу, снабженную упорными стенками, врезающимися в грунт под действием веса загружаемых на платформу бетонных блоков.