- •Глава 1. «Строение материалов»

- •Раздел 1. Строение металлов

- •1.1. Атомно-кристаллическое строение

- •1.2. Дефекты строения кристаллических тел

- •1.3. Кристаллизация металлов

- •1.4. Формирование структуры деформированных металлов

- •Раздел 2. Строение сплавов

- •2.1. Фазы и структура металлических сплавов

- •2.2. Диаграммы состояния (фазового равновесия сплавов)

- •2.3. Диаграмма состояния системы железо – углерод

- •Раздел 3. Строение полимеров

- •3.1. Молекулярная структура полимеров

- •Глава 2. Модуль 2. «Свойства материалов и методы их определения»

- •Раздел 1. Свойства материалов

- •Критерии выбора материала

- •1.2. Механические свойства

- •1.3. Испытания долговечности

- •1.4. Изнашивание металлов

- •1.5. Физико-химические свойства материалов

- •Раздел 2. Методы контроля структуры и свойств материалов

- •2.1. Металлографические методы испытаний

- •2.2. Неразрушающие методы контроля

- •Глава 3. Модуль 3. «Термическая обработка»

- •Раздел 1. Основы теории термической обработки

- •Общие положения и определения

- •Классификация видов термической обработки стали

- •Теория термической обработки

- •Раздел 2. Технология термической обработки

- •2.1. Отжиг

- •2.2. Нормализация

- •2.3. Закалка

- •2.4. Отпуск

- •2.5. Термомеханическая обработка стали

- •Раздел 3. Поверхностное упрочнение металлов и сплавов

- •3.1. Упрочнение поверхности методом пластического деформирования

- •3.2. Поверхностная закалка

- •3.3. Химико-термическая обработка

- •3.4. Циркуляционный метод химико-термической обработки

- •Глава 4. Модуль 4. «Материалы, применяемые в технике»

- •Раздел 1. Промышленные стали и сплавы

- •Общая классификация и маркировка сталей

- •1.2. Маркировка сталей по евронормам

- •1.3. Инструментальные стали и сплавы

- •1.4. Коррозионностойкие стали

- •1.5. Жаростойкие и жаропрочные стали

- •1.6. Хладостойкие стали

- •1.7. Порошковые материалы

- •1.8. Чугуны

- •Раздел 2. Цветные металлы и сплавы

- •2.1. Медь и ее сплавы

- •2.2. Алюминий и его сплавы

- •2.3. Титан и его сплавы

- •2.4. Никель и его сплавы

- •Раздел 3. Неметаллические материалы

- •3.1. Пластические массы

- •3.2. Резины

- •Раздел 4. Композиционные материалы

- •4.1. Общая характеристика

- •Раздел 5. Материалы с особыми физическими свойствами

- •5.1. Магнитные материалы

- •5.2. Проводниковые материалы

- •5.3. Сплавы с особыми тепловыми и упругими свойствами

- •Приложение

- •Продолжение табл. 4

- •Продолжение табл. 4

- •Продолжение табл. 5

- •Продолжение табл. 5

- •Продолжение табл. 5

- •Перечень госТов на стали и сплавы

- •1. Сталь

- •2. Чугун

- •Глава 1. Модуль 1. «Строение материалов»……………….……13

Раздел 2. Цветные металлы и сплавы

2.1. Медь и ее сплавы

Медь и ее сплавы находят широкое применение в элек-тротехнике, электронике, приборостроении, двигателестроении.

По технологическим свойствам медные сплавы подразделяют на деформируемые (обрабатываемые давлением) и литейные; по способности упрочняться с помощью термической обработки – на упрочняемые и неупрочняемые термической обработкой. По химическому составу медные сплавы подразделяют на две основные группы: латуни и бронзы.

Медные сплавы маркируют по химическому составу, используя буквы для обозначения элементов и числа для указания их массовых деталей. В медных сплавах (так же как в алюминиевых и магниевых) буквенные обозначения отличаются от обозначений, принятых для сталей. Алюминий в них обозначают буквой А; бериллий - Б; железо - Ж; кремний - К; медь - М; магний - Мг; мышьяк - Мш; никель - Н; олово - О; свинец - С; серебро - Ср; сурьма - Су; фосфор - Ф; цинк - Ц; цирконий - Цр; хром - X; марганец - Мц.

Двойные или многокомпонентные сплавы меди, в которых основным легирующим элементом является цинк, называют латунями.

В системе Сu-Zn образуется шесть твердых растворов: α, , , , , , но практическое применение имеют сплавы, содержащие до 45 % Zn.

На рис. 4.1, а приведена левая часть диаграммы состояния системы Сu-Zn, содержащая область однофазных (α) и двухфазных (α+)-латуней.

Однофазная α-латунь представляет собой твердый раствор цинка в меди с решеткой ГЦК и может содержать до 39 % Zn. Однофазная α-латунь характеризуется высокой пластичностью.

Рис.4.1. Диаграмма состояния системы Cu-Zn (a) и влияние содержания цинка на механические свойства латуни (b)

При содержании более 39 % Zn в структуре появляется хрупкая -фаза, представляющая собой твердый раствор с решеткой ОЦК на базе соединения Cu-Zn. Влияние химического состава на свойства латуней показано на рис. 4.1, б. При увеличении содержания цинка выше 30 % пластичность сплавов начинает уменьшаться. Прочность при увеличении содержания цинка растет до 45 %, а потом также резко падает. При дальнейшем увеличении содержания цинка (области , α+, т. д.) свойства сохраняют свои низкие значения.

Латуни обычно хорошо обрабатываются давлением. Однофазные α-латуни высокопластичны и хорошо деформиру-ются в холодном состоянии. Из однофазных α-латуней холод-ным деформированием изготовляют ленты, гильзы патронов, трубки теплообменников, проволоку.

Двухфазные (α+΄)-латуни лучше деформируются при нагреве выше температуры (↔΄)-превращения. Обычно их деформируют при температуре несколько выше 700°С.

По технологическим признакам различают деформи-руемые и литейные латуни (табл. 4.8).

Таблица 4.8

Механические свойства некоторых марок латуней

|

Марка латуни |

Структура |

в, Мпа |

, % |

НВ |

|

Деформируемые латуни Л90 α 260 45 530 | ||||

|

Л80 α 320 52 550 | ||||

|

ЛС59-1 α 400 45 900 | ||||

|

ЛАЖ60-1-1 α 450 45 800 | ||||

|

Литейные латуни ЛЦ16К4 α 300 15 100 | ||||

|

ЛЦ40Мц3Ж α 500 10 100 | ||||

(α+)-Латуни легируют дополнительно алюминием, железом, никелем для увеличения прочности, а также для улучшения обрабатываемости на станках. Высокими коррозионными свойствами обладают латуни, легированные оловом и называемые морскими латунями. Наибольшей прочностью обладают латуни, дополнительно легированные алюминием, железом, марганцем.

Отрицательным свойством деформированных латуней, содержащих более 20 % Zn, является склонность к растрес-киванию при вылеживании во влажной атмосфере, содержащей следы аммиака. «Сезонное растрескивание» обусловлено коррозией по границам зерен в местах неравномерной концентрации примесей.

Латуни (сплавы меди с цинком) маркируют буквой Л. В деформируемых латунях, не содержащих кроме меди и цинка других элементов, за буквой Л ставится число, показывающее среднее содержание меди. В многокомпонентных латунях после Л ставятся буквы - символы элементов, а затем числа, указывающие содержание меди и каждого легирующего элемента. Например, латунь Л68 содержит 68 % Сu, латунь ЛАН59-3-2 содержит 59 % Сu, 3 % Аl; 2 % Ni (остальное Zn). В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его. Например, латунь ЛЦ40МцЗА содержит 40 % Zn, 3 % Мn и 1 % А1.

Бронзы (сплавы меди со всеми элементами, кроме цинка) обозначают буквами Бр, за которыми ставятся буквы и числа. В марках деформируемых бронз сначала помещают буквы - символы легирующих элементов, а затем числа, указывающие их содержание. Например, БрАЖ9-4 содержит 9 % А1, 4 % Fе, остальное - Сu. В марках литейных бронз после каждой буквы указывается содержание этого легирующего элемента. На-пример, БрОбЦбСЗ содержит 6 % Sn, 6 % Zn, 3 % Рb, остальное - Сu.

По главному легирующему элементу различают бронзы оловянные, свинцовые, кремниевые и т.д.

Особенно широко применяются в машиностроении оловянные бронзы, в которых олово является основным легирующим элементом, а также в качестве легирующих добавок используют цинк, свинец, никель и др.

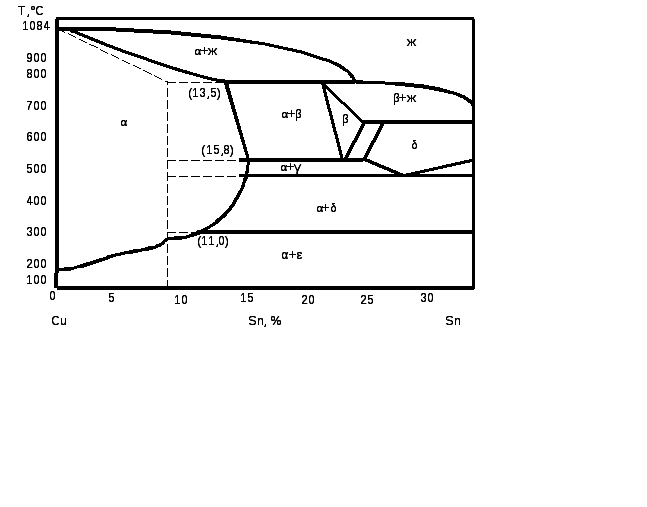

Диаграмма состояния системы медь - олово (рис. 4.2) характеризуется сравнительно большим расстоянием между линиями ликвидуса и солидуса. Поэтому особенностью двухкомпонентных оловянных бронз являются их повышенная склонность к ликвации, вызванная медленно проходящим процессом диффузии, низкая жидкотекучесть и рассеянная пористость.

Рис. 4.2. Диаграмма состояния системы Cu-Sn

В соответствии с диаграммой состояния предельная растворимость олова в меди составляет 15,8 %. При содержании олова 5÷6 % в структуре появляется (α+)-эвтектоид, в котором -фаза представляет собой твердое и хрупкое электронное соединение Сu31Sn8. С появлением -фазы снижаются пластичность и вязкость сплавов. Бронзы с содержанием олова более 12 % из-за повышенной хрупкости как конструкционный материал практически не применяются.

Двойные оловянные бронзы дороги и имеют пониженные литейные свойства. Их обычно дополнительно легируют цин-ком, свинцом, никелем, фосфором. Различают деформируемые и литейные оловянные бронзы. Деформируемые оловянные бронзы содержат 3÷7 % Sn, до 5 % Zn и Рb и до 0,4 % Р. Благодаря хорошей пластичности они легко подвергаются обработке давлением и поставляются в виде прутков, труб и лент. Этот вид бронз используется также для изготовления различных деталей с высокими упругими свойствами. При концентрации олова 9÷11 % в структуре увеличивается количество хрупкой составляющей - эвтектоида, что исключает возможность пластической деформации. Такие бронзы приме-няются только в литом состоянии.

Литые оловянные бронзы с цинком и свинцом имеют вы-сокие литейные свойства: малую объемную усадку (менее 1 %) и хорошую жидкотекучесть.

Высокая коррозионная стойкость позволяет использовать литейные бронзы в качестве арматуры, работающей в агрессивных средах и обладающей высокой электрической проводимостью и теплопроводностью.

Наличие включений твердого эвтектоида обеспечивает высокую стойкость против истирания, а мягкие частицы облегчают «приработку» и образуют на поверхности мельчайшие каналы, по которым может циркулировать смазка. Поэтому бронзы, содержащие 9÷10 % Sn, являются одним из лучших антифрикционных материалов и применяются для изготовления подшипников. Для улучшения антифрикционных свойств в состав бронз также вводят свинец.

Из безоловянных бронз наибольшее применение нашли алюминиевые, кремниевые и бериллиевые бронзы.

Сплавы, содержащие до 9 % Аl, однофазные и состоят только из α-твердого раствора алюминия в меди. Увеличение содержания А1 более 9 % приводит к появлению в структуре эвтектоида α2, в котором 2 представляет собой твердое и хрупкое электронное соединение Сu32 А119.

Гетерогенная структура, состоящая из мягкой основы

α-твердого раствора и твердых дисперсных включений эвтектоида, обеспечивает высокие антифрикционные свойства алюминиевых бронз, которые применяются для изготовления деталей, работающих в условиях трения.

Однофазные алюминиевые бронзы характеризуются высокой пластичностью, их используют для глубокой штамповки. Двухфазные бронзы повергают горячей обработке давлением или используют в виде фасонного литья.

Дополнительное легирование алюминиевых бронз железом (до 5,5 %), марганцем (до 2 %) и никелем (до 5,5 %) повышает их механические свойства; введение никеля, кроме того, увеличивает жаропрочность и сопротивляемость коррозии.

Алюминиевые бронзы применяют для изготовления нагруженных деталей, работающих в тяжелых условиях повышенного нагрева, износа и коррозионного воздействия среды. Из них изготавливают фрикционные шестерни, зубчатые колеса, втулки, краны, детали водяных и паровых турбин.

Кремнистые бронзы обычно содержат до 3 % Si, часто их дополнительно легируют никелем или марганцем. Сравнительно небольшой интервал кристаллизации обеспечивает кремнистым бронзам хорошие литейные свойства. Их обычно используют в качестве заменителя оловянных бронз.

Свинец практически нерастворим в меди. После затвердевания сплав свинцовой бронзы состоит из кристаллов меди, перемежающихся включениями свинца. Благодаря такой структуре бронза БрСЗ0 имеет высокие антифрикционные свойства, что позволяет ее использовать взамен оловянных бронз для подшипников скольжения. Свинцовая бронза имеет невысокие механические свойства. Для повышения надежности вкладышей подшипников тонкий слой бронзы наплавляют на основу из стальной ленты.

Дополнительное повышение механических и антифрик-ционных свойств достигается легированием свинцовой бронзы небольшими добавками никеля и олова.

На нефтеперерабатывающих и нефтехимических заводах медь и ее сплавы широко применяются для изготовления трубок теплообменной и конденсационно-холодильной аппаратуры, а также для изготовления некоторой аппаратуры при производстве смазочных масел и спиртов из нефтяных газов.

Трубчатые пучки и доски теплообменной и конденсационно-холодильной аппаратуры часто изготовляют из латуней различных марок. В частности, для изготовления трубчатых пучков конденсаторов широко используется латунь марки ЛО70-1.

Ознакомление с опытом эксплуатации латунных труб на нефтеперерабатывающих и нефтехимических заводах показ-ывает, что коррозия труб происходит благодаря контакту поверхности трубы с технологическим продуктом, а также водой, охлаждающей трубчатую конденсационно-холодильную аппаратуру.

В ряде случаев, как например, в конденсаторах установки термического крекинга разрушение латунных трубок происходит преимущественно за счет контакта внутренней поверхности трубок с охлаждающей (оборотной) водой. Интенсивная коррозия латунных трубок за счет контакта технологического продукта с наружной поверхностью этих трубок наблюдается обычно в тех случаях, когда углеводородные газы термических и каталитических крекингов, перерабатывающих сернистые нефти, не подвергаются осушке и очистке от сероводорода и других примесей. В этом случае, в особенно тяжелых условиях находится конденсационно-холодильное и теплообменное оборудование газофрак-ционирующих установок, предназначенных для ректификации жирных газов и нестабильных бензинов, установок каталитического крекинга с использованием катализаторов.

Кроме большого количества сероводорода, в этих условиях обнаружено значительное количество кислорода, двуокиси серы, двуокиси углерода и аммиака. Действие столь сложного агрессивного комплекса газообразных продуктов вызывает быстрое разрушение трубок, изготовленных из латуни марки ЛО70-1 главным образом под действием аммонистых соединений и кислорода при наличии конденсирующейся влаги.

Характерными видами коррозионного разрушения латунных трубок, изготовленных из латуни марки ЛО70-1, на нефте-перерабатывающих и нефтехимических заводах являются следу-ющие: воздействии воды, охлаждающей трубчатые установки, появление язвин и сквозных разъеданий чаще всего на поверхности трубок. Разрушение металла в этих случаях идет за счет обесцинкования латуни; на наружной поверхности трубок - поверхности контакта с технологическим продуктом наблюдается преимущественно равномерная коррозия с отложениями продуктов коррозии в виде серного осадка.

Для предотвращения обесцинкования латуни типа

ЛО70-1 и повышения ее служебных свойств в качестве материала труб конденсационно-холодильного и теплообмен-ного оборудования нефтеперерабатывающих и нефтехими-ческих заводов необходимо применять стабилизированную латунь.

Сроки службы трубок из стабилизированной латуни при коррозии с внутренней стороны (поверхности контакта с охлаждающей водой) значительно выше, чем у трубок из нестабилизированной латуни. Что касается коррозии трубок из латуни ЛО70-1 с наружной стороны (поверхности контакта с технологическим продуктом), то применение стабилизи-рованной латуни не дает дополнительно положительного эффекта. В этом случае рекомендуется применять материалы, имеющие более высокую общую коррозионную стойкость (медноникелевые сплавы, содержащие более 10 % Ni и др.).

Интенсивность коррозии можно уменьшить, подготовляя сырье путем его очистки и сушки, а также применяя замедлители коррозии - ингибиторы. Высокой коррозионной стойкостью отличается стабилизированная алюминиевая латунь следующего состава: 76 % меди, 2 % алюминия, 0,05 % мышь-яка. Трубки, изготовленные из этого материала, разваль-цованные в трубных решетках из фосфористой бронзы (96,5 % меди, 4,3 % олова, 0,2 % фосфора), показали в 2 раза более высокую коррозионную стойкость по сравнению с стабилизированной оловянистой латунью.

Трубчатые змеевики, применяемые для обогрева емкостей жирных кислот, а также некоторые аппараты для производства спиртов из нефтяных газов изготовляются обычно из красной меди.