- •Глава 1. «Строение материалов»

- •Раздел 1. Строение металлов

- •1.1. Атомно-кристаллическое строение

- •1.2. Дефекты строения кристаллических тел

- •1.3. Кристаллизация металлов

- •1.4. Формирование структуры деформированных металлов

- •Раздел 2. Строение сплавов

- •2.1. Фазы и структура металлических сплавов

- •2.2. Диаграммы состояния (фазового равновесия сплавов)

- •2.3. Диаграмма состояния системы железо – углерод

- •Раздел 3. Строение полимеров

- •3.1. Молекулярная структура полимеров

- •Глава 2. Модуль 2. «Свойства материалов и методы их определения»

- •Раздел 1. Свойства материалов

- •Критерии выбора материала

- •1.2. Механические свойства

- •1.3. Испытания долговечности

- •1.4. Изнашивание металлов

- •1.5. Физико-химические свойства материалов

- •Раздел 2. Методы контроля структуры и свойств материалов

- •2.1. Металлографические методы испытаний

- •2.2. Неразрушающие методы контроля

- •Глава 3. Модуль 3. «Термическая обработка»

- •Раздел 1. Основы теории термической обработки

- •Общие положения и определения

- •Классификация видов термической обработки стали

- •Теория термической обработки

- •Раздел 2. Технология термической обработки

- •2.1. Отжиг

- •2.2. Нормализация

- •2.3. Закалка

- •2.4. Отпуск

- •2.5. Термомеханическая обработка стали

- •Раздел 3. Поверхностное упрочнение металлов и сплавов

- •3.1. Упрочнение поверхности методом пластического деформирования

- •3.2. Поверхностная закалка

- •3.3. Химико-термическая обработка

- •3.4. Циркуляционный метод химико-термической обработки

- •Глава 4. Модуль 4. «Материалы, применяемые в технике»

- •Раздел 1. Промышленные стали и сплавы

- •Общая классификация и маркировка сталей

- •1.2. Маркировка сталей по евронормам

- •1.3. Инструментальные стали и сплавы

- •1.4. Коррозионностойкие стали

- •1.5. Жаростойкие и жаропрочные стали

- •1.6. Хладостойкие стали

- •1.7. Порошковые материалы

- •1.8. Чугуны

- •Раздел 2. Цветные металлы и сплавы

- •2.1. Медь и ее сплавы

- •2.2. Алюминий и его сплавы

- •2.3. Титан и его сплавы

- •2.4. Никель и его сплавы

- •Раздел 3. Неметаллические материалы

- •3.1. Пластические массы

- •3.2. Резины

- •Раздел 4. Композиционные материалы

- •4.1. Общая характеристика

- •Раздел 5. Материалы с особыми физическими свойствами

- •5.1. Магнитные материалы

- •5.2. Проводниковые материалы

- •5.3. Сплавы с особыми тепловыми и упругими свойствами

- •Приложение

- •Продолжение табл. 4

- •Продолжение табл. 4

- •Продолжение табл. 5

- •Продолжение табл. 5

- •Продолжение табл. 5

- •Перечень госТов на стали и сплавы

- •1. Сталь

- •2. Чугун

- •Глава 1. Модуль 1. «Строение материалов»……………….……13

3.3. Химико-термическая обработка

Химико-термической обработкой (ХТО) называют процесс, сочетающий в себе поверхностное насыщение стали тем или иным элементом при высокой температуре и термическое воздействие, в результате которых происходит изменение химического состава, микроструктуры и свойств поверхностных слоев деталей.

Химико-термическая обработка включает в себя цементацию, азотирование, цианирование, алитирование, силицирование и т. д. Насыщение поверхностного слоя происходит при нагреве детали до определенной температуры в среде, легко выделяющей насыщающий элемент в активном состоянии, и выдержке при этой температуре. Среды, выделяющие насыщающий элемент, могут быть газообразными, жидкими и твердыми.

В отличие от поверхностной закалки при химико-термической обработке разница в свойствах достигается изменением не только структуры металла, но и его химического состава. ХТО не зависит от формы деталей. Она обеспечивает получение упрочненного слоя одинаковой толщины по всей поверхности. ХТО дает более существенное различие в свойствах поверхности и сердцевины деталей. ХТО изменяет химический состав и структуру поверхностного слоя, а поверхностная закалка - только структуру. Вместе с тем ХТО уступает поверхностной закалке по производительности.

Основные элементарные процессы любого вида химико-термической обработки следующие:

1. Диссоциация - выделение насыщающего элемента в активном атомарном состоянии в результате разложения исходных веществ: 2СО → СО2 + С; 2NH3 → ЗН2 + 2N и т. д. Степень распада молекул газа (%) называют степенью диссоциации.

2. Адсорбция - захват поверхностью металла свободных атомов насыщающего элемента.

3. Диффузия - проникновение насыщающего элемента в глубь металла.

Поверхностный слой детали, отличающийся от исходного материала по химическому составу, называется диффузионным слоем. Материал детали под диффузионным слоем с неизменившимся химическим составом называется сердцевиной.

Цементацией называется процесс диффузионного насыщения поверхностного слоя стальных деталей углеродом. Цель цементации - достижение высокой твердости и износостойкости поверхности детали в сочетании с вязкой сердцевиной. На цементацию поступают механически обработанные детали с припуском на шлифование 50÷100 мкм. В тех случаях, когда цементации подвергается только часть детали, остальные участки защищают либо специальными огнеупорными обмазками, либо тонком слоем (20÷40 мкм) меди, нанесенным электролитическим способом.

Цементации подвергают стали с низким содержанием углерода (0,1÷0,2 % С). После цементации на поверхности концентрация углерода достигает 1,0 %. Глубина цемен-тированного слоя (при содержании углерода порядка 0,4 %) обычно лежит в пределах 0,5÷2,5 мм. Для достижения высокой твердости поверхности и вязкой сердцевины после цементации всегда проводят закалку с низким отпуском.

Различают два основных вида цементации: в твердой и газовой средах. Среда, поставляющая углерод к поверхности детали, подвергаемой цементации, называется карбюризатором.

Твердая цементация производится в специальных стальных ящиках, в которых детали укладывают попеременно с карбюризатором. Ящики закрывают крышками и замазывают огнеупорной глиной для предотвращения утечки газов. В качестве твердого карбюризатора используют дубовый и березовый древесный уголь и активизаторы ВаСО3 или Na2CO3. При нагреве до температуры 930-950°С идут реакции:

2С + О2 → 2СО; ВаСО + С → ВаО + 2СО; 2СО → СО2 + С.

Образующиеся

активные атомы углерода диффундируют

в решетку γ-железа.

Образующиеся

активные атомы углерода диффундируют

в решетку γ-железа.

Процесс цементации проводят выше Ас3 (обычно при 910÷930°С), когда сталь находится в аустенитном состоянии, которое характеризуется высокой растворимостью углерода. Толщина цементованного слоя в зависимости от состава стали и назначения изделия может составлять 0,5÷2 мм.

Газовая цементация является основным процессом массового производства. Стальные детали нагревают в газовых смесях, содержащих СО, СН4 и др. Газовая цементация прохо-дит быстро, так как не требует времени на прогрев ящика и карбюризатора. Слой толщиной 1 мм образуется за 6÷7 ч.

После цементации характерно неравномерное распре-деление углерода по сечению детали. Полученный в результате цементации наружный слой содержит более 0,8 % С и имеет структуру заэвтектоидных сталей - перлит и вторичный цемен-тит. Глубже лежит слой эвтектоидного состава с перлитной структурой, а далее - слой с феррито-перлитной структурой.

После цементации из-за длительной выдержки при высо-ких температурах сталь становится крупнозернистой. Это обсто-ятельство необходимо учитывать при назначении обязательной после цементации термической обработки. Целью термической обработки является упрочнение поверхности с одновременным измельчением зерна и получением вязкой сердцевины.

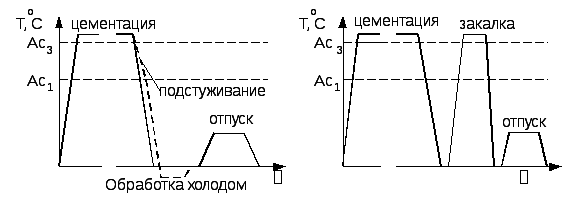

В зависимости от назначения детали применяют различные варианты термической обработки.

Менее ответственные детали подвергают закалке непосредственно с цементационного нагрева с последующим низким отпуском (рис. 3.10, а). Крупное зерно аустенита, выросшее в результате длительной цементации, дает грубокристаллический мартенсит отпуска в поверхностном слое и крупнозернистую феррито-перлитную структуру в сердцевине детали. Эти недостатки в определенной мере устраняются при использовании наследственно мелкозернистых сталей и применении газовой цементации, сокращающей время пребывания стали при высокой температуре. Подстуживание при закалке до 750 - 800°С снижает внутренние напряжения, а обработка холодом уменьшает количество остаточного аустенита в цементованном слое.

При более высоких требованиях к структуре после цементации детали подвергают охлаждению на воздухе, однократной закалке с нагрева выше Ас3 и низкому отпуску (рис. 3.10, б). При этом в сердцевине и на поверхности детали происходят перекристаллизация и измельчение зерна. Однако в поверхностном высокоуглеродистом слое наблюдается некоторый перегрев, так как оптимальный закалочный нагрев заэвтектоидных сталей - это нагрев выше Ас1, но ниже Аст.

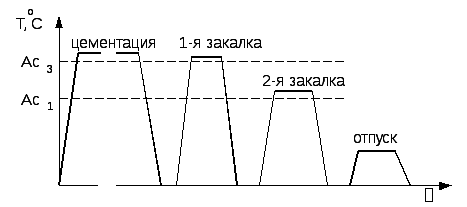

Особо ответственные детали после цементации подвергают двойной закалке с низким отпуском (рис. 3.10, в). При первой закалке с температуры на 30÷50°С выше Ас3 происходит перекристаллизация сердцевины детали с образованием мелкого аустенитного зерна, обеспечивающего мелкозернистость продуктов распада. Одновременно при этом цементитная сетка в поверхностном слое растворяется. При нагреве под вторую закалку мартенсит, полученный после первой закалки, претерпевает отпуск, и при этом образуются глобулярные карбиды, увеличивающие твердость поверхностного заэвтектоидного слоя. Кроме того, при второй закалке с температуры выше Ас1 на 30÷50ºС обеспечивается мелкое зерно в поверхностном слое.

а б

в

Рис. 3.10. Режимы термической обработки стали после цементации

После такой термообработки поверхностный заэвтек-тоидный слой имеет структуру отпущенного мартенсита с включениями глобулярных карбидов. Структура сердцевины определяется химическим составом стали. При цементации углеродистой стали из-за низкой прокаливаемости сердцевина имеет феррито-перлитную структуру.

Легированная сталь при цементации позволяет получать в сердцевине структуру сорбита, троостита или даже мартенсита, но благодаря низкой концентрации углерода сердцевина будет иметь высокую ударную вязкость.

Азотированием

называется процесс насыщения

поверх-ностного слоя азотом. Целью

азотирования является создание

поверхностного слоя с особо высокой

твердостью, износо-стойкостью, по вышенной

усталостной прочностью и сопро-тивлением

коррозии в водной среде, паровоздушной

и влажной атмосфере.

вышенной

усталостной прочностью и сопро-тивлением

коррозии в водной среде, паровоздушной

и влажной атмосфере.

Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 60 ч) деталей в атмосфере аммиака при 500÷600°C. При более высокой температуре образуются более крупные нитриды, и твердость уменьшается. Азотирование проводят в стальных герметически закрытых ретортах, в которые поступает аммиак. Реторту помещают в нагревательную печь. Поступающий из баллонов аммиак при нагреве разлагается на азот и водород: NH3 → ЗН + N.

Активные атомы азота проникают в решетку α-железа и диффундируют в ней. Образующиеся при этом нитриды железа еще не обеспечивают достаточно высокой твердости. Высокую твердость азотированному слою придают нитриды легирующих элементов, прежде всего хрома, молибдена, алюминия. При совместном легировании стали хромом, молибденом, алюминием твердость азотированного слоя по Виккерсу достигает 1200 HV, в то время как после цементации и закалки твердость составляет 900 HV.

Благодаря высокой твердости нитридов легирующих элементов азотированию обычно подвергают легированные среднеуглеродистые стали. К таким сталям относятся 38Х2МЮА, 35ХМА, более дешевая 38Х2Ю6, а также некоторые штамповые стали, например ЗХ2В8, 5ХНМ.

Азотированию обычно подвергают готовые изделия, прошедшие механическую и окончательную термическую обработку (закалку с высоким отпуском 600÷675°С, температура которого выше максимальной температуры азотирования). После такой термической обработки металл приобретает структуру сорбита, имеющую высокую прочность и вязкость. Эта структура сохраняется в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали. Высокая твердость азотирования достигается сразу и не требует последующей термической обработки. Это важное преимущество процесса азотирования.

Участки, не подлежащие азотированию, защищают нанесением тонкого слоя олова (10÷15 мкм) электролитическим методом или жидкого стекла. Глубина азотированного слоя достигает 0,3÷0,6 мм. Из-за сравнительно низких температур скорость азотирования значительно меньше, чем скорость цементации, и составляет всего 0,01 мм/ч и менее.

По сравнению с цементацией азотирование имеет ряд преимуществ и недостатков. Преимуществами азотирования являются более высокая твердость и износостойкость поверхностного слоя, сохранение им высоких свойств при нагреве до 500°С, а также высокие коррозионные свойства. В азотированном слое создаются остаточные напряжения сжатия, что повышает усталостную прочность. Кроме того, после азотирования не требуется закалки, что позволяет избежать сопутствующих закалке дефектов.

К недостаткам азотирования по сравнению с цементацией относятся более высокая длительность процесса и необходимость применения дорогостоящих легированных сталей. Поэтому азотирование проводят при изготовлении более ответственных деталей, от которых требуется особо высокое качество поверхностного слоя.

Азотирование применяют в машиностроении для изготовления измерительного инструмента, гильз, цилиндров, зубчатых колес, шестерен, втулок, коленчатых валов и др.

Цианированием (нитроцементацией) называется процесс совместного насыщения поверхности стальных деталей азотом и углеродом. Основная цель цианирования состоит в повышении твердости и износостойкости деталей.

При цианировании нагрев осуществляется либо в расплавленных солях, содержащих цианистые соли NaCN или KCN, либо в газовой среде, состоящей из смеси СН4 и NH3. Состав и свойства цианированного слоя зависят от температуры проведения цианирования.

В зависимости от температуры процесса различают высокотемпературное (850÷950°С) и низкотемпературное (500÷600°С) цианирование. Чем выше температура циани-рования, тем меньше насыщение поверхностного слоя азотом и больше углеродом. Совместная диффузия углерода и азота протекает быстрее, чем диффузия каждого из этих элементов в отдельности.

При низкотемпературном цианировании поверхностный слой насыщается преимущественно азотом. Низкотем-пературному цианированию обычно подвергают окончательно изготовленный и заточенный режущий инструмент из быстрорежущих марок стали с целью повышения его износостойкости и красностойкости. После низкотемператур-ного цианирования отпуск не производится. Глубина цианиро-ванного слоя 0,01÷0,04 мм с твердостью 1000 HV.

После высокотемпературного цианирования на глубину 0,6 - 1,8 мм в течение 3 - 10 ч детали подвергают закалке и низкому отпуску. Твердость после термообработки составляет 59÷62 HRC. По сравнению с цементованным цианированный слой имеет несколько более высокую твердость и износостойкость, а также более высокое сопротивление коррозии.

Диффузионной металлизацией называется процесс диффузионного насыщения поверхностных слоев стали различными металлами. Детали, поверхность которых насыщена алюминием, хромом, кремнием, бором, приобретают ряд ценных свойств, например жаростойкость, коррозионную стойкость, повышенную износостойкость и твердость.

Металлизация бывает твердая, жидкостная и газовая. При жидкостной металлизации стальную деталь погружают в расплав металла. При твердой и газовой металлизации насыщение происходит с помощью летучих соединений хлора с металлом АlСl3, CrCl3, SiCl4, которые при температуре 1000÷1100°С вступают в обменную реакцию с железом с образованием диффундирующего элемента в активном состоянии.

При алитировании, т. е. насыщении алюминием, которое обычно проводится в порошкообразных смесях или расплавленном алюминии, детали приобретают повышенную коррозионную стойкость благодаря образованию плотной пленки А12О3, предохраняющей металл от окисления. Толщина слоя составляет 0,2÷0,5 мм.

При хромировании обеспечивается высокая стойкость против газовой коррозии до 800°С, а также стойкость против коррозии в воде, морской воде и кислотах. Толщина слоя составляет до 0,2 мм.

Силицирование, т. е. насыщение кремнием, придает высокую кислотоупорность в соляной, серной и азотной кислотах и применяется для деталей, используемых в химической и нефтяной промышленности; толщина слоя лежит в пределах 0,3÷1,0 мм.

Борирование придает поверхностному слою исключительно, высокую твердость (до 1800÷2000 HV), износостойкость и устойчивость против коррозии в различных средах.