- •Глава 1. «Строение материалов»

- •Раздел 1. Строение металлов

- •1.1. Атомно-кристаллическое строение

- •1.2. Дефекты строения кристаллических тел

- •1.3. Кристаллизация металлов

- •1.4. Формирование структуры деформированных металлов

- •Раздел 2. Строение сплавов

- •2.1. Фазы и структура металлических сплавов

- •2.2. Диаграммы состояния (фазового равновесия сплавов)

- •2.3. Диаграмма состояния системы железо – углерод

- •Раздел 3. Строение полимеров

- •3.1. Молекулярная структура полимеров

- •Глава 2. Модуль 2. «Свойства материалов и методы их определения»

- •Раздел 1. Свойства материалов

- •Критерии выбора материала

- •1.2. Механические свойства

- •1.3. Испытания долговечности

- •1.4. Изнашивание металлов

- •1.5. Физико-химические свойства материалов

- •Раздел 2. Методы контроля структуры и свойств материалов

- •2.1. Металлографические методы испытаний

- •2.2. Неразрушающие методы контроля

- •Глава 3. Модуль 3. «Термическая обработка»

- •Раздел 1. Основы теории термической обработки

- •Общие положения и определения

- •Классификация видов термической обработки стали

- •Теория термической обработки

- •Раздел 2. Технология термической обработки

- •2.1. Отжиг

- •2.2. Нормализация

- •2.3. Закалка

- •2.4. Отпуск

- •2.5. Термомеханическая обработка стали

- •Раздел 3. Поверхностное упрочнение металлов и сплавов

- •3.1. Упрочнение поверхности методом пластического деформирования

- •3.2. Поверхностная закалка

- •3.3. Химико-термическая обработка

- •3.4. Циркуляционный метод химико-термической обработки

- •Глава 4. Модуль 4. «Материалы, применяемые в технике»

- •Раздел 1. Промышленные стали и сплавы

- •Общая классификация и маркировка сталей

- •1.2. Маркировка сталей по евронормам

- •1.3. Инструментальные стали и сплавы

- •1.4. Коррозионностойкие стали

- •1.5. Жаростойкие и жаропрочные стали

- •1.6. Хладостойкие стали

- •1.7. Порошковые материалы

- •1.8. Чугуны

- •Раздел 2. Цветные металлы и сплавы

- •2.1. Медь и ее сплавы

- •2.2. Алюминий и его сплавы

- •2.3. Титан и его сплавы

- •2.4. Никель и его сплавы

- •Раздел 3. Неметаллические материалы

- •3.1. Пластические массы

- •3.2. Резины

- •Раздел 4. Композиционные материалы

- •4.1. Общая характеристика

- •Раздел 5. Материалы с особыми физическими свойствами

- •5.1. Магнитные материалы

- •5.2. Проводниковые материалы

- •5.3. Сплавы с особыми тепловыми и упругими свойствами

- •Приложение

- •Продолжение табл. 4

- •Продолжение табл. 4

- •Продолжение табл. 5

- •Продолжение табл. 5

- •Продолжение табл. 5

- •Перечень госТов на стали и сплавы

- •1. Сталь

- •2. Чугун

- •Глава 1. Модуль 1. «Строение материалов»……………….……13

Теория термической обработки

На диаграмме состояний железо - углерод стали занимают область до 2,14 % С (см. рис. 3.1). Для того чтобы при термообработке стали могли реализовать возможности, предоставляемые аллотропическими превращениями, ее следует нагревать до температур, при которых происходят эти превращения и обусловленные ими очень важные структурно-фазовые изменения.

Сталь нагревают в специальных термических печах с пламенным или электрическим обогревом. Первое превращение стали происходит при температуре около 727°С (изотерма PSK). Оно состоит в превращении феррито-цементитной смеси (перлит) в аустенит, являющийся твердым раствором внедрения углерода в γ-Fe, содержащий при этой температуре 0,8 % С независимо от количества последнего в обрабатываемой стали.

Температура превращения перлит - аустенит (П→А) является первой критической точкой (Ас1). При этой темпе-ратуре, вследствие аллотропического превращения α-Fe→ γ-Fe, образуется более равновесная, чем перлит, фаза аустенита, обладающая меньшим запасом свободной энергии. В ней растворяется весь находившийся в перлите углерод.

Таким

образом, при нагреве стали до точки Aс1

после оп-ределенной выдержки

(необходимой для протекания приво-дящих

к равновесию диффузионных процессов)

сталь приоб-ретает равновесный двухфазный

состав соответственно:

Ф0,02

+ П0,8

→ Ф0,02

+ А0,8

(доэвтектоидная сталь) или П0,8

+

Ц6,67

→А0,8

+ Ц6,67

(заэвтектоидная сталь).

При

этом в феррите содержится около 0,02 % С

(точка Р),

в

аустените - 0,8 % С (точка S),

в

цементите - 6,67 % С.

При дальнейшем повышении температуры поддержание равновесия между образовавшимися фазами обеспечивается диффузионными изменениями их химического состава. Так, в доэвтектоидных сталях составы феррита и аустенита изменяются соответственно по линиям PG и SG (т. е. в них фактически происходит растворение Ф в А).

В заэвтектоидных сталях равновесие между аустенитом и цементитом с ростом температуры поддерживается за счет растворения Ц в А, приводящего к обогащению аустенита углеродом (вплоть до 2,14 % С в точке Е) и уменьшению количества цементита.

На линиях SG и SE находятся критические температуры, при которых сталь приобретает равновесную однофазную структуру аустенита. При дальнейшем нагреве доэвтектоидных сталей, начиная с температур, равных Ас3 + (30÷50)°С, наблюдается заметный рост зерна аустенита, приводящий к снижению прочности термически обработанной стали. В заэвтектоидных сталях это неблагоприятное явление происходит начиная с температур нагрева выше Aс3 + (30÷50) °С.

Размер аустенитного зерна - важнейшая структурная характеристика нагретой стали. От размера зерна аустенита зависит поведение стали в различных процессах термо-механической обработки и механические свойства изделия. Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая заметно падает с укрупнением зерна.

Способность зерна аустенита к росту неодинакова даже у сталей одного марочного состава вследствие влияния условий их выплавки.

По склонности к росту зерна различают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые.

В наследственно мелкозернистой стали при нагреве до высоких температур (1000 - 1050°С) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше Ас1 (рис. 3.2). Различная склонность к росту зерна определяется условиями раскисления стали и ее составом.

Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них образуются дисперсные частицы AlN, тормозящие рост зерна аустенита. Растворение этих частиц влечет за собой быстрый рост зёрна.

Рис. 3.2. Схема роста зерна аустенита в стали: 1 – наследственно мелкозернистая сталь; 2 – наследственно крупнозернистая сталь; 3 – наследственное зерно; 4 – зерно при нагреве под термическую обработку; 5 – начальное зерно аустенита

В двухфазных областях, например в заэвтектоидных сталях, в интервале температур Ас1 – Аcт рост зерна аустенита сдерживается нерастворившимися карбидными частицами. Такое же сдерживающее влияние на рост зерна в доэвтектоидных сталях в интервале температур Ас1 – Ас3 оказывают участки феррита.

Легирующие элементы, особенно карбидообразующие, замедляющие собирательную рекристаллизацию, задерживают рост зерна аустенита. Наиболее сильно действуют Ti, V, Zr, Nb, W и Мо, образующие труднорастворимые в аустените карбиды, которые служат барьером. Более слабое влияние оказывает такой карбидообразующий элемент, как хром. Марганец и фосфор способствуют росту зерна аустенита.

Следует отметить, что термины - наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы, указывает лишь на то, что при нагреве до определенных температур крупнозернистая сталь приобретает крупное зерно при более низкой температуре, чем сталь мелкозернистая (рис. 3.2).

Наследственно мелкозернистая сталь при достаточно высокой температуре может даже иметь более крупное зерно аустенита, чем наследственно крупнозернистая сталь, поэтому введено понятие о действительном зерне, т. е. зерне, существу-ющем в стали при данной температуре.

Размер действительного зерна аустенита обусловлен температурой нагрева, продолжительностью выдержки при ней и склонностью данной стали к росту зерна при нагреве.

Продолжительный нагрев доэвтектоидной (заэвтекто-идной) стали при температурах, значительно превышающих Ас3 или Аст, приводит к образованию крупного действительного зерна как непосредственно при этой температуре, так и после охлаждения до 20°С. Такой нагрев принято называть перегревом стали. Перегретая сталь характеризуется крупнокристал-лическим изломом.

Перегрев может быть исправлен повторным нагревом стали доэвтектоидной до температуры выше точки Ас3 (см. рис. 3.1), а эвтектоидной и заэвтектоидной - выше Aс1 не более чем 30 ÷ 50°С.

Нагрев при еще более высокой температуре, чем нагрев, вызывающий перегрев и к тому же в окислительной атмосфере, называют пережогом стали; он сопровождается образованием по границам зерен окислов железа. При пережоге излом стали камневидный. Пережог - неисправимый дефект стали.

В связи с изложенным, температуры нагрева стали при термической обработке обычно ограничиваются вышеука-занными величинами. (Хотя в интересах сокращения времени на обработку было бы желательно ускорять диффузионные процессы путем нагрева стали до более высоких температур). В соответствии с режимом термообработки после нагрева и выдержки стали при заданной, зависящей от содержания углерода температуре следует процесс охлаждения аустенита. Вначале рассмотрим, какие структурно-фазовые изменения происходят в аустените доэвтектоидной стали при равновесном, т. е. достаточно медленном охлаждении.

По достижении определенной температуры (точки на линии SG) аустенит начнет распадаться (А → Ф + А) и сталь снова будет состоять из двух фаз (Ф + А). Данный процесс протекает равновесно, если их химический состав изменяется соответственно по линиям PG и SG.

Достигаемая при охлаждении критическая температура-Аr3 соответствует началу выпадения феррита из аустенита. Ее величина зависит от содержания углерода в стали.

Когда температура достигнет изотермы PSK, равно-весный фазовый состав стали будет представлен ферритом и аустенитом, содержащими соответственно 0,02 и 0,8 % С.

При температуре Аr1 аустенит превращается в перлит.

Кинетика эвтектоидного превращения аустенита в перлит изображается С-образными кривыми на диаграмме изотер-мического превращения аустенита.

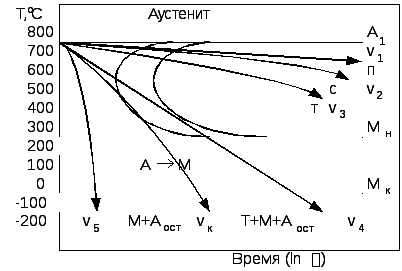

Диаграмма изотермических превращений аустенита эвтектоидной стали (0,8 % С) имеет простой вид (рис. 3.3).

Рис. 3.3. Диаграмма изотермических превращений аустенита (0,8 % С)

Диаграмма представлена двумя кривыми (их принято называть С-кривыми). Она составлена в координатах время - температура изотермической выдержки. Время откладывается в логарифмической шкале (для укорочения последней, так как отсчет ведется в ceкундах).

Левая С–кривая является геометрическим местом точек начала превращения (распада) аустенита при соответствующих температурах его изотермической выдержки - н. Время окончания превращения ограничивается правой С-кривой - к.

Началу распада аустенита предшествует подгото-вительный, или инкубационный, период (см. рис. 3.3). При снижении температуры его продолжительность уменьшается, что объясняется усилением склонности сплава к переходу в такое состояние, которое обеспечивает ему меньший запас свободной энергии. В связи с этим не только ускоряется процесс, но и уменьшается расстояние между С-кривыми (т. е. сокращается время распада аустенита).

Таким образом, при снижении температуры изотер-мической выдержки, с одной стороны, ослабляется интен-сивность диффузионных процессов при распаде аустенита, а с другой - уменьшается время, в течение которого происходит распад. Оба эти фактора обусловливают уменьшение размера образующихся при распаде аустенита пластинок феррита и цементита (что неминуемо должно отразиться на прочности продуктов распада). Поэтому весь диапазон температур выше выступа С-кривых условно принято делить на три части, в каждой из которых образуются разные по свойствам продукты распада аустенита.

В зависимости от степени переохлаждения аустенита различают следующие температурные области превращения: перлитную (переохлаждение до 500°С), мартенситную (переохлаждение ниже Мн - для эвтектоидной стали ниже температуры 240°С) и промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 500 до 240°С).

Рассмотрим структуры, образующиеся при диффузи-онном превращении аустенита.

При температуре 650÷700°С образуется собственно пер-лит. При перлитном превращении ведущей фазой является цементит. В результате образования пластинок цементита сосед-ние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита.

При увеличении переохлаждения увеличивается коли-чество зародышей новой фазы. Естественно, что с ростом числа чередующихся пластин феррита и цементита уменьшаются их размеры и расстояния между ними (рис. 3.4). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита. При температуре 600÷650°С образуется сорбит, а при 550÷600°С - троостит.

а б в

Рис. 3.4. Схемы феррито-цементитных структур: а – перлит; б – сорбит; в – троостит

Перлит, сорбит, троостит являются структурами одной природы - механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растет твердость и прочность стали. Наибольшую пластичность имеют стали с сорбитной структурой. Троостит, образующийся при более низкой температуре превращения, характеризуется меньшей пластичностью (меньшими δ и ψ). Перлит, сорбит и троостит называют перлитными структурами. Таким образом, дисперсность перлитных структур определяется степенью переохлаждения.

Распад аустенита в области температур ниже выступа происходит при явно недостаточной скорости диффузионных процессов. Это в данной области является доминирующим обстоятельством, предопределяющим характер формования образующихся при распаде продуктов, называемых бейнита-ми. Скорость работы механизма формирования новых фаз в этих условиях полностью зависит от интенсивности диффузии. При Мн диффузия прекращается полностью.

Сказанное проявляется прежде всего в увеличении продолжительности инкубационного периода и постепенном увеличении расстояния между нижними ветвями С-кривых.

По вышеуказанным причинам образующиеся при изотермическом распаде аустенита в этой области фазы Ф' и Ц' должны отличаться от Ф и Ц и создавать структуры, отличающиеся от П, С и Т. С понижением температуры распада твердость бейнита должна возрастать, так как больше углерода остается в пересыщенном α-Fe (Ф) (см. рис.3.3).

В условиях резкого замедления диффузионных процессов в рассматриваемой области образовавшийся в результате аллотропического превращения пересыщенный твердый раствор углерода в α-Fe не может полностью освободиться от излишнего количества растворенного углерода.

Следовательно, образующаяся при распаде аустенита в данной области фаза на основе α-Fe - Ф' должна представлять собой пересыщенный твердый раствор углерода в α-Fe, тем более отличающийся по содержанию углерода от феррита, чем ниже температура превращения.

Карбидная фаза Ц', образующаяся в данной области при выходе углерода из пересыщенного твердого раствора, должна по составу и строению несколько отличаться от цементита. Благодаря снижению активности диффузионных процессов состав образующихся карбидов Ц', по-видимому, должен отличаться от Fe3C и представлять какие-то промежуточные соединения FexC.

Таким образом, при распаде аустенита в нижней температурной области диаграммы изотермических превращений (см. рис. 3.3) образуется смесь пересыщенного твердого раствора углерода в α-Fe и специфического карбида железа: Ф' + Ц', тем более отличающаяся от смеси Ф + Ц, чем ниже температура превращения.

По мнению ряда исследователей, при бейнитном превращении из аустенита предварительно выделяется какое-то количество углерода, в результате чего образуются частицы карбида железа.

Если переохладить аустенит до точки Мн то начнется так называемое мартенситное превращение, происходящее при непрерывном охлаждении в интервале температур от точки Мн до точки Мк ,лежащей ниже 0°С при С ≥ 0,8 %. Суть его состоит в том, что в этих условиях происходит только бездиффузионное аллотропическое превращение γ-Fe в α-Fe. Что касается растворенных в аустените атомов углерода, то вследствие отсутствия диффузионных процессов они не могут выйти из образовавшейся новой решетки и поэтому остаются в ней, внося в нее существенные изменения и внутренние напряжения.

Важнейшим условием А→М-превращения является непрерывное охлаждение аустенита в интервале от Мн до Мк. При остановках фиксируется нераспавшийся аустенит с неприятными последствиями (снижение твердости, изменение со временем размеров и т. д.).

Образующийся таким образом продукт - мартенсит - представляет собой пересыщенный, а потому неравновесный твердый раствор внедрения углерода в α-Fe. Он имеет игольчатую микроструктуру.

В

связи со значительной пересыщенностью

элементарная ячейка кристаллической

решетки мартенсита оказывается

несколько вытянутой по оси OZ

и из кубической

превращается в тетратональную при

![]() >

1 (рис. 3.5). Атомы растворенного в мартенсите

углерода размещаются в октаэдрических

порах ячеек, как показано на рис. 3.5.

Отношениес/а

называется

степенью тетрагональности мартенсита.

Оно тем больше, чем больше углерода

растворено в мартенсите.

>

1 (рис. 3.5). Атомы растворенного в мартенсите

углерода размещаются в октаэдрических

порах ячеек, как показано на рис. 3.5.

Отношениес/а

называется

степенью тетрагональности мартенсита.

Оно тем больше, чем больше углерода

растворено в мартенсите.

Рис. 3.5. Тетрагональная кристаллическая ячейка мартенсита

Мартенсит имеет высокую твердость. Высокая твердость мартенсита обусловлена искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом, а также возник-новением фазового наклепа за счет увеличения объема при превращении аустенита в мартенсит. В результате этого плотность дислокаций в мартенсите достигает уровня холоднодеформируемой стали и равняется 1010-1012 см2.

Скорость образования кристаллов мартенсита очень велика и достигает 1000 м/с.

Высокая

скорость образования кристаллов

мартенсита при низкой температуре

протекания превращения объясняется

тем, что имеет место непосредственный

переход от кристаллической решетки

аустенита к решетке мартенсита.

Высокая

скорость образования кристаллов

мартенсита при низкой температуре

протекания превращения объясняется

тем, что имеет место непосредственный

переход от кристаллической решетки

аустенита к решетке мартенсита.

Рис. 3.6. Влияние содержания углерода в стали на температуру начала Мн и конца Мк мартенситного превращения

Мартенситное превращение идет в интервале начала и конца мартенситного превращения Мн и Мк. Для эвтектоидной стали оно начинается при 240 и заканчивается при -50°С. Однако при этой температуре в стали сохраняется еще некоторое количество непревращенного, так называемого остаточного аустенита. Охлаждение ниже температуры Мк не приводит к его окончательному распаду. Положение точек Мн и Мк не зависит от скорости охлаждения, но зависит от содержания углерода в стали (рис. 3.6). Все легирующие элементы, растворенные в аустените, за исключением кобальта и алюминия, понижают точки Мн и Мк.

Мартенситное превращение очень чувствительно к напря-жению, а деформация аустенита может вызвать превращения даже при температурах выше Мн (образуется мартенсит деформации).

Кристаллы в зависимости от состава сплава, а следова-тельно, в зависимости от температуры своего образования, могут иметь различную морфологию и субструктуру. Различают два вида мартенсита: пластинчатый (игольчатый) и пакетный (реечный) (рис. 3.7).

Пластинчатый мартенсит образуется в высокоугле-родистых сталях, имеющих низкие значения Мн и Мк. Кристаллы мартенсита в этом случае представляют собой широкие плас-тины, которые в плоскости шлифа имеют вид игл (рис. 3.7, а).

Пакетный мартенсит (реечный) характерен для низко- и среднеуглеродистых, а также конструкционных легированных сталей. В этом случае кристаллы мартенсита имеют форму тонких реек, вытянутых в одном направлении (рис. 3.7, б) и объединенных в пакеты.

а б

Рис. 3.7. Схема образования пластинчатого (игольчатого) (а) и реечного (массивного) (б) мартенсита

Если эвтектоидную сталь охладить только до комнатной температуры, то в структуре кроме мартенсита будет присутствовать некоторое количество остаточного аустенита. Наличие остаточного аустенита нежелательно, так как это приводит к неоднородности свойств по сечению и изменению размеров деталей. Последнее обстоятельство объясняется тем, что мартенсит имеет наибольший удельный объем по сравнению с другими структурами, а аустенит - наименьший. Поэтому при переходе от аустенитной структуры к мартенситной объем и размеры деталей увеличиваются. К особенностям мартенситного превращения относится то, что оно происходит только при непрерывном охлаждении. Задержка охлаждения при температуре выше температуры конца мартенситного превращения приводит к стабилизации аустенита. Аустенит становится более устойчивым. При последующем охлаждении его превращение затруднено и протекает с меньшей интенсивностью и полнотой. Эффект стабилизации аустенита зависит от температуры остановки при охлаждении.

Таким образом, особенностями мартенситного превраще-ния являются его бездиффузионный характер, ориентиро-ванность кристаллов и образование при непрерывном охлажде-нии в интервале температур Мн - Мк.

Характерной чертой мартенсита является его высокая твердость и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а мартенсит с содержанием 0,6÷0,7 % С имеет временное сопротивление 2600÷2700 МПа. Однако с повышением содержания углерода в мартенсите возрастает и его склонностью хрупкому разрушению. Мартенсит, содержащий более 0,35÷0,4 % С, имеет низкое сопротивление зарождению и распространению трещины, а также низкие значения вязкости разрушения.

Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию и коробление изделий, а также появление закалочных трещин.

Важнейший вывод из изучения превращений аустенита сводится к тому, что характер образующихся в результате его распада продуктов по составу, строению и размеру входящих в эти продукты фаз зависит от температуры превращения.

От скорости охлаждения зависят температурный интервал превращения аустенита, продолжительность превра-щения, а также характер и свойства получающегося продукта. Скорость охлаждения регулируется составом и свойствами охлаждающей среды, в качестве которой могут быть вода, минеральное масло, воздух, водные растворы солей и щелочей, специально создаваемые синтетические жидкости. Иногда используются расплавы солей.

Влияние непрерывного охлаждения на превращение аустенита можно проследить путем наложения кривых охлаждения на диаграмму изотермического распада аустенита (рис. 3.8). Из рассмотрения этих зависимостей видно, что с повышением скорости охлаждения понижается степень переохлаждения аустенита и, соответственно, тем дисперснее образуется феррито-цементитная структура.

Можно считать, что при небольшой скорости охлаждения V1 образуется перлитная структура, при большей скорости V2 - сорбитная структура и еще большей скорости - трооститная структура. Бейнитная структура при непрерывном охлаждении углеродистой стали обычно не образуется. При очень высоких скоростях (V4, Vк, V5) часть аустенита или весь аустенит переохлаждается до точки Мн и превращается либо частично (при V4), либо полностью в мартенсит. Минимальную скорость охлаждения, при которой основная часть переохлажденного до Мн аустенита, за исключением некоторого количества остаточного аустенита, превращается в мартенсит, называют критической скоростью охлаждения (закалки) (Vк).

Критическая скорость закалки зависит от устойчивости аустенита и определяется составом стали. Чем больше становится устойчивость аустенита в результате легирования стали (чем больше сдвигаются вправо С-образные кривые), тем меньшая критическая скорость закалки требуется для получения чисто мартенситной структуры.

Углеродистые стали имеют высокую критическую ско-рость закалки (200÷800°С/с). Наименьшей критической скоро-стью обладает эвтектоидная сталь. При введении в сталь 1 % С, 1 % Сr критическая скорость закалки уменьшается в три раза, а при введении 0,4 % Mo критическая скорость снижается с 200 до 50°С/с. Сильно снижают критическую скорость закалки марганец, никель. Кобальт, единственный легирующий элемент, повышающий критическую скорость закалки.

Рис. 3.8. Наложение кривых охлаждения на диаграмму изотермического распада аустенита

В доэвтектоидных сталях стабильность аустенита с уменьшением количества растворенного в нем углерода снижается. Поэтому у них высока критическая скорость закалки Vк. Ввиду этого для А→М-превращения требуются более резкие закалочные среды, а при содержании углерода менее 0,25 % мартенситное превращение практически невозможно.

Распад аустенита доэвтектоидных сталей начинается с выделения из него зерен феррита. Поэтому структура перлита содержит его включения. Однако с увеличением скорости охлаждения эти включения становятся мельче и труднее различимыми. Поэтому у сорбита и тростита (при V2 и V3) они вообще незаметны и структура представляет однородную смесь пластинок Ф + Ц.

Выступ С-кривых у этих сталей не только сдвигается влево, но и поднимается выше 550°С. Одновременно поднимаются и температуры Мн и Мк, причем при содержании углерода < 0,5 % не только Мн, но и Мк выше 0°С.

У заэвтектоидных сталей распад аустенита в области перлитного превращения начинается с выделения Ц, а для мартенситного превращения требуется интервал более низких температур. При этом Мн, снижаясь, остается выше 0°С, а Мк, будучи при 0,8 % С намного ниже 0°С, при дальнейшем росте содержания углерода продолжает снижаться.

В заключение можно сказать, что с увеличением скорости охлаждения аустенита температура его распада снижается, а термические и фазовые напряжения возрастают. Это приводит к росту плотности дислокаций, повышению твердости и снижению пластичности.

Что касается мартенсита, то, несмотря на не до конца еще в деталях раскрытый тонкий механизм его возникновения, можно считать установленным, что он является пересыщенным твердым раствором внедрения углерода в α-Fe с высокой плотностью дислокаций и наличием в его кристаллической решетке сосуществующих металлической и ковалентной связей, обусловливающих наглядно-убедительное физическое объясне-ние его высокой твердости и практически нулевой пластичности.

Отпуск состоит в нагреве закаленной стали до температуры ниже точки Ас1 с целью перехода стали в более устойчивое состояние и получения при достаточно высокой прочности удовлетворительного уровня пластичности и вязкости.

Характер структурных изменений, происходящих при отпуске сталей, зависит, во-первых, от состава стали - в углеродистых и легированных сталях процессы, происходящие при отпуске, имеют некоторые различия (при общей схожести); во-вторых, - от конкретной температуры и продолжи-тельности отпуска.

Рассмотрим процессы, происходящие при отпуске углеродистых сталей.

Распад мартенсита с выделением карбидов - главный процесс при отпуске сталей. Распад мартенсита в зависимости от температуры и продолжительности отпуска проходит через стадии предвыделения, выделения промежуточных метастабилъных карбидов (типа FexC,), выделения цементита и его коагуляции.

Кроме того, структурные изменения при отпуске стали дополняются распадом остаточного аустенита.

Первая стадия отпуска углеродистой закаленной стали проходит при нагреве до 200°С (первое превращение при отпуске). Из мартенсита выделяются мельчайшие частицы карбидной фазы (типа Fe2,4C - ε-карбид). Одновременно тетрагональность решетки уменьшается. Образуется структура отпущенного мартенсита.

При нагреве до температур 200÷300°С происходит распад остаточного аустенита (второе превращение при отпуске). Остаточный аустенит превращается в смесь пересыщенного α-твердого раствора и еще не обособившихся частиц карбидов, т. е. образуется отпущенный мартенсит.

Когда температура отпуска достигает 300÷400°С, углерод полностью выделяется из α-твердого раствора с образованием Fe3C (третье превращение при отпуске). При нагреве до 400°С сталь состоит из относительно мелких включений феррита и цементита, образующих структуру троостита.

При нагреве до 600°С происходит коагуляция карбидов и полная рекристаллизация мартенсита (ликвидация признаков реечного мартенсита). В результате сталь приобретает структуру сорбита.

Ферритно-цементитные смеси, получаемые при распаде аустенита (сорбит, троостит), отличаются от ферритно-цементитных смесей, образующихся при распаде мартенсита. В первом случае сорбит и троостит имеют пластинчатую форму цементита, а во втором - зернистую форму. Разная форма цементита обусловливает различие в уровнях механических свойств. Зернистые структуры после отпуска стали обес-печивают у нее более высокие механические свойства, в первую очередь, характеризующиеся большей пластичностью и вязкостью при близкой твердости и прочности. Поскольку сталь после отпуска приобретает структуру сорбита и троостита, по внешним признакам схожую с такой же структурой, получаемой при распаде аустенита, но имеющей принципиальные различия внутреннего строения, принято сорбит и троостит, получаемые в процессе отпуска, называть сорбитом отпуска и трооститом отпуска.

Отпуск стали оказывает существенное влияние на ее механические и служебные свойства. При низких температурах отпуска (до 250°С) уменьшается склонность стали к хрупкому разрушению. Пластичность и вязкость стали при низко-температурном отпуске (до 250°С) несколько возрастает из-за уменьшения внутренних напряжений и изменений структуры стали.

С повышением температуры отпуска до 500÷600°С в структуре стали происходят существенные изменения, сопровождающиеся заметным снижением твердости, временного сопротивления и предела текучести и повышением относительного удлинения, ударной вязкости и трещиностойкости.

Влияние легирующих элементов на процессы, протекающие при отпуске углеродистой стали, неоднозначно. На первую стадию распада мартенсита (при нагреве до 200°С) легирующие элементы не оказывают какого-либо существенного влияния. На вторую стадию распада мартенсита (третье превращение при отпуске) многие легирующие элементы влияют очень сильно, замедляя процесс образования и рост карбидных частиц (ε-карбида и Fe3C) и соответственно тормозя процесс распада мартенсита. В легированных сталях состояние отпущенного мартенсита, обладающего высокой твердостью, сохраняется вплоть до температур 450-500°С.

Наиболее сильно тормозят распад мартенсита Cr, W, Mo, Co и Si.