- •Свойства полуфабрикатов из Al и его сплавов, применяемых в судостроении

- •Механические свойства свариваемых алюминиевых сплавов

- •Свойства меди

- •Влияние примесей на структуру и свойства меди

- •Классификация сплавов на основе меди

- •Оловянные бронзы

- •Алюминиевые бронзы

- •Получение полуфабрикатов Ве

- •Сплавы Ве

- •Высокомодульные Ве-сплавы

- •Применение бериллия

- •Сплавы делятся по применению на 5 групп

- •Цинк и цинковые сплавы

- •Общие сведения о сплавах магния

- •Магний и его сплавы

- •Термическая обработка стареющих сплавов

- •Чтобы при работе не произошло разупрочнение, рабочая t0 должна быть меньше t0 старения.

- •Применяются для:

- •Химический состав сплавов

- •Содержание

- •Титан и его модификации.

- •Сплавы титана

- •Структуры титановых сплавов.

- •Особенности титановых сплавов.

- •Влияние примесей на титановые сплавы.

- •Основные диаграммы состояния.

- •Пути повышения жаропрочности и ресурса.

- •Повышение чистоты сплавов.

- •Получение оптимальной микроструктуры.

- •Повышение прочностных свойств термической обработкой.

- •Выбор рационального легирования.

- •Стабилизирующий отжиг.

- •Классификация титановых сплавов По структуре все являются твердыми растворами л.Э. В одной из аллотропических модификаций титанаили, однофазные и двухфазные.

Механические свойства свариваемых алюминиевых сплавов

|

Применяются свариваемые алюминиевые сплавы, не упрочняемые термической обработкой АМг2, АМг3, АМг4, АМг5, АМг6, АМг61.

Низколегированные сплавы АМг2 и АМг3 применяют при изготовлении различных бензо- и маслотрубопроводов в самолетостроении и других летательных аппаратах.

Сплав АМг3 широко применяют для изготовления сварных баков и деталей сварных конструкций средней прочности.

Сплавы Амг4, Амг5, АМг6 и АМг61 как более прочные используют в более наружных сварных конструкциях.

Для повышения прочности и особенно предела текучести листов и плит из сплава АМг6 толщиной 15-20 мм их нагартовывают на (20-40%).

Самозакаливающиеся сплавы 1915 и В92ц термически упрочняемые свариваемые сплавы системы Al - Zn - Mg имеют более высокие технологические и прочностные свойства по сравнению со сплавами системы Al - Mg .

Для сварных конструкций работающих при криогенных и повышенных температурах, применяются сплавы АК8, 1201, 1205, ВАД1.

Сплавы для внутренней декоративной отделки применяются АД1, АД31, АВ и АМц (различные профили детали).

Для лопастей вертолетов применяются сплавы АВ и АД33.

Для заклепок применяют сплавы Д18 и В65, В94 (в закаленном и состаренном состоянии). Al сплавы, применяемые для заклепок, должны обладать высокой пластичностью, достаточной для расклепываемости без образования трещин.

Для изготовления деталей поршневых двигателей применяют деформируемые алюминиевые сплавы АК9, АК2, АК4, АК4-1 и литейные сплавы АЛ31, АЛ5, АЛ25, АЛ30. Для изготовления деталей реактивных двигателей применяют деформируемые сплавы АК4, АК4-1, Вд17 и литейные сплавы АЛ4, АЛ5, АЛ9, АЛ19, АЛ33. В поршневых двигателях основные детали (картеры, головки цилиндров, поршни, детали топливной аппаратуры).

В реактивных двигателях алюминиевые сплавы также находят широкое применение. Основными свойствами материалов для двигателей должны быть следующие:

1 низкая плотность; 2 высокая теплопроводность, низкий температурный коэффициент линейного расширения; 3 высокая жаростойкость (сопротивление газовой коррозии при повышенных температурах); 4 высокая жаропрочность; 5 высокая вибрационная прочность.

Поршни из деформируемых сплавов изготовляют путем горячей деформации - ковки и штамповки, далее термическая обработка.

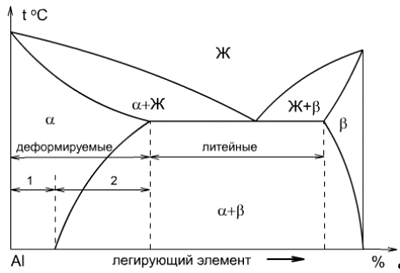

Рис.1. Типовая диаграмма «Алюминий – легирующий элемент»

.

1.)

1-деформируемые, термически неупрочняемые сплавы; 2-деформируемые, термически упрочняемые сплавы

Литейные алюминиевые сплавы претерпевают эвтектическое превращение, а деформируемые - нет. Последние в свою очередь бывают термически неупрочняемыми (сплавы, в которых нет фазовых превращений в твердом состоянии) и деформируемые, термически упрочняемые (сплавы алюминиевые, упрочняемые закалкой и старением). Алюминиевые сплавы обычно легируют Сu, Mg, Si, Мn, Zn, реже Li, Ni, Ti.

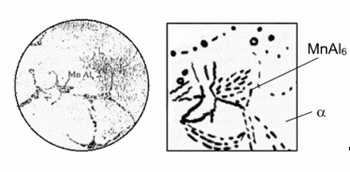

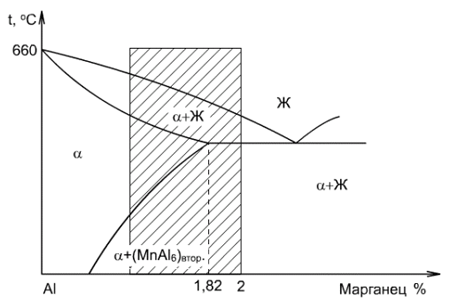

Рис.

2. Диаграмма с остояния

"алюминий - марганец"

остояния

"алюминий - марганец"

Рис.

3. Микроструктура сплава АМц

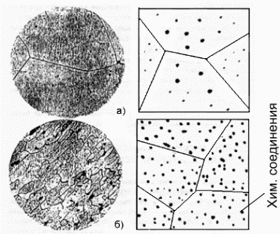

Рис.

4. Микроструктура дюралюмина после

а) закалки в воде с температуры Т2; б) закалки и искусственного старения при Т3 (справа - схематическое изображение)

Структура алюминиевого сплава Амц состоит из твердого раствора марганца в алюминии и вторичных выделений фазы MnAl6 (рис.3). В присутствии железа вместо MnAl6 образуется сложная фаза (MnFe)Al6, практически нерастворимая в алюминии, поэтому сплав Амц не упрочняется термической обработкой. Алюминиевые сплавы АМг (магналий) относятся к системе А1 - Mg (рис. 4). Магний образует с алюминием a -твердый раствор и в области концентраций от 1,4 до 17,4 %Mg происходит выделение вторичной b -фазы (MgAl), но сплавы содержащие до 7 %Mg, дают очень незначительное упрочнение при термической обработке, поэтому их упрочняют пластической деформацией - нагартовкой.

Рис.

4. Диаграмма состояния "алюминий -

магний"

Маркировка алюминиевых сплавов

Для отечественных алюминиевых сплавов используются буквенно-цифровая и цифровая системы обозначений. В буквенно-цифровой маркировке (хотя этим сплавам позднее была присвоена цифровая маркировка, но она не "прижилась") не заложено какой-либо системы. Буквы могут символизировать алюминий и основной легирующий компонент - АМц (Al-Mn), АМг1 (Al-Mg), назначение сплава (АК6, АК4-1 - алюминий ковочный), название сплава (АВ - авиаль, Д16 - дуралюмин), могут быть связаны с названием института, разработавшего сплав (ВАД1, ВАД23 - ВИАМ, алюминиевый, деформируемый) и т.д.

В конце шестидесятых годов была введена четырехзначная цифровая маркировка. Первая цифра обозначает основу алюминиевого сплава. Алюминий и сплавы на его основе маркируют цифрой "1". Вторая цифра обозначает основной легирующий компонент или основные легирующие компоненты. Второй цифрой "0" обозначаются различные марки алюминия, спеченные алюминиевые сплавы (САС), различные сорта пеноалюминия. Цифрой "1" обозначают сплавы на основе системы Al-Сu-Мg; цифрой "2" - сплавы на основе системы Al-Сu; цифрой "3" - сплавы на основе системы Al-Mg-Si; цифрой "4" - сплавы на основе системы Аl-Li, а также сплавы, легированные малорастворимыми компонентами, например переходными металлами (марганец, хром, цирконий); сплавы, замаркированные цифрой "5", базируются на системе Al-Mg и называются магналиями; сплавы на основе систем Аl-Zn-Мg или Аl-Zn-Мg-Сu обозначаются цифрой "9". Цифры 6, 7 и 8 - резервные. Последние две цифры в цифровом обозначении алюминиевого сплава - это его порядковый номер. Последняя цифра несет дополнительную информацию: сплавы, оканчивающиеся на нечетную цифру, - деформируемые, на четную - литейные. Если сплав опытный и не используется в серийном производстве, то перед маркой ставят цифру "0" (01570, 01970) и маркировка становится пятизначной. При производстве деформируемых полуфабрикатов из А85, А8, А7, А6, А5 и А0 алюминий выплавляется в чушках с соотношением Al:Si не менее 1:1. В этом случае к маркировке добавляется буква П (полуфабрикат), например, А6П. Если в алюминии, предназначенном для производства деформируемых Al-Mg сплавов, содержание Na < 0.0015 %, то к маркировке добавляется буква Р (рафинированный). Для указания состояния деформированных полуфабрикатов, изготавливаемых из алюминиевых сплавов, используется буквенно-цифровая система обозначений после марки сплава. Без обозначения значит без термической обработки.

М - мягкий отожженный;

Н - нагартованный;

Н3 - нагартованный на три четверти;

Н2 - нагартованный на одну вторую;

Н1 - нагартованный на одну четверть;

Т - закаленный и естественно состаренный;

Т1 - закаленный и искусственно состаренный на максимальную прочность; Т2, Т3 - режимы искусственного старения, обеспечивающие перестаривание материала (режимы смягчающего искусственного старения); Т5 - закалка полуфабрикатов с температуры окончания горячей обработки давлением и последующее искусственное старение на максимальную прочность; T7 - закалка, усиленная правка растяжением (1,5-3 %) и искусственное старение на максимальную прочность

|

Цифровая маркировка деформируемых алюминиевых сплавов |

| ||||

|

Марка |

Группа сплавов, основная система легирования |

| |||

|

1000-1018 |

Технический алюминий |

| |||

|

1019, 1029 и т.д |

Порошковые сплавы |

| |||

|

1020-1025 |

Пеноалюминий |

| |||

|

1100-1190 |

Al-Cu-Mg, Al-Cu-Mg-Fe-Ni |

| |||

|

1200-1290 |

Al-Cu-Mn, Al-Cu-Li-Mn-Cd |

| |||

|

1300-1390 |

Al-Mg-Si, Al-Mg-Si-Cu |

| |||

|

1319, 1329 и т. д |

Al-Si, порошковые сплавы САС |

| |||

|

1400-1419 |

Al-Mn, Al-Be-Mg |

| |||

|

1420-1490 |

Al-Li |

| |||

|

1500-1590 |

Al-Mg |

| |||

|

1900-1990 |

Al-Zn-Mg, Al-Zn-Mg-Cu |

|

| ||

Сплавы алюминиевые литейные

Промышленные литейные сплавы делятся на термически упрочняемые и неупрочняемые. В ГОСТ 1583 термически неупрочняемые отливки обозначаются буквой Л после марки сплава.

По стандартам США состояние без термообработки обозначается буквой F, в стандарте Франции - Y-30.

Обозначение состояний (термообработки) литейных алюминиевых сплавов по ГОСТ 1583:

Т1 - искусственное старение (без предварительной закалки);

Т2 - отжиг;

Т4 - закалка;

Т5 - закалка и кратковременное (неполное) искусственное старение;

Т6 - закалка и полное искусственное старение;

Т7 - закалка и стабилизирующий отпуск;

Т8 - закалка и отпуск.

В стандарте Франции приняты следующие обозначения видов термообработки:

Y-33 - закалка и искусственное старение (соответствует Т6); Y-35 - стабилизирующий отпуск (соответствует Т7).

В ГОСТ 1583 после обозначения марок некоторых сплавов вводится указание на степень их чистоты: ч - чистый, пч - повышенной чистоты, оч - особой чистоты, р - рафинированный.

Особенности маркировки алюминиевых литейных сплавов в стандартах США, Японии, Германии и Франции приведены ниже.

США (ASTM В85, В26, В108)

В общегосударственных и оборонных спецификациях для алюминиевых литейных сплавов наиболее широко используется система обозначений Алюминиевой Ассоциации (АА). В этой системе сплавы имеют трехзначное обозначение. Сплавы сгруппированы в серии, которые относятся к определенным системам легирования. Первая цифра каждой серии указывает основную систему сплава.

|

Серия |

Основная система сплавов |

|

2ХХ 3ХХ 4ХХ 5ХХ 7ХХ 8ХХ |

Al-Cu Al-Si-Mg, Al-Si-Cu Al-Si Al-Mg Al-Zn Al-Sn |

Промышленных литейных сплавов серий 6ХХ и 9ХХ не существует. В маркировке, принятой АА, обозначение ХХХ.О используется для отливок, т.е. для всех литейных сплавов.

В некоторых обозначениях сплавов, принятых АА, цифрам предшествует буква. Буквы используют для того, чтобы различить сплавы с одинаковым химическим составом по основным легирующим элементам, но отличающимся друг от друга только содержанием примесей или малых добавок, например сплав 356.0 и А 356.0.

SAE - система Общества инженеров автомобильной промышленности

Марки сплавов имеют цифровое трехзначное обозначение.

Например, сплав марки АК7ч (АЛ9) (ГОСТ 1583) имеет аналог по стандартам США: 356.0 (по АА), SG70А (по ASTM В26) и 323 (по SAE).

Япония (JIS Н5202)

В обозначении марок всех литейных алюминиевых сплавов сначала стоит буквенное выражение АС. Оно обозначает алюминиевый литейный сплав. Последующее цифровое обозначение 1, 2... означает группу сплавов, относящихся к определенной системе легирования. Буквы А, В, С, D, стоящие после цифр, означают символ определенного сплава в данной группе.

|

Группа |

Сплавы систем |

|

1 2 3 4A 4B 4C 4CH 4O 5A 7B 8B |

Al-Cu Al-Cu-Si Al-Si Al-Si-Mg Al-Si-Cu Al-Si-Mg Al-Si-Mg Al-Si-Cu Al-Cu-Ni-Mg Al-Mg Al-Si-Cu-Mg |

Германия (DIN 1725Т.2)

Перед обозначением марок литейных алюминиевых сплавов есть указание на метод литья:

G - литье, а когда вторая буква отсутствует, то отливка в землю или песчаные формы;

GК - литье в кокиль;

GD - литье под давлением.

Далее идут символы элементов и цифры, указывающие их среднее содержание.

В конце обозначения марки сплава указывается его термическая обработка:

g - закалка, соответствует состоянию Т4;

wa - обработка на твердый раствор, закалка и искусственное старение - соответствует состоянию Т6.

Один и тот же сплав может маркироваться с указанием метода литья и термообработки и без этих указаний. В этом случае обозначение марки сплава с указанием метода литья и термообработки ставится в скобках.

Для литейных сплавов с повышенным допустимым содержанием меди, которая не является легирующим элементом, краткое обозначение дополняется стоящим в скобках символом Cu, например GD-AlSi12(Cu).

Франция (А57-702)

Первой в обозначении всех литейных алюминиевых сплавов стоит буква А, что означает алюминиевый сплав. Далее через тире идут символы легирующих элементов с цифрами, указывающими их среднее содержание. Последним стоит символ основного легирующего элемента.

Например, А-S5U3G:

S5 - кремния 5 %;

U3 - меди 3 %;

G - магний - основной легирующий элемент.

МЕДЬ И ЕЕ СПЛАВЫ

ОБЩИЕ ОБЩЕНИЯ

Медь чаще, чем другие металлы, встречается в природе в виде самородков, иногда достигающих весьма больших размеров. Естественно, что это один из первых металлов, с которыми познакомился человек.

Значение меди и ее сплавов в деятельности человека было столь велико, что это нашло отражение в названии целых эпох развития человечества (медный век, бронзовый век). Медь и ее сплавы, обладающие ценными техническими свойствами, широко применяют и в наше время. По электропроводности медь занимает второе место после серебра и поэтому является одним из важнейших материалов для проводников. По теплопроводности медь тоже уступает только серебру и ее широко используют в различного рода теплообменниках. Сплавы меди отличаются достаточной коррозионной стойкостью, высокими технологическими свойствами, они имеют приятный цвет, прекрасно полируются до сильного блеска. Хотя в земной коре меди сравнительно немного (0,01%), известны ее богатые месторождения. Мировое производство меди (без СССР) в 1953г. составляло 2,7 млн.т, в 1950 г. 3,8 млн.т, в 1966 г. 6 млн.т., в 1979 г. около 7 млн.т.

Медь и ее сплавы хорошо обрабатываются давлением не только при высоких температурах, но и вхолодную. При обработке давлением суммарные обжатия могут достигать 90% и выше, после чего для дальнейшего деформирования требуется промежуточный отжиг. Из меди и ее сплавов производят все виды полуфабрикатов, получаемых обработкой давлением: плиты, листы, ленты, фольгу, поковки, штамповки, трубы, профили, проволоку. Медь и ее сплавы хорошо свариваются всеми видами сварки и легко поддаются пайке. При обработке медных сплавов резанием особых затруднений не возникает.

К недостаткам меди следует отнести ее сравнительно высокую плотность, а также склонность к окислению при повышенных температурах и водородной болезни.