Шпоры

.doc|

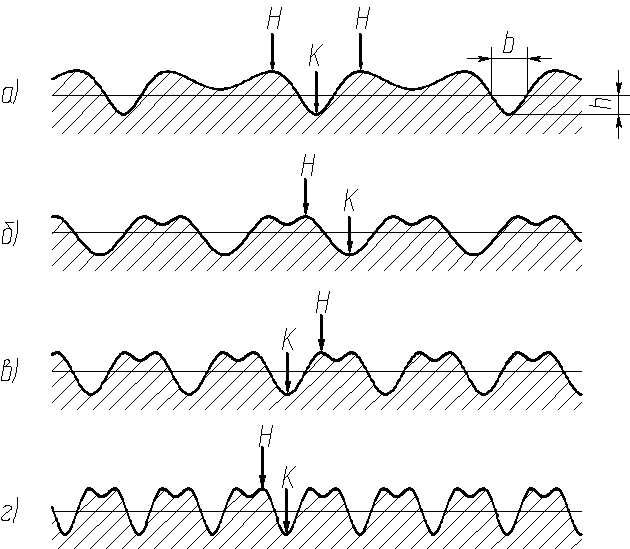

1. Обработка ППД пластичных материалов Под пластичными материалами будем понимать незакаленные стали, а также цветные металлы и сплавы. ППД осуществляется с помощью различных деформирующих инструментов (роликов, шариков, выглаживателей, бойков и т.п.), имеющих твердость (обычно HRC => 65 ) бóльшую, чем твердость обрабатываемой заготовки. В зоне контакта инструмента и заготовки создают высокое давление, под действием которого микронеровности обрабатываемой поверхности пластически деформируются, сминаются полностью или частично. В результате образуется новый микрорельеф, причем в оптимальном диапазоне режимов ППД шероховатость поверхности резко уменьшается Необычна форма микронеровностей поверхности после ППД

Рис.

1.1.

Профили микронеровностей поверхности,

обработанной:

а)

точением;

б)шлифованием;

в)

накатыванием;г) вибронакатыванием.

Вид

обработки

Ra,

мкм r,

мкм r/RZ

max Точение

0,32–0,63 120 40 Круглое

шлифование

0,32–0,63 22 7 Хонингование

0,32–0,63 4 1,2 Накатывание

шариком

0,32–0,63 900 300

Вибронака- тывание

0,32–0,63 7700 2500 Таблица 1.1. Сравнительная характеристика параметров шероховатости для различных видов резания и ППД. Из приведенных данных видно, что форма микронеровностей после ППД характеризуется несравнимо бóльшими величинами радиуса закругления вершин неровностей r, и отношения r/RZ max (RZ max – наибольшая высота неровностей профиля). ППД металла, осуществляемое в холодном состоянии, сопровождается упрочнением его поверхностного слоя - наклепом. При этом существенно повышаются показатели сопротивления металла деформированию, такие как твердость, пределы текучести, прочности и пр., а показатели пластичности, такие, как относительное остаточное удлинение и сужение, незначительно снижаются.

|

2. Обработка ППД малопластичных материалов В последнее время широко и успешно применяется ППД весьма малопластичных материалов: сталей, закаленных до HRC 60–62, цементированных с последующей закалкой сталей, сталей после азотирования и цианирования, чугунов, титановых и твердых сплавов и др. Естественно, возникает вопрос, почему возможен процесс ППД при обработке таких на первый взгляд непластичных или малопластичных материалов, и как он протекает. Прежде всего необходимо отметить, что закалку и химико-термическую обработку сталей ведут при весьма высоких температурах (800–1000 и более). При этом происходит частичное выгорание углерода в поверхностном слое детали, и последний становится более пластичным. Поэтому сразу после закалки или химико-термической обработки деталей возможно осуществление ППД черных поверхностей. ППД не является формообразующей обработкой. Поэтому после закалки или химико-термической обработки для получения требуемой формы и размеров ответственных поверхностей обычно сначала производится их шлифование. При этом в поверхностных слоях развиваются температуры до 1000–1300С и даже выше. И хотя существование столь высоких температур и их воздействие на структуру поверхностного слоя кратковременно, все же показатели его пластичности повышаются, и становится возможной обработка ППД. В связи со сказанным при ППД закаленных сталей исходные микронеровности пластически деформируются, и образуется новый микрорельеф с меньшей шероховатостью. Естественно, что с увеличением твердости стали и снижением ее пластичности минимально достижимая высота неровностей увеличивается. Очевидно, что форма микронеровностей, характеризуется бóльшими значениями r, r/RZ max

|

9. Обработка дробью Обработка дробью – ППД ударами дроби по деформируемому материалу. При обработке дробью на обрабатываемую поверхность направляют поток дроби.Каждая дробинка оставляет на поверхности сферический отпечаток.По прошествии некоторого времени отпечатки полностью перекрывают друг друга, и обработку заканчивают. Рабочие тела: стальная(25Х13Н2,Р6М5,низкоугл.ст) и чугунная дробь диаметром 0.1–8.0 мм,стеклянная дробь(для цвет.мет) диаметром до 2–3 мм(что бы избежать коррозии),микрошарики диаметром 0.03–0.3 мм– мелкую стальную (ШХ15,Р6М5) или стеклянную дробь,шарики для подшипников диаметром 1–10 мм. Основные параметры процесса: диаметр дроби, скорость полета дроби, время обработки детали, угол атаки дроби. Диаметр дроби выбирается таким, чтобы отдельные дробинки могли “вписаться” в дно галтелей, выточек, канавок и другие углубления на обрабатываемой поверхности.Скорость полёта дроби 40-100м/с.Угол атаки 60–70˚.Глубина наклепанного слоя рассчитывается по формуле М.М. Саверина:

|

||||||||||||||||||||||||||||

|

16. Повышение надежности прямых и коленчатых валов Конструкторские способы повышения сопротивления усталости валов Общий принцип конструирования деталей машин, работающих с переменными напряжениями, заключается в следующем: форма деталей должна обеспечивать возможно более равномерное распределение в них напряжений. В применении к прямым и коленчатым валам это предполагает следующие мероприятия.1) Увеличение угла наклона щек КВ. При этом выравнивается направление силового потока и увеличивается сопротивление усталости вала. Однако увеличиваются и габариты двигателя.2) Увеличение перекрытия шеек .3) Шероховатость поверхности галтелей валов должна быть не более Ra = 0,16–0,63 мкм. В противном случае валы могут разрушаться в эксплуатации. 4)Увеличение радиуса галтели rг до рекомендуемого: rг ( 0,070,09) di ,где rг – радиус галтели, мм. 5) Применение галтелей сложной формы: a) эллиптическая галтель дает прирост предела выносливости вала на 10–20%; б) эллиптическую галтель можно заменить галтелью, профиль которой очерчен 2–3 радиусами; в) концентрация напряжений в галтели, описанной по параболе, значительно меньше, чем в радиусной галтели; г) применение галтелей с поднутрением в шейку или с комбинированным7) Увеличение ширины и толщины щеки, удаление металла из наиболее нагруженной части щеки8) Рациональное расположение отверстия для смазки9) Применение материала с бóльшим пределом прочности. Установлено, что с увеличением предела прочности до 1000–1100 МПа предел выносливости также растет. Дальнейшее повышение предела прочности нерационально, так как повышается чувствительность материала к концентрации напряжений. 10) В последнее время все большее применение для коленчатых валов находят высокопрочные чугуны. В этом случае помимо экономии металла снижается себестоимость механической обработки. Сопротивление усталости чугунных валов обычно не ниже, чем стальных, потому что в литье гораздо проще получить оптимальную с точки зрения выносливости конфигурацию щек11) Шпоночная канавка не должна доходить до галтели и создавать дополнительную концентрацию напряжений. 12) Не следует стремиться к чрезмерному ужесточению опор, так как в этом случае при несовпадении осей опор резко возрастает напряженность валов, что может привести к их поломкам. (Аналогичная картина наблюдается при неравномерной выработке опор). Технологические способы повышения сопротивления усталости валов Общим для всех технологических способов является то, что в результате их применения повышается прочность поверхностных слоев обработанной детали, в них создаются также остаточные напряжения сжатия. Последние, складываясь с напряжениями растяжения от внешних нагрузок, уменьшаютобщую напряженность детали. В результате повышается сопротивлениеусталости в обработанных сечениях. 11.4.1. Закалка галтелей ТВЧ Выше отмечалось, что при закалке коренных и шатунных шеек с нагревом ТВЧ галтель не закаливается. Это происходит из-за рассеивания магнитного поля в области галтели, в результате чего металл не разогревается до закалочных температур. Закаленный слой у галтели обрывается, а в зоне обрыва создаются остаточные напряжения растяжения , снижающие выносливость вала.Чтобы интенсифицировать магнитный поток, применяют специальные меры, например, магнитопровод изготавливают из альсиферового порошка. Тогда галтель удается закалить, хотя глубина закаленного слоя в галтели получается меньше, чем на цилиндрической части шейки.

|

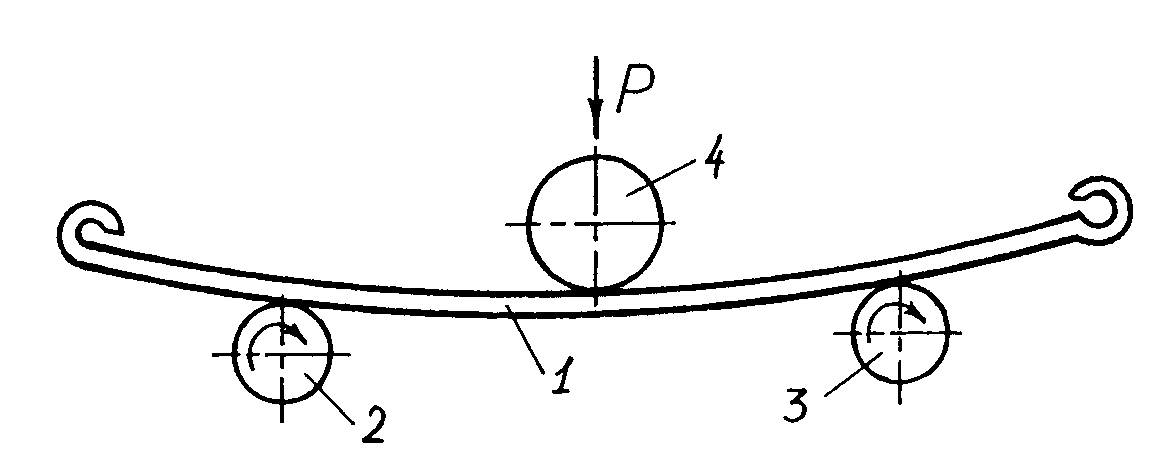

13. использование ППД при правке различных деталей

1-рессора,2,3-ведущие ролики,4-сила Первоначальную стрелу прогиба рессоры можно восстановить следующим образом. Рессору 1 (рис. 12.12) укладывают вогнутой стороной на цилиндрическую опору 2 диаметром 100–120мм, а по ее выпуклой стороне наносят удары кувалдой 3, к которой приварен цилиндрический боек 4 малого диаметра. Удары наносят с шагом 5–6 мм так, чтобы на выпуклой поверхности рессоры оставались заметные вмятины. Как утверждает автор описанного способа, рессоры сохраняют восстановленную таким образом стрелу прогиба в течение длительного времени при езде с большой нагрузкой по плохим дорогам.

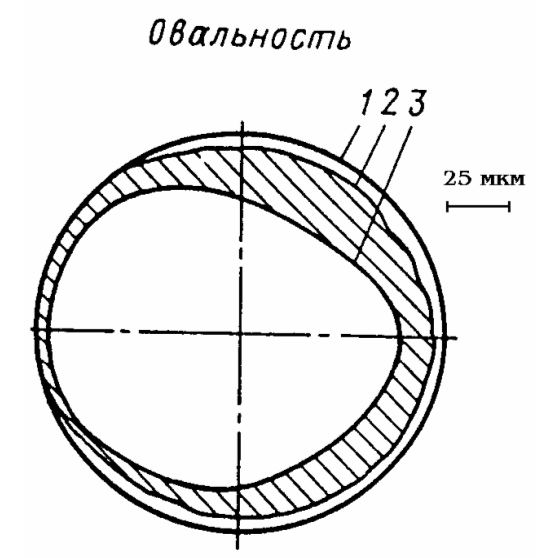

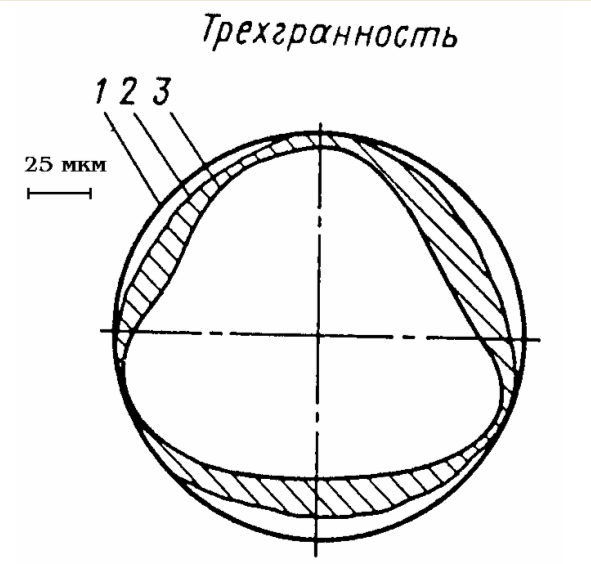

13,4 Правка деталей типа “кольцо” Овальность деталей типа “кольцо” исправляется путем выглаживания алмазным индентором поверхности вдоль образующей, расположенной перпендикулярно большой оси вала, а также дополнительных участков, расположенных под углом +- 45 град от нее. На рис. 12.13. приведены круглограммы колец подшипников до и после такой обработки: 1 - базовая окружность; 2 - после локального ППД; 3 - исходный профиль кольца.

О

|

|||||||||||||||||||||||||||||

|

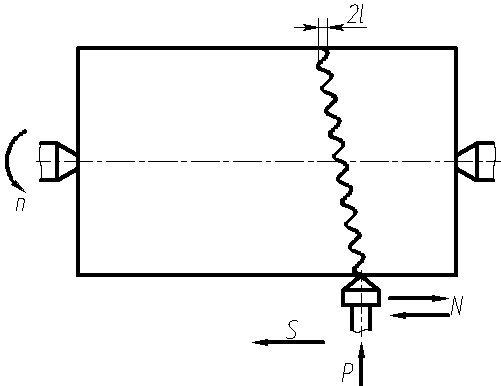

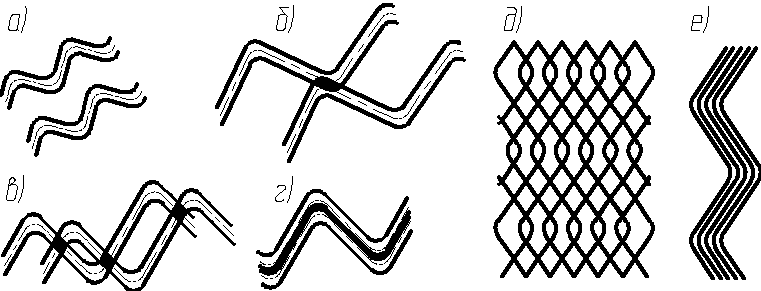

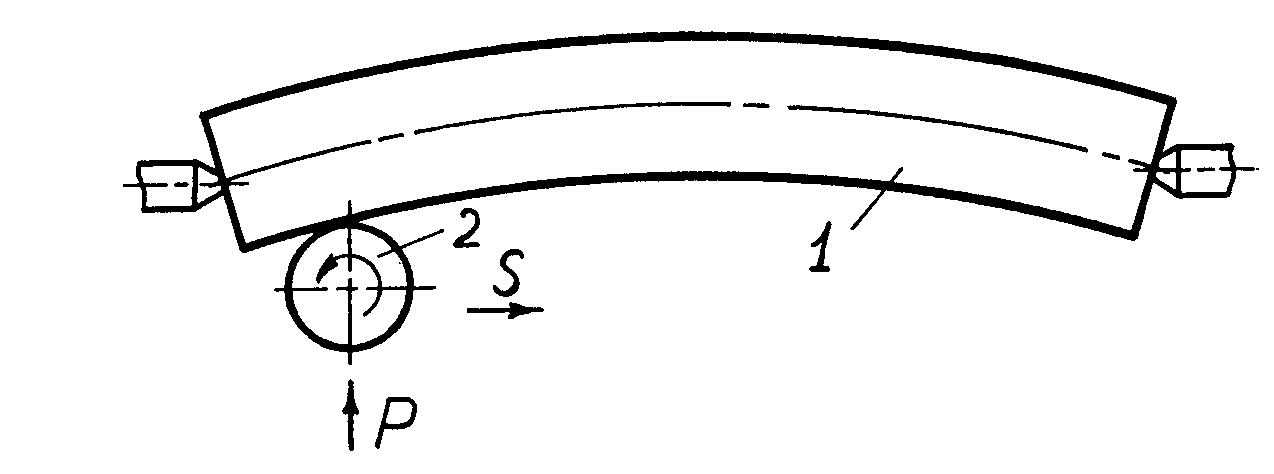

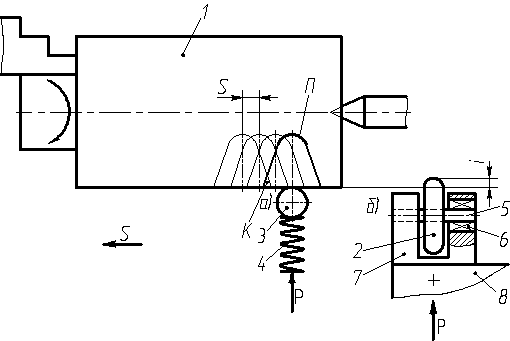

8. Вибронакатывание и вибровыглаживание Вибронакатывание (вибровыглаживание) – накатывание (выглажива-ние) при вибрации инструмента в направлении, касательном к поверхности деформируемого материала (ГОСТ 18296-72). 6.1. Схема процесса, инструмент, оборудование На рис. 6.1. приведена схема вибронакатывания наружной цилиндри- ческой поверхности на станке токарного типа. Как видно из рисунка, при вращении заготовки с частотой n на осевую подачу S инструмента накладывается его осциллирующее возвратно-поступательное движение с частотой N и амплитудой 2l. Поэтому, под действием силы P инструмент выдавливает на обрабатываемой поверхности синусоидальные канавки (шириной b и глубиной h) (рис. 6.2). В зависимости от соотношения параметров n, S, N, 2l, b, h соседние канавки могут располагаться друг относительно друга по-разному (рис. 6.3):

а Форма канавок в поперечном сечении Рис. 6.3. Варианты взаимного расположения канавок Металл в канавках и наплывах упрочняется, микротвердость увеличивается на 10-25%. Если же вся поверхность перекрывается канавками (рис. 6.3,д), то весь поверхностный слой получает наклеп. Кроме того, после окончания приработки на виброобработанных поверхностях образуется система микролунок, которые располагаются в шахматном порядке и перемежаются с ровными площадками с малой шероховатостью. Совокупность микролунок формирует высокую маслоемкость поверхности. В результате значительно повышается ее износостойкость, уменьшается (или полностью устраняется) схватывание.

|

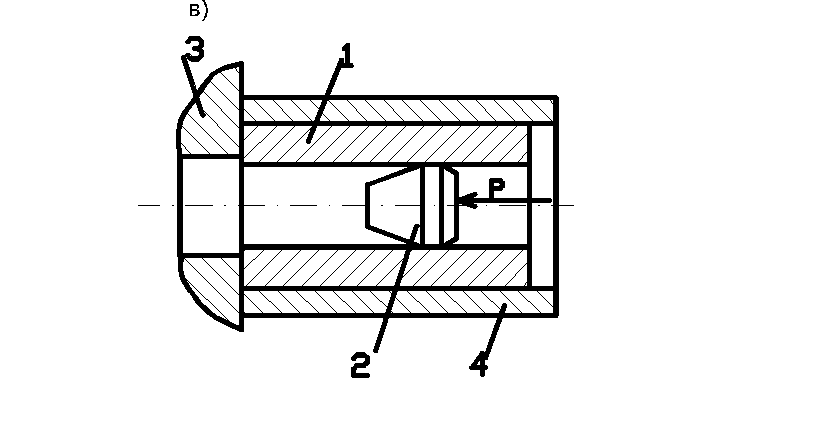

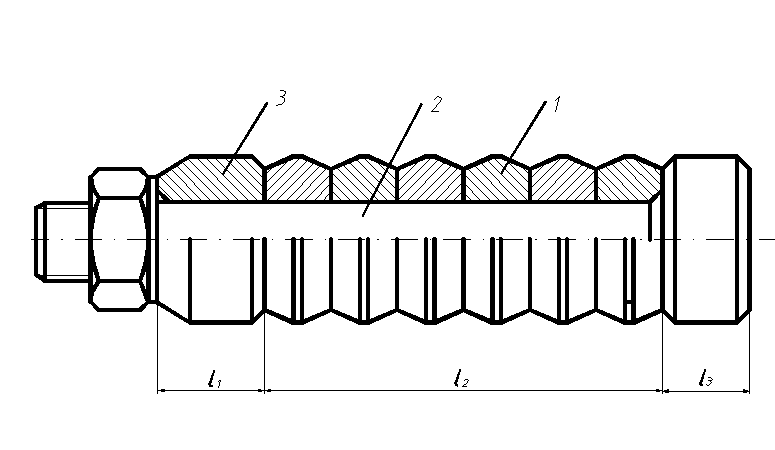

7. Дорнование Дорнование поверхностное – ППД при поступательном скольжении дорна по охватывающей его поверхности деформируемого материала (ГОСТ 18296-72). Различают поверхностное и объемное дорнование. При поверхностном дорновании пластически деформируется только поверхностный слой металла, а при объемном дорновании пластическая деформация распространяется на все поперечное сечение обрабатываемой заготовки. 7.1. Схема процесса, инструмент, оборудование На рис. 7.1 (а,б) приведены основные схемы дорнования. В обоих случаях через отверстие заготовки 1, которая опирается на опору 3, проталкивают с натягом i однозубый дорн 2. При этом на рис. 7.1,а заготовка испытывает деформацию осевого сжатия – реализуется дорнование по схеме сжатия. На рис. 7.1,б заготовка испытывает деформацию осевого растяжения – реализуется дорнование по схеме растяжения. Применяют также смешанную схему – схему растяжение-сжатие. Различают процессы свободного и несвободного дорнования. При свободном дорновании отсутствуют ограничения деформаций наружных поверхностей заготовок. На рис. 7.1 (а,б) в обоих случаях показаны схемы свободного дорнования. При несвободном дорновании деформацию наружных поверхностей заготовки ограничивают с помощью обойм 4 различной конструкции (рис. 7.1,в). Дорнование осуществляют с помощью дорнов различной конструкции: применяют одно- и многозубые, цельные и сборные дорны. На рис. 7.2 приведен эскиз однозубого дорна наиболее целесообразной формы. Материал деформирующих элементов дорна – твердые сплавы ВК15, ВК15М, при небольших нагрузках – ВК8, Т5К10. Применяют также стали ХВГ, Х12М, Р18 и другие с закалкой на максимальную твердость. Для азотируемых дорнов применяют стали Х12Ф и 30ХМЮА. Рабочие поверхности дорнов обрабатывают до достижения параметра Ra≤0,025мкм и покрывают слоем хрома толщиной 0,005–0,012 мм. На рис. 7.3 приведен эскиз многозубого дорна. Он состоит из центральной оправки 1, на которую надеты деформирующие элементы 2 и направляющая втулка 3. В последнее время все шире применяют режуще-деформирующие сборные дорны. Как следует из названия, часть зубьев у таких дорнов выполнена режущими, часть – деформирующими. Применяют дорны с качением деформирующих элементов по обрабатываемой поверхности. Короткие жесткие дорны проталкивают через обрабатываемое отверстие, длинные дорны – протягивают. Соответственно в качестве оборудования используют прессы различных конструкций, а также горизонтально- и вертикально-протяжные станки.

|

|||||||||||||||||||||||||||||

|

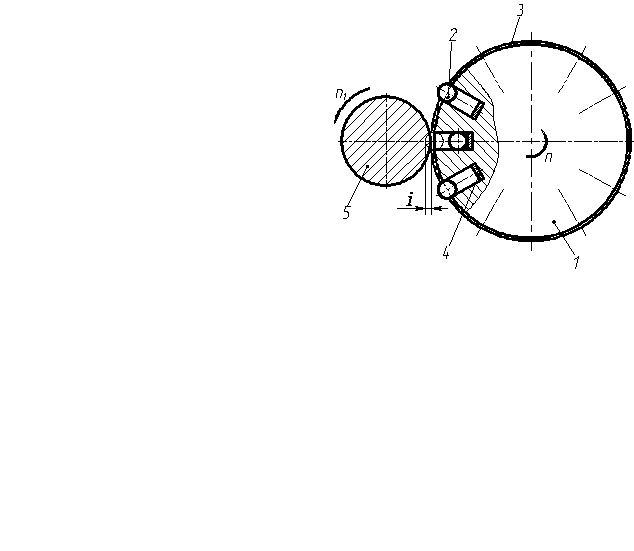

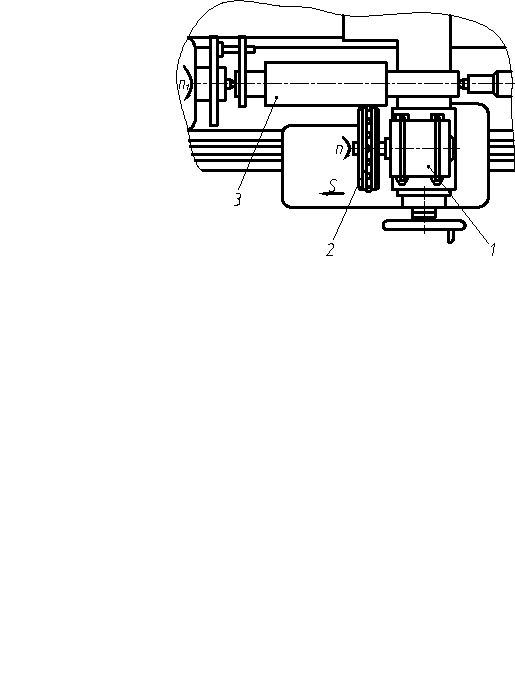

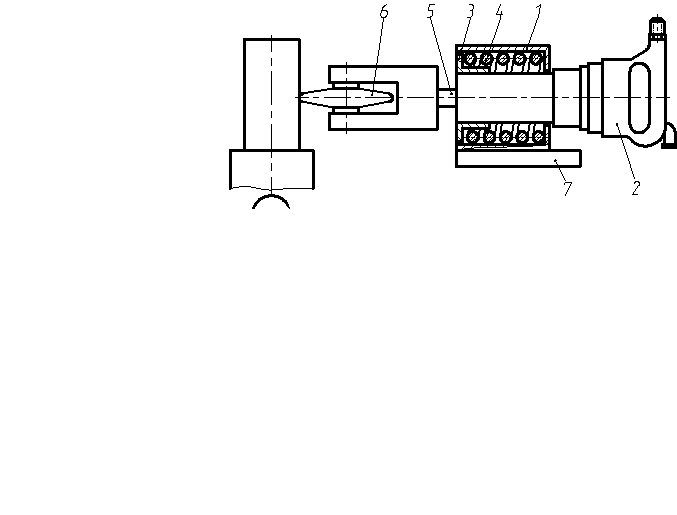

10. Центробежная обработка Центробежная обработка – ППД ударами инструментов под воздействием центробежной силы. Инструмент-центробежный упрочнитель,который представляет собой стальной диск 1,в нём выполнены радиальные отверстия. В отверстия с зазором вложены шарики 2.От рассыпания шарики удерживаются сепаратором 3.В глубине отверстий расположены отражатели 4. Упрочнителю сообщают вращение с высокой частотой.Под воздействием центробежных сил шарики перемещаются на периферию диска,насколько это позволяет сепаратор.Затем упрочнитель сближают с обрабатываемой заготовкой 5 до создания необходимого натяга i.При соударении шарика с обрабатываемой заготовкой на её поверхности образуется отпечаток–лунка сферической формы,а шарик отскакивает вглубь отверстия, затем снова выходит на периферию и т.д. При вращении заготовки 5 и осевой подаче упрочнителя отпечатки от ударов шариков перекрывают друг друга, постепенно распространяясь на всю обрабатываемую поверхность.Корпус упрочнителя изготавливают из стали 45, улучшенной до HRC=30. Отражатели изготавливают из сталей ШХ15, 9ХС и закаливают до HRC 56–60.Допускаемое радиальное биение шариков в прижатом к сепаратору состоянии не более 0,03–0,04 мм.Необходимо проводить статическую балансировку упрочнителя.Шарики в упрочнителе могут располагаться в один и в несколько рядов, в шахматном порядке или по винтовой линии. Для увеличения глубины и степени наклёпа применяют закалённые ролики.Обработку выполняют на шлифовальных, токарных, фрезерных и других станках.Приведена схема центробежной обработки на токарном станке. На каретку поперечного суппорта установлен электродвигатель 1, на шпинделе которого смонтирован шариковый упрочнитель 2.Обрабатываемая заготовка 3 установлена в центрах.

взаим-ие

центробежного упрочнителя с заготовкой

центробежная обработка на токарном станке.

|

15. Технико-экономическая эффективность применения ППД Основными источниками экономической эффективности применения ППД являются: 1)Увеличение эксплуатационных сроков службы деталей. Например, в ЦНИИТМАШ разработано комбинированное упрочнение зубьев шестерен путем закалки ТВЧ рабочей части зуба и последующей чеканки или накатывания роликом впадин между зубьями. Чеканка или накатывание увеличивает их предел выносливости на 40–50% и увеличивает срок службы шестерен тепловоза диаметром 700 мм с 50 тысяч до 450 тысяч км пробега. Внедрено на Харьковском заводе транспортного машиностроения им.Малышева и Луганском тепловозостроительном заводе. Экономическая эффективность – 400000 руб./год* на каждом заводе. 2) Снижение веса деталей. Например, дробеструйное упрочнение рессор позволило применять 14листовую рессору вместо 16листовой (на автомобиле ЗИЛ–150). Вес рессоры снизился на 2.5 кг, что дало экономию ЗИЛу 90 тысяч рублей. Комбинированное упрочнение торсионных валов (чеканка дна шлицевых канавок с последующей обдувкой дробью всего вала) позволило снизить их вес на 30%. Экономия – более 12 рублей на 1 т металла (машиностроительный завод). 3.) Замена высоколегированных сталей низколегированными или вообще простыми конструкционными сталями 4.) В случае, когда ППД одновременно заменяет отделочную обработку шлифованием, полированием, хонингованием, тонким точением, притиркой, доводкой, значительное снижение трудозатрат 5)При правке валов с помощью ППД:

|

Рис. 7.1. Основные схемы дорнования: 1 заготовка; 2 однозубый дорн; 3 опора; 4 обойма.

Рис. 7.2. Однозубый дорн

Рис. 7.3. Многозубый дорн:

|

||||||||||||||||||||||||||||

|

|

Известно, что после закалки сталей в их структуре помимо образующегося в процессе закалки мартенсита сохраняется некоторое количество остаточного аустенита, который снижает суммарную твердость заготовки. Чем больше в структуре стали легирующих элементов, тем больше в ней остаточного аустенита, который при комнатной температуре находится в метастабильном (неустойчивом) состоянии. При ППД в зоне контакта развиваются высокие давления, под действием которых остаточный аустенит частично распадается и превращается в мартенсит. В результате после ППД закаленных сталей в поверхностном слое твердость повышается. Причем прирост твердости может достигать от 1 до 10 единиц HRC. Так как мартенсит имеет больший удельный объем по сравнению с остаточным аустенитом, поверхностный пластически деформированный слой стремится увеличить свои размеры. Этому препятствуют нижележащие слои металла. Поэтому в поверхностных слоях формируются остаточные напряжения сжатия, а в сердцевине - напряжения растяжения. Анализируя сказанное, приходим к выводу, что в результате обработки ППД малопластичных материалов в поверхностном слое происходят те же благоприятные изменения, что и при обработке пластичных материалов: уменьшается исходная шероховатость; формируется новый микрорельеф; повышается твердость поверхностного слоя; в поверхностном слое создаются остаточные напряжения сжатия. Правда, причины повышения твердости в поверхностном слое и формирования в нем остаточных напряжений сжатия иные, чем в случае обработки пластичных материалов, но результаты - аналогичны. Поэтому в настоящее время широко применяется обработка ППД после объемной закалки, закалки ТВЧ, азотирования, цементации таких деталей, как шестерни, валы, пружины, буровые долота, кольца шарикоподшипников и т.п. |

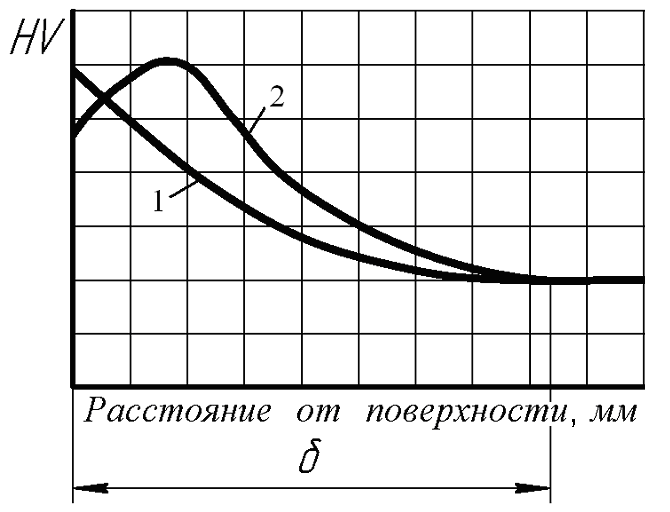

По современным научным представлениям основной причиной упрочнения является лавинообразное развитие дислокаций в пластически деформированном слое. Последние скапливаются вблизи линий сдвигов и затем застревают перед различными препятствиями, которые образуются в процессе деформации или существовали до нее (пересечение траекторий движения дислокаций, межкристаллитные граничные слои и т.п.). Упрочнение металла при ППД сопровождается повышением твердости поверхностного слоя, которое принято характеризовать степенью и глубиной наклепа. На рис. 1.2 приводятся типичные кривые изменения твердости по сечению детали, обработанной ППД. Степень наклепа (СН) – это степень увеличения твердости поверхности после ППД, она подсчитывается по формуле:

В зависимости от режимов ППД и обрабатываемого материала степень наклепа колеблется от 10–15% до 100–120%. Глубина наклепа (δ) - это глубина слоя с повышенной твердостью (рис.1.2). В зависимости от способа ППД и его режимов глубина наклепа колеблется от нескольких сотых – десятых долей миллиметра до нескольких миллиметров – десятков миллиметров. Если давление в зоне контакта инструмента и заготовки выше некоторой критической величины, возникает перенаклеп – явление, при котором происходит разрушение кристаллической решетки в поверхностном слое заготовки, сопровождаемое шелушением и отслаиванием частичек металла. При этом работоспособность поверхности резко падает. Перенаклеп необратим, термообработка не восстанавливает качество исходного металла. Таким образом, обобщая вышеизложенное, приходим к выводу, что ППД пластичных материалов вызывает следующие благоприятные изменения в поверхностном слое металла: резко уменьшается исходная шероховатость поверхности; формируется новый микрорельеф поверхности с несравнимо; бóльшими значениями r, r/RZ max; повышается твердость поверхностного слоя; в поверхностных слоях создаются остаточные напряжения сжатия.

|

||||||||||||||||||||||||||||

|

13,2 а) Правка прямых валов шариковыми центробежными упрочнителями На Коломенском заводе технического машиностроения для правки шпинделей текстильных машин длиной до 550 мм и диаметром до 16 мм используются установки с шариковыми центробежными упрочнителями. Удары наносятся по вогнутой поверхности шпинделя. Продолжительность операции 2–3 мин. Удается снизить биение шпинделей до 0,01 мм. Сообщается, что сопротивление усталости шпинделей увеличивается, а биение шпинделей с течением времени не изменяется. Б) Правка прямых валов роликом, катящимся вдоль образующей вала

Н

|

11.4.2. Химико-термическая обработка шеек валов Для повышения износостойкости шеек коленчатых валов из азотируемых сталей (38 ХМЮА и др.) и высокопрочных чугунов применяется жидкое и газовое цианирование. При этом легко обрабатывается и галтель, в которой формируются остаточные напряжения сжатия до 70 МПа. Предел выносливости валов в этом случае возрастает на 20–30% при кручении и на 25–70 % при изгибе. Для повышения сопротивления усталости коленчатых валов С.В. Серенсен рекомендует применять и цементацию. (Хромирование, применяемое для увеличения износостойкости шеек, снижает предел выносливости валов до 40%). Основным недостатком перечисленных методов является их значительная длительность (до нескольких десятков часов). 11.4.3. Обработка галтелей валов поверхностным пластическим деформированием Для повышения сопротивления усталости деталей, работающих с переменными напряжениями, широко применяется обработка поверхностным пластическим деформированием (ППД). Способы, используемые для обработки галтелей прямых и коленчатых валов, указаны в табл. 11.1. Их сущность вкратце сводится к следующему. Инструмент (индентор), вдавливаясь в поверхность галтели, пластически деформирует наружные слои металла, вызывая их наклеп (упрочнение). Основной причиной упрочнения, в соответствии с теорией дислокаций, является лавиноподобное развитие дислокаций, которые, группируясь вблизи линий сдвигов, взаимно пересекаясь и застревая перед различными препятствиями, затрудняют процесс дальнейшей пластической деформации. В результате повышаются все характеристики сопротивления металла деформации (в том числе: твердость, предел текучести и др.), незначительно снижаются показатели пластичности. Таким образом, высокая эффективность (с точки зрения повышения сопротивления усталости) обработки галтелей поверхностным пластическим деформированием объясняется, во-первых, увеличением прочности поверхностных слоев и, во-вторых, созданием в них остаточных напряжений сжатия.

|

|||||||||||||||||||||||||||||

|

7.2. Выбор параметров дорнования Геометрические параметры зуба дорна (рис. 7.2) принимают следующими:

где d – диаметр дорна. Обычно принимают В=1 – 3мм. Места переходов от конических частей дорна к цилиндрической скругляют по радиусу 0,1 – 0,2 мм. Основным технологическим параметром дорнования является натяг i:

Суммарный натяг (на все деформирующие зубья многозубого дорна) при поверхностном дорновании отверстий диаметром до 80–100 мм обычно не превышает 0.1–0.5 мм. При объемном дорновании натяг значительно больше – несколько мм. Между деформирующими зубьями суммарный натяг может распределяться равномерно или неравномерно. Так, для достижения точности по 11-13 квалитетам следует предусмотреть у дорна небольшое число зубьев и принять большие и одинаковые для всех зубьев натяги. Натяг оказывает сильное влияние на шероховатость поверхности после дорнования. Например, при обработке заготовки из стали 45 с исходным параметром Ra=4,0–8,0 мкм, при суммарном натяге 1 мм и изменении натягов на деформирующих элементах от 0,05 до 0,8 мм параметр Ra после дорнования изменяется от 0,06 до 3,0 мкм Для того чтобы получить малые значения параметра Ra после дорнования необходимо предварительную обработку отверстия проводить твердо-сплавным инструментом с углами φ=30–40°, со скоростями резания, исключающими образование нароста. При исходном параметре Ra=1,6–6,3мкм после дорнования в стальных заготовках получают параметр Ra=0,1–0,8мкм, в чугунных – Ra=0,4 – 1,6мкм, в заготовках из бронзы – Ra= 0,1–0,4мкм. Скорость дорнования выбирают в зависимости от материала. Чем тверже материал, тем меньше скорость. Силу тяги определяют расчетом или экспериментально. Большое влияние на качество обработанного отверстия оказывает смазочный материал. При обработке прочных сталей со средними и малыми натягами рекомендуется применять сурепное, льняное, касторовое и другие масла. Во многих случаях поверхностное дорнование позволяет заменить такие операции, как хонингование, шлифование, выглаживание и т.п.

|

Дополнительное осциллирующее движение инструмента способствует уменьшению микронеровностей обрабатываемой поверхности по сравнению с обычным накатыванием или выглаживанием. Это дает возможность увеличивать осевую подачу инструмента, а, следовательно, производительность обработки. При вибронакатывании уровень остаточных напряжений сжатия в 1,3–1,7 раза больше, чем обычном накатывании с теми же режимами. Интенсификация пластической деформации и малые усилия обработки позволяют эффективно использовать вибронакатывание и вибровыглаживание при обработке маложестких и неравножестких деталей. При обычном накатывании имеет место неоднородность твердости на выступах и впадинах исходной поверхности. При вибронакатывании эта неоднородность уменьшается на 40–60%. Вибронакатывание повышает сопротивление усталости деталей. Оно может также использоваться для декоративной обработки поверхностей. Разработано большое количество различных конструкций инструмента для вибронакатывания и вибровыглаживания различных поверхностей и деталей. Для вибронакатывания и вибровыглаживания чаще всего используются токарные, фрезерные, координатно-расточные, строгальные, шлифовальные станки, для которых создаются виброголовки различных конструкций. 6.2. Выбор параметров обработки Диаметр шариков для вибронакатывания выбирают в зависимости от жесткости, габаритов и материала обрабатываемой детали. Применяют шарики диаметром от 2 до 30 мм. Радиус сферы выглаживателей принимают в пределах 1–6 мм. Силу на инструменте P назначают в зависимости от заданной глубины канавок h (рис. 6.2) с учетом жесткости обрабатываемой заготовки. Практически применяют силу P=100–800 Н. Частоту вращения обрабатываемой заготовки n обычно принимают n100 мин-1, осевую подачу – S=0,07–4 мм/об. Амплитуду осциллирующего возвратно-поступательного движения принимают l =0–4 мм, частоту осцилляций – N=900–3000 дв.ход/мин. При дальнейшем увеличении l и N резко возрастают инерционные силы. На относительное расположение канавок, регулярных неровностей и их геометрические параметры влияет параметр m=N/n. При образовании нового регулярного микрорельефа его принимают m=14–160, а при образовании системы канавок – m=9–70. Экспериментально варьируя вышеперечисленными параметрами обработки, находят режимы, обеспечивающие требуемый характер рисунка канавок, их ширину и глубину, а также относительную площадь канавок и другие параметры поверхности. Вибронакатывание и вибровыглаживание на сегодняшний день являются самыми простыми и надежными способами для получения так называемого регулярного микрорельефа (РМР). Вибронакатывание и вибровыглаживание позволяют в значительной мере улучшать такие показатели качества поверхностей, как: прирабатываемость, износостойкость, плавность хода, бесшумность, сопротивление ползучести, контактную жесткость, сопротивление усталости, коррозионную стойкость, герметичность, прочность неподвижных соединений, декоративные свойства и др.

|

|||||||||||||||||||||||||||||

|

|

не снижаются σ-1 и долговечность валов (как при холодной правке на прессах), напротив – они могут быть существенно повышены; при осуществлении холодной правки на прессах чугунных валов часть их разрушается под прессом; при правке валов с помощью ППД это исключено; отпадает необходимость в приобретении дорогостоящего оборудования: мощных прессов и электропечей (для нагрева чугунных валов перед холодной правкой на прессах); происходит экономия электроэнергии. В целом считается, что применение ППД экономически оправдано в следующих случаях: . при изготовлении деталей с точностью по 5–9 квалитетам с параметром шероховатости Ra=0,025–0,8 мкм; при необходимости увеличить эксплуатационный срок службы или надежности детали; при необходимости снизить вес детали, изделия; при необходимости замены дефицитных дорогостоящих металлов на более доступные и дешевые. при необходимости увеличить производительность отделочной обработки поверхности; при правке деталей. Большим достоинством обработки ППД является также отсутствие в большинстве случаев капитальных затрат при ее внедрении, так как зачастую не требуется специального оборудования, а инструмент обычно проще по конструкции, дешевле и надежнее абразивного инструмента.

|

Предварительная обработка: шлифование до Ra=0,4 – 1,6 мкм или чистовое точение (растачивание) до Ra=3,2 мкм.Диаметр шариков dш=5–16 мм, их количество в одном ряду – Z=4–40.Натяг применяют в пределах

i=0,05–0,5 мм.Скорость

упрочнения υ (окружная скорость шарика)

в м/с подсчитывается по формуле:

Чем↑ натяг и υ,↑сила соударения P шарика с заготовкой, тем ↑глубина и степень наклёпа.Окружная скорость обр-мой заготовки υЗ 0,1–1,5 м/с (6–90 м/мин).Продольная подача S=0,02–0,2 мм/об.Температура поверхностного слоя в момент удара 200–4500С.В результате ц.об-ки параметр шероховатости Ra↓с исходной величины Ra=0,8–3,2 мкм до Ra=0,1–0,4 мкм. Глубина наклёпанного слоя составляет 0,3–3 мм, степень наклёпа – 30–80%. Остаточные напряжения сжатия на поверхности 400–800 МПа.После ц.об-ки точность обработанной поверхности соответствует 7–9 квалитетам.Этим способом обрабатывают наружные и внутренние поверхности вращения, плоскости,с применением копиров – фасонные поверхности.

|

||||||||||||||||||||||||||||

|

5. Раскатывание отверстий Поверхностное раскатывание – накатывание по вогнутой поверхности деформируемого материала (ГОСТ 18296-72). 5.1. Схема процесса, инструмент, оборудование

Схема

раскатывания приведена на рис. 4.1.

Инструмент

–

раскатка

оправка

1, рабочие

тела 2 (ролики или шарики). сепаратор

3, заготовка 4, приспособление 5. Диаметр

раскатки по роликам

Dр

больше

диаметра отверстия в заготовке D0

на

величину натяга

I:

Рис. 4.1. Схема раскатывания Рис. 4.2. Схема шариковой раскатки Классификация раскаток: По принятой схеме раскатывания: жесткие, упругие (копирующие). По рабочим телам: роликовые, шариковые. По количеству рабочих тел: одно-, двухроликовые (шариковые) и многороликовые без материальной оси вращения роликов (сепараторные, дифференциальные). По количеству рядов рабочих тел: одно-, двух- и трехрядные. По скорости вспомогательного хода: с рабочей подачей, с ускоренной подачей. 6.По характеру воздействия на обрабатываемую поверхность: непрерывного действия, импульсные. 7.По виду осевой подачи: с принудительной подачей, с самозатягиванием. Для раскатывания используют чаще всего сверлильные и расточные станки различных типов. Применяют также станки токарных типов, агрегатные станки и специальные станки. Например, автомобильной промышленности используют специальный станок ОС – 1 для бесцентрового раскатывания деталей типа «втулки» и «цилиндры» диаметром 60 – 120 мм и длиной до 400 мм |

6. Выглаживание Выглаживание – ППД при скольжении инструмента по локально контактирующей с ним поверхности деформируемого материала (ГОСТ 18296-72). 6.1. Схема процесса, инструмент, оборудование На рис. 5.1,а приведена схема выглаживания наружной цилиндрической поверхности на токарном станке. В качестве инструмента используют выглаживатель, корпус 1 которого закреплён в резцедержавке станка. На один конец корпуса 1 навёрнут конус 2, в отверстии которого с возможностью осевого перемещения установлена втулка 3 с закреплённым в ней наконечником 4. На другой конец корпуса 1 навёрнута гайка 5 с толкателем 6. При вращении гайки 5 толкатель 6 через шайбу 7 сжимает пружину 8. Последняя другим своим торцом упирается в торец втулки 3, создавая, таким образом, требуемую силу выглаживания на наконечнике 4. Заготовке 9 сообщают вращение и подводят к ней выглаживатель до соприкосновения вершины наконечника с поверхностью заготовки и сжатия пружины 8 на 0,1…0,3 мм. Включают движение осевой подачи S, наконечник начинает скользить по поверхности заготовки, осуществляя пластическую деформацию поверхностного слоя. Наконечник 4 представляет собой корпус из стали 12ХН3А или 40Х, в вершину которого вмонтирован кристалл алмаза. Используют природные и синтетические алмазы. В качестве заменителей применяют эльбор и твёрдые сплавы. Масса алмазных зёрен составляет от 0,2 до 0,6 карат. Обычно алмаз крепится в корпусе с помощью пайки. Применяют также приклеивание, заливку пластмассой, запрессовку, завальцовку или механическое крепление с помощью резьбового колпачка. Вершину алмаза затачивают по сфере, реже – по цилиндру. Применяют “жесткую” и “упругую” схемы выглаживания. На рис. 5.1 приведены конструкции выглаживателей, реализующих “упругую” схему. При “жесткой” схеме в выглаживателе отсутствует упругий элемент – тарированная пружина, необходимая сила выглаживания создаётся за счёт натяга i(см. рис. 3.1,б). Чаще применяют “упругую” схему выглаживания, так как она проще реализуема в условиях производства. В настоящее время разработан широкий спектр инструментов для выглаживания самых различных поверхностей. На рис. 5.1,б показана конструкция выглаживателя для обработки отверстий. На резьбовой конец корпуса 1 навернут удлинитель 10, в отверстии которого расположен толкатель 11. Один конец толкателя находится в контакте с шайбой 12, а второй – с рычагом 13,который может качаться вокруг оси 14. Усилие тарированной пружины 8 передается через шайбу 12, толкатель 11 и рычаг 13 на наконечник 4. Для выглаживания используют токарные, карусельные, сверлильные, расточные, а также специальные станки. В частности, при выглаживании деталей типа “длинный шток” применяют бесцентровый станок-автомат СБА2. Для выглаживания кулачковых валов в серийном производстве применяют станок-автомат САВК1, на котором обрабатываются одновременно все кулачки. 6.2. Выбор параметров выглаживания С помощью алмазного выглаживания обрабатывают цветные металлы и сплавы, а также отожженные и закаленные стали. Нельзя выглаживать титан, цирконий и ниобий, так как они интенсивно налипают на рабочую часть выглаживателя. В связи с повышенной хрупкостью алмаза не следует обрабатывать прерывистые поверхности. Перед выглаживанием производят обработку поверхности с помощью шлифования, тонкого точения или растачивания. Силу выглаживания P предварительно можно рассчитать по следующим формулам: для сталей средней и высокой твердости:

|

|||||||||||||||||||||||||||||

|

11. Упрочняющая чеканка Чеканка – ППД при возвратно-поступательном относительном перемещении инструмента и деформируемого материала (ГОСТ 18296-72). Виды чеканки: упрочняющая, рельефная, уплотняющая и калибрующая. Упрочняющая чеканка – чеканка при которой происходит упрочнение поверхностным наклепом. Обрабатывают галтели прямых и коленчатых валов, резьбы, основания зубьев шестерен, канавки, углы шпоночных пазов и дна шлиц, сварные швы и т.п. В качестве рабочих тел используются бойки и ролики, а также пучок проволочек (игл). Для создания необходимой энергии удара бойка применяют различные устройства, которые устанавливают на токарные, фрезерные или специальные станки. 10.1. Чеканка сферическим бойком. Чеканка осуществляется с помощью ударных приспособлений.

П

|

17 Коробление коленчатых валов при упрочнении их галтелей ППД Упрочнение галтелей коленчатых валов ППД сопровождается короблением валов. Под короблением будем понимать процесс нарушения исходной геометрической формы КВ при упрочнении галтелей ППД. Коробление выражается в увеличении биения средних коренных шеек (КШ) относительно крайних (опорных) КШ. Биение КШ измеряется индикаторными приборами. Коробление характеризуется величиной коробления и его направлением. Величина коробления – абсолютная величина разности между биениями данной КШ до и после упрочнения галтелей вала. Вектор коробления показывает графически величину и направление коробления КВ. Основной причиной коробления является возникновение в поверхностных слоях упрочненной галтели остаточных напряжений сжатия. Некоторое значение имеет также неточная установка вала при упрочнении, его неравномерное вращение, провисание под действием силы тяжести и т.п. Величина коробления КВ зависит прежде всего от их конфигурации и размеров, выбранного способа и режима упрочнения, также базирование вала при измерении биений его шеек, расположение измеряемой шейки относительно базовых и т.д. Величина коробления КВ в зависимости от способа ППД

Чем эффективнее способ с точки зрения повышения сопротивления усталости, тем к большему короблению коленчатого вала он приводит. И далее: с интенсификацией режимов упрочнения увеличивается сопротивление усталости коленчатого вала, однако, вместе с тем увеличивается и величина его коробления. Таким образом, при обработке галтелей коленчатых валов способами поверхностного пластического деформирования их исходная геометрическая форма изменяется, очевидно, всегда. Только в зависимости от разных причин коробление может быть вообще не уловлено, его величина может укладываться в допуск на биение вала или в припуск на чистовую обработку, но может быть и недопустимо большой. В современном машиностроении требования к точности геометрической формы коленчатых валов непрерывно повышаются. В частности, биение коренных шеек валов автомобильных и тракторных двигателей не должно превышать 0,01–0,06 мм. Понятно, что коробление валов при упрочнении их галтелей ППД делает это условие трудновыполнимым. 11.5.2. Фрагменты теории коробления КВ при упрочнении галтелей ППД Рассмотрим КВ с одной шатунной шейкой (рис. 11.11). При упрочнении галтели 2 шатунной шейки любым способом ППД пластическая деформация (зона с повышенной твердостью П) распространяется и на шатунную шейку, и на щеку. Известно, что пластическая деформация сопровождается лавинообразным образованием дислокаций и точечных дефектов. Так, в недеформированных отожженных углеродистых сталях средняя плотность дислокаций составляет примерно 106–108 см-2. После ППД число дислокаций в наиболее деформированном слое увеличивается на несколько порядков. Для стали 45, например, число дислокаций достигает 5,52·1011–11,58·1011 см-2.После пластической деформации всего на 10 концентрация точечных дефектов возрастает до1019–1020 см-3. Увеличение плотности дислокаций, рост концентрации точечных дефектов и особенно вакансий приводит к увеличению объема пластически деформированного металла по разным источникам до нескольких десятых долей процента.

Т При упрочнении галтели 1 щека изогнется выпуклостью влево, a коренная шейка переместится в положение III. Величина суммарного коробления КВ от одновременного упрочнения галтелей 1 и 2 будет равна алгебраической сумме от упрочнения этих галтелей по отдельности. При одновременном упрочнении всех (или нескольких) галтелей коленчатого вала можно зафиксировать лишь величину суммарного коробления вала. Механизм коробления в этом случае остается нераскрытым. Чтобы раскрыть его, необходимо рассматривать процесс коробления в его развитии, для чего дифференцировать процесс упрочнения галтелей коленчатого вала: упрочнять галтели последовательно, каждый раз измеряя величину и направление коробления. В этом случае становится возможным проследить сам процесс коробления коленчатого вала и установить влияние упрочнения каждой галтели в отдельности на величину коробления КВ. Величина же суммарного коробления, очевидно, останется той же, что и при одновременном упрочнении галтелей. Для упрощения дальнейших выкладок считаем, что вся поверхность щеки со стороны галтели 2 упрочнена равномерно, а щеку рассматриваем, как тонкую пластину.

|

|||||||||||||||||||||||||||||

|

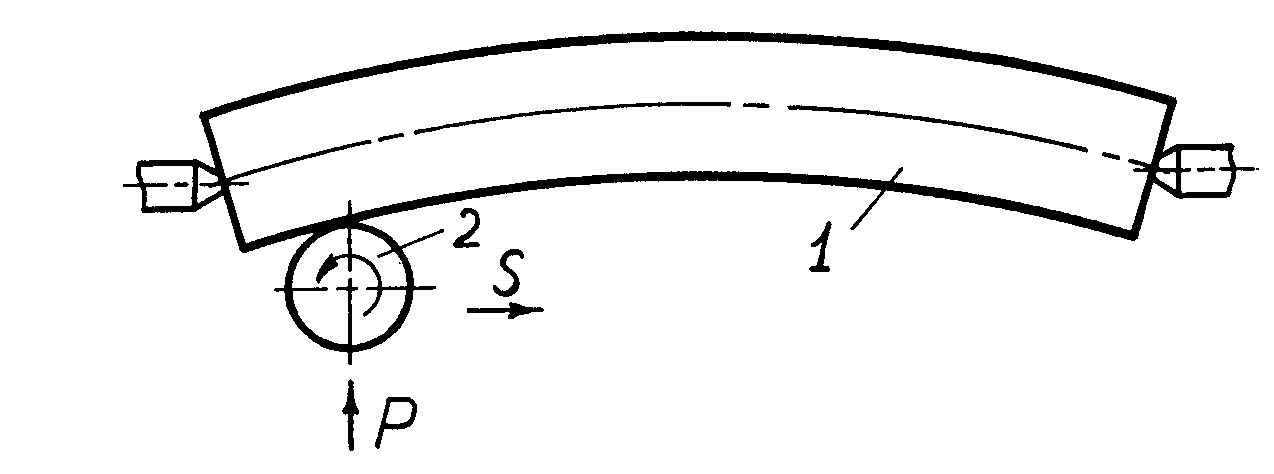

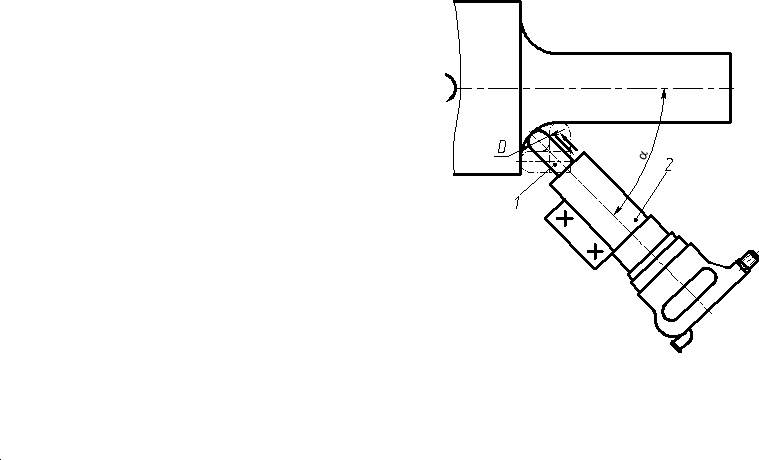

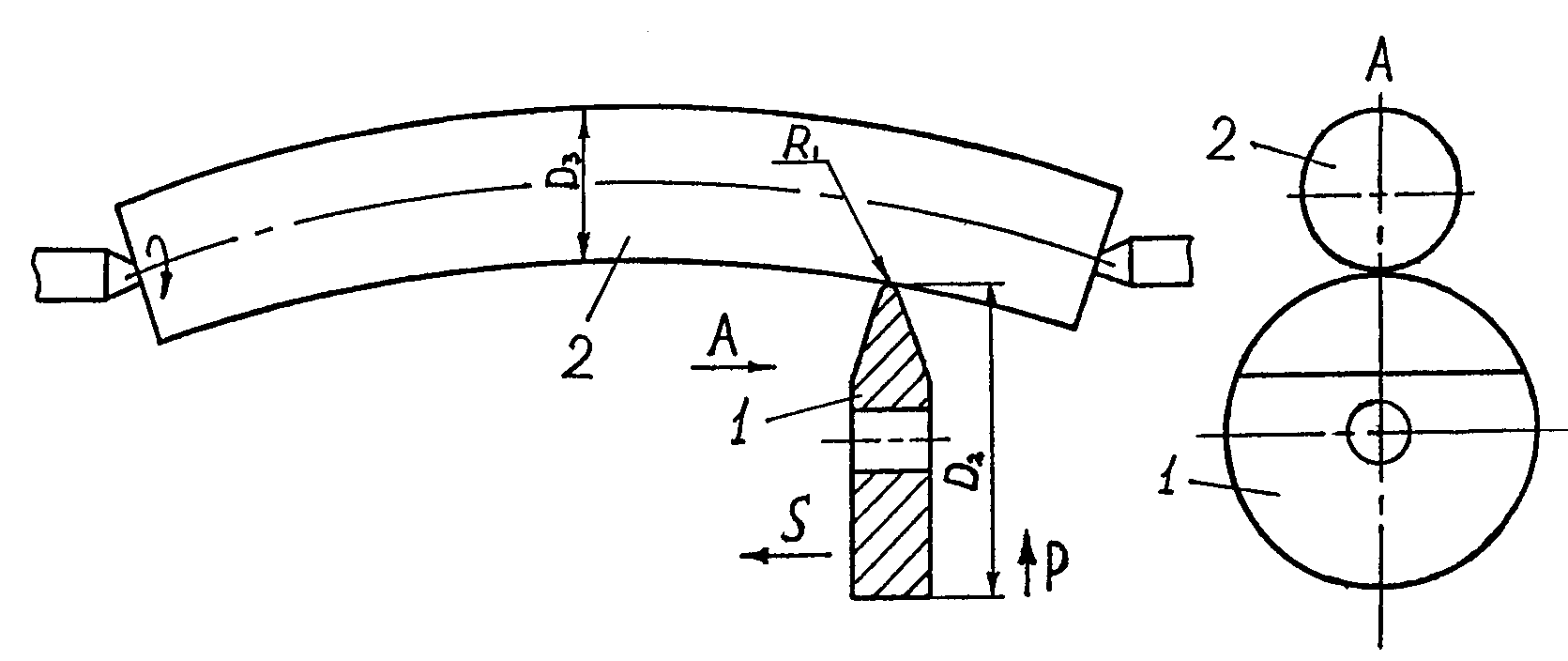

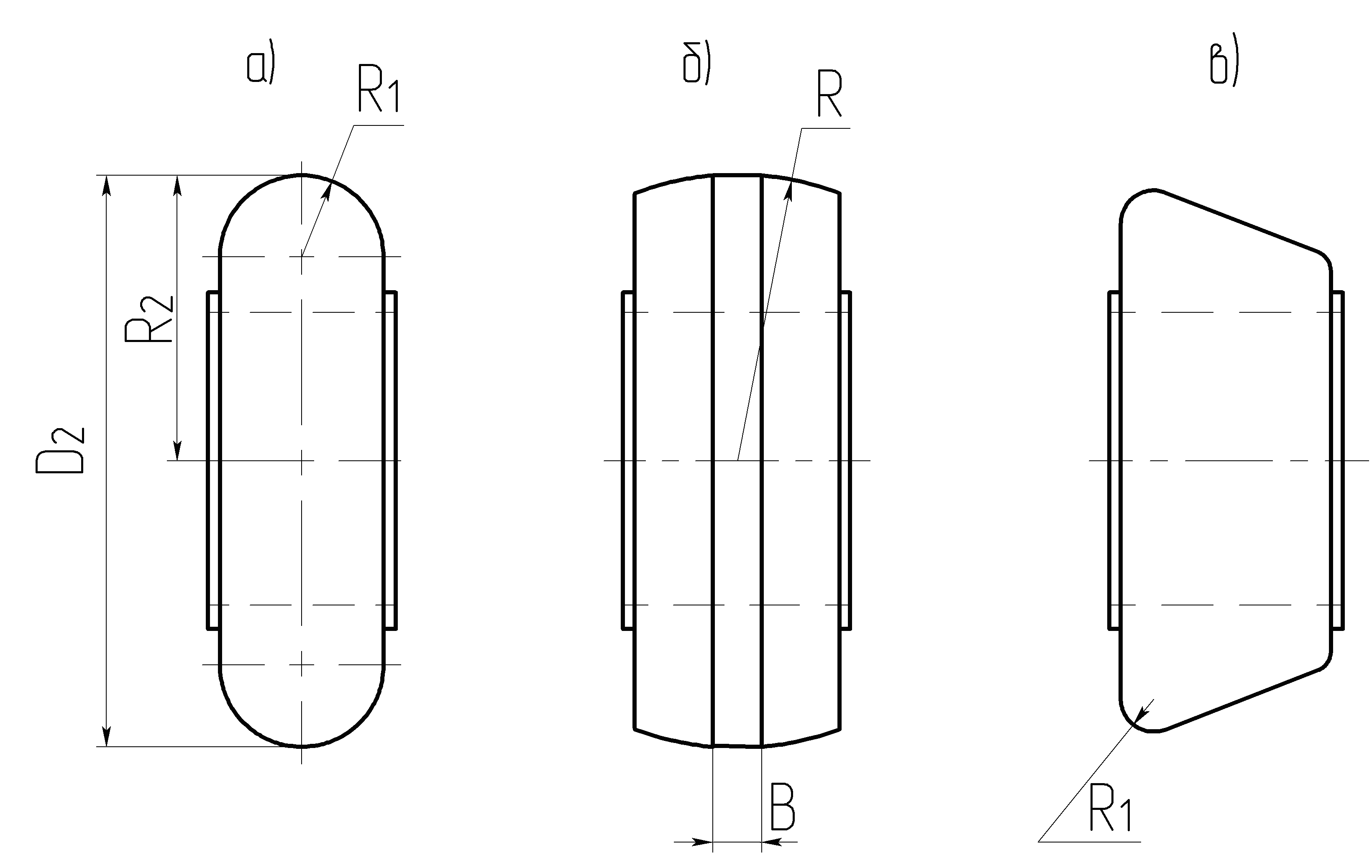

18. Теория правки деталей машин ППД 12.1.2. Требования к геометрической форме прямых валов Биение средних коренных шеек относительно крайних 0,02-0,06 мм Для прицизионных прямых валов 5-6 мкм 12.1.3. Холодная правка валов на прессах В настоящее время наиболее широко применяют холодную правку на прессах (ХПП). Деталь устанавливают на столе пресса на двух опорах выпуклостью вверх и измеряют величину исходного прогиба. Затем ползуном пресса, движущимся вниз, воздействуют на выпуклость детали, изгибая ее в противоположном направлении и исправляя тем самым ее геометрическую форму. Холодная правка деталей на прессах имеет серьезные недостатки: 1. Эта правка нетехнологична, Квалификация рабочего должна быть высокой 2. Процесс правки КВ на прессах является неуправляемым, так как в связи с неравномерной жесткостью коленчатых валов в различных направлениях невозможно заранее предсказать место, где произойдет деформация вала, а также величину и направление остаточного прогиба после правки. 3. Геометрическая форма деталей после ХПП нестабильна и даже при обычном вылеживании без внешних нагрузок имеет тенденцию к самопроизвольному частичному или полному возврату детали к исходной (до правки) форме из-за проявления обратного упругого последействия. 5. ХПП во многих случаях может вызвать разрывы сплошности, особенно в местах концентрации напряжений, в том числе, и в местах неметаллических включений, газовых пузырей и т.д., которые могут послужить эпицентром развития усталостных трещин. Такая опасность особенно велика при ХПП деталей с охрупченным поверхностным слоем (например, после закалки, химикотермической обработки деталей). 6. ХПП закаленных деталей на прессах практически невозможна из-за их повышенной упругости и хрупкости. 7. ХПП зачастую приводит к снижению сопротивления усталости валов на 10–30 Таким образом, ХПП отрицательно влияет на многие эксплуатационные показатели качества деталей машин. Поэтому для ответственных деталей холодная правка на прессах категорически запрещается, о чем делается соответствующая запись в технических условиях на деталь. В. Правка прямых валов роликом, катящимся вдоль образующей вала В ЦНИИТМАШе разработан способ правки осей и валов. Искривленный вал 1 устанавливают в центрах токарного станка так, чтобы его вогнутая сторона была обращена к суппорту (рис. 12.4). В суппорте закрепляют устройство с деформирующим роликом 2, ось вращения которого расположена перпендикулярно оси вала 1. На ролике 2 создают силу накатывания Р и сообщают ролику движение подачи вдоль оси неподвижного вала 1. В зависимости от величины исходного прогиба вала 1 и силы Р обработку проводят в один или несколько рабочих ходов, по одной или нескольким близлежащим образующим вала.

Рис. 12.4. Схема правки вала роликом По этому способу был обработан гладкий вал из стали 48 диаметром 12 мм, длиной 130 мм, с прогибом 0,1 мм, с силой Р=2500Н. Диаметр ролика D2=60 мм, радиус его профиля R1 =1,5мм. Полное исправление геометрической формы вала достигнуто за два рабочих хода. Недостаток: на рабочей поверхности вала остается след от ролика в виде канавки с наплывами металла. Д. Правка прямых валов фасонным роликом В ЦНИИТМАШе разработан способ холодной правки деталей типа вала. Изюминкой изобретения является накатной ролик 1 (рис. 12.6). Его диаметр D2 должен быть строго равен диаметру D3 вала 2. Профиль ролика - переменный. Примерно на половине окружности он очерчен по радиусу R1, остальная часть окружности - по R1’= (прямолинейной образующей). Радиус ролика R1 выбирают по зависимости: R1=(0,01–0,1) D2 (12.1) Авторы установили, что накатывание роликом с R10,01 D2 приведет к повреждению поверхности вала. При R10,1 D2 не достигается эффект упрочнения. Ролик 1 устанавливают таким образом, чтобы середина его сектора с радиусом профиля R1 соприкасалась с вогнутой поверхностью вала 2 в плоскости его изгиба. Затем ролик прижимают к валу постоянной силой Р, валу 2 сообщают вращение, а ролику 1 - движение осевой подачи. Так как диаметры ролика и детали равны между собой, вогнутый участок вала 2 будет периодически контактировать с профильным радиусом R1 ролика 1, а выпуклый участок - с его прямолинейной образующей. Пластическая деформация про1исходит только на вогнутой поверхности вала. У данного способа имеется несколько недостатков: . При реализации способа упрочняется только вогнутая поверхность вала. . Сложная технология осуществления способа: Обязательным условием способа является равенство диаметров ролика и вала. Поэтому для каждого вала иного диаметра необходимо изготавливать новый ролик. Нетехнологичная конструкция ролика. Достоинство способа в том, что он несравнимо проще и дешевле способа по патенту США.

|

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

Как показывает эксперименты, наиболее приемлемый диапазон силы выглаживания составляет 50–250 (максимум 300)Н. Как правило, при обработке высокопрочных материалов принимают Р200–250Н, для материалов мягких и средних твердости – Р100–150 Н. Радиус сферы наконечника R1 выбирают в зависимости от твердости обрабатываемого материала: - для цветных металлов и мягких сталей R1=2,5–3,5 мм; для материалов средней твердости R1=1,5–2,5 мм; для высокопрочных материалов с НRС60 R1=1,0–1,5 мм. Подачу принимают в диапазоне 0.02–0.10 мм/об. Скорость выглаживания – от 10 до 200 м/мин. Число рабочих ходов – один, максимум – два. Следует применять охлаждение зоны обработки с помощью СОЖ на масляной основе. При назначении режимов выглаживания можно пользоваться табл. 5.1 После выглаживания диаметр наружной поверхности уменьшается на величину, обычно не превышающую 3–5 мкм. Степень наклепа достигает 25–40, глубина упрочненного слоя – до 0,4 мм, остаточные напряжения сжатия достигают 1000 Мпа. Выглаживание широко применяется для обработки самых различных деталей, например, шейки распредвала (материал – сталь45, HRC59–61), крестовины кардана (18ХГТ, НRС58–62), клапана двигателя (4Х14Н14В2М, НRС35), поршня компрессора (АЛ–10В) и др.

|

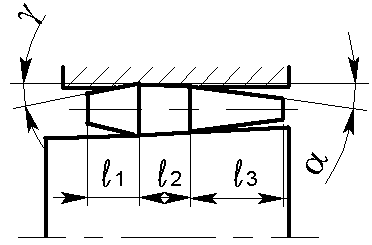

5.2. Выбор параметров раскатывания При использовании сепараторных раскаток диаметр ролика d выбирают в зависимости от диаметра обрабатываемого отверстия D0 по табл.

Ч

(4.2) где b1~8-12 мм – расстояние между соседними роликами.

Длину деформирующего участка l1 обычно принимают в пределах 4 – 25мм, при этом l1min = 5l. Длину калибрующего участка l2 выбирают по зависимости: l2=(5-10)d (4.3) Длину сглаживающего участка l3 обычно принимают l3 = l2. Оптимальная величина угла γ, при которой достигается минимальная шероховатость обрабатываемой поверхности, составляет 5-6° Задний угол принимают по табл. в зависимости от материала и жестокости заготовки. Натяг при раскатывании жесткими сепараторными раскатками принимают по табл. в зависимости от исходного и достигаемого параметра шероховатости Ra. Припуск под раскатывание зависит от обрабатываемого материала и состояния исходной поверхности и обычно находится в приделах 0,01–0,08 мм. Допуск на диаметр раскатываемого отверстия принимают от 0,01 до 0,05 мм. Подачу на один ролик Sр выбирают в зависимости от обрабатываемого материала и параметра шероховатости Ra по табл. Подачу на один оборот раскатки (или детали) Sоб рассчитывают по формуле: Sоб= Sр*z (4.4) Окружную скорость раскатывания V принимают в пределах от 2 до 200 м/мин Рекомендуется проводить раскатывание за один рабочий ход (иногда – за два) с применением интенсивного охлаждения. В качестве СОЖ используют индустриальные масла. Сепараторные раскатки различных конструкций широко применяются во всех отраслях машиностроения, особенно в автомобильной и авиационной промышленности. Например, с помощью жестких сепараторных раскаток обрабатываются отверстия в следующих автомобильных деталях: шатуне компрессора (материал ─ баббит БОЦС 44-4-2,5), опоре распредвала (АЛ4), цилиндре пневмоусилителя (АЛ10В), цилиндре опрокидывающего механизма (сталь 35), обойме дифференциала (сталь 40Х), крышке переднего подшипника (СЧ18) и многих др. |

|||||||||||||||||||||||||||||

|

В теории упругости тонкой пластиной называется тело призматической или цилиндрической формы с отношением его толщины к наименьшему размеру основания меньше чем 1:10. Теория применима, если это отношение доходит до 1:5 и даже 1:3.Конфигурация щек КВ различна, но у подавляющего большинства КВ они имеют сравнительно небольшую толщину при достаточно больших размерах в плане и удовлетворяют приведенным соотношениям. Сказанное позволяет рассматривать щеку КВ с упрочненной ППД галтелью, как упругую изотропную тонкую пластину, деформируемую внешним равномерно и всесторонне распределенным моментом. В этом случае в общем виде величина коробления коленчатого вала А при упрочнении одиночной галтели равна (рис. 11.11):

В

формуле сомножитель

|

10.2. Чеканка вибрирующим роликом Такое приспособление используется для упрочнения посадочных мест и галтелей валов механизма движения грейферной тележки портального рудно-угольного перегружателя.

Длина валов – 4410мм, диаметр – до 280мм. Режим обработки: диаметр накатного ролика – 90мм, радиус его профиля – 7мм, Р=7500Н, Эу=25–35дж, S=1,53мм/об, n=0,5об/мин. Затем производится чистовая токарная обработка. Срок службы валов значительно повысился, стало возможным заменить дорогостоящую сталь 40ХН на сталь 40Х.

1 10.4.Ультрaзвуковая обработка. В этом случае к рабочему телу (шарику, ролику, выглаживателю) наряду со статической силой прижима к обрабатываемой поверхности сообщают ультразвуковые колебания, создаваемые специальным генератором. Статическая сила Р=30–300Н; Амплитуда колебаний инструмента А=3–30мкм; Частота колебаний f=18–24кГц.

|

|||||||||||||||||||||||||||||

|

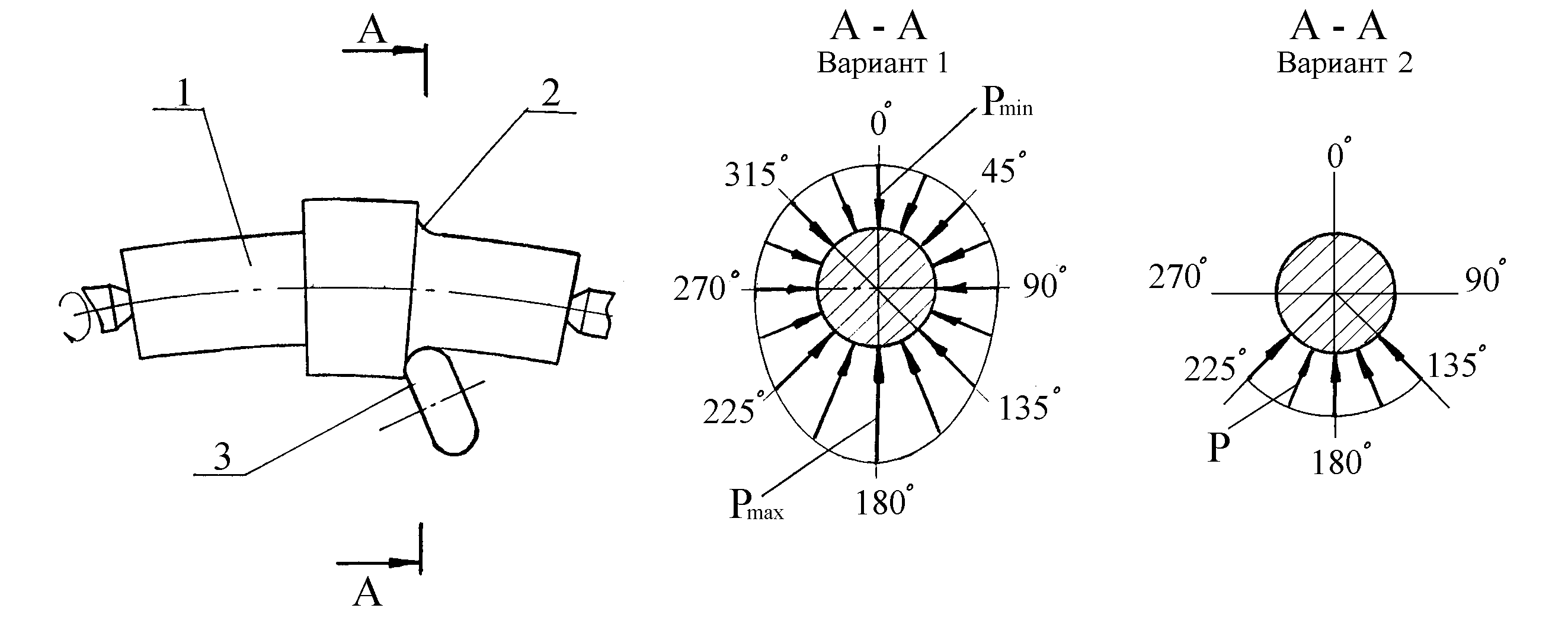

Рис. 12.6. Схема правки вала фасонным роликом Ж. Способ правки КВ путем секториальной чеканки галтелей В НовГУ разработан способ правки валов путем ППД их галтелей с переменным режимом обработки. Рассмотрим способ на примере вала с прямолинейной осью. Валу 1 (рис. 12.8) сообщают вращение, подводят к обрабатываемой галтели 2 инструмент 3 (ролик, шарик, боек-чекан и т.п). Процесс ППД осуществляют с переменной силой (или энергией удара бойка-чекана).

Р Когда инструмент 3 находится со стороны вогнутости вала 1 (сектор 135–180–225) силу накатывания увеличивают до максимума, в секторе 315–0–45 ее минимизируют. Таким образом, в секторе галтели, расположенной на вогнутой стороне вала, протекает более интенсивная пластическая деформация, создаются остаточные напряжения сжатия большей величины, с большей глубиной их залегания. В связи с этим одновременно с ППД протекает процесс правки вала в плоскости его первоначального прогиба. Вектор правки расположен в плоскости 0-180 и направлен в сторону 180. Разницу в режимах ППД с вогнутой и выпуклой сторон вала подбирают таким образом, чтобы соответствующая разница в степени пластической деформации обеспечивала необходимую величину правки вала.

В 12.1.6. Фрагменты теории правки валов с помощью чеканки Рассмотрим стержень, в верхнюю плоскость которого внедрен сферический индентор (рис. 12.9). При внедрении сферического индентора в упруго-пластическое тело вокруг индентора формируется зона интенсивной пластической деформации. При этом металл вытесняется из-под индентора и происходит его «выпучивание» над исходной плоскостью, образуется наплыв.

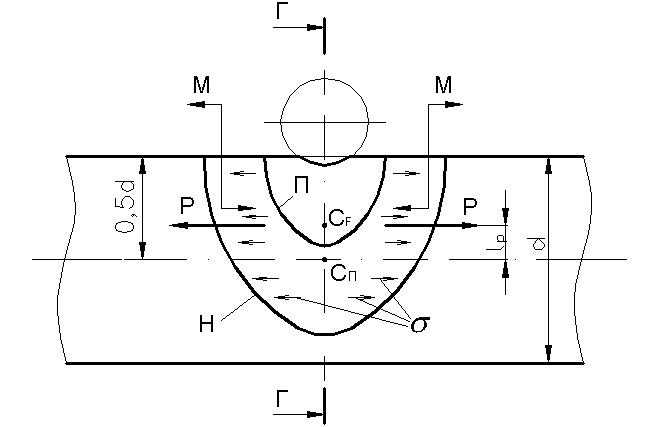

К В результате в зоне П и в непосредственной близости от нее (в зоне Н) формируются остаточные напряжения сжатия. При этом чем глубже внедрен индентор в верхнюю плоскость стержня, тем больше зона П интенсивной пластической деформации, больше величина упругого изгиба стержня, больше зона распространения Н и величина остаточных напряжений сжатия. Остаточные напряжения сжатия σ, суммируясь в зоне Н, в совокупности создают силы Р, приложенные в центре тяжести СF зоны Н. Если центр тяжести зоны Н лежит выше центра тяжести поперечного сечения стержня Сn, то возникает так называемое внецентренное растяжение стержня. При этом стержень испытывает продольное растяжение силами Р и чистый изгиб моментом М, который и изгибает стержень выпуклостью вверх (рис. 12.9). Таким образом, механизм правки ППД сводится к следующему. Объем пластически деформированного в зоне П металла увеличивается, поэтому стержень упруго изгибается выпуклостью вверх. Его упруго деформированные слои стремятся вернуть стержень в исходное положение, поэтому в зоне П и Н формируются остаточные напряжения сжатия. Последние в сумме создают силы Р, приложенные в центре тяжести зоны Н. При этом стержень испытывает растяжение силами Р и чистый изгиб моментом М. Следовательно, упругий изгиб стержня является следствием пластической деформации в зоне П, а остаточные напряжения сжатия в зоне Н, в свою очередь, являются следствием упругого изгиба стержня. Можно считать, что остаточные напряжения сжатия в зоне Н удерживают стержень в изогнутом состоянии. Поэтому, с другой стороны, их можно рассматривать как внешнюю нагрузку, вызывающую упругий изгиб стержня. M=p*lp

|

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

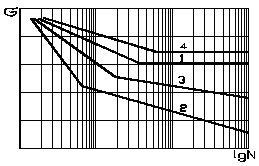

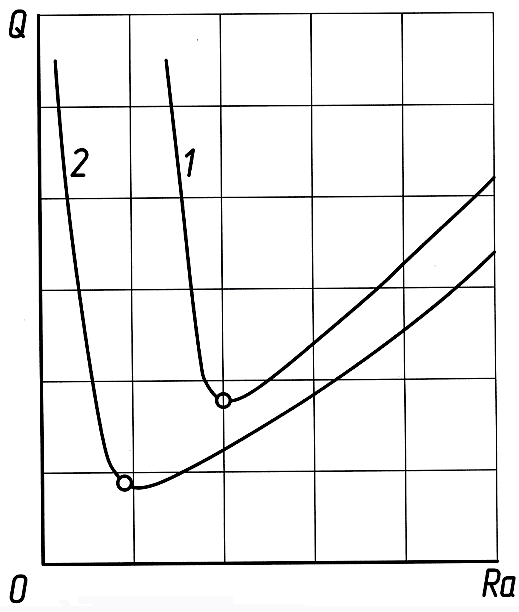

3. Влияние ППД на эксплуатационные свойства деталей 2.1. Сопротивление усталости Усталость – процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств материала, образованию трещин, их развитию и разрушению материала (ГОСТ 23207-78). Основной причиной усталости является наличие на поверхности детали таких дефектов, как риски, царапины, трещины и т.п., которые, являясь концентраторами напряжений, периодически находясь в зоне растяжения, постепенно углубляются. В результате развивается усталостная трещина, и деталь, в конце концов, разрушается. Свойство материала противостоять усталости называется сопротивлением усталости. На рис. 2.1. приведены кривые усталости деталей до обработки ППД (кривая 1) и после обработки ППД (кривая 2). Видим, что предел выносливости деталей, обработанных ППД, существенно выше, чем у необработанных ППД: σ"-1 > σ'-1 (Предел выносливости – максимальное по абсолютному значению напряжение цикла, при котором деталь проходит заданную базу испытаний без разрушения).

О N2 >>N1 Рис. 2.1. Кривые усталости деталей: 1 – до обработки ППД; 2 – после обработки ППД. Величина прироста предела выносливости вследствие обработки ППД зависит от конструкции деталей: чем резче концентраторы напряжений в детали, тем более эффективна обработка ППД. У деталей без концентраторов напряжений предел выносливости после ППД возрастает на 20–50%. У деталей с концентраторами напряжений – на 100–130% и более. Упрочнение мест концентрации напряжений (галтелей, резьб, шлиц, впадин зубчатых колёс и т.п.) с помощью ППД зачастую полностью нейтрализует их отрицательное влияние на предел выносливости. Весьма эффективна обработка ППД крупных деталей. В этом случае в значительной мере уменьшается вредное влияние масштабного фактора на сопротивление усталости.

В 2.2. Сопротивление коррозионной усталости Если деталь работает при циклических нагрузках в коррозионной среде, то ее усталостное разрушение происходит значительно быстрее, чем на воздухе. На рис. 2.2 приведены усталостные кривые для шлифованных образцов, испытанных на воздухе (кривая 1) и в воде (кривая 2). Обратим внимание, что у кривой 2 нет горизонтального участка. Это означает, что истинный предел выносливости деталей при коррозионной усталости равен нулю. Рис. 2.2. Кривые коррозионной усталости: 1, 2 – шлифованных образцов, испытанных на воздухе (1) и в воде (2); 3, 4 – после обработки ППД – в воде. Наиболее распространенные виды коррозии: атмосферная (особенно в приморских районах), коррозия в пресной и морской воде, электролитах и т.д.

|

4.Накатывание наружных поверхностей вращения 4.1.Схема процесса, инструмент, оборудование Накатывание – ППД при качении инструмента по поверхности деформируемого материала.

Н Применяют “жёсткую” или “упругую” схемы накатывания. При “упругой“ схеме “a” (рис. 3.1) рабочее тело 3 прижимается к обрабатываемой поверхности с помощью какого-либо упругого элемента (винтовой пружины сжатия 4, блока тарельчатых пружин, пружинящей державки и т.д.), который создаёт необходимую силу накатывания Р.

П Таким образом, при использовании обеих схем рабочее тело вдавливается в поверхность заготовки с силой Р. При этом в зоне контакта на поверхности образуется пластический отпечаток, который при соответствующей кинематике станка постепенно распространяется по всей поверхности заготовки. Рис. основные формы роликов, применяемых при накатывании. 4.2 . Выбор режимов накатывания Выбирать режимы накатывания и геометрию накатного ролика следует, исходя из конкретных задач операции накатывания. Различают упрочняющее и сглаживающее накатывание. Упрочняющее накатывание применяют для максимального повышения сопротивления усталости деталей и прироста поверхностной твердости. При этом степень наклепа должна составлять 25–40%, а глубина наклепанного слоя δ должна находиться в пределах:

Силу накатывания,

соответствующую максимальному приросту

предела выносливости, рассчитывают

по эмпирической формуле:

Практически для упрочняющего накатывания валов средних размеров характерны силы накатывания в диапазоне от 4000–5000Н до 10000–20000Н. Профильный радиус ролика R1 принимают от 2–3 до 10–12мм. Осевую подачу обычно назначают не более 0.2–0.6мм/об. Для роликов с цилиндрическим пояском по рис. 3.2.б принимают: S=(0,5–0,9)B (3.14) Скорость накатывания выбирают в пределах 30–15Ом/мин. Сглаживающее накатывание применяют для достижения минимальной величины параметров шероховатости Ra и Rz. При этом глубина наклепа обычно не превышает 0,02 R3. Силу накатывания Р можно ориентировочно рассчитать по следующим формулам:

а) при работе

роликом с цилиндрическим пояском

(рис. 3.2.б):

|

|||||||||||||||||||||||||||||

|

12 корабление дет в процессе ППД Рассмотрим КВ с одной шатунной шейкой (рис. 11.11). При упрочнении галтели 2 шатунной шейки любым способом ППД пластическая деформация (зона с повышенной твердостью П) распространяется и на шатунную шейку, и на щеку. Известно, что пластическая деформация сопровождается лавинообразным образованием дислокаций и точечных дефектов. Так, в недеформированных отожженных углеродистых сталях средняя плотность дислокаций составляет примерно 106–108 см-2. После ППД число дислокаций в наиболее деформированном слое увеличивается на несколько порядков. Для стали 45, например, число дислокаций достигает 5,52·1011–11,58·1011 см-2.После пластической деформации всего на 10 концентрация точечных дефектов возрастает до1019–1020 см-3. Увеличение плотности дислокаций, рост концентрации точечных дефектов и особенно вакансий приводит к увеличению объема пластически деформированного металла по разным источникам до нескольких десятых долей процента.

Т При упрочнении галтели 1 щека изогнется выпуклостью влево, a коренная шейка переместится в положение III. Величина суммарного коробления КВ от одновременного упрочнения галтелей 1 и 2 будет равна алгебраической сумме от упрочнения этих галтелей по отдельности. При одновременном упрочнении всех (или нескольких) галтелей коленчатого вала можно зафиксировать лишь величину суммарного коробления вала. Механизм коробления в этом случае остается нераскрытым. Чтобы раскрыть его, необходимо рассматривать процесс коробления в его развитии, для чего дифференцировать процесс упрочнения галтелей коленчатого вала: упрочнять галтели последовательно, каждый раз измеряя величину и направление коробления. В этом случае становится возможным проследить сам процесс коробления коленчатого вала и установить влияние упрочнения каждой галтели в отдельности на величину коробления КВ. Величина же суммарного коробления, очевидно, останется той же, что и при одновременном упрочнении галтелей. Для упрощения дальнейших выкладок считаем, что вся поверхность щеки со стороны галтели 2 упрочнена равномерно, а щеку рассматриваем, как тонкую пластину. |

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||

|

б) при накатывании

шариком:

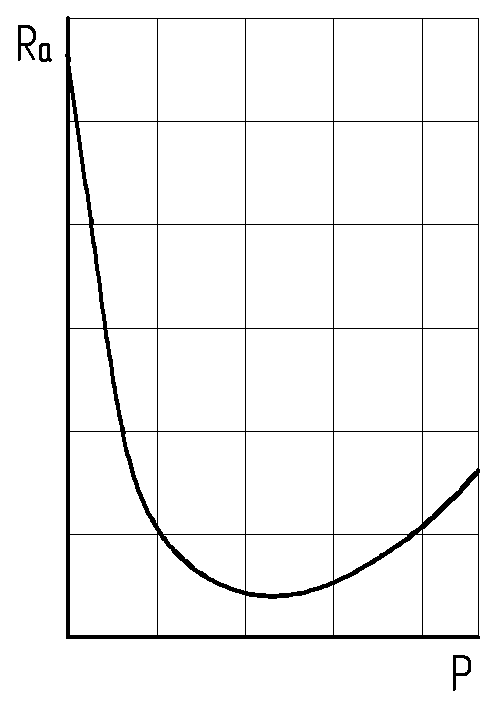

Е - модуль упругости 1-го рода. Сила накатывания при сглаживающем накатывании значительно меньше, чем при упрочняющем. Скорость накатывания обычно составляет 20–200 м/мин. Накатывание осуществляют всухую или с использованием смазочно-охлаждающих жидкостей (СОЖ), главной задачей которых является смывание с обрабатываемой поверхности и с ролика отслоившихся частиц металла. СОЖ должна быть чистой, маловязкой, не должна содержать металлических и абразивных примесей. СОЖ подается в зону накатывания непрерывной струей из масляной системы станка или с помощью обычной масленки. Применяют веретенные, индустриальные, машинные масла, сульфофрезол, различные эмульсии. Иногда для уменьшения параметра Rz используют поверхностно- и химически активные присадки. 4.3. Влияние условий накатывания на шероховатость поверхности А. Конфигурация рабочего тела Для достижения Rz=6,3мкм расчетную величину подачи следует уменьшить на 20% ,а для достижения Rz=0,8–3,2 – на 40%. Б. Сила накатывания Сила накатывания P является важнейшим технологическим параметром, влияющим на все технико-экономические показатели процесса. Зависимость параметра Ra от силы P показана на рис. 3.7, она носит параболический характер. Слишком малая величина Р не обеспечивает полного смятия гребешков исходного микропрофиля поверхности. Чрезмерно высокие значения силы Р могут привести к перенаклепу поверхности и увеличению Rz. Для каждой стали существует диапазон оптимальных сил Р, которые обеспечивают минимальную величину Ra. В. Продольная подача

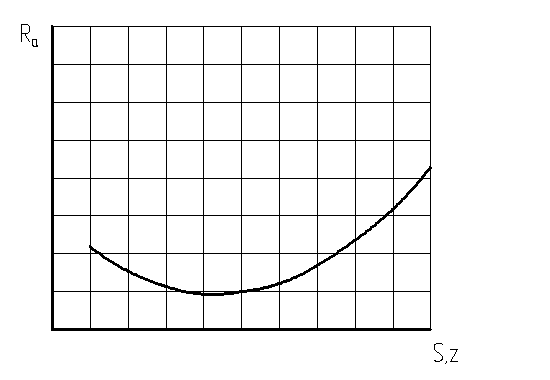

З Известно, что каждый металл имеет некоторую критическую величину кратности приложения нагрузки (числа нагружений), при превышении которой происходит разрушение поверхностного слоя. Допустимое число нагружений зависит, главным образом, от марки металла, силы накатывания и геометрии в зоне контакта. Особенно чувствительны к превышению числа нагружений чугуны и алюминиевые сплавы. Г.Число рабочих ходов инструмента Зависимость параметра Ra от числа рабочих ходов инструмента z имеет вид по рис 3.8. Следует назначать такие силу накатывания Р и продольную подачу S, чтобы минимальная величина параметра Ra была достигнута после первого рабочего хода ролика. Увеличение числа рабочих ходов допускается как вынужденная мера, например, при накатывании нежестких деталей (тонкостенных втулок и т. п.). Рис. 3.8. Зависимость параметра Ra от продольной подачи S ичисла рабочих ходов инструмента z Д. Скорость накатывания Как показали многочисленные исследования, скорость накатывания V не оказывает заметного влияния на шероховатость поверхности. Практически применяют V≤200–300 м/мин.Е. Материал обрабатываемой заготовки. При накатывании легированных сталей и сталей с бóльшим содержанием углерода достигаются лучшие результаты по шероховатости. Лучшие результаты получают при накатывании высокопрочных и ковких чугунов. При обработке серых чугунов диапазон оптимальных сил накатывания весьма узок. И. Исходная шероховатость поверхности

К Оптимальной является исходная шероховатость с равномерно чередующимися выступами с углом при вершине 90–120˚ и округлыми впадинами. Такую шероховатость легко получить с помощью обтачивания и растачивания резцами с соответствующей заточкой. Практически рекомендуется: для получения Ra=0,05–0,125мкм – предварительное точение с Ra=1,6–3,2мкм или шлифование с Ra=0,8–1,6мкм; для получения Ra=0,2–0,4мкм – предварительное точение с Ra=3,2–6,3мкм или шлифование с Ra=3,2мкм.

|

В отличие от усталостного разрушения на воздухе трещина коррозионной усталости развивается не из одного, а из многих очагов одновременно. Длительность развития усталостной трещины при работе образца на воздухе составляет 10–30% от общего времени его работы, а при работе в коррозионной среде – до 90%. Обработка ППД поверхностей деталей, работающих в коррозионных средах, приводит к значительному снижению влияния активных сред на предел выносливости (кривая 3 на рис. 2.2), а иногда даже к полному его устранению (кривая 4). Главной причиной повышения предела выносливости деталей, работающих в коррозионных средах, считают наличие в поверхностных слоях остаточных напряжений сжатия после ППД. Кроме того, феррит, являющийся мягкой структурной составляющей, завальцовывает («залечивает») дефекты поверхности. 2.3. Износостойкость При взаимном перемещении деталей их соприкасающиеся поверхности изнашиваются. Износ представляет собой сложный процесс. Фактически под этим названием объединено несколько разнородных процессов, механизм протекания которых различен. Во время износа протекают процессы упругого и пластического деформирования, упрочнения поверхностных слоев металла, адсорбции, диффузии, образования химических соединений, процессы смятия и резания и т.д. Наиболее распространено механическое изнашивание. Его разновидности: абразивное, гидроабразивное, эрозионное, усталостное и кавитационное изнашивание. Для конкретных условий изнашивания существует оптимальная величина параметров шероховатости Ra и Rz , при которой износостойкость наибольшая. На рис. 2.3 показаны типовые зависимости износа Q от параметра Rа шероховатости поверхности.

Р Ввиду большого разнообразия видов износа деталей машин и условий их работы дать однозначный ответ о влиянии ППД на износостойкость не представляется возможным. Тем не менее экспериментально доказано, что в подавляющем большинстве случаев с помощью ППД удается существенно повысить износостойкость трущихся поверхностей различных деталей при правильном подборе способа и режима ППД. Так, накатывание роликами деталей из среднеуглеродистой стали, раскатывание деталей из стали 45, алмазное выглаживание обеспечивают (при одинаковом параметре Rz) повышение износостойкости по сравнению со шлифованием в 1,5–2,5 раза, а по сравнению с полированием в 1,3–1,6 раза. Аналогичные результаты достигаются и при использовании других способов ППД, кроме некоторых ударных, когда параметр Rz увеличивается (обработка дробью, чеканка).В частности, с целью повышения износостойкости с помощью ППД обрабатывают отверстия шатунов, шейки коленчатых валов, отверстия гильз блока цилиндров, рабочие поверхности проходных калибров и т.д. Основные причины повышения износостойкости поверхностей, обработанных ППД: Уменьшение в результате ППД параметра шероховатости Rz в 5–10 раз и создание благоприятной обтекаемой формы микронеровностей. Повышение твердости поверхности. Создание в поверхностных слоях остаточных напряжений сжатия. Отсутствие шаржирования поверхности при ППД. Сохранение целостности волокон металла. Установлено также следующее: Износ поверхностей, сопряженных с поверхностями, обработанными ППД, существенно уменьшается. В частности, это относится к неметаллическим деталям. Например, износостойкость резиновых колец и манжет, работающих в паре с накатанными поверхностями, возрастает в несколько раз. Ускоряется процесс приработки поверхностей, обработанных ППД.

______________________

Как показали многочисленные исследования, обработка ППД также благоприятно влияет на некоторые другие эксплуатационные свойства деталей: Увеличивается плавность хода – точность перемещения одной детали относительно другой. Увеличивается сопротивление схватыванию сопряженных поверхностей. Повышается контактная жесткость. Увеличивается сопротивление контактной усталости. Улучшается герметичность уплотнительных пар при ППД рабочих поверхностей металлических деталей. Повышается прочность неподвижных соединений (увеличивается усилие распрессовки). Улучшаются вакуумные свойства поверхностей, обработанных ППД, и т.д.

|

|||||||||||||||||||||||||||||

|

|

|

В теории упругости тонкой пластиной называется тело призматической или цилиндрической формы с отношением его толщины к наименьшему размеру основания меньше чем 1:10. Теория применима, если это отношение доходит до 1:5 и даже 1:3.Конфигурация щек КВ различна, но у подавляющего большинства КВ они имеют сравнительно небольшую толщину при достаточно больших размерах в плане и удовлетворяют приведенным соотношениям. Сказанное позволяет рассматривать щеку КВ с упрочненной ППД галтелью, как упругую изотропную тонкую пластину, деформируемую внешним равномерно и всесторонне распределенным моментом. В этом случае в общем виде величина коробления коленчатого вала А при упрочнении одиночной галтели равна (рис. 11.11):

В

формуле сомножитель

|

||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||

тмечается,

что, если сила Р превосходит оптимальную,

то отклонение кольца от круглости

увеличивается, при этом большая ось

овала профиля поворачивается на 90

град. Направление вектора правки

зависит от того, где проводится канавка

-

на наружной или внутренней поверхности

кольца. Этим способом можно исправить

и трехгранность кольца. Соответствующие

круглограммы показаны на рис. 12.14

(обозначения-

как на рис. 12.13).

тмечается,

что, если сила Р превосходит оптимальную,

то отклонение кольца от круглости

увеличивается, при этом большая ось

овала профиля поворачивается на 90

град. Направление вектора правки

зависит от того, где проводится канавка

-

на наружной или внутренней поверхности

кольца. Этим способом можно исправить

и трехгранность кольца. Соответствующие

круглограммы показаны на рис. 12.14

(обозначения-

как на рис. 12.13).

)

канавки не касаются друг друга; б)

канавки касаются; в) канавки пересекаются;

г) канавки накладываются; д) пересекающиеся

канавки образуют правильную сетку;

е) непересекающиеся канавки эквидистанты.

)

канавки не касаются друг друга; б)

канавки касаются; в) канавки пересекаются;

г) канавки накладываются; д) пересекающиеся

канавки образуют правильную сетку;

е) непересекающиеся канавки эквидистанты.

едостаток:

на рабочей поверхности вала остается

след от ролика в виде канавки с наплывами

металла В)

Правка прямых валов по патенту США

Обрабатываемый

вал 1 (рис. 12.5) установлен в центрах

токарного станка, на суппорте которого

установлены два диаметрально

противоположных гидроцилиндра 2 (с

поршнями одного диаметра) с накатным

роликом 3 и опорным роликом 4. Предусмотрены

насосы низкого 5 и высокого 6 давлений.

Переключение на подачу масла в

гидроцилиндры 2 тем или иным насосом

осуществляется клапаном 7, который

управляется переключателем 8,

закрепленным на станине. На валу 1

закреплен кулачок-эксцентрик 9,

воздействующий на переключатель 8.

По длине вала устанавливают несколько

индикаторов и, последовательно

поворачивая вал 1 на 90 град, фиксируют

величину и направление биения вала в

различных сечениях. Вычерчивают график

биений вала, определяют плоскость его

изгиба. Устанавливают эксцентрик 9 на

валу 1 таким образом, чтобы при вращении

последнего эксцентрик 9 через

переключатель 8 и клапан 7 периодически

включал насосы низкого 5 или высокого

6 давлений. При этом насос высокого

давления 6 должен включаться в тот

период вращения вала 1, когда накатной

ролик 3 находится со стороны вогнутости

вала 1. Опорный ролик 4 вследствие

большой площади контакта с валом 1

пластической деформации не осуществляет,

а служит лишь для уравновешивания

силы накатывания со стороны накатного

ролика 3. Суппорту станка с установленными

на нем гидроцилиндрами 2 и роликами 3

и 4 сообщают движение осевой подачи.

Достоинство изобретения заключается

в том, что при накатывании и выпуклой,

и вогнутой поверхностей вала вместе

с эффектом правки достигается повышение

предела его выносливости. Недостатки:

сложная и дорогая конструкция установки,

низкая производительность

едостаток:

на рабочей поверхности вала остается

след от ролика в виде канавки с наплывами

металла В)

Правка прямых валов по патенту США

Обрабатываемый

вал 1 (рис. 12.5) установлен в центрах

токарного станка, на суппорте которого

установлены два диаметрально

противоположных гидроцилиндра 2 (с

поршнями одного диаметра) с накатным

роликом 3 и опорным роликом 4. Предусмотрены

насосы низкого 5 и высокого 6 давлений.

Переключение на подачу масла в

гидроцилиндры 2 тем или иным насосом

осуществляется клапаном 7, который

управляется переключателем 8,

закрепленным на станине. На валу 1

закреплен кулачок-эксцентрик 9,

воздействующий на переключатель 8.

По длине вала устанавливают несколько

индикаторов и, последовательно

поворачивая вал 1 на 90 град, фиксируют

величину и направление биения вала в

различных сечениях. Вычерчивают график

биений вала, определяют плоскость его

изгиба. Устанавливают эксцентрик 9 на

валу 1 таким образом, чтобы при вращении

последнего эксцентрик 9 через

переключатель 8 и клапан 7 периодически

включал насосы низкого 5 или высокого

6 давлений. При этом насос высокого

давления 6 должен включаться в тот

период вращения вала 1, когда накатной

ролик 3 находится со стороны вогнутости

вала 1. Опорный ролик 4 вследствие

большой площади контакта с валом 1

пластической деформации не осуществляет,

а служит лишь для уравновешивания

силы накатывания со стороны накатного

ролика 3. Суппорту станка с установленными

на нем гидроцилиндрами 2 и роликами 3

и 4 сообщают движение осевой подачи.

Достоинство изобретения заключается

в том, что при накатывании и выпуклой,

и вогнутой поверхностей вала вместе

с эффектом правки достигается повышение

предела его выносливости. Недостатки:

сложная и дорогая конструкция установки,

низкая производительность

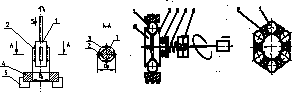

риведена

схема чеканки галтели большого радиуса

бойком 1 со сферической рабочей частью,

который установлен в отверстии корпуса

пневмомолотка 2. При сравнительно

небольших радиусах галтели до 6–8мм

принимают радиус сферы бойка, равным

радиусу галтели. Боек устанавливают

посреди галтели под углом 45

и обработку производят за один оборот

вала. При радиусах галтели, превышающих

6–8мм, радиус сферы бойка берут меньшим,

чем радиус галтели на несколько мм.

Обработку ведут за 2–3 оборота детали,

последовательно устанавливая различные

углы .

Например, при обработке за три оборота

при первом обороте детали принимают

30,

при втором – =45,

при третьем – =60.

При чеканке цилиндрических и плоских

поверхностей диаметр рабочей части

D сферического пуансона выбирают по

зависимости: ≤D≤2,2,

где

– глубина наклепа, мм. Условная степень

пластической деформации

характеризуется отношением:ε=d/D, где

d – диаметр отпечатка, мм. Рекомендуется

использовать диапазон 0,30,6.

Для умеренных степеней наклепа (0,5)

с достаточной для практики точностью

можно принять 1,5d

Для ориентировочных расчетов энергии

удара бойка при чеканке конструкционных

сталей средней твердости (НВ=110–210)

следует использовать формулу:

Эу=1,7HBd4/D, где Эу – энергия единичного

удара бойка, Дж; НВ – твердость по

Бринеллю. Глубину наклепа

при упрочняющей чеканке по принятой

энергии удара можно рассчитать по

следующей приближенной формуле:

риведена

схема чеканки галтели большого радиуса

бойком 1 со сферической рабочей частью,

который установлен в отверстии корпуса

пневмомолотка 2. При сравнительно

небольших радиусах галтели до 6–8мм

принимают радиус сферы бойка, равным

радиусу галтели. Боек устанавливают

посреди галтели под углом 45

и обработку производят за один оборот

вала. При радиусах галтели, превышающих

6–8мм, радиус сферы бойка берут меньшим,

чем радиус галтели на несколько мм.

Обработку ведут за 2–3 оборота детали,

последовательно устанавливая различные

углы .

Например, при обработке за три оборота

при первом обороте детали принимают

30,

при втором – =45,

при третьем – =60.

При чеканке цилиндрических и плоских

поверхностей диаметр рабочей части

D сферического пуансона выбирают по

зависимости: ≤D≤2,2,

где

– глубина наклепа, мм. Условная степень

пластической деформации

характеризуется отношением:ε=d/D, где

d – диаметр отпечатка, мм. Рекомендуется

использовать диапазон 0,30,6.

Для умеренных степеней наклепа (0,5)

с достаточной для практики точностью

можно принять 1,5d

Для ориентировочных расчетов энергии

удара бойка при чеканке конструкционных

сталей средней твердости (НВ=110–210)

следует использовать формулу:

Эу=1,7HBd4/D, где Эу – энергия единичного

удара бойка, Дж; НВ – твердость по

Бринеллю. Глубину наклепа

при упрочняющей чеканке по принятой

энергии удара можно рассчитать по

следующей приближенной формуле:

аким

образом, при пластической деформации

плотность металла в зоне П уменьшается,

а объем увеличивается. Поэтому щека

КВ будет изгибаться выпуклостью в

сторону обработанной ППД галтели 2.

Нижний конец щеки вместе с левой

коренной шейкой займет новое положение

II,

и геометрическая форма КВ нарушится.

аким

образом, при пластической деформации

плотность металла в зоне П уменьшается,

а объем увеличивается. Поэтому щека

КВ будет изгибаться выпуклостью в

сторону обработанной ППД галтели 2.

Нижний конец щеки вместе с левой

коренной шейкой займет новое положение

II,

и геометрическая форма КВ нарушится.

R1

– радиус сферы рабочего участка

выглаживателя, мм.

R1

– радиус сферы рабочего участка

выглаживателя, мм. исло

роликов Z

в раскатке подсчитывают по формуле

(4.2) и округляют

до четного числа:

исло

роликов Z

в раскатке подсчитывают по формуле

(4.2) и округляют

до четного числа: 0.3.Чеканка

пучком игл Для обработки неровных

поверхностей сварных швов применяют

пневмомолоток, в отверстие которого

вложен пучок из 25–30 проволочек (игл)

диаметром 2–3мм и длиной 150–180мм. Иглы

изготавливают из стали 65Г с закалкой

до HRC 45–50. Под действием сжатого воздуха

боек пневмомолотка сообщает

поступательное движение пучку игл,

который находится внутри спиральной

пружины. Последняя возвращает пучок

игл в исходное положение. Благодаря

упругости игл достигается равномерная