- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

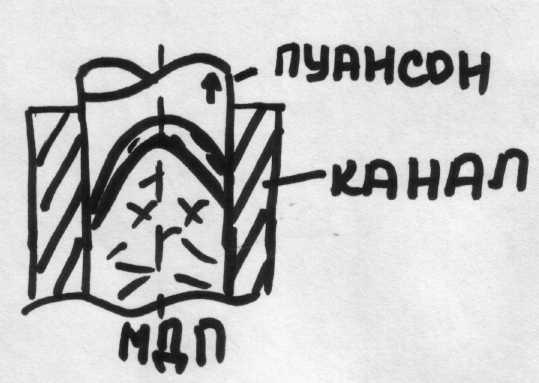

3. Классификация способов формирования мдп.

Образ-ие комп-ых материалов и изделий происходит в результате пьезотермической обработки масс МДП. Такая обработка произв-ся разными сп-ми кот. класс-я на:1.в зав-ти от направления приложения усилия по отношению к готовому изделию разл-ют след-ие виды форм-ия; -пластевое,если усилие направл. перпенд-но пласти изделия(как в ДСП) здесь древес-е ч-цы расположены параллельно пласти, т.е.перпенд-но усилию пресс-ия; -кромочное, если усилие деформ-ии направлено параллельно пласти изделия, в этом случаи древесн. частицы ориентированы в положении перпенд-но пласти и усилие пресс-ия; -комбинированное, если она харак-ся тем, что в его пр-се направления усилия деформир-ого(прессован.) изменяется.

2.В зав-ти от степени ограниченного рабочего пространства в кот. происходит сжатие древесно-клеевой композиции. Виды формования:а)формование между плитами пресса, в этом случае получается листовой материал со сравнительно рыхлыми кромками (как в ДСП) назыв. плоским пресс-ем;б)форм-ие в канале, метод выдавливания (экструзия), этим способом получают листовые материалы и погонажные изделия

в)формование в пресс-формах, получают готовое изделие и отдельные его детали сравни-но небольших размеров и разной, сложной формы

3.В зав-ти от хар-ра процесса форм-ия, разл-ют:

-периодическое форм-ие происходит в прессах период-го действия, получают плоские материалы ,а также изделия(пресс-формы);-непрер-ое форм-ие изгот-ют

листовые и плитные мате-лы, и профилирован;-пульсирующее, способ пресс-ия происходит в канале-матрице, в пространстве м/у нагрев-ми полуформатами. Получают штучные изделия разл-го сечения.

4.По организации процесса формования различают:

-однопозиционный сп-б, изгот-ет плиточные мат-лы м/у нагреван. плит пресса и штучные изделия в пресс-формах. В виду длит-ого пр-са прогрева древ-клеевой комп-ции, коэф-нт исп-ия низкий. Этот недост-ок устр-ся в двухпозиц-ом сп-бе; -двухпозиц-ый сп-б, подпрессов. происходит в холл-ом прессе, а затем помещают в гор. пресс для оконч-го форм-ия с нагревом;-многопоз-ый сп-б, форм-ия характерен тем, что все вспом-ые операц. производят вне пресса, в прессе идёт только запрессовка(как в ДСП)

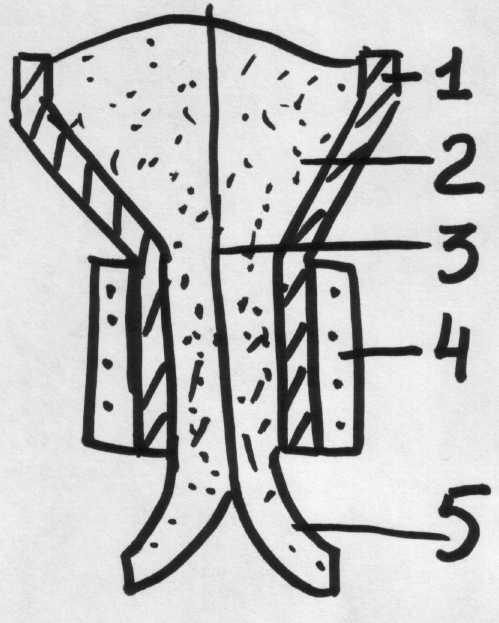

Непрер-ое форм-ие изделий из МДП: 1.Экструз-ый; 2.С использ-ем тягового органа. 3.Сп-б пульсир-его форм-ия изд-й.1.В этом сп-бе форм-ия производ. в канаве при помощи пуансона, кот.проталкивает изделия и выгружает его. Усилие пресс-ия направлено вдоль продольной оси изделия.

Схема устройства, где 1-пуансоп с приводом возвратно-поступ-го движения,2-загрузочный бункер с дозатором, 3-нагрев-ые эл-ты, 4-изделие, 5-формир-ий канал. Стенки канала в зоне форм-ия и в зоне отверждения связ-его им.отверстия d=1-2мм.для выхода воздуха и образующих паров.Увел-ие проч-и за счёт повышения плот-ти. Однако с большой пло-тью , возрастает сила трения о стенки каналов, возникает внутр-ее напр-ие. Компенс-ся проч-ть адгезион.и когезион. связями, возникающие в процессе отверждения связ-го. Треб-ся полное отверждение во избежание разрушения изделия. Увел-ие длины формирующего канала не желательны, поэтому исп-ют контакт оригинальный приём -- ориентируемые др-ые ч-цы в нар-ых слоях с исп-ем пуансона с выгнутой рабочей поверх-ю.

Изв-но,

что на изгиб раб-ют наруж. слои. Проч-ть

внут-их слоёв мало отражается на проч-ти

в целом.Но при увел-ии ск-ти пуансона,

при уменьшении угла (в) всё в большей

степени возникает опас-ть налипания

ч-ц в углублениях. Избежать этого можно,

если сделать пуансон из 2-х половинок.

После упрессов.каждой порции

древесно-клеевой комп-ции, обе части

пуансона размык-ся при обратном ходе и

вновь смык-ся при рабочем ходе, залипание

в профильной плоскости при этом не

проис-ит.

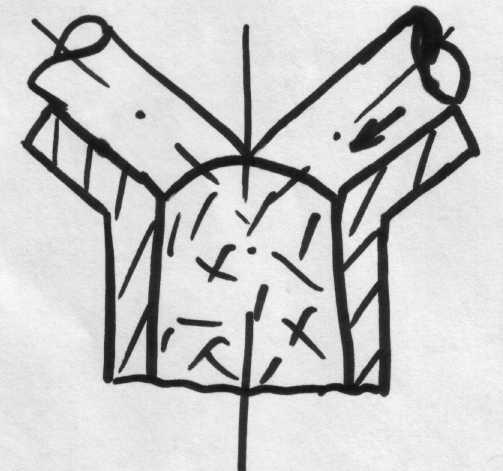

2. С использ-ем тягового органа. Этот сп-б состоит в том, что сжатие и прогрев древ-клеевой комп-ции(ДКК) происходит в канале при непрер-ом и равном-ом движении ДКК обесп-ом тяговым органом – рефлёной метал-ой лентой, кот. двигается сверху вниз и тянет за собой пресс комп-цию одновр-но ориентируя ч-цы в продольном направлении и обесп-ая усадку и сжатие м/у с сужающимися частями форм-его канала. Сжатие ДКК вместе с тяговым органом равномерно движется м/у параллельными стенками ч/з зону нагрева. Здесь происх-т отверждение связ-его. После выхода из канала две полосы готового мат.и тяговый орган некоторое время движутся вместе (для рассасывания напряжения), а затем полосы матер. отводят в сторону, а тяговый орган вновь поступает на форм-ие. Получ-ый мат-ал им-т высокую проч-ть не только на изгиб, но и на растяжение.

Схема рисунка 1-канал формующий,2-МДП(ДКК),3-тяговый орган (рефлёная полоса), 4-нагрев-ый эл-т, 5-готовое изделие.

3. Это совок-сть процессов сост-их из загрузки ДКК в полуформу сжатие, нагрева и выдержки под давлением, передвижение комплектов, все пр-сы происходят одновр-но. Положение верхней полуформы фикс-ся спец-ыми защёлками, после выгрузки нижн.полуф.с изделием. Холодная зона созд-ся в начале пресс-ия для предотвр-ия преждевр-ого отвержд-ия. Горячая зона создаётся на участке где ДКК уже спрессов. до треб-ого размера. Диаметр отверстия для выхода паров и газов =1,5-2мм. При постоянном размере Н и одинаково кол-во загруж. ДКК обеспеч.постоян.плот-ть и толщина готов.изделия. Этот сп-б им. схожесть с экструз-ым (и там и там давление создаётся пуансоном), но прочность получ-ся более высокой, т.к. ч-цы распол-ся в плоскости. Также это устанавл. механ-но и автом-но. И не нужна дорогостоящая пресс-форму.1,2-форм-щий канал образ-ый двумя направлениями, 3,4-нижние и верхние полуформы, 8-нагрев-ые эл-ты, 5-ДКК,9-отверстие для выхода газов и паров, 6-пуансон, 10-комплект полуформ с ДКК 7-опорная плита, 11-водяная рубашка, h- размер комплекта, H-выдерживаемый размер.рис.а—загрузка полуформырис.б—выгрузка полуформыПериодич. способ формования изделий из МДП. Период-ий сп-б осущ-ся в прессах период-го действия с исп-нием спец-х устройств, внутренняя поверхность кот-х опр-ет форму изделия, наз-ся прессформой. Выбор прессформы зависит от конструкции пресс-го изделия. МДП имеют особенности, отличающие их от др. прессмат-ов и композиций. 1.МДП имеют очень слабую текучесть при пресс-и, поэтому для их пресс-ия нужно высокое давление (40-50Мпа для изделий с прямым конуром, 70-80 с фигурным контуром). 2.Изделия из МДП после пресс-ия им-т большую усадку. Усадка зависит от формы изделия, напряжения пресс-ия, ориентации ч-ц в изделии. Усадка в направлении пресс-ия 1,5%, а перпенд-но – 0,6%. Это нужно учит-ть при опр-ии размеров прессформ.3.МДП им-т высокий объёмный коэф-т -это соотн-ие объёма прессмассы, наход-ся в своб-ом сост-ии, к объёму готового изделия.

Билет 8. 1. Мокрое формование ДВ-ковра

Волокнистая масса поступает на отливные машины при концентр 0,9-1,8%. Отлив ковра вллючает след. операции: 1) истечение массы на формир сетку, 2) свободная фильтрация Н2О через сетку, 3) отсосы воды через сетку при помощи вакуумной установки, 4) дополнительный механ отжим. Сухость ковра после отливной машины 28-30%. Отлив ковра выполняют на отливных машинах периодического и непрерывного действия. Отливные машины периодич действия.Просты по конструкции в эксплуатации, компактны, но обладают небольшой производительностью и соответственно устанавливаются на предприятиях имеющих небольшую мощность.

1-напускная дозирующая емкость (с мешалкой), 2 – отливной ящик, 3 – водосливной резервуар, 4 – ДВ ковер, 5 – пресс для подпрессовки ковра, 6 – формирующая сетка, 7 – роликовый конвейер. Мешалка расположена в напускной дозирующей емкости 1, предназначена для поддержания волокнистой суспензии во взвешенном состоянии и равномерном распределении по объему волокна в мешалке. Масса на сетку выдается через выпускные отверстия. Самой серьезной проблемой является равномерный вылив массы по площади. Далее отливной ящик 2 поднимается. После свободной фильтрации воды под действием силы тяжести сетка перемещает ковер в холодный пресс (механ отжим). Далее ковер передается на роликовый конвейер, который транспортирует его к горячему прессу.

Непрерывные отливные машины подразд на кругло- и плоскосеточные. Наиб распростр-е получ плоскосеточные.

1-напускной ящик; 2-регистровые валики; 3-грудной вал; 4-вибратор; 5-ротабельт,6-выравнивающий валик; 7-наливной ящик для облагораживающей массы,8-форпесс; 9-гауч-пресс; 10,11- первый и второй мокрые прессы,12-пилы продольной резки; 13-пила поперечной резки; 14-транспортёр ДВ ковра,15-бассейн брака с мешалкой; 16-бассейн для сбора оборотной воды,17-натяжные валики; 18-сетки отливной машины; 19-сливные ящики

Из ящика проклейки масса подаётся в напускной ящик, который обеспечивает равномерную выдачу её на движущуюся сетку. Напускной ящик разделён по ширине 2-мя перегородками на 3 отсека. Масса подаётся по трубопроводу в виде турбулентного потока. Перегородки и мешалка служат для успокоения массы. Далее масса поступает в регистровую часть, которая предназначена для обезвоживания массы за счёт свободной фильтрации воды через сетку. Сетка наклонена под углом 1,5-2,50 вверх в направлении движения массы, что несколько задерживает движение и увеличивает этим степень обезвоживания. Регистровые валики способствуют удалению воды. Диаметр валика 100мм. В точке отрыва валика от сетки создаётся разряжение, что способствует удалению воды. Для предотвращения стекания массы по краям сетки к напускному ящику прикреплены резиновые декельнык ремни. В массу погружена трамбовка-вертикальный вибратор, которая дезориентирует волокна в горизонтальной плоскости. Также устанавливается разравнивающий валик, который ориентирует волокна поверхностного слоя в машинном направлении, создаёт сомкнутую поверхность. Сухость ковра-7-9%. Далее обезвоживание ведётся с помощью вакуумирования ротабельтами. Это устройство представляет собой ящик, крышка которого имеет круглые отверстия. Рядом находятся 2 вала, на которых закреплена резиновая лента. Отверстия на ленте имеют овальную форму. Внутри ящика создаётся разряжение. Сухость ковра 12-15%. Дальнейшее обезвоживание- с помощью механического отжима. 1-я стадия обезвоживания-на форпрессе. Он состоит из 3-4 пар валов d=250-300мм, изготовленных из стальных труб с резиновой облицовкой. Далее отжим на гауч-прессе, d=800мм. Оси валов смещены друг относительно друга на 60-100мм, чтобы избежать раздавливания при резком подъёме давления. На всех валах давление последовательно нарастает. Далее полотно идёт на форматную резку. Узел состоит из 2-ух перпендик.расположенных пил. Продольная- струя воды под большим давлением. Поперечная- пила на специальной каретке.

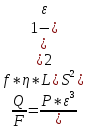

Факторы, влияющие на этот процесс: степень разбавления волокнистой массы при выпуске на сетку, скорость поступления массы на сетку, св-ва массы, толщина полотна, Т массы. Кол-во воды, протекающее через единицу площади волокнистой массы, скорость фильтрации при листообразовании может быть выражена ф-лой Козени на основе ф-лы Пуазеля:

Q-объём протекающей жидкости, см3/с

F-площадь, через которую течёт поток,см2

P-напор, давление, вакуум возникающий по мере прохождения потока жидкости , волокна по сетке отливной машинL-толщина слоя массы в направлении потока, смε-объём пор,см3(1-ε)-объём тв. в-ва в см3η-вязкость, пуазыS-удельная поверхность материалаf-коэффициент(3-4)Толщина слоя L=0,92T/C, где 0,92-объём занимаемый 1г набухшего волокна; Т-сух. масса на единице площади слоя листа.

-удельное

сопротивление единицы массы фильтрующемуся

потоку жидкости

-удельное

сопротивление единицы массы фильтрующемуся

потоку жидкости

орость

обезвоживания или скорость фильтрации

прямо пропорциональна действующему

напору, вакууму, давлению и обратно

пропорц.толщине слоя массы м2

полотна, вязкости воды и удельному

сопротивлению фильтрации.

орость

обезвоживания или скорость фильтрации

прямо пропорциональна действующему

напору, вакууму, давлению и обратно

пропорц.толщине слоя массы м2

полотна, вязкости воды и удельному

сопротивлению фильтрации.

зависит

от удельной поверхности волокон. Чем

выше степень помола, тем хуже обезвоживание,

поэтому она должна быть минимально

достаточной.

зависит

от удельной поверхности волокон. Чем

выше степень помола, тем хуже обезвоживание,

поэтому она должна быть минимально

достаточной. резко уменьшается с увеличением

пористости. Массу делает жирной высокая

степень фибриллирования.Поэт надо

частичное фиблирирование. Но фиблир-е

влияет на прочность. Поэт тогда необходимо

уменьшить степень разбавления(2,5-2,7%)

резко уменьшается с увеличением

пористости. Массу делает жирной высокая

степень фибриллирования.Поэт надо

частичное фиблирирование. Но фиблир-е

влияет на прочность. Поэт тогда необходимо

уменьшить степень разбавления(2,5-2,7%)

Для ускорения обезвоживания можно увеличивать напор массы,т.е. поднять выпускную щель в напускном ящик. Однако,чтобы не было перехлёстывания струи жидкости, поступающей из кармана вновь на сетку нужно либо отбить эту струю, установив на её пути планку, либо уменьшить кол-во регистровых валиков. Можно заменить часть регистровых валиков деревянными. Для ускорения обезвоживания в сосунной части можно повысить давление на полотно сверху с помощью специального клиновидного пресса(это создаёт отжим воды из массы). Он представляет собой 2 перфорированные пластины, расстояние между ними постоянно уменьшается. Верхняя пластина в сечении имеет клинообразную форму. Это обеспечивает стекание воды с неё по обе стороны отливной машины. Поперечные рёбра предотвращают стекание в направлении уклона. Скорость отливной машины увеличивается за счёт обезвоживания по обеим пластям.1-нижняя сетка,2-верхняя,3-отсасывающие ящики4, 5- верхняя и нижняя перфорированная пластина,6-поперечные рёбра,7-нагрузочное устройство,8-форпресс,9-гауч-пресс,10-ДВ ковёр