- •Курсовая работа

- •Техническое задание Реферат

- •Содержание

- •Введение

- •1Описание конструкции и принципа действия коробки скоростей

- •2 Выбор посадок методом аналогов

- •2.1Выбор и обоснование выбранных посадок и квалитетов точности

- •2.2Расчет размерных параметров сопрягаемых поверхностей и характеристик сопряжений

- •3 Расчет и выбор посадок колец подшипников

- •3.1Определение вида нагружения колец подшипника

- •76,92H.

- •3.2 Расчет и выбор посадки для циркуляционно-нагруженного кольца

- •3.3Расчет и выбор посадки для местно-нагруженного кольца

- •3.4Эскизы подшипникового сопряжения и деталей сопрягаемых с подшипником

- •Расчет посадки с натягом

- •5 Расчет переходной посадки

- •6Расчет комбинированной посадки

- •7Выбор посадки шпоночного соединения

- •Список использованных источников

3.3Расчет и выбор посадки для местно-нагруженного кольца

В зависимости от характера нагружения,

интенсивности нагрузки для корпуса под

подшипник качения изготовленного из

чугуна, по табл. 4.89, 4.92 ([1],стр. 346) и табл.

1.27, ([1], стр. 90) выбираем поле допуска для

сопряжения корпуса с внешним кольцом

подшипника и определяем предельные

отклонения для сопряжения: Ø![]() .

.

Для кольца подшипника класса точности

0 по таблице 1.27 ([1], стр. 90) выбираем

предельное отклонение Ø![]() .

.

Получаем посадку Ø![]() .

.

Характеристики сопряжения:

Размерные параметры отверстия Ø![]() .

.

Номинальный размер D6=62мм.

Верхнее предельное отклонение ES=0.030мм.

Нижнее предельное отклонение EI=0мм.

Размерные параметры вала Ø![]() .

.

Номинальный размер d6=62мм.

Верхнее предельное отклонение es=0мм.

Нижнее предельное отклонение ei=−0.013мм.

Наименьший зазор Smin=EI−es=0−0=0.

Наибольший зазор Smax=ES−ei=0.030+0.013=0.043мм.

Средний зазор

![]() мм.

мм.

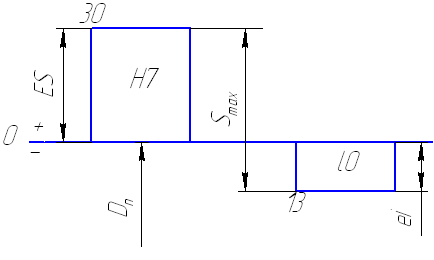

Рисунок 6. Схема взаимного расположения полей допусков

3.4Эскизы подшипникового сопряжения и деталей сопрягаемых с подшипником

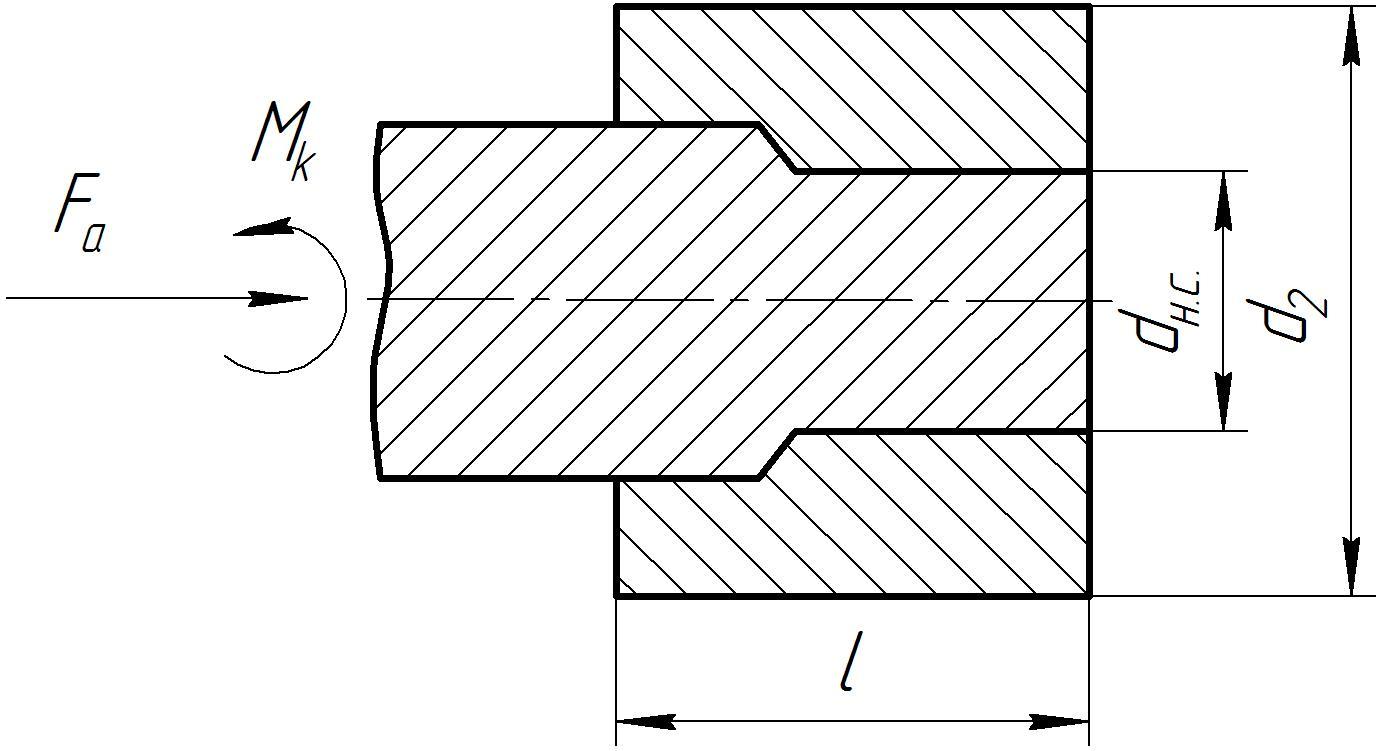

Расчет посадки с натягом

Посадки с натягом предназначены для неподвижных соединений, неразъемных соединений (или разбираемых лишь в отдельных случаях при ремонте), как правило, без дополнительного крепления винтами, штифтами, шпонками и т. д. Относительная неподвижность деталей при этих посадках достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей.

Проведем расчет посадки сопряжения

зубчатого колеса 7 с ведущем валом 8. Для

этого примем l=40 мм, ,dн.с.=25мм,d1=0,d2=40мм,Mk=50Н∙м,![]() =1.2кН

=1.2кН

Шероховатость принимаем равной Rzd=10мкм,RzD=10мкм. Вал и зубчатое колесо изготовлено из Сталь 45(µ=0.3).

Рисунок 7. Схема к расчету посадки с натягом

Наружный диаметр ступицы dст, мм, определяется по формуле ([4], стр. 11)dст=1.6dн.с., гдеdн.с - номинальный диаметр вала, 25мм, dст=1.6∙25=40мм.

Длина ступицы lст=1.6∙dн.с;lст=1.6∙25=40мм;![]() мм.

мм.

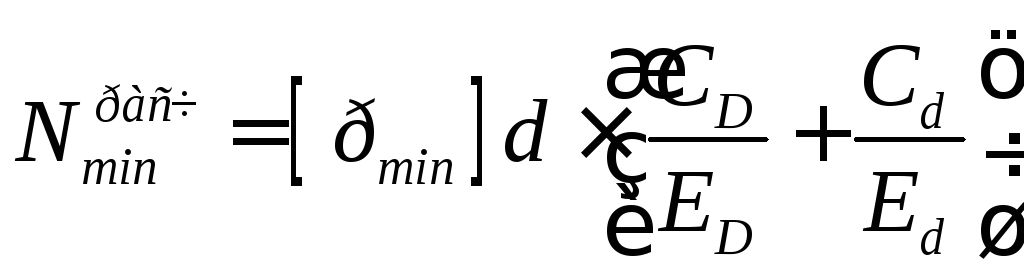

В результате рассчитаем величину наименьшего натяга, способного передать такие нагрузки:

,

,

где ЕDи Еd– модули упругости материалов, табл. 1.106 ([1], стр.362);

CDиCd– коэффициенты Лямэ, табл. 1.107 ([1], стр. 362).

Определим необходимые величины.

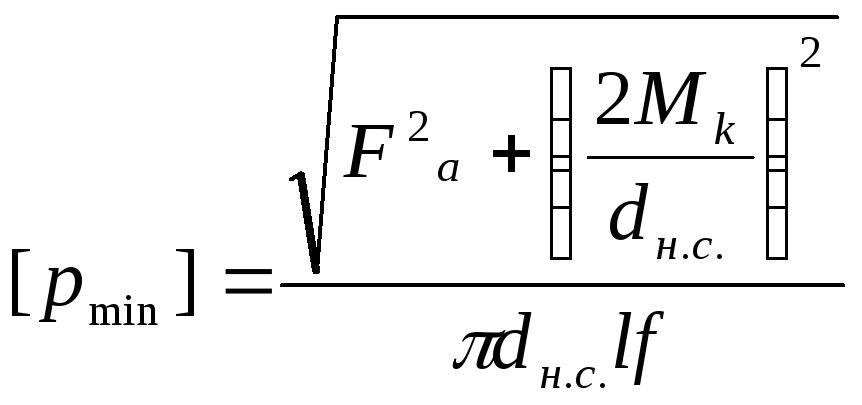

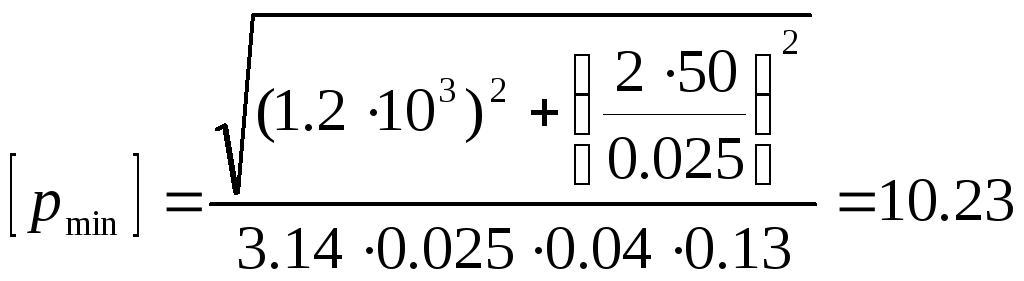

Определим требуемую величину давления на поверхности:

![]() .

.

МПа.

МПа.

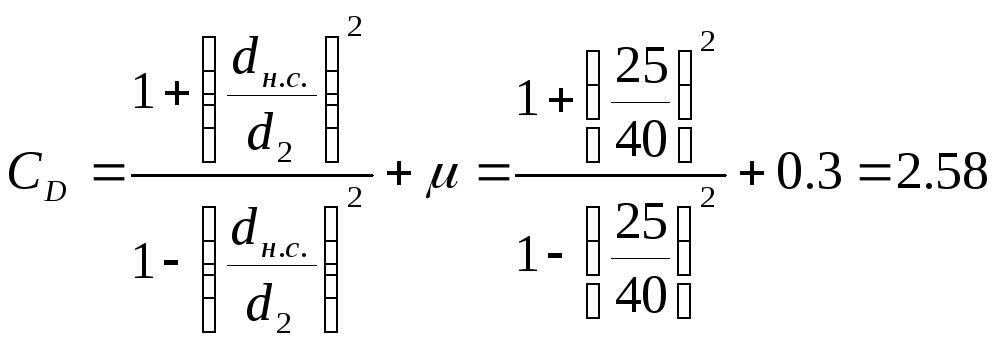

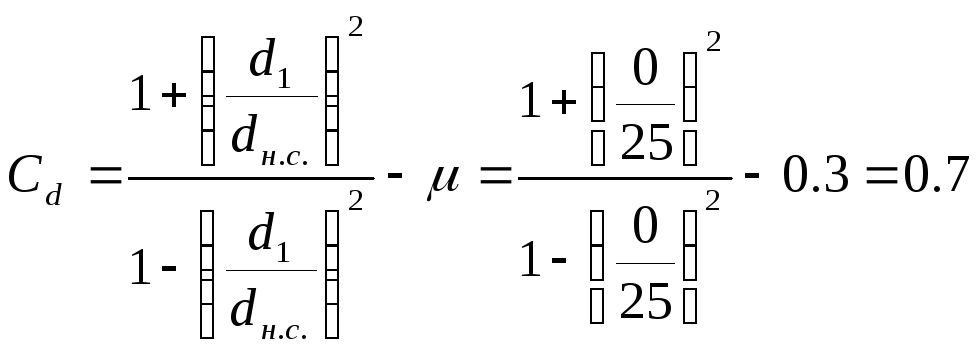

Определим коэффициенты Лямэ по формуле ([4], стр. 12):

;

;

.

.

Рассчитаем необходимый натяг:

![]() мкм.

мкм.

Данная величина должна быть скорректирована с учетом смятия поверхностей, потому что рассчитанная величина не будет обеспечена вследствие снижения шероховатости в процессе запрессовки.

Б удем

считать, что величина смятия и срезания

поверхностей в связи с запрессовкой

составляет 60% от их высоты.

удем

считать, что величина смятия и срезания

поверхностей в связи с запрессовкой

составляет 60% от их высоты.

Определим наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке:

![]() мкм.

мкм.

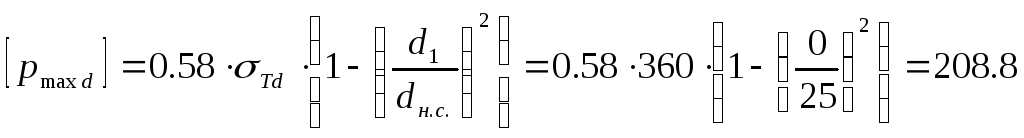

Рассчитываем максимальное допустимое

удельное давление

![]() ,

при котором отсутствует пластическая

деформация на контактных поверхностях

деталей:

,

при котором отсутствует пластическая

деформация на контактных поверхностях

деталей:

-для вала:

МПа.

МПа.

-для втулки:

МПа.

МПа.

В качестве

![]() принимаем наименьшее

принимаем наименьшее![]() МПа.

МПа.

Находим величину наибольшего расчетного натяга:

![]() мкм.

мкм.

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей:

![]() мкм.

мкм.

По таблице 1.49 ([1], стр. 170) выбираем

стандартную посадку удовлетворяющую

следующим условиям

![]() ,

,![]() .

.

Принимаем посадку в системе отверстия

Ø35![]() ,

как предпочтительную.

,

как предпочтительную.

![]() мкм;

мкм;![]() мкм.

мкм.

У

словия

правильности выбора посадки выполняются:

словия

правильности выбора посадки выполняются:

![]() ;

;![]() .

.

Определяем запас прочности при сборке:

![]() мкм.

мкм.

Запас прочности при эксплуатации:

![]() мкм.

мкм.

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки:

![]() ,

,

где

![]() - коэффициент трения при запрессовке;

- коэффициент трения при запрессовке;

![]() кПа.

кПа.

![]() - удельное давление при максимальном

натяге выбранной посадки, определяемое

по следующей формуле:

- удельное давление при максимальном

натяге выбранной посадки, определяемое

по следующей формуле:

![]() МПа.

МПа.