Методичка к Практич занят

.pdfЗАНЯТИЕ 7

РАСЧЕТ ПОДВЕСНОГО ГРУЗОНЕСУЩЕГО КОНВЕЙЕРА

Цель занятия – определение скорости движения и шага грузовых кареток, натяжений цепи в характеристических точках, выбор цепи, определение мощности привода, мест установки и мощности промежуточных приводов.

7.1. Исходные данные

Исходные данные по вариантам приведены в табл. 7.1.

Т а б л и ц а 7.1

Варианты заданий

|

Транспор- |

Габаритные |

Масса |

Про- |

l1, |

l2, |

l3, |

l4, |

l5, |

|

№ |

тируемый |

размеры |

груза, |

изв. |

β, |

|||||

вар. |

груз |

груза, мм |

GГ, кг |

z, |

м |

м |

м |

м |

м |

град. |

|

шт./ч |

|

|

|

|

|

|

|||

1 |

Редуктор |

515×260×310 |

85 |

1700 |

80 |

15 |

60 |

20 |

5 |

20 |

|

Ц2-250 |

|

|

|

|

|

|

|

|

|

2 |

Ц2-300 |

620×300×362 |

136 |

1300 |

70 |

20 |

80 |

25 |

10 |

15 |

3 |

Ц2-350 |

700×330×409 |

204 |

1100 |

60 |

25 |

100 |

30 |

5 |

18 |

4 |

Ц2-400 |

805×380×505 |

317 |

900 |

50 |

30 |

120 |

20 |

10 |

16 |

5 |

Ц2-500 |

985×440×598 |

505 |

700 |

40 |

25 |

80 |

30 |

5 |

14 |

|

Электро- |

|

|

|

|

|

|

|

|

|

6 |

двигатель |

520×230×302 |

56 |

1800 |

120 |

30 |

50 |

20 |

5 |

16 |

|

МТF011 |

|

|

|

|

|

|

|

|

|

7 |

МТF111 |

586×290×342 |

82 |

1600 |

150 |

25 |

20 |

25 |

10 |

18 |

8 |

МТF211 |

701×320×385 |

129 |

1400 |

100 |

20 |

50 |

30 |

5 |

20 |

9 |

МТF311 |

742×350×444 |

183 |

1200 |

80 |

30 |

120 |

40 |

10 |

18 |

10 |

МТF411 |

880×440×527 |

295 |

1000 |

60 |

20 |

80 |

50 |

5 |

16 |

11 |

МТКF011 |

415×230×302 |

47 |

2000 |

130 |

40 |

20 |

30 |

7 |

20 |

12 |

МТКF111 |

484×290×342 |

70 |

1750 |

120 |

20 |

80 |

35 |

5 |

14 |

13 |

МТКF21 1 |

586×320×385 |

110 |

1650 |

100 |

30 |

70 |

40 |

8 |

18 |

14 |

МТКF311 |

637×350×444 |

155 |

1550 |

80 |

25 |

90 |

30 |

7 |

16 |

15 |

МТКF411 |

749×440×527 |

255 |

1450 |

70 |

35 |

120 |

50 |

5 |

20 |

16 |

Тормоз |

613×213×436 |

38 |

1250 |

130 |

40 |

70 |

30 |

10 |

18 |

ТКТГ-200 |

||||||||||

17 |

ТКТГ-300 |

771×227×526 |

92 |

1050 |

110 |

30 |

50 |

25 |

5 |

22 |

18 |

ТКТГ-400 |

935×227×630 |

145 |

950 |

90 |

20 |

120 |

40 |

7 |

16 |

19 |

ТКТГ-500 |

1184×227×795 |

210 |

750 |

80 |

25 |

90 |

30 |

8 |

18 |

30

Продолжение табл. 7.1.

|

Транспор- |

Габаритные |

Масса |

Про- |

l1, |

l2, |

l3, |

l4, |

l5, |

|

№ |

тируемый |

размеры |

груза, |

изв. |

β, |

|||||

вар. |

груз |

груза |

GГ, кг |

z, |

м |

м |

м |

м |

м |

град. |

|

шт./ч |

|

|

|

|

|

|

|||

20 |

Барабан |

Д=250, L=500 |

53 |

1400 |

140 |

40 |

80 |

50 |

10 |

16 |

4025Г-40 |

||||||||||

21 |

4040Г-60 |

Д=400, L=500 |

140 |

1200 |

ПО |

30 |

70 |

35 |

5 |

20 |

22 |

5040Г-60 |

Д=400, L=600 |

162 |

1000 |

90 |

50 |

60 |

40 |

10 |

14 |

23 |

6525Г-50 |

Д=250, L=750 |

90 |

1800 |

120 |

40 |

70 |

20 |

5 |

22 |

24 |

6550Г-80 |

Д=500, L=750 |

256 |

900 |

80 |

30 |

60 |

40 |

7 |

16 |

25 |

Тара с |

800×400×200 |

120 |

1200 |

130 |

40 |

30 |

50 |

5 |

18 |

деталями |

||||||||||

26 |

-//- |

1000×500×100 |

150 |

1000 |

ПО |

30 |

40 |

30 |

7 |

20 |

27 |

-//- |

700×300×200 |

80 |

1300 |

150 |

40 |

35 |

20 |

5 |

16 |

28 |

-//- |

600×400×400 |

130 |

800 |

НО |

50 |

30 |

25 |

5 |

14 |

29 |

-//- |

500×300×200 |

75 |

1200 |

130 |

30 |

50 |

35 |

10 |

22 |

30 |

-//- |

400×300×200 |

60 |

1100 |

140 |

35 |

70 |

40 |

5 |

18 |

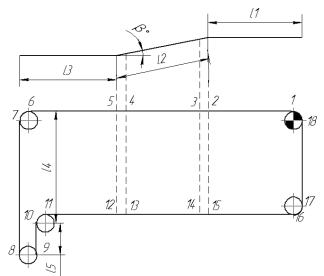

На рис. 7.1. приведена расчётная схема подвесного конвейера.

Рис. 7.1. Расчетная схема подвесного конвейера

31

7.2.Определение шага и скорости движения подвесок

сгрузом (грузовых кареток)

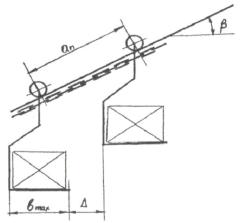

Шаг подвесок, aп, м, определяется на наклонном участке с максимальным углом наклона (при наличии нескольких наклонных участков):

an ≥ |

bmax + ∆ |

, |

(7.1) |

|

|||

|

cos βmax |

|

|

где bmax – максимальный размер груза при размещении его на подвеске,

м(см. рис. 7.2.);

∆– зазор между грузами, принимается ∆ = 0,1...0,15 м.

Рис. 7.2. К определению шага подвесок на наклонном участке

Определенный таким образом шаг подвесок aп округляется в большую сторону до величины, кратной двум шагам цепи tц. Для разборных цепей шаг принимаем 80, 100, 160 мм.

Скорость движения подвесок (цепи), V, м/с, определяется по заданной производительности:

V = |

z an |

, |

(7.2) |

|

3600 |

||||

|

|

|

где z – производительность конвейера, шт./ч (см. табл. 7.1).

32

Диаметр отклоняющейся звездочки для разборных цепей Dзв принимается из табл. 7.2.

Т а б л и ц а 7.2

Диаметры отклоняющих звёздочек

Шаг цепи tц, мм |

Число зубьев |

Dзв, мм |

|

8 |

413,5 |

80 |

10 |

514,9 |

13 |

667,7 |

|

|

16 |

820,6 |

|

20 |

1022,0 |

|

8 |

516,9 |

100 |

10 |

643,6 |

13 |

834,6 |

|

|

16 |

1025,7 |

|

20 |

1277,5 |

|

6 |

625,7 |

160 |

8 |

827,1 |

10 |

1029,8 |

|

|

13 |

1335,4 |

|

16 |

1641,2 |

7.3. Определение погонных нагрузок

Погонная нагрузка от веса груза, qв, Н/м:

|

qв = |

|

z GГ |

g |

, |

(7.3) |

|

|

|

|

3600 |

V |

|||

|

|

|

|

|

|

||

где GГ – масса транспортируемого груза, кг (см. табл. 7.1). |

|

||||||

Погонная нагрузка от веса ходовой части, q0, Н/м: |

|

||||||

|

q = q |

ц |

+ Gк |

+ Gn , |

(7.4) |

||

|

|

tк |

|

tn |

|

||

|

|

|

|

|

|

||

где qц |

– погонный вес цепи, Н/м (см. табл. 7.3); |

|

|||||

Gк |

– вес каретки, Н (см. табл. 7.4); |

|

|

|

|||

tк |

– шаг кареток при отсутствии промежуточных (поддерживаю- |

||||||

щих) кареток tк = an ; |

|

|

|

|

|

|

|

Gn |

– вес подвески, Н, при предварительных расчетах можно при- |

||||||

нимать Gn ≈Gк . |

|

|

|

|

|

|

|

33

Т а б л и ц а 7.3

Погонный вес цепи

Характеристика |

|

|

|

|

Обозначения цепей Р2 |

|

|

|

||||||||

|

цепи |

|

80-106 |

80-290 |

|

100-160 |

|

100-220 |

|

160-290 |

160-400 |

|

||||

Разрушающая |

|

106 |

290 |

|

|

160 |

|

220 |

|

|

290 |

400 |

|

|||

нагрузка, кН |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Погонный вес |

|

31 |

85 |

|

|

37 |

|

51 |

|

|

56 |

89 |

|

|||

цепи, Н/м |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Вес кареток |

|

Т а б л и ц а 7.4 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Обозначения |

|

Шаг звена цепи |

Наибольшая |

|

Вес каретки, Н |

|

|

||||||||

|

|

нагрузка, кН |

|

|

||||||||||||

|

80-65 |

|

|

|

80 |

|

|

|

2,5 |

|

30 |

|

|

|

||

|

100-80 |

|

|

|

100 |

|

|

|

5,0 |

|

75 |

|

|

|

||

|

160-125 |

|

|

|

160 |

|

|

|

8,0 |

|

130 |

|

|

|

||

7.4. Определение натяжения цепи (тяговый расчет)

Выполняется методом обхода по контуру. Предварительно определяется точка наименьшего натяжения цепи. Для приведенной на рис. 8.1 схемы:

–при (l1 +l2 cos β) w '≥ l2 sin β – минимальное натяжение в точке1;

–при (l1 +l2 cos β) w '≤ l2 sin β – минимальное натяжение в точке 4,

где w ' – коэффициент сопротивления движению ходовой части конвейера (см. табл. 7.5).

|

|

|

|

|

Т а б л и ц а 7.5 |

|

Коэффициент сопротивления движению ходовой части, w ' |

||||||

|

|

|

|

|

|

|

Условия работы |

w ' при весе груза на подвеске, кН |

|||||

конвейера |

До 0,5 |

0,5...0,7 |

|

0,7...1,0 |

1,0 и более |

|

Хорошие |

0,020 |

0,018 |

|

0,014 |

0,012 |

|

Средние |

0,026 |

0,024 |

|

0,020 |

0,016 |

|

Тяжелые |

0,032 |

0,028 |

|

0,025 |

0,020 |

|

Величина минимального |

натяжения |

принимается равной |

||||

Smin = 500...1000 Н.

34

При минимальном натяжении в точке 1: |

|

|

|

S1 = Smin . |

(7.5) |

S2 = S1 +W1,2 ; |

W1,2 = q0 l1 w ' . |

(7.6) |

|

S3 = S2 ϕ . |

(7.7) |

S4 = S3 +W3,4 ; |

W3,4 = q0 l2 (w ' cos β −sin β). |

(7.8) |

|

S5 = S4 ϕ . |

(7.9) |

S6 = S5 +W5,6 ; |

W5,6 = q0 l3 w ' . |

(7.10) |

|

S7 = S6 K1 . |

(7.11) |

S8 = S7 +W7,8 ; |

W7,8 = (q0 +qв ) (l4 +l5 ) w ' . |

(7.12) |

|

S9 = S8 K1 . |

(7.13) |

S10 = S9 +W9,10 ; |

W9,10 = (q0 +qв ) l5 w ' . |

(7.14) |

|

S11 = S10 K1 . |

(7.15) |

S12 = S11 +W11,12 ; |

W11,12 = (q0 + qв ) (l3 − Dзв ) w ' . |

(7.16) |

|

S13 = S12 ϕ . |

(7.17) |

S14 = S13 +W13,14 ; |

W13,14 = (q0 +qв ) l2 (w ' cos β +sin β). |

(7.18) |

|

S15 = S14 ϕ . |

(7.19) |

S16 = S15 +W15,16 ; |

W15,16 = (q0 +qв ) l1 w ' . |

(7.20) |

|

S17 = S16 K1 . |

(7.21) |

S18 = S17 +W17,18 ; |

W17,18 = (q0 +qв ) l4 w ' . |

(7.22) |

35

При минимальном натяжении в точке 4: |

|

||||

|

S4 = Smin . |

(7.23) |

|||

|

S5 = S4 ϕ . |

(7.24) |

|||

S6 = S5 +W5,6 ; |

W5,6 = q0 l3 w ' . |

(7.25) |

|||

|

S7 = S6 K1 . |

(7.26) |

|||

S8 = S7 +W7,8 ; |

W7,8 = (q0 +qв ) (l4 +l5 ) w ' . |

(7.27) |

|||

|

S9 = S8 K1 . |

(7.28) |

|||

S10 = S9 +W9,10 ; |

W9,10 = (q0 +qв ) l5 w ' . |

(7.29) |

|||

|

S11 = S10 K1 . |

(7.30) |

|||

S12 = S11 +W11,12 ; |

W11,12 = (q0 + qв ) (l3 − Dзв ) w ' . |

(7.31) |

|||

|

S13 = S12 ϕ . |

(7.32) |

|||

S14 = S13 +W13,14 ; |

W13,14 = (q0 +qв ) l2 (w ' cos β +sin β). |

(7.33) |

|||

|

S15 = S14 ϕ . |

(7.34) |

|||

S16 = S15 +W15,16 ; |

W15,16 = (q0 +qв ) l1 w ' . |

(7.35) |

|||

|

S17 = S16 K1 . |

(7.36) |

|||

S18 = S17 +W17,18 ; |

W17,18 = (q0 +qв ) l4 w ' . |

(7.37) |

|||

S3 = S4 −W3,4 ; |

W3,4 = q0 l2 (w ' cos β −sin β). |

(7.38) |

|||

|

S2 = |

|

S3 |

. |

(7.39) |

|

|

|

|||

|

|

|

ϕ |

|

|

S1 = S2 −W1,2 ; |

W1,2 |

= q0 l1 w ' . |

(7.40) |

||

36

где ϕ – коэффициент, учитывающий сопротивления на вертикальных

изгибах ходового пути (табл. 7.6);

K1 – коэффициент, учитывающий сопротивление на отклоняющих звездочках (роликовых батареях) в горизонтальной плоскости (табл. 7.6).

Т а б л и ц а 7.6

Коэффициенты, учитывающие сопротивления на изгибах конвейера

Условия |

K1, на звездочках, |

K1, на роликовых |

|

ϕ |

|

|||

блоках |

барабанах |

|

|

|

||||

работы |

|

|

|

|||||

|

|

При углах поворота град. |

|

|

||||

конвейера |

|

|

|

|

||||

90 |

180 |

90 |

180 |

До 20 |

35 |

45 |

||

|

||||||||

Хорошие |

1,02 |

1,03 |

1,04 |

1,07 |

1,01 |

1,015 |

1,025 |

|

Средние |

1,025 |

1,035 |

1,05 |

1,09 |

1,012 |

1,02 |

1,03 |

|

Тяжелые |

1,035 |

1,05 |

1,06 |

1,1 |

1,015 |

1,025 |

1,035 |

|

7.5. Расчет мощности привода

Установочная мощность приводного двигателя, N, кВт, определяется по формуле:

N = Kз 1000W0 Vηм ,

где Кз – коэффициент запаса, принимается Кз = 1,1…1,2;

W0 = S18 − S1 +(S18 + S1) (K1 −1) ;

ηм = 0,9 – КПД редуктора КДВ.

37

ЗАНЯТИЕ 8

РАСЧЕТ ГИДРОТРАНСПОРТНОЙ УСТАНОВКИ

Цель занятия – определение полного напора водяного столба в трубопроводе, расчет конструктивных параметров трубопровода.

8.1. Исходные данные

Исходные данные по вариантам приведены в табл. 8.1.

|

|

Варианты заданий |

|

Т а б л и ц а 8.1 |

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

№ |

Транспортир. |

Q, |

amax, |

ρГ, |

L, м |

|

HВ, м |

|

вар. |

груз |

т/ч |

м |

т/м3 |

|

|

||

1 |

Песчаник |

150 |

- |

2,1 |

150 |

|

5 |

|

2 |

Антрацит |

160 |

- |

1,6 |

160 |

|

4 |

|

3 |

Каменный уголь |

180 |

0,015 |

1,4 |

170 |

|

6 |

|

4 |

Руда |

200 |

0,05 |

3,0 |

180 |

|

7 |

|

5 |

Гравий |

250 |

0,06 |

2,6 |

200 |

|

8 |

|

6 |

Антрацит |

280 |

0,08 |

1,7 |

250 |

|

9 |

|

7 |

Каменный уголь |

300 |

- |

1,5 |

280 |

|

10 |

|

8 |

Песчаник |

320 |

- |

2,2 |

300 |

|

5 |

|

9 |

Известняк |

170 |

0,055 |

2,7 |

310 |

|

13 |

|

10 |

Сланец |

190 |

0,04 |

2,7 |

330 |

|

4 |

|

11 |

Гравий |

210 |

0,025 |

2,8 |

180 |

|

5 |

|

12 |

Антрацит |

220 |

- |

1,8 |

190 |

|

6 |

|

13 |

Каменный уголь |

240 |

- |

1,6 |

215 |

|

7 |

|

14 |

Сланец |

260 |

0,06 |

2,9 |

250 |

|

8 |

|

15 |

Песчаник |

120 |

- |

2,3 |

350 |

|

14 |

|

16 |

Известняк |

150 |

- |

2,75 |

420 |

|

11 |

|

17 |

Антрацит |

170 |

0,05 |

1,5 |

380 |

|

6 |

|

18 |

Каменный уголь |

130 |

0,035 |

1,55 |

500 |

|

10 |

|

19 |

Сланец |

220 |

0,02 |

3,3 |

300 |

|

7 |

|

20 |

Песчаник |

200 |

- |

2,35 |

550 |

|

13 |

|

21 |

Руда |

280 |

0,06 |

2,7 |

460 |

|

8 |

|

22 |

Гравий |

350 |

0,09 |

2,9 |

320 |

|

5 |

|

23 |

Известняк |

270 |

0,07 |

2,7 |

530 |

|

11 |

|

24 |

Песчаник |

230 |

- |

2,15 |

400 |

|

7 |

|

25 |

Антрацит |

280 |

- |

1,65 |

310 |

|

9 |

|

26 |

Каменный уголь |

300 |

- |

1,45 |

270 |

|

6 |

|

27 |

Руда |

120 |

0,02 |

3,4 |

600 |

|

10 |

|

28 |

Сланец |

110 |

0,03 |

3,1 |

380 |

|

12 |

|

38

Обозначения в табл. 8.1:

Q – массовая производительность установки, т/ч; amax – максимальный размер куска насыпного груза, м; ρГ – удельная плотность груза, т/м3;

L – протяжённость трубопровода, м;

HВ – высота подачи, м.

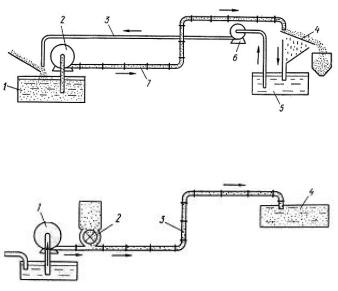

В гидротранспортных установках для транспортирования насыпного груза применяют пульпонасосы или шламовые насосы (рис. 8.1.) и водяные насосы (рис. 8.2).

Рис. 8.1 Схема гидротранспортной установки с пульпонасосом: 1 – резервуар для пульпы; 2 – пульпонасос; 3 – водопровод; 4 – решётка; 5 – резервуар для воды; 6 – насос для воды

Рис. 8.2. Схема гидротранспортной установки с водяным насосом: 1 – насос для воды; 2 – бункер с питателем; 3 – пульпопровод; 4 – резервуар для пульпы

8.2. Определение производительности гидротранспортной установки

Объемная производительность транспортной установки:

– по твёрдому материалу, V, м3/ч:

V = |

Q |

. |

(8.1) |

|

|||

|

ρГ |

|

|

39