- •Введение

- •Содержание отчета

- •Лабораторная работа № 1 Карбонизация аммиачно-солевого раствора

- •Литература.

- •Лабораторная работа № 2 Никелирование металлов

- •Литература.

- •Лабораторная работа № 3 Сухая перегонка древесины

- •Цель работы

- •Литература

- •Лабораторная работа № 4 Поликонденсация дихлорэтана и тетрасулфида натрия

- •Теоретические сведения

- •Литература.

- •Лабораторная работа № 5. Поликонденсация фенола с формальдегидом.

- •Теоретические сведения.

- •5.4 Методика выполнения работы.

- •5.5 Методика обработки экспериментальных данных

- •Литература.

- •Лабораторная работа» № 6 Ионообменное умягчение воды

- •Контрольные вопросы

- •Литература

- •Лабораторная работа» № 7 Определение влажности материалов

- •Литература

Литература.

Мухленов И,П. и др. Общая химическая технология, ч. 2. – М.: Высшая школа, 1984, с.185 – 201.

Мухленов И.П. и др. Практикум по общей химической технологии. - М.: Высшая школа, 1973, с. 55 – 61.

Башкатов Т.В., Жигалин Я.Л. Технология синтетических каучуков. – М.: Химия, 1980, с. 233 – 236.

Лабораторная работа № 5. Поликонденсация фенола с формальдегидом.

Цель работы:

Ознакомление с процессом каталитической поликонденсации и получением фенолоформальдегидных смол, определение выхода смолы на экспериментальной установке.

Теоретические сведения.

К пластмассам относится большая группа материалов, главной составной частью которых являются высокомолекулярные соединения (смолы), способные при повышенной температуре и давлении переходить в пластичное состояние, формоваться под воздействием внешних сил и затем устойчиво сохранять приданную форму.

По составу пластмассы, кроме высокомолекулярного соединения –смолы, могут содержать и другие компоненты: наполнители, пластификаторы, красители, отвердители, стабилизаторы и др. Пластмассы могут содержать лишь некоторые из перечисленных компонентов или даже состоять из одной смолы.

Синтетические смолы, как и другие высокомолекулярные соединения, получаются в основном методами полимеризации и поликонденсации (см. работу №4).

Полимеризация – это процесс соединения многих молекул мономера в молекулу полимера того же элементарного состава. При этом не образуется побочных продуктов. Из полимеризационных смол наиболее широко применяются полиэтилен и продукты полимеризации винильных производных, например, полипропилен, полистирол, полихлорвинил, поливинилацетат и др.

Поликонденсация – процесс взаимодействия двух или более мономеров, в результате которого наряду с полимером образуются низкомолекулярные побочные продукты, например, вода, аммиак, метанол.

Наиболее распространенными поликонденсационными смолами являются фенолоформальдегидные, мочевиноформальдегидные, алкидные (полиэфирные), полиамидные.

Фенолоформальдегидные

смолы получаются при поликщнденсации

фенола

![]() и

формальдегида

и

формальдегида![]() ,

мочевиноформальдегидные при поликонденсации

мочевины (карбамида)

,

мочевиноформальдегидные при поликонденсации

мочевины (карбамида)![]() и формальдегида.

и формальдегида.

Алкидные смолы представляют собой продукты поликонденсации

![]()

многоосновных кислот, например, фталевой кислоты

и многоатомных спиртов, например,

глицерина

![]() .

.

Полиамидные

смолы – это продукты поликонденсации

многоосновных кислот, например, адипиновой

кислоты

![]() ,

и диаминов, например, гексаметилендиамина

,

и диаминов, например, гексаметилендиамина![]() .

.

Скорость и направление реакций поликонденсации, а также состав и характер получаемых соединений зависят от соотношения реагирующих веществ и их свойств, количества функциональных групп, температуры, интенсивности отвода образующихся низкомолекулярных побочных продуктов и характера применяемого катализатора. В качестве катализаторов реакций поликонденсации применяются кислоты, щелочи и соли. В зависимости от количества и характера катализатора, а также от соотношения исходных реагентов получаются термопластичные (термоплавкие) или термореактивные (термоотверждаемые) смолы.

Термопластичные смолы имеют линейную структуру, плавятся при нагревании и вновь затвердевают при охлаждении, растворяются в определенных растворителях. Термореактивные смолы, для которых характерна сетчатая плоскостная или пространственная структура, наоборот, при нагревании переходят в неплавкое и нерастворимое состояние.

При поликонденсации фенола с формальдегидом при избытке фенола (на 7 моль фенола 6 моль формальдегида) и применении кислых катализаторов (например, соляной кислоты) получаются термопластичные смолы, известные под названием новолачных. Реакцию образования новолачной смолы можно представить в общем виде уравнением:

![]() ,

(5.1) где

,

(5.1) где![]() 4

– 8. Константа равновесия реакции имеет

большое значение (около 10000), т.е. реакция

практически идет в одну сторону, в

сторону образования смолы. Выделяющаяся

в ходе реакции вода на равновесие и

скорость процесса оказывает небольшое

значение, и основными факторами,

определяющими направление реакции и

ее кинетику, являются температура,

продолжительность процесса, природа и

концентрация применяемого катализатора.

4

– 8. Константа равновесия реакции имеет

большое значение (около 10000), т.е. реакция

практически идет в одну сторону, в

сторону образования смолы. Выделяющаяся

в ходе реакции вода на равновесие и

скорость процесса оказывает небольшое

значение, и основными факторами,

определяющими направление реакции и

ее кинетику, являются температура,

продолжительность процесса, природа и

концентрация применяемого катализатора.

Получение феноло-формальдегидных смол – это гомогенный каталитический процесс (исходные вещества и катализатор находятся в жидкой фазе), но в итоге процесса образуется гетерогенная система Ж – Ж из двух несмешивающихся жидкостей.

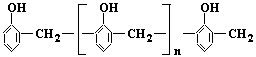

Н оволачная

смола имеет линейное строение молекул:

оволачная

смола имеет линейное строение молекул:

(5.2)

Чем меньше молярное отношение фенола к формальдегиду, тем больше молекулярная масса полученной смолы. Увеличение продолжительности процесса поликонденсации способствует более полному связыванию фенола с формальдегидом и повышению средней молекулярной массы конечных продуктов.

Для перевода новолачной смолы в твердое неплавкое и нерастворимое состояние ее необходимо при нагревании дополнительно обработать параформальдегидом или гексаметилентетраммином (уротропином).

При избытке формальдегида (на 6 моль фенола 7 моль формальдегида и более) в присутствии щелочных катализаторов получаются термореактивные смолы, называемые резольными. При этом с 1 моль прореагировавшегося фенола может связываться до 1,5 моль формальдегида. В результате реакций поликонденсации в конечном итоге образуются трехмерные молекулы. Однако взаимодействие фенола и формальдегида протекает ступенчато с образованием различных соединений на отдельных стадиях процесса.

В зависимости от степени отвердевания различают три состояния резольных смол: резол, резитол и резит.

Резол (бакелит А) – смесь высокомолекулярных продуктов, плавящаяся при нагревании и растворимая в спирте или ацетоне и имеющая линейную структуру.

При нагревании до 90 оС или при длительном хранении резол переходит в резитол (бакелит В), имеющий разветвленную структуру. Он уже только частично растворяется в спирте или ацетоне, значительно при этом набухая, и при нагревании не плавится, а размягчается, переходя в эластичное состояние, но может быть полностью растворен в растворителях, температура кипения которых выше 100оС (циклогексан, диоксан, крезол).

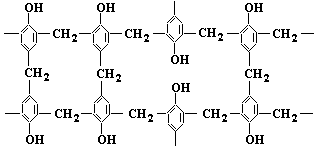

Р езит

(бакелит С) – последняя стадия

поликонденсации фенола и формальдегида.

Она осуществляется при производстве

готовых изделий (при температуре 100оС

и выше). Резит при нагревании не

размягчается и в растворителях не

набухает. Процесс отверждения заключается

в связывании длинных линейных цепей

поперечными связями.

езит

(бакелит С) – последняя стадия

поликонденсации фенола и формальдегида.

Она осуществляется при производстве

готовых изделий (при температуре 100оС

и выше). Резит при нагревании не

размягчается и в растворителях не

набухает. Процесс отверждения заключается

в связывании длинных линейных цепей

поперечными связями.

(5.3)

Молекулярная масса резолов колеблется от 400 до 1000.

Фенолоформальдегидные смолы используются в различном виде: а) без наполнителей – литые резиты; б) в виде прессовочных материалов (наполнитель порошкообразный или волокнистый); в) как связующее для слоистых пластиков; г) в виде клеев и лаков для покрытий по металлу или дереву; д) для изготовления поропластов.

Наибольшее значение получили прессовочные материалы. Формование изделий основано на пластичности этих материалов при повышении температуры, причем пластичность термореактивных пластмасс с течением времени убывает. Изделия получают прессованием, литьем под давлением, выдавливанием, штамповкой и другими методами.

Схема экспериментальной установки.

Синтез фенолоформальдегидной смолы проводится на установке, описанной в лабораторной работе №4 (рис. 4.1), но без капельной воронки (5)