Соединения с натягом

Установка охватываемой поверхности в меньшую по размеру охватывающую используется при:

Посадке подшипников

Посадке ободов ротора

Посадке колес на валы

Посадке штифтов

Способы сборки:

Запрессовка прессом или приспособлением

«Горячая» и «холодная» сборка с зазором

Прочность соединения обеспечивается механическими напряжениями в месте посадки.

Назначение соединения:

Передача крутящего момента (небольшого) в передаточных механизмах

Сохранение взаимного расположения деталей при действии различных сил

Материалы для соединения: металл-металл, металл-неметалл

Метод сборки запрессовкой на гладкие поверхности

N = dв – dотв, f – длина сопряжения деталей

Прочность соединения зависит от величины натяга, при котором возникает удельное давление:

,

где

,

где

E1, E2 – модули упругости материала втулки и вала, H/м2;

C1, C2 – коэффициенты Лямме

Соединение выдерживает осевую нагрузку, если сила трения в соединении будет ее превышать.

Fтр = P*S*f, где S – площадь контакта, f – коэффициент трения

–развиваемая

сила трения

–развиваемая

сила трения

–вычисление

натяга по известной осевой силе

–вычисление

натяга по известной осевой силе

- вычисление натяга

по известному моменту.

- вычисление натяга

по известному моменту.

–при одновременном

действии силы и момента.

–при одновременном

действии силы и момента.

Δ = 1,2 (Rz1 + Rz2) – поправка на смятие микронеровностей

Nпол ≥ N + Δ

«Горячая» и «холодная» сборка

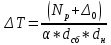

Предварительно вычисляется разница температур, необходимая для сборки:

Nр – расчетный требуемый натяг

α – ТКЛР материала нагреваемой (охлаждаемой) детали

Δ0 – произвольный зазор

dсб – диаметр сборки

dн – диаметр сборки

После производится сборка деталей обычным способом.

Клеевые соединения

Являются наиболее часто используемыми в конструкциях приборов.

Преимущества клея:

Возможность соединить детали не поддающиеся пайке и сварке (например пластик, сплав бериллия)

Соединения малогабаритных деталей

Стойкость клея и коррозии

Равномерность напряжений в клеевом шве

Область использования клея:

Склейка пакетов и сердечников из пластин стали при использовании пакетов в электрических машинах, трансформаторах

Склейка витков проводов в катушках и секциях обмоток

Приклейка проводов к корпусным деталям

Приклейка уплотнителей

Приклейка узлов к корпусу

Приклейка элементов на печатные платы

Соединение оптических деталей

Закрепление шильдиков, шкал, бирок

Заделка микропор в деталях, изготовленных из порошка

Стопорение резьбы

Установка контактов заземления токопроводящим клеем

В клеевом слое возникают межмолекулярные силы сцепления клея с клеевым материалом. Способность клеев характеризуется адгезией и когезией. Когезия - характеристика сцепления молекул клея между собой.

Адгезионное разрушение – отрыв клея от поверхности детали.

Когезионное разрушение – разрыв слоя клея.

Характеристики клея зависят от его марки и материала деталей.

Состав клеев (группы компонентов):

Основа клея – различные смолы: эпоксидные, силиконовые, полиэфирные, акриловые, каучуки различного происхождения.

Растворители – входят в состав отдельных клеев (БФ, ВК-53М). Их виды:

Эфиры

Спирты

Талуол

Отвердители и ускорители – обеспечивают отвердение клея в заданный промежуток времени это поли амины и полиамиды.

3) пластификаторы – устраняют усадочное напряжение в клее при отвердевании. Дигутилфтоллат, дифенил.

5) наполнители – порошки, кварцы, графиты, асбест, электрокорунд. Измеряют свойства клея:

- модуль упругости.

- тклр.

- теплопроводность.

- электропроводность.

- вязкость не отвердевавшего клея.

6. стабилизаторы – обеспечивают стабильность клея при старении.

Технические свойства клея:

Жизнеспособность. Бывает приготовление непосредственно в цехе (жизнеспособность – несколько часов), а бывает поставка клея в специальной таре (жизнеспособность – месяцы).

Вязкость (текучесть) – определяет технологию нанесения на детали. жидкий клей распыляют, а вязкий наносят шпателем или иглой.

Прижимное давление – процесс отвердевания клея должен происходить под давлением для вытеснения воздуха из шва. Количество отверждённого клея зависит от давления. Давление прописано в стандарте.

Температура отвердевания. Искать в стандартах.

Время отвердевания. Искать в стандартах.

Токсичность не отвердевшего клея – определяется токсичностью его компонентов. Твердый клей не токсичен.

Конструктивные свойства клеев:

Прочность шва на отрыв и срыв.

Диапазон рабочих температур.

Стойкость к агрессивным средам и влаге.

Марка клея, его состав и свойства, а также конструктивные параметры установлены ОСТ 180517 и ОСТ 180215.

Виды клеев: жидко образные, пастообразные, липкие ленты. Области использования и параметры некоторых марок клеев.

|

Назначение |

Марка |

Диапазон t. |

t отверждения |

МПА давления |

жизнеспособность |

|

Склейка пакетов и сердечников |

БФ-2 БФ-4 |

-60 … +85 |

125 – 3 часа 155 – 1 час |

0,5…2 |

6 месяцев при НУ |

|

Силовая конструкционная склейка |

ВК – 9 |

-60 …+125 |

НУ – 24 часа 65 – 3 часа |

0,01 … 0,05 |

2,5 месяца в НУ |

|

Вакуумно-плотные швы |

К – 400 |

-196 …+ 300 |

НУ – 48 часов 80 – 4 часа |

0,03…0,05 |

1 месяц в НУ |

|

Приклейка резины к металлу |

Лейканат |

-60 … +130 |

143 – 1час |

0,05…0,1 |

18 месяцев в НУ |

Клеи из таблицы стойкие к агрессивным средам: масло, бензин, ацетон, хлоформ, кислоты, щелочи, вода. БФ – 2 и БФ – 4 не стойкие к спирту. К – 400 не выносит ацетона.

Прочность шва в обобщенном виде

|

Склеиваемые материалы |

Прочность на отрыв, сдвиг в МПА |

|

Металл – металл Металл – пластик Металл – резина |

10…30 1..10 0,5…2 |

С увеличением температуры прочность шва уменьшается. При повышении температуры с комнатной до +110 прочность падает в 3 раза. Виды клеевых швов аналогичны сварным и паяным.

Последовательность клейки:

Изготовление клея смешиванием просеянных компонентов. Оборудование: весы, клеемешалки, вязкометры.

Подготовка поверхности детали. одним или комбинацией способов:

- зачистка шкуркой, пескоструйкой и обеспечением R 2,5.

- травление кислотой

- обезжиривание контактных поверхностей. Металл обезжиривается бензином, ацетоном, спиртом. Резина – ацетон, растворитель. Гальваническое покрытие имеет хорошую адгезию.

Нанесение клея на поверхности. Инструмент: валик, шпатель, палочка, распылитель.

Базирование деталей и их соединение.

Создание давления в приспособлении. Детали приспособления, контачащие с клеем, изготавливают из фторопласта и смазывают смазками к-21, к-141, к-36.

Снятие подтеков клея шпателем, палочкой.

Выдержка при режимной температуре.

Демонтаж приспособления.

Контроль качества шва.

Виды контроля качества:

Разрушение соединения с определением прочности на сдвиг и отрыв, а так же проверка отсутствия пустот.

Проверка герметичности шва.

Сравнение с контрольным образцом.

Недостатки склейки:

Низкая прочность шва.

Необходима нагрева узлов до высоких температур для отвердевания клея.

ТКЛР клея выше ТКЛР металла в 3-6 раза, что разрушает шов при резком изменении температуры.

Техника безопасности:

Соблюдение общих правил ТБ сборки.

Соблюдение ТБ при работе с компонентами 2-4 степени опасности.

Нужно оборудовать РА изготовления клея отдельными вытяжками.

Защита рук от жидкого клея мазями ХИОТ-6. Металла – перчатками.

Соединения пайкой.

Процесс соединения деталей в твердом состоянии с помощью расплавленного связующего компонента (припоя). Припой заполняет зазор и образует твердый соединительный слой.

Шов состоит из 2 спаев и застывшего припоя в зазоре соединения. В спае действует силы адгезии припоя со слоем детали. С помощью пайки соединяют металл, керамику, стекло. Так же применяется для электромонтажа.

Условия хорошей пайки:

Хорошая смачиваемость припоем материала детали. обеспечивается использованием флюса.

Хорошая текучесть припоя, достигается температурой припоя и специальным флюсами.

Свойства и характеристики припоя:

Температура плавления. Характеризуется температурой начала давления плавления, когда в вязкой массе есть нерасплавленные фрагменты.

Есть температура полного плавления, по ней припои делятся:

Легко плавкие – полное плавление менее 300 градусов.

Среднее плавление – полное плавление менее 1000 градусов.

Туго плавкие – полное плавление более 100 градусов.

|

Основа сплава |

Марка |

Тн-Тп |

Прочность МПА |

|

Олово – свинец |

Пос – 61, пак – 50 |

183-200, 142-145 |

43, 40 |

|

Серебро |

Пср – 70 |

720 – 755 |

320 |

|

Медь – цинк |

Пмц – 54 |

875 – 885 |

260 |

|

Висмут |

Сплав «вуда» |

55-60 |

Примерно 20 |

|

Индий |

66IN-34 |

68-72 |

Примерно 30 |

Сортамент припоев – проволока, пруток, лента, трубки, порошок.

Флюсы для пайки:

Без кислотные – улучшают текучесть припоя. Защищают поверхность детали от окисления в процессе пайки. Марки: канифоль, КСР, глицерин.

Кислотные – растворяют оксидные пленки на деталях при пайке. Защищают деталь от окисления. Марки :борная кислота, хлористый цинк, фтористый кальций, хлористый литий, хлористый кадмий.

Виды припоя:

Встык

В скос

В на хлёст

Телескопические

Тавровые швы

S – Зазор пайки. Для мягкого припоя S=0,2…0,5 мм, для тугоплавкого S=0,05…0,01 мм.

- обозначение на

чертеже.

- обозначение на

чертеже.

На выноске пишется пункт чертежа.

Последовательность пайки:

Очистка спая от механического, жирного и других загрязнений. Очистку ведут способами: механическая очистка, травление кислотами, обезжиривание бензином или растворителем.

Лужение – нанесение на поверхность деталей слоя припоя. Есть предварительное лужение пайкой. При лужении нужно защищать поверхности, не подлежащие лужению, графитовой смазкой. Обслуживание поверхности предварительно покрывается флюсом. Толщина слоя олова (припоя) обеспечивается температурой припоя.

Временное скрепление деталей приспособлением так, что бы обеспечить легкий доступ к шву и требуемый зазор S.

Пайка. Припой вносится жалом паяльника, его температура должны быть выше температуры плавления припоя на 50 – 60 градусов.

Демонтаж приспособления.

Промывка от остатков флюса. Жидкость для промывки: спирт, бензин, щелочь.

Защита шва от коррозии покрытием лаком. Марки лака: УР-231, АК – 20.

Виды пайки по характеру расплавления припоя и видам его внесения в зазор:

С местным нагревом в зоне шва: паяльником, горелками, индукторами. Для предотвращения перегрева деталей используют теплоотводы в виде накладок. Они должны охватывать детали.

С общим нагревом деталей до температуры плавления припоя: в электропечах, в солевых ваннах. Раствор солей КС1, ВаС1, температура в ванне 800 – 1000 градусов

Ультразвуковая (УЗ) пайка

Осуществляется

УЗ паяльником. Используют для пайки

плохо паяемых материалов и для обеспечения

высококачественного шва. Плохая паяемость

обусловлена окисной тугоплавкой пленкой.

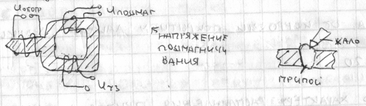

В паяльнике три обмотки – разогревающая, подмагничивающая и магнитострикционная. Uподмаг. ≈ 60 В, Uуз≈ 20 В. Материал корпуса обладает свойством магнитострикции. Uуз всегда переменное, Uподмаг. тоже. Корпус и жало паяльника вибрируют с частотой 20 кГц. Высокочастотные колебания паяльника формируют ударные волны в припое, которые разрушают окисные пленки. Корпус паяльника выполняют из пьезокерамики или фторопласта.

Пайка

волной

Используется при изготовлении печатных плат. Для пайки элементы устанавливают на свои места.

При вращении турбины уровень припоя поднимается и припой затекает в отверстия.

Пайка осуществляется с использованием специальных установок.

Пайка оплавлением (поверхностной монтаж)

РЭ устанавливают на свои места. Мастика (смесь флюса с порошком припоя) не позволяет РЭ смещаться. Плату с РЭ помещают в ИК-печь, которая создает температуру пайки в короткий промежуток времени. За 15 секунд изменение температуры примерно до 100⁰. Мастика плавится, и образует шов.

Ступенчатая пайка

Иногда на одной детали необходимо сделать два шва. При выполнении Шва 2, когда Шов 1 уже сделан, Шов 1 может расплавиться. Для исключения такого явления нужно делать швы разными припоями с разными температурами плавления. Первый шов должен быть более тугоплавким чем второй шов. Например Шов 1 – ПОС-61 (183⁰ - 220⁰), Шов 2 – ПОСК-51-18 (142⁰ - 145⁰).

Сварка

Варка плавлением

Соединение за счет межатомных сил после диффузии двух материалов друг-в-друга при нагреве.

Источники тепла для плавления материала:

электродуга

пламя газовой горелки

электронный поток

лазер

Металл при сварке нужно изолировать от доступа кислорода, иначе в шве появятся окисные пленки, что снизит его прочность. Способы изоляции:

Газовая сварка - При ней шов находтся в облаке CO2, который выделяется при горении кислорода с ацетоном.

Использование аргонодуговой сварки с прямой подачей газа в зону сварки.

Электронно-лучевая сварка в вакууме.

Материал сварного шва может быть:

Сплавом материалов деталей и электрода

Сплавом материала деталей (неплавящийся электрод)

Виды сварных швов аналогичны паяльным. Режимы сварки задаются напряжением, током. Скоростью расплавки металла. Их назначают в два этапа: сначала назначают стандартные режимы, затем их корректируют после сварки опытных образцов. Последовательность корректировки:

Выбор стандартных режимов

Сварка образцов

Контроль качества шва

Коррекция параметров

Сварка по откорректированным режимам

Контроль качества шва

Режимы корректируют до тех пор, пока не добьются максимального качества шва.

Виды контроля качества шва:

Металлографический анализ шлейфа шва

Проверка визуальным осмотром, рентген-анализом, ультразвуком, дефектоскопом.

Испытание на прочность

Испытание на герметичность

При серийном изготовлении производится визуальный контроль и проверка герметичности.

Сварка может быть ручной, полуавтоматической и автоматической. При любом раскладе нужно приспособление для базирования деталей и их закрепления. Нужен механизм перемещения дуги. Наиболее распространенные способы сварки плавлением:

Лазерная – ведется без электрода. Бывает шовная и точечная сварка. Для этого используется установки. Шов образуется цепочкой точек с перекрытием.

|

Марка |

Вид сварки |

Глубина плавления, мм |

Диаметр пятна, мм |

|

Квант 10 |

точечная |

до 1 |

0,4 – 1,5 |

|

12 |

шовная |

0,3 |

0,25 – 1 |

|

15 |

шовная |

1 |

≈ 0,8 |

|

16 |

точечная |

0,5 |

≈ 0,5 |

|

17 |

шовная |

0,3 |

≈ 0,8 |

Производительность сварки 30 – 50 точек/мин (точечная) и 60 – 100 мм/мин (шовная). Точечную сварку можно вести на воздухе без защитной атмосферы. Шовная сварка требует аргон. Лазером варят нержавейку, легированные, электротехнические, медные сплавы.

Аргоно-дуговая – с неплавящимся электродом из вольфрама. Происходит расплав стали (углеродистые, легированные, аутентичные), титановые сплавы и сплавы драг металлов.

ЭЛ

сварка

Вакуумная камера обеспечивает 3*10-4 мм рт. ст., что необходимо для пробега электронов. Детали стоят в приспособлении для пробега электронов. Детали стоят в приспособлении на устройстве перемещения. Процесс сварки идет автоматически или дистанционно. Есть импульсный и непрерывный режимы. Особенность метода - малость пятна расплава (до 0,01 мм). Свариваемые материалы: алюминий, титановые сплавы, медь и ее сплавы.

Последовательность сварки:

Очистка крошек шва

Ориентирование и фиксация деталей

Прихватка – сварка в нескольких точках

Сварка по режиму

Демонтаж приспособления

Термообработка (отжиг)

Контроль качества

Защита шва от коррозии покрытиями

Сварка с использованием давления

Детали сближаются в отдельных точках на межатомные расстояния, что приводит к установлению связей.

Виды сварки:

Давление с подогревом до температуры, немного ниже температуры плавления (кузнечная)

Давление без подогрева – расплавление материала не происходит, поэтому сварку ведут без защитной атмосферы.

Контактная сварка

Разновидность сварки давлением. После разогрева детали сдавливаются осадочным устройством.

Виды сварки:

Стыковая

Точечная

Шовная (роликовая)

Эта сварка для массового и серийного производства. Ее развитие на заводе требует автоматизации производства и хорошей электрификации.

Рассматриваемый

способ основан на разогреве металла

проходящим током. Количество тепла

определяется законом Джоуля-Ленца. Путь

тока неоднороден, самое большое

сопротивление в контакте деталей. В

дальнейшем при соединении деталей

воедино сопротивление падает, подогрев

и давление формируют шов.

Сваривают сплавы стали, сплавы алюминия, титана, никеля.

Диффузионная сварка

Сварка давлением в вакууме при высокой температуре. Может идти в среде инертных газов. Детали нужно зачистить, нагреть до температуры рекристаллизации и долго держать под давлением.

В начале процесса есть условия для образования металлических связей. Вакуум способствует удалению поверхностных пленок, а высокая температура улучшает шероховатость поверхности. В процессе сварки происходит небольшая пластическая деформация и диффузия материалов. Главное достоинство такой сварки – соединение разнородных материалов – титан и медные сплавы, металл и стекло.

Ультразвуковая сварка

При воздействии усилия сжатия и УЗ колебаний соединение осуществляется без пропускания тока. Образование соединения ИЗ колебаниями разбивается на 3 стадии:

Прихватка

Повышение температуры в зоне контакта для достижения пластичности слоев металла

Сближение соединяемых поверхностей на межатомные расстояния

Процесс хорош при соединении разнородных и термочувствительных элементов. Используется при самых надежных сборках контактов электроники, приборов микромеханики и оптики, сращивании концов рулонов.

Холодная сварка

Для соединения проводов к разъемам путем обжимки провода (запрессовкой). Также увеличивают надежность винтовых и болтовых соединений.

Регулировка неуравновешенность

При движении механических частей возникают вибрации. Их причина – переменные периодические силы. Вибрацией называют колебания в машинах и механизмах. Колеба ние – действия (движение) обладающее повторяемостью. Если вибрация обусловлена внутренними свойствами механизма, то механизм виброактивен. Внутренняя виброактивность – колебания наводятся внутри механизма, они не оказывают влияние на окружающую среду.

При внешней виброактивности изменение положения механизма приводит к изменению реакции опор. Такой механизм влияет на окружающую среду.

Главная причина виброактивности – неуравновешенность звеньев – состояние, при котором главный момент сил инерции не равен 0. Различают 3 вида неуравновешанности:

Статическая – главный вектор сил инерции не равен 0;

моментная – главный моент сил инерции не равен 0;

динамическая – вектор и момент сил инерции не равен 0.

Звено неуравновешенно, если центр масс движется с ускорением..

Ротор – звено, совершающее вращательное движение и удерживаемое несущими поверхностями в опорах. Если масса ротора распределена вдоль оси вращения, то главная центральная ось инерции совпадает с осью вращения. Если оси не совпадают, то ротор неуравновешен и в его опорах возникнут переменные реакции, вызванные инерционными силами и моментами.

В зависимости от расположения осей есть следующие виды неуравновешенности:

x-x

– ось инерции

е- эксцентрисетет <- статическая (радиальный дисбаланс)

s-

центр масс <- моментная (Осевой дисбаланс

<-

динамическая (осевой и радиальный

дисбаланс)

Неуравновешенность определяется геометрией механизма и не зависит от параметров движения.

Дисбаланс – мера статической неуравновешенности, векторная величина, равная произведению неуравновешенной массы на радиус вектора центра этой массы относительно оси. Вектор дисбаланса совпадает с вектором силы инерции

Задача балансировки – определение в выбранных плоскостях величины и угла дисбаланса и размещение в этих плоскостях корректирующих масс. На практике балансировку проводят разными расчетными методами (при конструировании) и в процессе изготовления регулировкой на специальных станках. Это точный и надежный метод, поэтому применяется для ответственных деталей с высокими частотами вращения. Корректировка центра масс осуществляется либо присоединением дополнительных масс, либо срезанием части ротора с тяжелой стороны (фрезерованием, сверлением). Остаточный дисбаланс характеризует качество балансировки. Дисбаланс нормирован по классам точности ГОСТ 22061-76.

Балансировка при различных видах дисбаланса.

Радиальных

дисбаланс

При статическом дисбалансе ось инерции параллельна оси вращения, вектор дисбаланса больше 0, момент 0. Нужно установить одну корректирующую массу.

![]()

Эксцентриситет противовеса задается из удобства его размещения.

Осевой

дисбаланс

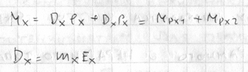

Два противовеса на равном расстоянии от центра масс с 2 сторон, лежащих на прямой под обратным углом к вектору дисбаланса.

В этой схеме вектор дисбаланса 0. Момент дисбаланса больше 0. Размещаются две одинаковых массы на равном расстоянии от оси вращения и центра масс S. Массы размещаются так, что бы момент их дисбалансов был по величине равен Mx.

mx и Ex задаются из удобства размещения на роторе. Нужно отметить, что величины Dx не обязательно будут равны. Нужно сохранить центр масс на оси вращения.

Комплексный

дисбаланс

Нужны противовесы для сведения оси инерции параллельно оси вращения и устранения радиального дисбаланса.

При комплексном дисбалансе главная ось инерции пересекается с осью вращения не в центре масс и вектор и момент дисбаланса не равны 0. Размещаются 2 балансирующие массы, момент их дисбаланса равен Mp. Расчет этого метода использует формулы двух предыдущих. Величины mx и Ex выбираются из удобства размещения, массу противовесов рассчитывают.

Динамическая балансировка.

Балансировку проводят на балансировочных станках. Они позволяют определить величину дисбаланса и угол тяжелого места. Станки бывают рамного и нерамного типа.

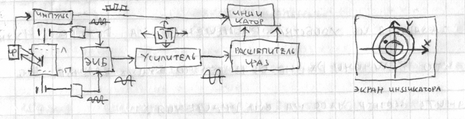

Нерамный станок

Балансируемый ротор устанавливается на подвижные опоры. Под действием дисбаланса возникают колебания платформы при вращении ротора. С платформой жестко связаны постоянные магниты, которые движутся внутри катушек. При колебании магнитов к катушках возникает ЭДС. По величине и фазе которой можно судить о величине дисбаланса. Фотоэлемент считывает угловое положение ротора, может быть заменен на датчик угла.

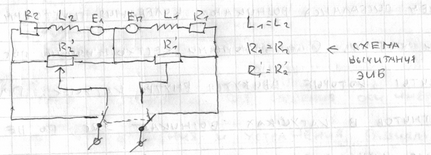

Плоскости Л и П называют плоскостями коррекции. При наличии дисбаланса только в одной плоскости, возникают одинаковые колебания платформы (это радиальный дисбаланс). Если есть дисбаланс в обеих плоскостях, то сигналы с датчиков смешаны по фазам и различны по амплитудам (это осевой дисбаланс). Для получения данных о конкретных величинах дисбаланса в ЭИБ есть схема на потенциометрах. Для получения дисбаланса П из сигнала датчика П вычитают часть сигнала Л. Необходимо что бы датчики и потенциометры имели одинаковые характеристики (достигается подгонкой при сборке станка).

Величина и фаза сигнала, который нужно вычесть зависит от расположения центра масс ротора и центра настройки станка (подбирается при наладке).

Место дисбаланса определяется фотоголовкой или датчиком угла. При прохождении риски через ФЭ освещенность фоторезистора падает из-за поглощения света меткой на роторе. Падение тока фиксируется и подается синхроимпульс на индикатор. Там будет отображено тяжелое место, которое вычисляется через значение сигнала с датчика в момент синхронизации и его фазу.

Наиболее удобны электрофизические методы балансировки. Лучший из них – лазерный. Луч фокусируется в пятно в несколько мкм которое на ходу выжигает лишнюю массу балансируемого ротора с точностью до тысячных долей. Суть процесса: Луч твердотельного лазера воздействует на ротор, который вращается с контролируемой по тахометру частотой. САУ следит за показаниями датчиков дисбаланса плоскостей коррекции и вычисляет тяжелое место ротора. Когда это место будет проходить мимо лазерной головки, включится лазер и испарит лишнюю массу. Мощность лазера рассчитывается, исходя их величины неуравновешенной массы. Вся балансировка требует несколько импульсов лазера.

Статическая балансировка

Статическая балансировка осуществляется после механической обработки. В некоторых приборах статическое уравновешивание производится после сборки.

M – масса подвижной части

g – ускорение свободного падения

Alfa – угол между вертикалью и линией, соединяющей центр масс и ось вращения.

Под

действием илы тяжести ротор испытывает

вращающий момент, который стремится

совместить центр масс с вертикалью так,

что бы он занял самое низкое положение.

Станок для статической балансировки (выставляется по уровню в горизонт)

Наиболее простое приспособление – горизонтальные призмы или цилиндрические стержни, на которых вращается балансируемая часть. Точность зависит от момента трения в опорах.

Последовательность балансировки.

Установка балансируемой части

Определение маятниковости по 6- 8 положениям (замерам)

Установка балансировочной массы

Проверка контрольным грузом. Подвижную часть ставят в положение c alfa = 90

Статическая балансировка часто производится на технологических подшипниках при вибрации. Уравновешивание производится несколькими способами (для гироузлов):

Перемещение гиромотора в корпусе

Привинчивание грузов

Подрезка грузов

Изменение плеча момента дисбаланса балансировочными винтами. Они тарированы по весу и могут перемещаться в корпусе.

Перед уравновешиванием поплавки вакумируют в рабочей жидкости. Гироузел балансируют перед сборкой гироскопа в целом.

Балансировка угла ротора поплавкового гироскопа идет в 3 этапа:

Установление плавучести

Установление дифферента

Уравновешивание относительно цапф поплавка

Герметичность

Проверка вакуумной герметичности

Критерий герметичности – величина потока пробного газа (гелия) через течь в приборе. Гелий применяется потому, что его молекулы имеют наименьший размер. Поэтому он обладает наилучшей текучестью. Степень негерметичности величины гелия оценивают классами по отраслевому стандарту ГОСТ 180300-76. Там 11 классов негерметичности. Им соответствует определенная величина мм.рт. ст. Для измерения величины течи гелия используют установку ПТИ – 6…10

Вн-

Вакуумный насос

И – Ионизатор

Р – разделитель

К – коллектор

V – Вольтметр

ИД – Измеритель давления

Для работы ПТИ нужно чтобы в 2 был вакуум. Его создают вакуумным на насосом. Степень вакуума контролирует измеритель давления. При попадании в вакуум порции газов, в которой есть гелий смесь подается в ионизатор. Там газы ионизируются. Разделитель направляет ионы гелия на коллектор с помощью магнитной системы. На коллекторе образуется электрический потенциал, пропорциональный количеству ионов. Потенциал измеряется вольтметром.

Настройка и подготовка ПТИ. Настраивают ПТИ прибором КТ( контрольная течь) - прибор с эталонной течью. Величина потока указана в паспорте на каждую КТ. Для настройки ПТИ КТ подключают к трубопроводу, а на вход КТ дают гелий.

Последовательность настройки ПТИ

Откачка ПТИ вакуумным насосом.

Замер остаточного напряжения коллектора Vфон

Подача гелия через КТ. На вольтметре будет новое показание Vkt

Вычисляют чувствительность ПТИ S=Q/Vkt-Vфон

Проверка герметичности вакуумной камерой.

Вакуум

в камере создают вакуумным насосом и

измеряют измерителем давления. В Камере

располагают проверяемые изделия.

Есть 2 способа:

Загерметизированное заполненное газами (с гелием) изделие помещают в камеру.

Прибор помещенный в камеру и подготовленный к заполнению газами помещают в камеру и подают к нему гелий.

В любом случае гелий через течь будет попадать в камеру. ПТИ измерит величину течи.

Метод гелиевой камеры.

Изделие находится внутри камеры с гелием, давление в которой выше, чем в приборе. Если прибор негерметичен, в него попадает гелий, что зафиксируется ПТИ. Вакуумный насос создает вакуум в приборе. Так проверяют изделия на стадии сборки перед заполнением газами.

Метод гелиевого шупа

Методы камер являются интегральными – оценивают герметичность в целом, но не позволяют определить место течи. Это важно для конструктора и технолога. Течь определяют гелиевым шупом.

При обдуве потоком гелия через шуп при совпадении струи и места течи возникает напряжение в ПТИ.

Последовательность проверки герметичности:

Настройка ПТИ и определение его чувствительности.

Подключение к баллону гелия или вакуумной системе изделия.

Откачка газа

Пуск гелия

Снятие показаний ПТИ

Вычисление величины течи Q=SV

Определение места течи гелиевым шупом.

Обезгаживание и заполнение газом

В состав некоторых приборов входят герметичные объемы, заполняемые газом или смесью газов. Давление газа в этих объемах различно от нескольких мм.рт.ст. до нескольких атмосфер. Нормальная работа приборов заполненных газом, обеспечивается при:

Герметичности объема

Сохранении состава газа

Сохранении давления

Наличие газа оценивается давлением. Единицы измерения: атмосферы, паскали, мм.рт.ст. Измеряется вакуумметром. Для обеспечения состава и давления перед заполнением газом нужно провести обезгаживание. Это длительная выдержка при вакууме для откачки газа из пористых материалов, внутри заполняемых объемов. Степень и качество обезгаживания оценивается скоростью повышения давления. Количественное обезгаживание характеризуется потоком газовыделения Q в мм.рт.ст./сек

Последовательность обезгаживания:

Откачка при открытом кране с фиксацией величины давления P1

Перекрывают кран по истечении определенного времени.

Выдержка 300с. Давление растет до P2

Вычисление потока газовыделения Q=V(P2 – P1)/300, где V объем прибора и всех трубопроводов.

ОСТ 180485 – Группы обезгаживания

|

Группа |

Величина Q л*мм.рт.ст./сек |

назначение |

|

1 |

Около 10-1 |

Предварительное |

|

2 |

От 10 – 1 до 10 - 3 |

Приборы с 1 атм |

|

3 |

10 -3 – 10-5 |

Приборы с 50-600 мм.рт.ст, жидкости |

|

4 |

10-5 – 10-7 |

1-50 мм.рт.ст. |

|

5 |

10-7 – 10-8 |

< 1 мм.рт.ст. |

|

6 |

Меньше 10-8 |

сверхвакуум |

Этапы технологического процесса обезгаживания.

Промывка

Проверка герметичности

Обезгаживание с оценкой Q. Если Q соответствует требованиям, то переходят на следующий шаг. Иначе повторно проверяют герметичность.

Заполнение газом.

Определение режимов обезгаживания

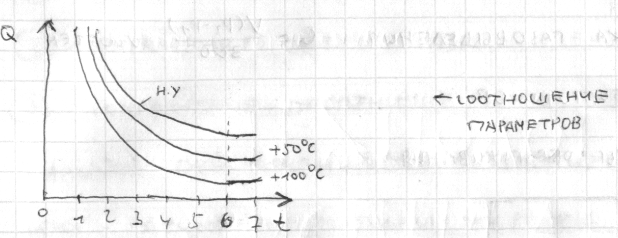

Режимы задаются временем и температурой. Время определяют экспериментально для каждого прибора на образцах. Обезгаживают образец каждый час или полчаса, фиксируя Q. По результатам строят график.

Время обезгаживания – отрезок от начала обезгаживания до момента, после которого Q неизменно. Если Q нужно сделать меньше то обезгаживают при высокой температуре.

Пример записи:

Прибор обезгазить 6 часов при температуре в 1000 С. Q должно соответствовать 3 группе по ОСТ 180436.

Заполнение газами или их смесью

Заполнение сухим воздухом:

Начальные данные: сухой воздух 400 мм.рт.ст

Откачка системы трубопроводов до давления около 0(относительному) Контролируют по измерителю.

Подают сухой воздух до момента, когда измеритель покажет 400 мм.рт.ст.

Прекращают подачу воздуха

Герметизация перекусыванием ниппеля и запайкой перекуса

Заполнение смесью газов:

Начальные данные: He 15% H- 25% - 200 мм.рт.ст.

Вычисляют давление для каждого газа: He 50 мм.рт.ст., Н 150 мм.рт.ст.

Откачка системы трубопроводов до относительного нуля.

Подача гелия до 50 мм.рт.ст.

Подача водорода до 200 мм.рт.ст.

Герметизация и перекусывание запайкой

Этапы техпроцесса заполнения газами

Обезгаживание

Проверка герметичности

Заполнение газами

Герметизация

Проверка герметичности